圆捆玉米秸秆离散元参数标定

王瑞丽 ,李培源 ,王铁军,王 伟,任 彤,李邻邦,李 帅,孙继东

(1.沈阳农业大学 工程学院,沈阳 110161;2.辽宁省农业机械化研究所,沈阳 110161)

我国玉米秸秆资源丰富,但由于其材质不均、储存密度低等原因导致利用率低下。秸秆打捆技术作为增加堆积密度从而节省秸秆储存空间的有效途径对提高秸秆利用率具有重要作用。圆捆秸秆是在秸秆打捆机中依靠卷压装置,对收货后的田间秸秆切割、捡拾及卷压缠网,依赖物料变形阻力及缠网约束维持几何形态的混合物料,主要由秸秆皮、秸秆瓤、秸秆叶以及尘土等杂质组成。圆捆玉米秸秆特性复杂,相关接触参数通过常规测定方法难以获得,因此使用离散元仿真方法研究圆捆玉米秸秆各组分的相互作用规律,对圆捆秸秆处理设备的研发改进具有重要意义。

根据企业调研,目前市场对秸秆包破包工艺的优化、破包设备的改造等均有较大需求。离散元法以其低成本的特点在农机研发中的应用逐渐增多。在离散元仿真过程中,参数精度对试验结果的可靠性有重大影响。陈艳军等利用电子万能试验机测定了玉米秸秆的基本物性参数;张涛等应用斜面仪和高速摄像系统测定了玉米秸秆接触参数;王韦韦等在玉米秸秆粉末力学特性试验中,将秸秆粉末作为均质材料进行了参数标定试验;王云霞等通过建立回归模型简化标定了玉米种子离散元仿真参数;张锋伟等将茎秆外皮及瓤视做各向同性的同一物质,验证了玉米秸秆粘结模型的参数,并对玉米秸秆离散元模型进行破碎仿真及验证。综上所述,目前对玉米秸秆茎秆、粉末及种子的离散元仿真研究已较为成熟,但对圆捆秸秆离散元仿真相关研究较少,而有限元方法无法模拟圆捆秸秆的破包过程。因此对圆捆秸秆各组分筛分后进行离散元仿真参数测定的研究是有必要的。

本研究以圆捆玉米秸秆为研究对象,以模型试验为基础,进行物性参数测定试验与堆积角仿真试验,应用Design-expert 软件进行数据处理,以获得圆捆玉米秸秆物料仿真试验中表现结果与真实物料表现相近的较优离散元仿真参数组合,能够对圆捆秸秆加工机械的设计和优化过程提供理论基础,并为后续进一步提高仿真参数精确度提供方法及数据参考。

1 材料与方法

1.1 材料

研究对象为由404Pro型威猛圆草捆打捆机对归行后的玉米秸秆残余物料进行捡拾打包的圆捆玉米秸秆。根据圆捆玉米秸秆成型原理可知,圆捆玉米秸秆的组成成分为切断的整株玉米秸秆及大量土壤。按照范林的方法进行人工筛分,可将圆捆玉米秸秆组成成分粗略分为:保留茎秆结构的短杆、叶及茎节、土壤及丝化秸秆混料。测得圆捆玉米秸秆平均密度196.08kg·m。采用干燥法测得平均含水率16%。

由于常规物性测定设备以及圆捆秸秆物料的不规则性,需要做缩尺模型试验。缩尺模型试验中一项主要内容就是模型材料的制备。从圆捆玉米秸秆原包取样,使用WDW-200 型微机控制电子式万能试验机压制成同密度试验用物料样品。

1.2 方法

通过查阅文献及进行物料特性试验获取仿真试验所需试验参数,应用圆筒提升法原理进行堆积角试验,并在EDEM 软件中进行相应的仿真试验。基于仿真试验数据,应用Design-Expert 中Plackett-Burman 试验设计功能提供的试验方案进行显著性参数筛选试验;以最陡爬坡试验优化显著性参数取值区间,通过Box-behnken试验建立显著因素与堆积角的二阶回归模型;根据研究所得最优参数组合进行堆积角仿真试验,验证试验结果的可靠性。

1.3 接触参数测定

使用离散元仿真软件进行堆积角仿真试验所需要测定的接触参数为:圆捆玉米秸秆之间、秸秆碎料块与几何体之间的碰撞恢复系数、静摩擦系数与滚动摩擦系数。测得参数取值范围为后续筛选离散元仿真试验最优参数组合提供数据支持。

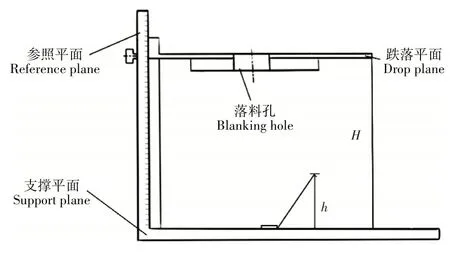

1.3.1 碰撞恢复系数的测定 碰撞恢复系数象征着物体碰撞后发生变形,恢复为原来状态的能力,其数值被定义为物体发生碰撞后的法向速度与碰撞前的法向速度的比值。试验原理如图1,试验装置主要为PL2-C40C型高速摄像机,测试平面及镜头间距880mm,使用高速摄像机对试样自由落体及回弹过程进行拍摄,用记号笔标记试样底边中心,便于高速摄像机对其轨迹进行捕捉以及数据统计。为保证录制下落过程的表现效果,经多次试验得到试样的较优下落高度为370mm 以及水平参考点间距离为180mm。

图1 试验原理Figure 1 Test principle

假设试样在下落过程仅受重力作用,根据动能定理得试样碰撞前法向速度v

与碰撞分离后法向速度v

:

碰撞恢复系数为:

v

为碰撞前的法向速度(mm·s);v

为碰撞分离后的法向速度(mm·s);H

为碰撞前的下落高度(mm);h

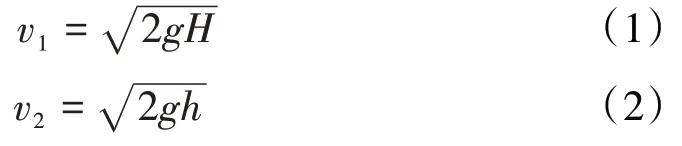

为碰撞分离后的弹起的最大高度(mm)。利用高速摄像分析软件PLEXLOGplusII 的跟踪功能及Origin 软件的绘图功能获得试样下落及碰撞回弹过程的位移时间曲线(图2),带入式(3),根据所选接触底板材质确定圆捆玉米秸秆间、圆捆秸秆与钢板间的碰撞恢复系数。试验过程重复10 次得圆捆秸秆试样间、圆捆秸秆试样与钢板间的碰撞恢复系数。试验过程重复10次得,圆捆秸秆试样间碰撞恢复系数0.3~0.4,圆捆秸秆试样与钢板之间的碰撞恢复系数0.2~0.35。

图2 圆捆玉米秸秆与被测物体碰撞的运动位移-时间曲线Figure 2 Motion displacement-time curve of corn stalk in round bales particle colliding with measured object

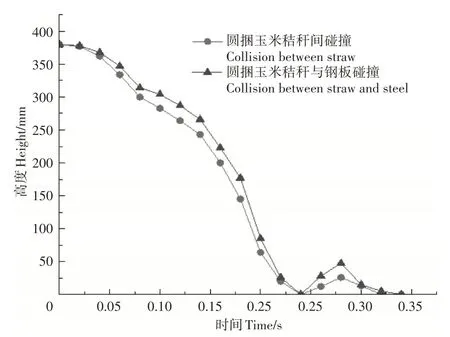

1.3.2 静摩擦系数测定 物体开始进行滑动时切向与法向载荷之比称为静摩擦系数。按照王黎明等的试验方法对圆捆玉米秸秆和圆捆玉米秸秆之间、圆捆玉米秸秆和钢板之间的静摩擦系数进行测定试验如图3。试验准备阶段将待测斜面放置在水平面上,确保拍摄平面正对高速摄像机。为防止测试过程中发生相对滑动,根据实际测取的系数不同,使用胶带将试样或钢板与试验台表面固定作为测试平面,然后将待测秸秆块放置在测试斜面一端。沿顺时针方向缓转动斜面仪,录制转动过程,观察试样在测试平面上出现滑动时刻,记录此时两面夹角角度φ

,带入式(4)得静摩擦系数μ

。多次试验测得,圆捆玉米秸秆试样间静摩擦系数范围为0.59~1.56,圆捆玉米秸秆试样与钢板间的静摩擦系数范围为0.42~0.51。

图3 摩擦系数测定试验Figure 3 Measurement test of friction coefficient

1.3.3 滚动摩擦系数测定 相对无滑动的两物体发生滚动或存在滚动趋势时,接触部分产生形变对滚动的阻碍称为滚动摩擦。测定滚动摩擦系数同样应用斜面法原理,录制试样在测试斜面抬升过程中发生滚动的过程,记录发生滚动时测试平面与水平面间夹角φ

以计算滚动摩擦系数,带入式(5)得滚动摩擦系数μ

。

重复10次试验记录圆捆玉米秸秆试样间的滚动摩擦系数取值范围0.3~0.6;圆捆玉米秸秆与钢板之间的滚动摩擦系数取值范围0.1~0.4。依据以上物理试验测得的滚动摩擦系数作为后续堆积角仿真参数标定范围选择的依据。

1.4 堆积角物理试验

本研究在对圆捆玉米秸秆进行物性参数进行测定的基础上,选用离散元仿真参数标定试验中较常用的堆积角试验作为响应参数获取试验。堆积角可使用下式计算,即:

θ

为堆积角角度(°);Z

为料堆高度(mm);D

为料堆底面直径(mm)。记录圆捆玉米秸秆自然状态下堆积角,使用高清相机拍摄秸秆堆,得到正视图像。利用Matlab软件对图像进行处理得到物料堆积角,试验重复5次,得到堆积角的平均值为39.47°。

2 堆积角仿真试验

2.1 接触模型选取

Hertz-Mindlin(no slip)接触模型是堆积角仿真试验中常用到的接触模型。在堆积角试验中物料颗粒没有受到足以改变颗粒形状的外力作用,兼顾到试验的可靠性与计算资源利用效率,在本研究的堆积角仿真试验中选取传统的Hertz-Mindlin(no slip)接触模型。

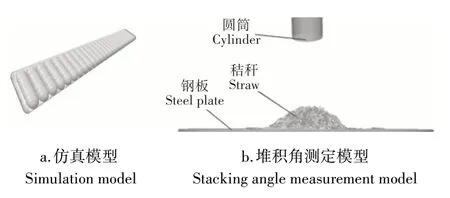

2.2 仿真模型建立

根据人工筛分结果,圆捆玉米秸秆组分形状多为受挤压的短条状,使用卷尺测得宽度以及长度,计算得其平均长度80mm,宽度12mm,厚度5mm。利用Solidworks 软件绘制颗粒模板导入EDEM 软件中,利用半径2.5mm 的单球体颗粒,对颗粒模板进行组合填充,得到圆捆玉米物料颗粒离散元模型(图4)。

图4 仿真试验堆积角测定模型Figure 4 Measurement model of simulation test of stacking angle

2.3 EDEM 仿真软件工作参数设置

将几何体模型导入EDEM 软件,根据试验号设置颗粒本征参数及接触参数等仿真参数,接触模型选择Hertz-Mindlin(no slip),在几何体上方上设置颗粒工厂,每秒产生1000 颗物料颗粒,时间步长4.8×10s,网格尺寸3Rmin,在模型内进行自由落体运动,经3s 完全生成并在载物台上形成堆积状态。仿真试验中物料的本征参数如表1。

表1 仿真试验物料本征参数

Table 1 Intrinsic parameters of simulated materials

参数Paraters秸秆泊松比Poisson′s ratio of straw秸秆剪切模量/MPa Shear modulus of straw秸秆密度/(kg·m-³)Density of straw钢泊松比Poisson′s ratio of steel钢剪切模量/MPa Shear modulus of steel钢密度/(kg·m-³)Density of steel数值Values 0.3±0.1 2±0.2 189.7 0.35 7.9×104 8864来源Sourses文献[7]Reference[7]文献[7]Reference[7]文献[7]Reference[7]文献[23]Reference[23]文献[23]Reference[23]文献[23]Reference[23]

2.4 仿真模型标定试验

2.4.1 显著性影响参数 物理试验为仿真试验提供必要参数区间,根据马彦华等的方法进行取值优化试验。在minitab 软件创建Plackett-Burman 试验设计,初步筛选对堆积角影响显著的参数。因子数设为8,在因子选项中输入物理试验所得各参数(表2),-1,1 水平设为各参数边界值。设置一个中心点,在因子设计中次数选择12,进行13 次试验。根据试验设计情况,设置对应参数,记录各试验参数下对应的堆积角作为目标值。根据Plackett-Burman 设计的试验方案并进行试验,结果如表3。对试验结果进行方差分析得到各参数的显著性(表4),结果表明圆捆玉米秸秆间碰撞恢复系数、圆捆玉米秸秆间静摩擦系数、圆捆玉米秸秆间滚动摩擦系数对堆积角影响显著。

表2 Plackett-Burman试验参数范围

Table 2 Plackett-Burman test Parameter range table

仿真参数Simulation parameters圆捆玉米秸秆泊松比Poisson′s ratio of round corn stalk bale X1圆捆玉米秸秆剪切模量/MPa Shear modulus of round corn stalk bale X2圆捆玉米秸秆-圆捆玉米秸秆碰撞恢复系数Restitution coefficient between round corn stalk bale X3圆捆玉米秸秆碎料-圆捆玉米秸秆静摩擦系数Static friction coefficient between round corn stalk bale X4圆捆玉米秸秆-圆捆玉米秸秆滚动摩擦系数Rolling friction coefficient between round corn stalk bale X5圆捆玉米秸秆碎料-钢板碰撞恢复系数Collision restitution coefficient between round corn stalk bale-steel X6圆捆玉米秸秆碎料-钢板静摩擦系数Static friction coefficient between round corn stalk bale-steel X7圆捆玉米秸秆碎料-钢板滚动摩擦系数Rolling friction coefficient between round corn stalk bale-steel X8 0.20.4 1.82.2 0.30.4 0.591.56 0.30.6 0.20.35 0.420.51 0.10.4水平Levels-11

表3 Plackett-Burman试验方案及结果

Table 3 Plackett-Burman test scheme and results

序号No.试验参数Test parameters X4 X8 1 2 3 4 5 6 7 8 9 1 0 X1-1 1-1 1-1-1 1-1 X21 1 X31-X51-X7 1-1-1-1 1-1-1 1 1 1-1-1-1-1 1 1 X61 1 1-1 1 1 1 1--1 1-1 1 1-1 1 1--1 1 1 1 1 1 1 1 1 1-1 1-1-1-1-1-1 1-1-1-1-1 1-1 1-1-1 11 12 13-1-1-1 0-1-1 1-1 1-1-1-1-1 1 0 1 0 1 1 1 0-1-1 0 1 1 0 1 1 1 0 1 0堆积角/(°)Repose angle 34.98 58.33 37.49 32.68 36.70 51.55 41.92 38.24 39.68 47.70 44.41 33.71 44.84

表4 Plackett-Burman试验结果方差分析

Table 4 Analysis of variance of Plackett-Burman test results

注:*表示在5%水平差异显著。

Note:*indicated significant differences at 5%.

参数ParametersDegree of freedom F p 显著性Significant X1 X2 X3 X4 X5 X6 X7 X8 1 1 1 1 1 1 1 1 Sum of squares 9.520 16.031 190.324 180.575 212.437 0.003 28.675 1.771 1.09 1.83 21.89 20.77 24.43 0.01 3.30 0.20 0.374 0.268 0.018 0.020 0.016 0.986 0.167 0.682***

2.4.2 最陡爬坡试验设计 根据Plackett-Burman 试验结果,对筛选出来的3 个显著性参数圆捆玉米秸秆间碰撞恢复系数(X)、圆捆玉米秸秆间静摩擦系数(X)、圆捆玉米秸秆间滚动摩擦系数(X)进行最陡爬坡试验,选用仿真堆积角与物理试验堆积角间相对误差为评价指标,以快速逼近最优参数选取。取各参数范围中值为起始数值,根据各组数据情况设置步长。按照最陡爬坡试验设计方案调整各参数,进行虚拟试验得到仿真堆积角,计算相对误差(表5)。由表5 可知,显著性参数取值增大同时,相对误差值也增大;在3 号试验参数组情况下的相对误差数值最小,由此可知最优参数取值区间在3号参数组附近。

表5 最陡爬坡试验设计及结果

Table 5 Design and results of steepest climbing test

序号No.圆捆玉米秸秆-圆捆玉米秸秆碰撞恢复系数Collision restitution coefficient between round corn stalk bale X3圆捆玉米秸秆碎料-圆捆玉米秸秆静摩擦系数Static friction coefficient between round corn stalk bale X4圆捆玉米秸秆-圆捆玉米秸秆滚动摩擦系数Rolling friction coefficient between round corn stalk bale X5堆积角/(°)Stack angle相对误差/%Relative error 1 2 3 4 5 6 0.32 0.34 0.36 0.38 0.40 0.42 1.08 1.15 1.22 1.29 1.36 1.43 0.45 0.48 0.51 0.54 0.57 0.60 36.22 37.18 40.03 41.12 45.96 48.65 8.23 4.58 0.84 4.17 16.44 23.25

仿真试验中,取物理试验平均值为显著性参数数值,具体数值为:秸秆泊松比0.35,剪切模量2.01MPa,圆捆玉米秸秆-钢板碰撞恢复系数0.275,圆捆玉米秸秆-钢板静摩擦系数0.465,圆捆玉米秸秆-钢板滚动摩擦系数0.25。

2.4.3 Box-behnken试验设计 选取最陡爬坡试验中的3 号参数组为中心(0),2 号、4 号参数组,分别作为低水平(-1)、高水平(1)如表6,对显著性参数X、X、X,结合虚拟试验所得堆积角数值,使用Design-Expert 软件进行Box-behnken 试验,试验中非显著参数沿用最陡爬坡试验所用参数(各参数平均值),结果如表7。

表7 显著接触参数的Box-behnken试验设计及结果

Table 7 Box-behnken experimental design and results of significant contact parameters

序号NO.1 2 3 4 5 6 7 8 9 1 0 X3 1 1-1 X4 0-1-1-1-1 X5 1 0 0 1 0 0-1 0 0 0 11 12 13 14 15 16 17 0 0 0 0 1 0 0-0 1 0 1 0 0 1-1 0 0 1 0 1 0 0 1--1 0-1 1 0 0 1 1-1 0堆积角/(°)Stack angle 41.32 37.26 36.56 39.13 37.52 38.85 35.86 39.65 39.40 42.58 34.62 39.93 33.79 38.73 37.52 37.65 40.01

在Design-Expert 软件对表6 中的试验结果进行多元回归拟合分析得拟合结果方差分析表(表9)与仿真试验堆积角二阶回归方程,去除非显著项结果为:

表6 显著接触参数水平编码

Table 6 Coding of levels of significant contact parameters

X3X4X5水平Levels-1 0 1 0.34 0.36 0.38 1.15 1.22 1.29 0.48 0.51 0.54

p

=0.0008<0.01,决定系数R

=0.9513、校正决定系数均较接近1,信噪比Adeq precision=14.431,表示该堆积角回归模型非常显著;失拟项p

=0.0819>0.05,且变异系数C

.V

=1.98%数值较低,说明回归模型无失拟现象,拟合结果较好。由表8 可知,圆捆玉米秸秆-圆捆玉米秸秆碰撞恢复系数(X

)、圆捆玉米秸秆-圆捆玉米秸秆静摩擦系数(X

)、圆捆玉米秸秆-圆捆玉米秸秆滚动摩擦系数(X

)及圆捆玉米秸秆-圆捆玉米秸秆滚动摩擦系数二次方项(X

)对堆积角影响极为显著;圆捆玉米秸秆-圆捆玉米秸秆碰撞恢复系数与圆捆玉米秸秆-圆捆玉米秸秆静摩擦系数的交互项(X

X

)与圆捆玉米秸秆-圆捆玉米秸秆静摩擦系数的二次方项(X

)对堆积角的影响显著;其余项对堆积角影响均不显著。表8 Box-behnken试验设计回归模型方差分析

Table 8 Variation analysis of Box-behnken design regression model

注:*、**分别表示在5%和1%水平差异显著。下同。

Note:*and**indicate significant differences at 5%and 1%,respectively.The same below.

方差源Soruce of variation模型Model自由度Degree of freedom p X3 X4 X5 X3X4显著性Significance*********X3X5 X4X5 X32 X42*X52 0.0008 0.0009 0.0048 0.0002 0.0239 0.3077 0.9848 0.7927 0.0148 0.0025**残差Residual失拟项Lack of Fit纯误差Pure Error总和Sum均方Mean square 78.75 17.43 9.53 27.31 4.75 0.7 2.25×10-4 0.043 5.95 12.12 4.03 3.16 0.88 82.78 9 1 1 1 1 1 1 1 1 1 7 3 4 1 6平方和Sum of square 8.75 17.43 9.53 27.31 4.75 0.7 2.25×10-4 0.043 5.95 12.12 0.58 1.05 0.22 0.0819

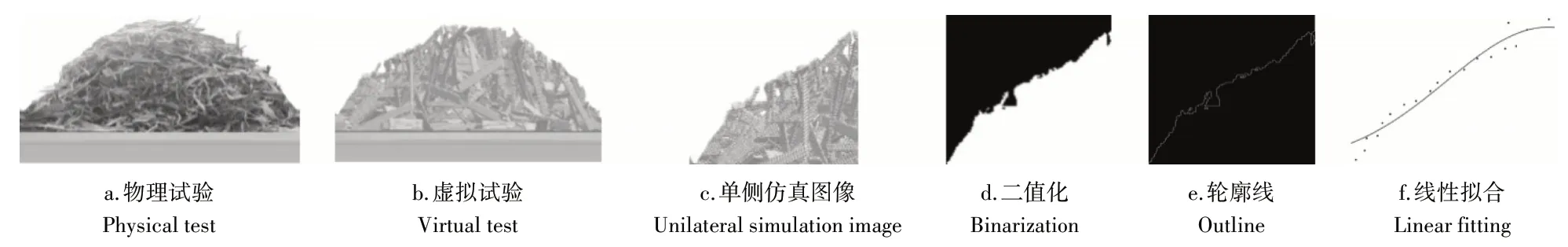

2.4.4 仿真参数最优组合验证与参数标定 在Design-Expert 软件中对试验结果进行优化,根据物理试验堆积角平均值39.47°,对二阶回归方程(7)进行优化求解,获取仿真效果最优的参数组合,即圆捆玉米秸秆-圆捆玉米秸秆的碰撞恢复系数为0.37、静摩擦系数为1.22、滚动摩擦系数为0.54,余下参数取各物理试验所测平均值。

为检验标定后的参数是否满足试验要求,在EDEM 软件中,使用堆积角试验模型,设置以上参数,重复3次,通过Matlab 软件处理得到堆积角分别为38.97,39.42,39.96°,均值为39.45°,与实物试验结果一致(图5)。在Origin软件中对该结果进行t

检验,得p

=0.951>0.05,仿真结果与物理试验结果无显著性差异,最优参数组合为秸秆泊松比0.35,剪切模量2.01MPa,圆捆玉米秸秆-圆捆玉米秸秆碰撞恢复系数0.37、静摩擦系数1.22、滚动摩擦系数0.54,圆捆玉米秸秆-钢板碰撞恢复系数0.275、静摩擦系数0.465,滚动摩擦系数0.25。

图5 堆积角对比试验及Matlab线性拟合Figure 5 Comparative test of stacking angle and matlab linear fitting

3 讨论与结论

目前圆捆秸秆处理设备中破包部件优化设计过程中缺乏准确的离散元仿真模型参数,进行圆捆玉米秸秆离散元参数标定是非常有必要的。本试验通过分析前人对秸秆类物料离散元参数标定的方法,应用模型试验、斜面法原理及PL2-C40C 型高速摄像机进行物理试验,测得圆捆玉米秸秆离散元仿真所需参数均值:圆捆玉米秸秆间碰撞恢复系数、静摩擦系数、滚动摩擦系数分别是0.35±0.05,1.075±0.485,0.45±0.15;圆捆玉米秸秆及钢板间碰撞恢复系数、静摩擦系数、滚动摩擦系数分别是0.275±0.075,0.465±0.045,0.25±0.15。以物理试验及仿真试验结果为基础进行Plackett-Burman 试验,筛选出对圆捆玉米秸秆堆积角有显著影响因素:圆捆玉米秸秆间碰撞恢复系数(X

)、圆捆玉米秸秆间静摩擦系数(X

)、圆捆玉米秸秆间滚动摩擦系数(X

)。通过Box-Behnken试验建立堆积角与显著性参数的二阶回归方程并优化求解得显著性因素最优取值:圆捆玉米秸秆间碰撞恢复系数0.37、圆捆玉米秸秆间静摩擦系数1.22、圆捆玉米秸秆间滚动摩擦系数0.54。根据最优参数组合进行仿真试验,验证试验数据的可靠性,为圆捆玉米秸秆离散元模型参数标定提供理论依据。综上所述,本研究通过显著性因素筛选试验,从8个显著性参数筛选出3个影响效果最为显著的指标并对其取值进行优化试验,建立堆积角的二阶回归方程,得到圆捆玉米秸秆离散元仿真最优参数组合。通过以最优参数组合进行的仿真之言与物理试验结果对比验证,t

检验结果p

>0.05,证明了仿真堆积角数值与物理试验堆积角数值间无显著性差异;两者堆积角的相对误差为1.72%,进一步说明了试验结果的可靠性。