基于P-K失效模型的饲用油菜茎秆仿真参数标定

蒋亚军,廖宜涛,廖庆喜

(1.武汉轻工大学 机械工程学院,武汉 430023;2.华中农业大学 工学院,武汉 430070)

饲用油菜是用于鲜喂或青贮饲喂牲畜的优良饲草作物,其生物量大、产量高、营养丰富、成本低,可有效缓解牲畜缺乏青饲料的问题。滚刀式切碎器是饲用油菜收获机的主要工作部件,切碎器与物料之间的相互作用是影响物料切碎效果和功耗重要因素。深入研究此相互作用对优化切碎器的运动参数和结构参数,降低作业功耗、减少切削阻力有重要意义。

国内对数值模拟中物料的参数标定开展了较深入的研究,研究方法主要为有限元仿真参数标定和离散元仿真参数标定。ANSYS/LS-DYNA 软件是一个显示求解软件,可解决高度非线性结构动力问题,能有效进行切削过程的有限元分析。梁晓将巨菌草看做一种弹塑性材料,选用Plastic_Kinematic 失效模型用于切断过程仿真研究。罗帅等基于JKR 粘结模型对蚯蚓粪基质进行了离散元模型参数标定;彭飞等基于注入截面法对颗粒饲料进行了离散元模型参数标定;刘晓鹏等基于EDEM 对颗粒状饲料接触参数进行了标定;袁全春等标定了机施有机肥散体离散元模型参数;王云霞等基于休止角试验仿真标定了玉米种子间静摩擦系数和滚动摩擦系数;廖宜涛等对饲料油菜薹期收获茎秆破碎离散元仿真参数进行了标定,这些标定方法用于仿真和试验的结果均较为吻合。综合分析来看,饲用油菜茎秆是一种含水率高、质地脆嫩,易于剪切、挤压破损的农作物秸秆,适合采用ANSYS 软件分析茎秆切断过程。但若直接采用现有茎秆类模型参数,将会对仿真结果的可信度带来质疑。

应用有限元法对茎秆切割过程进行仿真分析时,茎秆机械物理特性参数直接影响茎秆切碎长度和功耗。茎秆机械物理特性主要包括:剪切力、拉伸力、压缩力及弯曲力等,其中对切割过程影响最直观的是剪切力。因此,本研究以茎秆剪切力作为试验参数标定参考,在总结物料参数标定方法的基础上,提出通过试验测定及仿真模拟相结合的方法对茎秆剪切力值校准,合理推测失效模型参数的思路。从与模型失效准则有关的参数中,筛选出对剪切力值影响显著的参数,建立参数之间的二次多项式回归模型。将试验测定的值作为仿真目标值代入回归方程中得到仿真模型参数,对标定后的模型参数进行仿真验证试验,以期对饲用油菜滚刀式切碎装置切割过程的仿真研究提供较为准确的参数。

1 饲用油菜茎秆剪切力测定

1.1 试验材料与装置

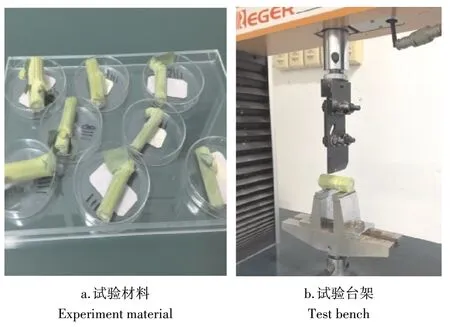

分别选取抽薹期、盛花期和果荚期的华油杂62 油菜茎秆为试验材料,采集生长良好、无病虫害、根部直径为20~25mm 之间的茎秆。自茎秆贴近地面部位用刀剪断,去除叶片及分枝,由于油菜茎秆接地地表部分不直且表皮粗糙,为不影响试验结果,将茎秆底部50mm部分截除,并将茎秆从底部开始每隔100mm 取段后标记并编号。试验环境空气的平均湿度为68%。试验设备为RGM-3005型电子万能材料机(深圳市瑞格尔仪器有限公司,最大载荷:300kN,载荷精度:±1%;试验速度:0.001~500mm·min,速度精度:±0.5%),利用该仪器进行剪切试验需自制剪切刀具,刀具材料选用45号钢,厚度为6mm,刀片刃角为20°,试验材料如图1a,试验现场如图1b。

图1 剪切试验Figure 1 Shear test

1.2 试验方法

茎秆剪切力学性能试验参照GB/T 1935 规定进行。将试样置于试验台夹具上,以100mm·min速度加载,记录应力载荷。切取茎秆长度70mm,选择茎秆直径为15 ~20mm 作为试样,将不同茎秆直径的试样分为6 组,每组试样个数为10。各组依次编号为ⅰ~ⅵ,直径取整范围分别为15,16,17,18,19,20mm。茎秆剪切强度计算公式为:

τ

为剪切强度(MPa);p

为破坏载荷(N);D

为试样外径(mm)。1.3 试验结果与分析

不同时期的6 组试样的不同直径对应的平均最大剪切力和剪切应力如表1。茎秆直径范围为15~20mm时,抽薹期茎秆最大剪切力范围为140.35~212.49N,最大剪切应力为0.34~0.39MPa;盛花期茎秆最大剪切力范围为399.97~506.87N,最大剪切应力为0.80~1.11MPa;果荚期茎秆最大剪切力范围为740.61~838.31N,最大剪切应力为1.33~2.03MPa。

表1 不同时期饲用油菜茎秆最大剪切力和剪切应力

Table 1 The maximum shearing strain and stress of fodder rapeseed stalks at different stages

盛花期Blooming period序号Numberⅰⅱⅲⅳⅴⅵ抽薹期Bolting period平均最大剪切力/N Average value of maximum shear force 140.35 155.27 171.33 186.19 199.25 212.49平均最大剪切应力/MPa Average value of maximum shear stress 0.39 0.38 0.37 0.36 0.34 0.34平均最大剪切力/N Average value of maximum shear force 399.97 426.86 439.46 468.03 485.46 506.87平均最大剪切应力/MPa Average value of maximum shear stress 1.11 1.06 0.94 0.93 0.85 0.80果荚期Pod period平均最大剪切力/N Average value of maximum shear force 740.61 760.57 778.16 796.55 819.42 838.31平均最大剪切应力/MPa Average value of maximum shear stress 2.03 1.88 1.68 1.54 1.41 1.33

图2a 为不同时期试验测得直径为15mm 的某一根试样的剪切力时间历程曲线。测试结果表明,抽薹期茎秆最大剪切力最小,随着植株的生长,茎秆最大剪切力也逐渐增大,果荚期茎秆最大剪切力达到最大值。图2b为盛花期试验测得的不同直径试样的剪切力时间历程曲线。测试结果表明,茎秆最大剪切力与直径有一定关系,茎秆直径越大,其最大剪切力也越大。

图2 剪切力-时间历程曲线Figure 2 Curves of shearing force-time

2 饲用油菜茎秆剪切过程仿真

2.1 剪切过程有限元模型

数值模拟模型尺寸与电子万能材料机试验台剪切装置尺寸一致。茎秆直径设定为20mm,长度设定为70mm。为缩短模拟时间,需要对模型进行适当的简化,将电子万能材料机简化为仅保留剪切刀片和茎秆支撑底座,得到简化模型如图3a。

通过Pro/E 和LS-DYNA 软件的无缝接口直接将刀辊实体模型导入LS-DYNA 内,进行网格划分等前处理,其中刀片和支撑底座采用映射网格划分法分成六面体网格,茎秆模型采用扫描网格划分分成六面体网格。刀片和支撑底座采用刚性材料,为节省运行时间,将其网格尺寸粗化,其网格数量为126;茎秆切割受力易产生较大的变形,为兼顾计算精度和运行速度,将茎秆网格划分尺寸定为0.3mm,其网格数量为8640。油菜茎秆剪切的仿真模型如图3b。

图3 Pro/E和LS-DYNA软件中的剪切试验模型Figure 3 Shear test model in software of Pro/E and LS-DYNA

2.2 茎秆失效参数分析

依据饲用油菜茎秆材料特点和结构特性,定义茎秆表皮和内腔两部分为各向异性、非均匀、非线性的粘弹性材料。为了方便建模,将茎秆看做一个整体,并定义其材料模型为各向同性的弹塑性材料模型。茎秆切割过程的数值分析,本质上是茎秆单元发生大变形或应力过载后,定义的单元材料失效,从而直观表征茎秆在被切断的情形。LS-DYNA 中材料类型中既有定义了失效准则的,也有没有定义失效准则的。LS-DYNA 中定义失效准则的材料类型有Johnson_Cook 和Plastic_Kinematic模型。本研究选用Plastic_Kinematic模型,该模型定义的等效断裂应变为:

C

,P

为Cowper Symonds应变率参数;E

为塑性硬化模量为有效塑性应变。针对饲用油菜茎秆机械物理特性的研究目前尚不完善,其中有限元模型的参数尤其缺乏。本研究主要参照文献中各类茎秆的参数值确定试验中各参数的取值或范围。由农业物料学可知,绝大多数物料的泊松比在0.2~0.4 之间。表2 为各待标定参数的高低水平。本研究试验参数较多,先进行Plackett-Burman 试验,筛选出对结果影响显著的试验因素,再进行二次旋转正交组合试验,得到剪切力和显著性参数之间的回归模型。将试验测定的值作为仿真目标值代入回归方程中得到仿真模型参数。

表2 有限元法仿真参数标定范围

Table 2 Simulation parameter calibration range of finite element

参数Parameter密度Density/(kg·m-3)弹性模量Elastic modulus/MPa泊松比Poisson′s ratio屈服应力Yield stress/MPa剪切模量Tangent modulus/MPa硬化参数Hardening parm应变率参数C Strain rate C应变率参数P Strain rate P失效应变Failure strain低水平Low level 1000 800 0.2 10 0.4 0 80 4 0.01高水平High level 1200 1200 0.4 20 0.6 0.1 100 12 0.05

2.3 仿真模型参数设定

结合剪切过程描述,根据LS-DYNA 程序要求,对仿真模型的模拟过程中的相关参数设置为:(1)刀片、支撑底座和茎秆均采用实体单元solid164,为8 节点六面体单元。与全积分算法相比,单积分点算法能够缩短CPU 计算时间,因此,计算中采用单点积分和沙漏控制。为进一步减少运算时间,对刀片模型约束X、Y 方向的移动和X、Y、Z 方向的转动,对支撑底座模型约束X、Y、Z 方向的移动和转动,对茎秆模型不做约束处理。(2)定义刀片和支撑底座模型的材料为刚性材料模型MAT_RIGID,材料的弹性模量为2.07×10MPa,密度为7800kg·m,泊松比为0.3。定义茎秆材料为具有失效准则材料模型MAT_Plastic_Kinematic,主要参数的各项值,通过下文的试验筛选。(3)刀片定义为Part 1,茎秆为Part 2,支撑底座为Part 3,刀片要穿透茎秆,因此定义刀片和茎秆的接触类型为面面侵蚀接触(*ERODING_SURFACE_TO_SURFACE),当表面单元失效后程序自动继续在结构内部定义新的接触面。定义刀片表面为Contact 表面,茎秆表面定义为Target 表面,接触面之间的静摩擦系数为0.15,动摩擦系数为0.10。定义接触方式时,茎秆与刀片模型不能有初始接触,但二者距离尽可能靠近以减少发生剪切前的计算空余时间。(4)定义刀片速度加载方向为Z方向,加载恒定速度为100mm·min。(5)茎秆相对刀片偏软,当两者发生接触时,很容易出现负体积和相互渗透现象。须将罚函数系数取较大,因此取罚函数系数为10。(6)利用ANSYS 前处理器建立模型之后,输出模型的K 文件求解。为方便修改茎秆材料参数,在递交LS-DYNA 求解器开始求解前,对K 文件茎秆材料模型参数做相应修改,实现对不同参数下的切割过程模拟求解。

3 仿真结果与分析

茎秆剪切过程等效应力分布如图4。由图4a 和图4b 可知,当刀片与茎秆刚接触时,茎秆底部出现应力云图,说明刀片不仅切开了茎秆,而且刀片使茎秆整体发生弯曲,随着刀片的继续切割,茎秆弯曲越明显。由图4c 和图4d 可知,刀片上端面对茎秆向左下方挤压,受到挤压的茎秆被压缩,直到茎秆被切断;而且茎秆被切断前,局部未切段部分的等效应力远大于周边部分,说明茎秆在最后切断时刻发生撕裂而完成整个剪切过程。

图4 剪切过程组图Figure 4 Group pictures of cutting process

3.1 Plackett-Burman试验

Plackett-Burman 试验用于比较各因素两水平之间的差异与整体的差异来确定其显著性,从而达到筛选显著性因素的目的。以最大剪切力仿真值为响应值,对9 个影响因素进行评价,筛选出显著性因素。运用Design-Expert 软件进行试验设计,共12 次试验,试验设计及结果见表3,并采用该软件对数据进行显著性分析和方差分析,结果见表4和表5。

表3 Plackett-Burman 试验设计及结果

Table 3 Design and results of Plackett-Burman test

序号Number密度/(kg·m-3)Density 1 2 3 4 5 6 7 8 9硬化参数Hardening parm 0.1应变率参数P Strain rate P 12 1000 1200 1000 1000 1200 1200 1200 1000 1000 1200 1200 1000弹性模量/MPa Elastic modulus 800 1200 800 1200 800 1200 1200 1200 1200 800 800 800泊松比Poisson′s ratio 0.4 0.4 0.2 0.2 0.4 0.2 0.2 0.4 0.4 0.2 0.4 0.2屈服应力/MPa Yield stress 10 10 10 20 20 10 20 20 10 10 20 20剪切模量/MPa Tangent modulus 0.6 0.4 0.4 0.6 0.4 0.4 0.6 0.4 0.6 0.6 0.6 0.4 0 0 0 4 4 0.1 0.1 0.1 0 0.1 10 11 12 0 0 12 12 12 4 12 4 12 0.1应变率参数C Strain rate C 80 100 80 100 100 80 80 80 100 100 80 100 4 4失效应变Failure strain 0.05 0.05 0.01 0.05 0.01 0.05 0.01 0.01 0.01 0.01 0.05 0.05最大剪切力/N Maximum shear force 744 333 290 809 1250 686 664 1350 358 567 753 472

由表5可知,主效应值为0.0029,说明该模型显著。由表4显著性分析中置信度结果可知,各因素对响应值(茎秆最大剪切力)影响的显著性顺序依次为:应变率参数P

(43.53%)>屈服应力(36.43%)>泊松比(11.44%)>应变率参数C

(3.3%)>失效应变(3.15%)>剪切模量(1.6%)>密度 (0.36%)>弹性模量(0.1%)>硬化参数 (0.035%),其中应变率参数P

、屈服应力和泊松比对茎秆最大剪切力具有显著性影响。故选择应变率参数P

、屈服应力和泊松比这3个关键因素进行响应面优化和设计,其他参数选用高水平与低水平间中间值。表4 Plackett-Burman 试验参数显著性分析

Table 4 Analysis of significance of parameters in Plackett-Burman test

模型变量Model variables效应Effect系数Coefficient置信度/%Confidence密度Density/(kg·m-3)弹性模量Elastic modulus泊松比Poisson′s ratio屈服应力Yield stress剪切模量Tangent modulus硬化参数Hardening parm应变率参数C Strain rate C应变率参数P Strain rate P失效应变Failure strain 38.33 20.67 216.67 386.67-81.00 12.00-116.33 422.67-113.67 19.17 10.33 108.33 193.33-40.50 6.00-58.17 211.33-56.83 0.36 0.10 11.44 36.43 1.60 0.035 3.30 43.53 3.15

表5 Plackett-Burman 试验参数方差分析

Table 5 Anova of parameters in Plackett-Burman test

注:**表示极显著。

Note:**means very significant.

方差来源Source of variance模型Model自由度Degrees of freedom F p 显著性Salience**x1 x2 x3 x4 x5 x6 x7 x8 x9 346.42 11.17 3.25 356.84 1136.49 49.87 1.09 102.87 1357.96 98.21 0.0029 0.0791 0.2134 0.0028 0.0009 0.0195 0.4053 0.0096 0.0007 0.0100******残差Residual总和Sum平方和Sum of square 1.23e6 4408.33 1281.33 1.41e5 4.49e5 1.97e4 432.00 4.06e4 5.36e5 3.88e4 789.33 1.23e6 9 1 1 1 1 1 1 1 1 1 2 1 1均方和Sum of mean squares 1.37e5 4408.33 1281.33 1.41e5 4.49e5 1.97e4 432.00 4.06e4 5.36e5 3.88e4 394.67

3.2 二次旋转正交组合试验

在应变率参数P

为4~12范围内、屈服应力为10~20范围内和泊松比在0.2~0.4范围内安排二次旋转正交组合试验,利用Design-Expert 数据处理软件,建立这3 个关键因素与茎秆最大剪切力的回归方程和优化模型。试验因素编码如表6,二次旋转正交组合试验结果如表7。对表7 中数据进行F

检验和方差分析,经软件处理后,得出茎秆最大剪切力的方差分析结果如表8。由表8 方差分析可知,模型p

<0.001,说明该模型具有统计学意义。模型失拟项表示所用模型与试验的拟合程度,一般要求失拟项p

<0.05。目标函数F

失拟项为1041.99,大于0.05,对结果不显著。说明模型拟合较好,可靠度较高,可以用于预测茎秆最大剪切力。F

值表示各因素对试验结果的影响程度,值越大表明影响程度越高,说明应变率参数P

对茎秆最大剪切应力的影响远大于其他因素。表6 因素编码

Table 6 Factors coding

因素Factor水平Level 1.682 1 0-1-1.682应变率参数P Strain rate P 12.00 10.38 8.00 5.62 4.00屈服应力/MPa Yield stress 20.00 17.97 15.00 12.03 10.00泊松比Poisson′s ratio 0.40 0.36 0.30 0.24 0.20

表7 试验方案和结果

Table 7 Test plan and results

试验号Test number A B C 1 2 3 4 5 6 7 8 9 1 0 11 12 13 14 15 16 17 18 19 20 5.62 5.62 10.38 4.00 12.00 8.00 8.00 8.00 5.62 8.00 10.38 8.00 8.00 8.00 8.00 8.00 8.00 10.38 5.62 10.38 12.03 17.97 17.97 15.00 15.00 20.00 15.00 15.00 12.03 15.00 17.97 15.00 15.00 15.00 10.00 15.00 15.00 12.03 17.97 12.03 0.36 0.24 0.36 0.30 0.30 0.30 0.30 0.30 0.24 0.30 0.24 0.30 0.30 0.20 0.30 0.30 0.40 0.36 0.36 0.24最大剪切力/N Maximum shear force 328 309 1300 475 1180 914 702 712 111 703 1170 702 705 593 318 700 790 1010 833 899

对表8中数据进行二次多元回归拟合,选用二次项模型建立最大剪切力F

与各因素间回归模型,得到回归方程为表8的二次项模型方差分析

Table 8 Anova of quadratic model for

方差来源Source of variance模型Model平方和Sum of square自由度Degrees of freedom F p 显著性Salience A B C A B******AC BC A2 B2 C2 20.84 123.79 40.07 13.45 0.27 3.33 1.42 3.93 0.90 9.72e-3<0.0001<0.0001<0.0001 0.0043 0.6156 0.0980 0.2617 0.0755 0.3658 0.9234残差Residual失拟项Lack of fit纯误差Pure error总和Sum 1.76e6 1.16e6 3.76e5 1.26e5 2520.5 3.13e4 1.33e4 3.69e4 8.43e3 91.27 9.39e4 9 1 1 1 1 1 1 1 1 1 1均方和Sum of mean squares 1.96e5 1.16e6 3.76e5 1.26e5 2520.5 3.13e4 1.33e4 3.69e4 8.43e3 91.27 9.39e4 9.38e41.88e41041.99 9018 1.86e6 0 5 5 1 9

R

为0.9494,校正决定系数为0.9038,均接近于1。仿真模型中的茎秆直径设定为20mm,参考不同时期饲用油菜茎秆剪切力测定结果,对应的第ⅵ组的抽薹期、盛花期和果荚期的茎秆平均最大剪切力分别为212.49,506.87,838.31N。因此以试验测定饲用油菜茎秆剪切力结果为目标值,应用Optimization 模块在试验参数的取值范围内,以最大剪切力对回归模型进行寻找最优解,得到的最优解取值如表9。由表9 可知,不同时期饲用油菜茎秆仿真模型参数主要在应变率参数P

、屈服应力和泊松比有差别。无差别的参数为:密度1100kg·m,弹性模量为1000MPa,剪切模量0.5MPa,硬化参数为0.05,应变率参数C

为90,失效应变为0.03。其中有差别的模型参数值分别为:抽薹期茎秆参数应变率参数P

为6.44,屈服应力为10.01MPa,泊松比为0.34;盛花期茎秆参数应变率参数P

为8.97,屈服应力为10.17MPa,泊松比为0.27;果荚期茎秆参数应变率参数P

为9.47,屈服应力为15MPa,泊松比为0.23。表9 不同时期饲用油菜茎秆仿真模型参数值

Table 9 Parameter values of simulation model for forage rapeseed stalks in different periods

模型变量Model variables应变率参数P Strain rate P屈服应力Yield stress泊松比 Poisson′s ratio抽薹期Bolting period 6.44 10.01 0.34盛花期Blooming period 8.97 10.17 0.27果荚期Pod period 9.47 15.00 0.23

3.3 不同时期茎秆直径与最大剪切力关系试验

为验证所标定的模型参数有效性和适应性,以茎秆直径为变量,通过仿真得到对应的最大剪切力值,并与试验测定值对比,对比结果如表10。由表10可知,茎秆最大剪切力在仿真与真实试验条件下的大小相对误差范围为-7.59%~4.91%,说明通过标定后的相关茎秆失效模型参数可用于有限元法仿真中,为后续仿真模拟提供基础。

表10 不同时期饲用油菜茎秆最大剪切力仿真试验与测定结果对比

Table 10 Comparison between the simulation test value and the measured value of the maximum shear force of rapeseed stalks in different periods

抽薹期Bolting period 盛花期Blooming period 果荚期Pod period茎秆直径/mm Diameter of stalks误差/%Error误差/%Error误差/%Error 15 16 17 18 19 20最大剪切力测定值/N Maximum shear force measured value 140.35 155.27 171.33 186.19 199.25 212.49最大剪切力仿真值/N Maximum shear force simulation value 151 158 167 181 192 203-7.59-1.76 2.53 2.79 3.64 4.47最大剪切力测定值/N Maximum shear force measured value 399.97 426.86 439.46 468.03 485.46 506.87最大剪切力仿真值/N Maximum shear force simulation value 427 438 449 469 474 482-6.76-2.61-2.17-0.21 2.36 4.91最大剪切力测定值/N Maximum shear force measured value 740.61 760.57 778.16 796.55 819.42 838.31最大剪切力仿真值/N Maximum shear force simulation value 755 768 774 781 793 809-1.94-0.98 0.53 1.95 3.22 3.50

4 台架验证试验

为进一步验证采用所求的茎秆仿真参数开展仿真试验结果与实际试验测定的结果差异。建立了滚刀式切碎装置仿真模型,并借助高速摄影拍摄茎秆在切碎过程中的运动轨迹,以茎秆的喂入速度作为试验指标,与仿真模型中茎秆的喂入速度对比,从而验证所求的茎秆仿真参数能用于切碎过程仿真试验。

4.1 材料与方法

试验选用盛花期华油杂62 油菜全株为试验材料,全株平均鲜重为294.15g,株高为1316.19mm,茎秆平均含水率为84.59%。选取茎秆直径在20mm 附近的植株作为试验材料,采用pco.dimax HD 高速摄像机(德国PCO 公司)、Cam Ware V3.09 高速摄像系统和滚刀式切碎装置试验台进行高速摄影台架试验,试验设备及装置如图5。

图5 切碎装置高速摄影试验Figure 5 High speed photography experiment of chopping device

试验时将新鲜去叶后的饲用油菜茎秆放在喂入口托盘上,茎秆一端伸入切碎装置中,但不与切碎器刀片轨迹接触。试验时先启动切碎器主轴电机,待切碎器主轴转速稳定后,启动高速摄影仪拍摄,并迅速将茎秆以低速向喂入口推动,使得切碎器刀片与茎秆发生接触,从而完成整个切碎过程。试验中设定高速摄像时长为10s,拍摄速度为500fps;摄像方向为切碎装置喂入口托板正面水平。通过固定在喂入口托板上的标尺,计算出茎秆的运动位移值。通过高速摄影拍摄频率计算出茎秆的运动间隔时间,从而求得茎秆平均喂入速度。试验设定滚刀式切碎器主轴转速为400,500,600,700,800r·min5个水平。

同步建立LS-DYNA 软件中仿真模型,由于茎秆切碎过程不受切碎装置外部罩壳的影响,故省去装置的外部罩壳及支架。为减少仿真时间和运算量,简化滚刀式切碎器和定刀宽度为宽度均为90mm,定刀距切碎器中心面距离为40mm。选用盛花期饲用油菜茎秆模型参数,茎秆直径设定为20mm,长度为350mm。利用croe 3.0 软件对滚刀式切碎装置和茎秆进行三维建模,将三维模型导入LS-DYNA 软件中并进行网格划分,其中滚刀采用映射网格划分法分成六面体网格,茎秆模型采用扫描网格划分分成六面体网格。刀片和支撑底座采用刚性材料,为节省运行时间,将其网格尺寸粗化,茎秆切割受力易产生较大的变形,为兼顾计算精度和运行速度,将茎秆网格划分尺寸定为0.3mm,建立的仿真模型如图6。

图6 LS-DYNA软件中仿真模型Figure 6 Simulation model in LS-DYNA software

4.2 试验结果与分析

仿真试验得到的切碎器主轴转速在600r·min时,茎秆切碎过程姿态(图7)。在切碎器主轴转速为400,500,600r·min时,高速摄影拍摄到的茎秆的运动轨迹(图8)。仿真试验中茎秆喂入速度可直接提取,台架试验茎秆喂入速度通过高速摄影仪计算可得,台架试验茎秆喂入速度和仿真试验茎秆喂入速度结果如图9。试验结果表明,随着切碎器主轴转速的增大,茎秆喂入速度也增大。仿真试验茎秆在切碎过程的运动速度与实际台架试验所求的运动速度相对误差不大于6.97%,说明标定后的茎秆模型参数可用于有限元仿真试验。

图7 茎秆切碎过程姿态组图Figure 7 Group picture of stalk chopping process posture

图8 不同转速下高速摄影截图Figure 8 High-speed photography screenshots at different speeds

图9 茎秆喂入速度仿真值与实测值Figure 9 Simulated value and measured value of the stalk feeding speed

5 讨论与结论

关于农业物料的仿真参数标定,大部分文献都采用离散元仿真分析。陶志影等利用模拟试验中颗粒的堆积角或休止角,与现实中颗粒的自然堆积角或休止角相对比来确定模型参数。当物料为颗粒或类颗粒时可以采用堆积试验,但本研究对象为茎秆,属于非颗粒类物料,故本研究所采用的是剪切试验,以剪切力为试验指标开展参数标定的研究。有限元法是一种针对材料的力学特性仿真分析方法,王京等使用有限元法对花生米组织内部的应力和应变情况进行建模分析,郑超等建立切割棉秆模型开展有限元显示动力学分析。因此,本研究结合上述文献研究方法,采用有限元法分析茎秆剪切力学特性的思路,开展茎秆仿真参数的标定研究,并通过Plackett-Burman 试验筛选出对结果影响显著的试验因素,建立剪切力和显著性参数之间的回归模型,最终获得茎秆模型参数。

本研究开展了饲用油菜茎秆剪切力的测定实验,当茎秆直径15~20mm 时,茎秆平均最大剪切力范围为354.97~436.87N,最大剪切应力为0.69~0.97MPa。应用LS-DYNA 软件建立了茎秆与刀片剪切过程有限元模型,仿真模拟了茎秆被剪切破坏过程,从与模型失效准则有关的9个参数中,筛选出应变率参数P

、屈服应力和泊松比对剪切力值影响显著的参数,利用Design-Expert数据处理软件,建立剪切力值与这3个显著参数之间的二次多项式回归模型。将试验测定的值作为仿真目标值代入回归方程中得到茎秆模型仿真参数。验证了所标定的茎秆模型参数有效性和适应性,以茎秆直径为变量,通过仿真得到对应的最大剪切力值,并与试验测定的值对比。结果表明茎秆最大剪切力在仿真与真实试验条件下的大小相对误差范围为-7.65%~3.15%,说明通过标定后的相关茎秆失效模型参数可用于有限元仿真中。通过台架验证试验表明,仿真试验茎秆在切碎过程的喂入速度与实际台架试验所求的速度相对误差不大于6.97%,说明标定后的茎秆模型参数可用于有限元仿真试验。