Cr元素对Ni基无硼钎料钎焊金刚石的组织及性能影响*

王朋波,石梦阳,张 雷,纠永涛,程 战,秦 建,丁梓超,徐 东

(1.安徽工业大学 材料科学与工程学院,安徽 马鞍山 243002)

(2.安徽工程大学 材料科学与工程学院,安徽 芜湖 241000)

(3.中机智能装备研究院(宁波)有限公司,浙江 宁波315700)

(4.郑州机械研究所有限公司,新型钎焊材料与技术国家重点实验室,郑州 450001)

有良好的稳定性、高硬度和高耐磨性的金刚石磨具已成为机械加工中非常重要的磨削加工工具,在地质勘探、石材、机械、汽车及国防工业等领域广泛应用[1-3]。而钎焊金刚石工具因具有连接强度高、磨料出露度高和磨粒有序排布等优点,成为极具竞争力的金刚石工具[4-6]。钎焊金刚石工具的质量在很大程度上取决于钎料性能,目前常用的制备金刚石工具的钎料有Ag基[7]、Cu基[8-9]和Ni基钎料[10-11]。Ag基钎料成本太高且Cu基钎料耐磨性不够,而Ni基钎料作为一种具有高硬度和良好的耐磨性的低成本钎料,引起了科研工作者的广泛关注。同时,基于Ni基钎料的钎焊金刚石工具凭借其结合强度高、耐磨性好、服役时间长等突出优点,成为近年来钎焊金刚石工具研究的热点[12]。

然而,Ni基钎料在钎焊过程中会形成较多的脆硬相,导致钎焊接头硬度高、脆性大,不利于接头性能的提高。在Ni–Cr–Si–B活性钎料的研究中,印有胜[13]发现在钎料中加入适量的Cu、Co、Mn元素,并降低B的质量分数,可以在不影响其他工艺性能的情况下提高钎焊接头的韧性。进一步研究发现,在钎焊温度下对钎焊接头施加短期外力,可以改变钎焊接头脆性相的形态,减少脆性相的产生,从而减弱钎焊接头的脆化程度。HARDWICK等[14]研究了一种新型多元Ni基合金钎料Ni–Cr–Fe–Ge–B,目的是使用Ge作为熔点抑制剂的替代品并减少B的添加。研究发现:钎料合金的固相线温度和液相线温度分别为900 ℃和1 110 ℃,且最大剪切强度为297 MPa,Ge的加入有效减少了脆性相的产生,也减少了钎焊时的高温热损伤。闾川阳等[15]使用BNi71CrSi真空钎焊Hastelloy N合金,分析了不同钎焊温度和保温时间下接头的微观组织及成分。结果表明:随着保温时间的延长,接头中心位置的硅化物和碳化物数量减少,界面扩散区内碳化物数量增加、尺寸变大,钎焊接头的最大剪切强度达到643.3 MPa。

目前来说,科研工作者在Ni–Cr系活性钎料方面做了广泛的研究,但对Ni基无硼钎料钎焊金刚石尚未开展系统探究。鉴于此,在Ni–Cr系传统钎料的基础上去除B并添加Cu和Sn制备新型活性钎料,并优化新型活性钎料中Cr元素的添加量,通过分析不同质量分数的Cr对钎料合金组织和性能的影响,选出具有较低熔点、较高硬度以及较为细化的晶粒组织的Ni基无硼活性钎料。

1 试验方案

1.1 试验过程

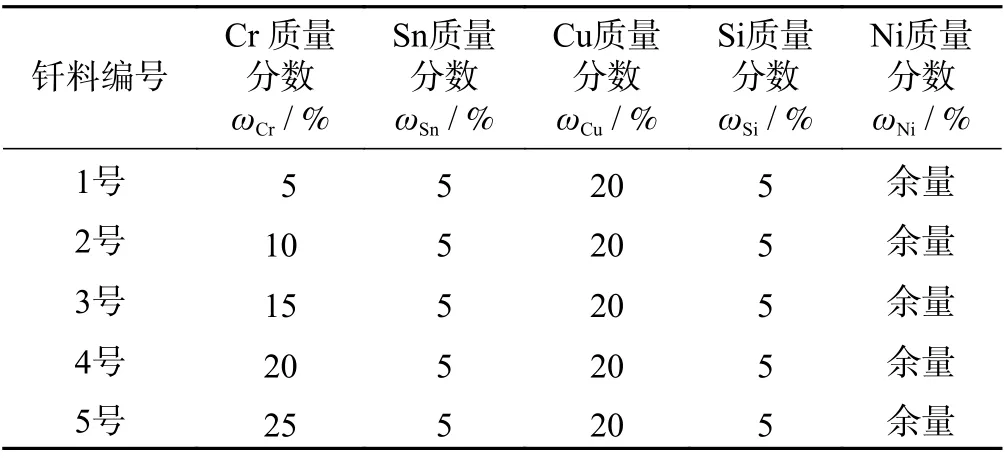

试验所用基材为45号钢,使用线切割机将45号钢切割成15 mm×10 mm×6 mm。选用河南黄河旋风股份有限公司的人造金刚石磨粒(GB/T 6406-2016),其基本颗粒大小为355~425 μm。制备活性钎料的原材料有纯镍(99.90%)、纯铜(99.90%)、纯铬(99.90%)、纯硅(99.90%)、纯锡(99.90%),其均由长沙天久金属材料有限公司提供。试验前需超声清洗金刚石磨粒,以去除表面的杂质和污垢,然后放入烘箱中烘干备用。钎料中各元素的质量分数见表1。用砂纸打磨金属原料去除表面氧化皮和杂质,然后用丙酮和酒精超声清洗10 min左右,烘干并在真空电弧炉中熔炼3~4次获得钎料铸锭,之后通过线切割得到10.0 mm×6.0 mm×0.3 mm的片状钎料。最后采用优化后的钎料对金刚石/45号钢进行钎焊连接,钎焊温度为1 040 ℃,保温时间为10 min,焊后随炉冷却获得钎焊试样。

表1 新型无硼钎料成分表Tab.1 Composition of new boron free solder

1.2 性能表征和测试方法

使用JSM–6510型扫描电子显微镜(scanning electron microscope,SEM)和自带的能谱仪(energy dispersive spectrometer,EDS)观察分析钎料铸锭的显微组织和形貌,使用D8 ADVANCE型X射线衍射仪(X–Ray diffractometer,XRD)对新型活性钎料和钎焊接头显微组织的物相进行分析。使用德国耐驰公司的STA–499同步热分析仪对不同钎料合金中的同一个区域取10 mg进行同步热分析试验(differential scanning calorimetry,DSC),研究活性钎料的固液相线温度。采用HMV–2T维氏显微硬度计测量钎料的显微硬度,共打20个点,取平均值。通过摩擦磨损试验机对钎焊试样进行摩擦磨损测试,选择瓷砖为被磨件,统计瓷砖的去除量和金刚石的脱落数,最后观察王水刻蚀后金刚石表面碳化物的形貌特征。

2 试验结果与分析

2.1 不同质量分数的Cr元素对钎料组织的影响

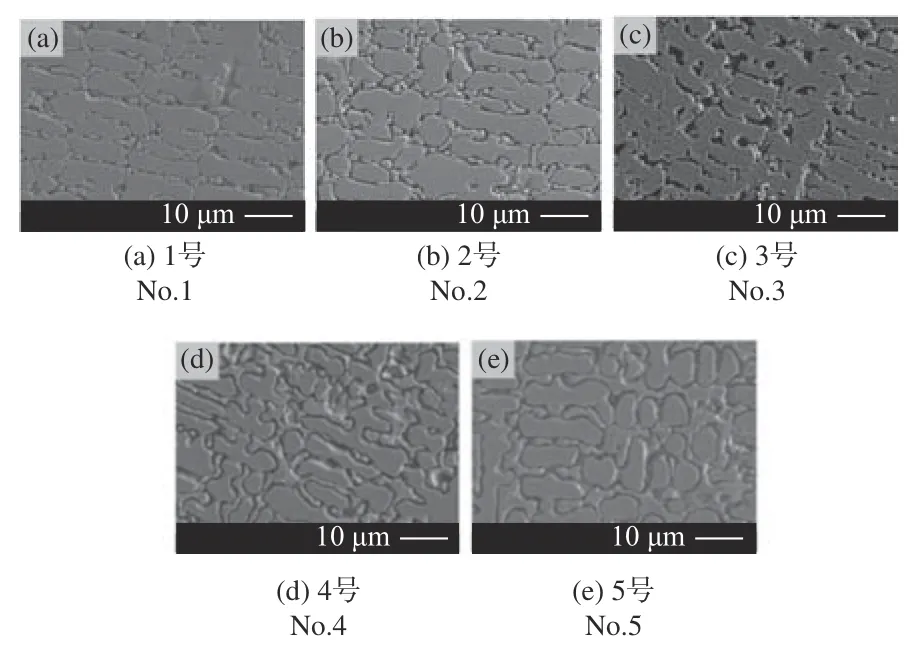

钎料合金的显微组织和其中的元素分布情况决定了钎料合金的钎焊性能。细小的组织和均匀的元素分布是钎料合金优异钎焊性能的体现。图1为各组分钎料熔炼成铸锭的宏观形貌。由图1可知:钎料铸锭表面光滑明亮,没有烧损等明显的缺陷,且不同成分的钎料铸锭外表没有明显区别。图2为各钎料合金的SEM形貌。由图2可知:钎料的组织由胞状晶粒和网状晶界组成,且随着Cr质量分数的增大,晶界尺寸不断增加。使用Nano Measurer软件统计了钎料的平均晶粒尺寸见图3。从图3可得:钎料合金的整体晶粒得到细化,和1号钎料相比,3号和5号钎料晶粒细化了约24.9%和33.4%。这是因为Cr元素的加入可以在复合钎料中引入更多的异质形核颗粒,晶粒数的增多促进了微观结构的细化[16-17]。

图1 钎料铸锭宏观形貌Fig.1 Macro morphology of solder alloy ingot

图2 各组分钎料合金的显微组织Fig.2 Microstructure of each component solder alloy

图3 各钎料合金的晶粒大小Fig.3 Grain size of each solder alloy

图4为钎料合金显微组织的面扫描图。由图4可知:整体来说,Cr元素在晶粒内部富集,而少量的Si元素和大量的Sn元素在晶界处偏析,Cu元素和Ni元素则均匀分布在整个钎料合金。同时随着Cr元素质量分数的增加,Si元素和Sn元素偏析程度减弱;当Cr质量分数为25%时,Ni元素在晶粒中开始富集。元素的偏析与富集会导致钎料中各元素分布不均匀,在钎焊时会出现大量金属间化合物,不利于接头的钎焊性能。综上,适量Cr元素的加入起到了元素偏聚调控的作用,改善了铸态钎料不均匀的成分组织,但Cr元素的添加量不宜过多,否则会对各元素偏聚的调控起到反作用。

图4 钎料合金显微组织的各元素面扫描图Fig.4 Element surface scanning diagram of microstructure of solder alloy

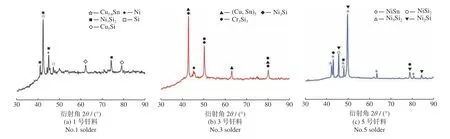

2.2 不同质量分数的Cr元素的活性钎料物相分析

图5为1,3和5号的钎料合金XRD图谱。由图5可知:随着Cr元素质量分数的增加,钎料合金中相的种类发生变化。当Cr质量分数为5%时,钎料合金中存在Cu5.6Sn、Si、Ni3Si2等,这是Ni元素和Cu元素与在晶界处偏析的Si、Sn元素反应生成的;Cr质量分数为15%时,在晶内富集的Cr元素与Si元素反应生成Cr5Si3,图5a中的Si消失,钎料合金中偏析减弱;当Cr质量分数为25%时,钎料合金中出现了NiSn、Ni5Si2、Ni2Si等大量的金属间化合物,这是由于晶界处Sn、Si元素偏析严重,与Ni元素反应生成的脆性相化合物降低了钎料合金的塑韧性和其他力学性能[18]。

图5 各钎料的XRD图谱Fig.5 XRD of solder

2.3 不同质量分数的Cr元素对活性钎料性能的影响

2.3.1 不同质量分数的Cr元素对钎料合金显微硬度的影响

硬度是力学性能测试中最常用的一个性能表征,可以侧面反映出材料的弹性、塑性及形变强化率等综合性能[19]。图6为不同质量分数的Cr元素钎料合金的显微硬度值。如图6所示:随着Cr元素质量分数的增加,钎料合金的显微硬度逐渐从238.5 HV0.1提高到307.6 HV0.1,这主要是由于细晶强化造成的。同时,当Cr质量分数添加过高时,钎料中的Si、Sn元素偏析较为严重,促进了Ni–Si、Ni–Sn等大量硬脆相的生成,这些硬脆相的富集大大提高了钎料合金的显微硬度值。

图6 不同Cr元素质量分数的钎料合金的显微硬度Fig.6 Microhardness of solder alloy with different Cr element mass fraction

2.3.2 不同质量分数的Cr元素对钎料合金熔化特性的影响

钎焊的过程就是钎料熔化凝固的过程,钎料的熔化特性对于钎焊质量有较大影响,较高的熔点会导致钎焊温度的升高,势必会造成金刚石严重的热损伤。不同组分的钎料合金的DSC曲线如图7所示。

由图7可知:钎料在熔化过程中,出现一次放热峰和一次吸热峰。随着Cr元素质量分数的增加,钎料合金的熔点也随之增加,当Cr元素的质量分数为25%时,钎料合金的熔点由最初的935 ℃增加到1 011 ℃。这可能是Cr元素质量分数的增加导致钎料中金属间化合物增多,影响了钎料合金的熔点。

图7 不同钎料合金的DSC曲线Fig.7 DSC curves of different solder alloys

2.3.3 不同质量分数的Cr元素对钎焊试样摩擦磨损性能的影响

摩擦磨损性能的好坏决定了金刚石工具的工作效率和使用寿命,去除量的大小直接代表金刚石工具效率的高低,而金刚石的脱落会导致金刚石工具的失效,因此去除量越大,脱落数目越少,金刚石工具的摩擦磨损性能越好。图8是钎焊试样的去除量和金刚石的脱落数。从图8可以看出:瓷砖的去除量呈现先增加后减小的趋势,这与脱落数的趋势恰好相反。出现此现象的原因是Cr质量分数过少,扩散到金刚石的Cr元素含量低,冶金结合效果差,金刚石极易脱落;随着质量分数的增加,钎料对金刚石的把持力增大,金刚石不宜脱落;而当Cr质量分数过大时,钎料对金刚石的润湿效果下降,导致钎焊质量较差。综上,当Cr质量分数为15%时,钎焊试样的摩擦磨损性能最优。

图8 不同钎焊式样的摩擦结果Fig.8 Friction results of different brazing patterns

2.4 钎焊金刚石形貌分析

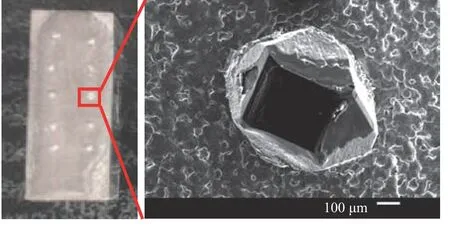

图9是3号钎焊金刚石形貌图。从图9可以看出:金刚石的切削刃得到了较为完整的保留,接头附近没有明显的空洞和裂纹出现,钎焊效果良好。在钎焊金刚石工具制造过程中,金刚石/钎料/基体之间的界面反应产物和微观结构决定了钎料钎焊金刚石与基体之间的结合强度。图10为使用王水腐蚀后的金刚石的形貌图。从图10可以看出:刻蚀后的金刚石整体形态完整,没有明显的变形;金刚石表面烧损情况较轻,金刚石的表面上的碳化物较为连续均匀,保证了钎料对金刚石的高强度把持。从图10b可以看出:此区域的碳化物以短棒状结晶为主。由图10c、图10d可知:该区域碳化物可能是六方晶系的Cr7C3。

图9 3号钎料钎焊金刚石形貌Fig.9 Morphology of diamond brazed with No.3 solder

图10 钎焊接头蚀刻后的金刚石形貌Fig.10 Diamond morphology of brazed joint after etching

图11为该钎焊样品被腐蚀后金刚石磨粒的另一个区域的表面形貌。该区域的碳化物分为2层,底下平铺的一层为棒状和扁平状的碳化物Cr7C3[20],生长方向多平行于金刚石表面,在其上层为细小且大量的柱状碳化物,并垂直于金刚石向外生长。Cr7C3相对来说是一种耐磨性更强、硬度更高的化合物[21],多形状的Cr7C3增加了钎料合金和金刚石表面的接触面积,提高了金刚石和钢的冶金结合强度。

图11 钎焊接头刻蚀后的金刚石形貌Fig.11 Diamond morphology of brazed joint after etching

3 结论

(1)Cr元素的加入细化了Ni基无硼钎料的晶粒,提高了钎料合金的硬度,Cr质量分数的增加会使各元素与其反应形成较多的金属间化合物,钎料的熔点升高,润湿效果变差。

(2)Cr元素可调控钎料中各元素的分布状态,当Cr质量分数为15%时,各元素的分布较为均匀,调控效果最优,采用此钎料钎焊金刚石试样的磨削性能最优,在摩擦试验中金刚石的脱落数最小,且瓷砖的去除量最大。

(3)当Cr质量分数为15%时,金刚石的完整性较好且热损伤较轻,钎料中的Cr元素与金刚石的C元素发生冶金结合,生成多种形状的Cr7C3相,保证了钎料对金刚石的高强度把持。