基于空心氧化铝微球造孔的陶瓷结合剂金刚石砂轮*

轩 闯,王超超,白福厚,张凤林

(广东工业大学 机电工程学院,广州 510006)

相较于普通磨具,金刚石磨具具有更好的磨削性能和更长的寿命,广泛用于各种难加工硬脆材料的精密加工[1-2]。金刚石磨具按结合剂可分为金属、树脂和陶瓷结合剂3种。其中陶瓷结合剂金刚石磨具具有磨削力小、磨削温度低、自锐性好、气孔率可调整等优势[3-5]。

气孔在陶瓷结合剂金刚石磨具中发挥着重要的作用。在磨削过程中,砂轮中的气孔可将磨削液带至磨削区域,降低磨削热[6]。气孔也起到容屑排屑,防止砂轮堵塞,提高磨削效率的作用[7]。此外,陶瓷结合剂具有较高的弹性模量和较低的断裂韧性,合理设计结合桥之间的气孔可有效抑制裂纹扩展,提高砂轮的抗冲击强度[8]。

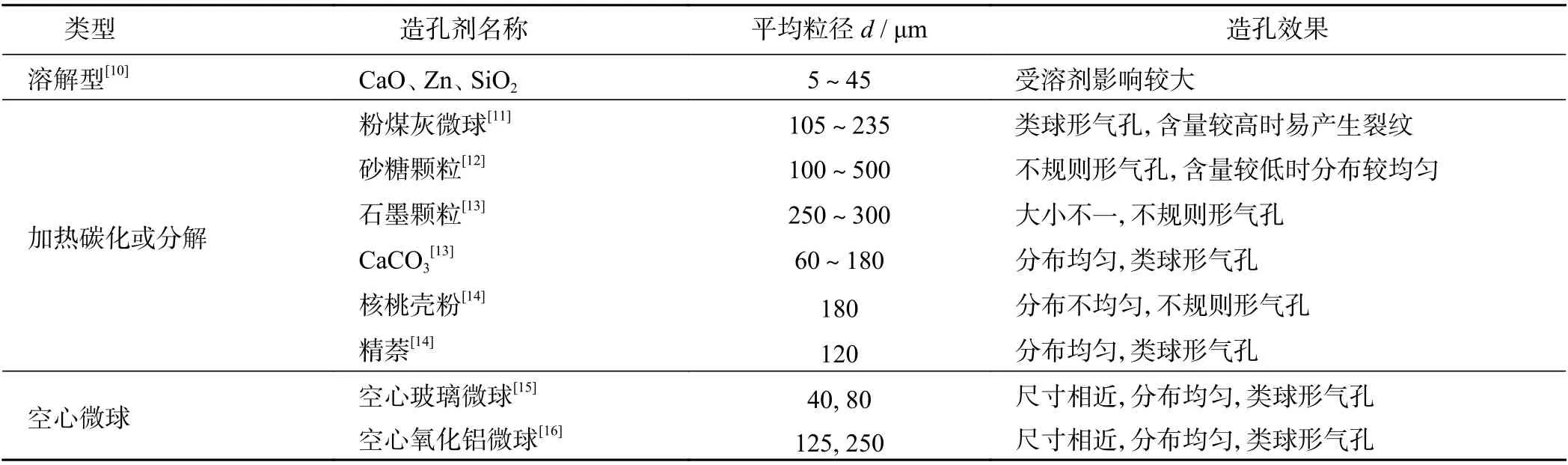

陶瓷结合剂砂轮中的气孔主要由2种方法产生,一种是由磨料与磨料、磨料与结合剂之间堆叠,在烧结过程中自然生成,气孔数量、大小和分布控制较为困难。另一种是在砂轮制造过程中加入造孔剂,从而达到人为控制气孔的数量、大小和分布的目的[9]。按照造孔机理将造孔剂分为烧结后溶解型、加热碳化或分解型和空心微球等类型,常用的造孔剂如表1所示。

表1 金刚石砂轮常用造孔剂及性能Tab.1 Common pore forming additives and their performance for diamond grinding wheels

BARBARA等[17]研究了空心氧化铝微球作为造孔剂对陶瓷结合剂CBN砂轮的影响,在添加体积分数为10%氧化铝空心球时,CBN砂轮有最佳的性能表现。陈卫东等[18]对比了硫酸铵、碳粉、氧化铝空心球、空心玻璃微球4种造孔剂对陶瓷结合剂CBN砂轮的影响,结果表明:空心球造孔剂更容易控制砂轮的气孔率,并且能够增加砂轮的自锐性。WANG等[16]对比了125 μm和250 μm 2种粒径的氧化铝空心球作为造孔剂对陶瓷结合剂金刚石砂轮的影响。试验发现:空心氧化铝微球质量分数越高,粒径越小,气孔率越大,力学性能越低;使用质量分数为8%的250 μm空心氧化铝微球的砂轮磨削蓝宝石和6H–SiC,表现出了良好的性能。

因此,空心氧化铝微球能够较精确地控制砂轮中的气孔大小和分布。为进一步研究空心氧化铝微球的粒径和质量分数对砂轮总气孔率、抗弯强度、硬度和微观结构及其磨削性能的影响,制备空心氧化铝微球陶瓷结合剂金刚石砂轮,用其磨削石英玻璃。

1 试验材料与方法

1.1 陶瓷结合剂金刚石砂轮制备

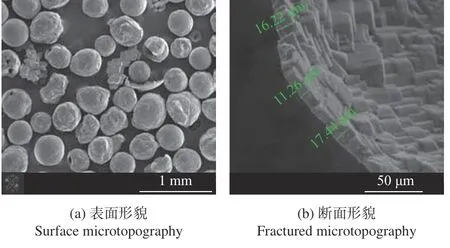

以金刚石微粉、陶瓷结合剂、空心氧化铝微球、临时黏结剂等为原材料制备金刚石砂轮,其中金刚石微粉粒度代号为M1/2,陶瓷结合剂(主要成分为SiO2、Na2O、K2O、TiO2、ZnO等)平均粒径为1.0 μm,空心氧化铝微球的平均粒径分别为0.2,0.4,0.6 mm。空心氧化铝微球的表面微观形貌和断面微观形貌如图1所示,微球的壁厚为10.00~20.00 μm。

图1 空心氧化铝微球的微观形貌Fig.1 Microstructure of hollow Al2O3 bubble

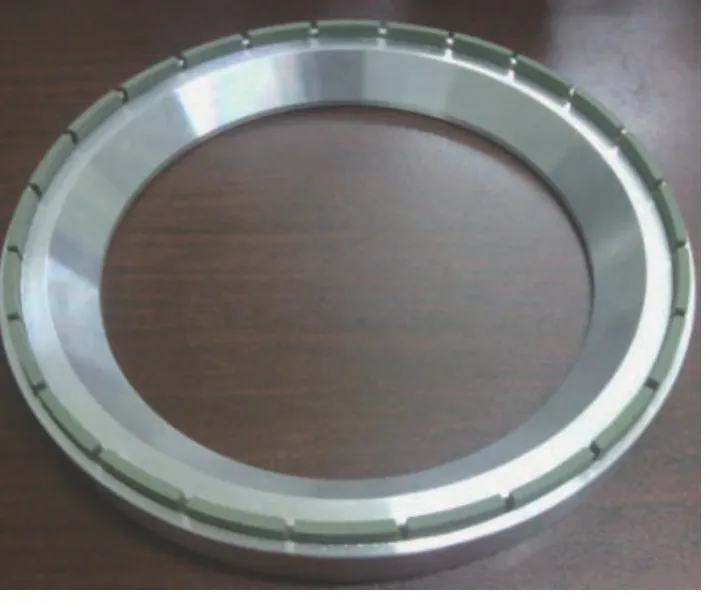

表2为不同空心氧化铝微球质量分数砂轮配方。金刚石微粉经酸洗和去离子水超声清洗后,按表2准确称量各组分,均匀混合。使用冷压成形工艺压制50 mm×5 mm×6 mm的长条试样,60 ℃干燥12 h,烧结温度为670 ℃,保温时间为1.0 h,随炉冷却后用于研究空心氧化铝微球对砂轮性能的影响。制备的长条试样如图2所示。将随炉冷却后的长条试样粘在铝基体上,制备成如图3所示的6A2T 209×22.5×158×5×3.2的杯形砂轮。

表2 不同质量分数的空心氧化铝微球砂轮配方Tab.2 Formula and the preparation parameters of grinding wheel specimens with different mass fraction of hollow Al2O3 microsphere

图2 砂轮长条试样Fig.2 Sintered specimen

图3 陶瓷结合剂金刚石砂轮Fig.3 Ceramic bonded diamond grinding wheel

1.2 性能表征

将制得的砂轮长条试样置于QT–1166型万能材料试验机上采用三点弯曲法测量其抗弯强度,压头的加载速度为0.5 mm/min,测量3次取平均值。在HR–150DT型电动落实硬度计上测定砂轮试样硬度,硬度标准为HRF,初始载荷为98 N,最终载荷为588 N。在砂轮试样上、下表面各选取5个点(四角及中心),共10个点,去除硬度最大值和最小值后取平均值。采用排水法测量试样气孔率。使用Nova NanoSEM430型扫描电子显微镜(SEM)和KEYENCE VHX-600E型超景深三维显微镜观察工件和砂轮试样断面形貌。

使用DMG–6011V超精密磨床对制备的砂轮进行磨削性能测试,加工对象为直径为152.4 mm的石英玻璃,砂轮转速为3 200 r/min,进给速度为1×10-4cm/s,进给深度为5×10-3cm,去离子水为冷却液。使用Mahrsurf XR20表面轮廓仪记录磨削前后工件表面的粗糙度变化。使用激光共聚焦显微镜观察工件三维形貌的变化。

2 试验结果与分析

2.1 气孔率

图4为3种不同粒径的空心氧化铝微球质量分数对砂轮试样气孔率的影响。由图4可以看出:随着3种不同粒径空心氧化铝微球质量分数的增加,砂轮试样的总气孔率均有不同程度的上升。这是因为空心氧化铝微球具有空心结构,相当于在砂轮中引入了空隙。基于此,空心氧化铝微球能够成为砂轮的造孔剂。砂轮中空心氧化铝微球质量分数越高,引入到砂轮中的空隙越多,总气孔率越高。

图4 空心氧化铝微球质量分数对砂轮试样总气孔率的影响Fig.4 Influence of mass fraction of hollow Al2O3 microsphere on the total porosity of grinding wheel specimens

由图4还可以看出:向砂轮中加入相同质量分数的空心氧化铝微球时,含0.2 mm的空心氧化铝微球砂轮的总气孔率略高于较大粒径空心氧化铝微球砂轮的。这种差异主要是因为当空心球质量相同时,粒径越小的空心氧化铝微球总体积越大,砂轮中的空隙就越多,气孔率也会越高。

2.2 抗弯强度

图5是空心氧化铝微球对砂轮试样抗弯强度的影响。从图5可以看出:抗弯强度的变化趋势与气孔率相反,随着空心氧化铝微球质量分数的增大而降低。含3种不同粒度空心氧化铝微球砂轮试样的抗弯强度逐渐降低。这是因为砂轮试样中空心氧化铝微球的增多会使气孔率提高,从而使抗弯强度降低。另一方面,在空心氧化铝微球质量分数相同时,粒度越小的空心氧化铝微球砂轮试样的抗弯强度越低。这主要有2个方面的因素引起:一是因为砂轮试样的抗弯强度主要取决于结合剂与金刚石、结合剂与空心氧化铝微球之间结合强度的大小,粒度越小的空心氧化铝微球,其总体积和数量越大,结合剂对空心氧化铝微球包裹的体积和数量越大,这会使结合剂桥变细、强度降低,从而使砂轮试样的抗弯强度降低;二是因为相同质量分数的空心氧化铝微球,空心氧化铝微球粒度越小,砂轮试样的气孔率越高,则砂轮试样的抗弯强度越低。

图5 空心氧化铝微球质量分数对砂轮试样抗弯强度的影响Fig.5 Influence of mass fraction of hollow Al2O3 microsphere on the flexural strength of grinding wheel specimens

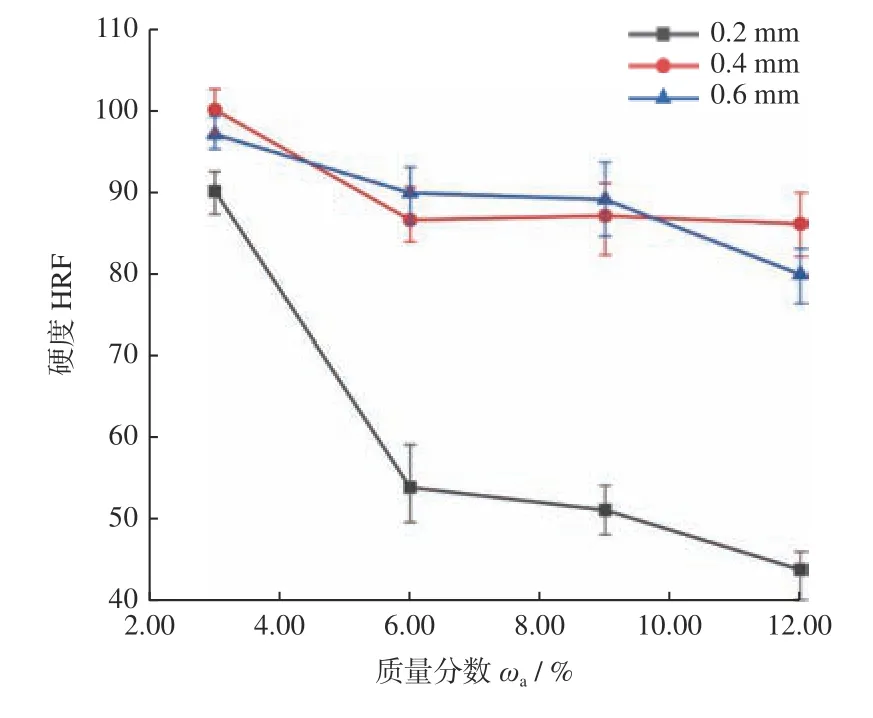

2.3 硬度

图6是空心氧化铝微球对砂轮试样硬度的影响。由图6可以看出:随着3种不同粒度空心氧化铝微球质量分数增加,砂轮试样的硬度均表现出降低的趋势,且空心氧化铝微球的粒度越小,硬度降低越显著。这是由于砂轮试样中空心氧化铝微球的质量分数越高,砂轮试样中的气孔率也会提高,结合剂对金刚石和空心氧化铝微球的把持力下降,硬度就会降低。另一方面,结合剂与金刚石比例不变,粒度越小的空心氧化铝微球比表面积越大,结合剂需要包裹的总体面积就会增大,从而使结合剂对金刚石和空心氧化铝微球的把持力降低,硬度自然会相较于较大粒度空心氧化铝微球的低。

图6 空心氧化铝微球质量分数对砂轮试样硬度的影响Fig.6 Influence of mass fraction of hollow Al2O3 microsphere on the hardness of grinding wheel specimens

2.4 微观结构

图7为3种不同粒度(0.2, 0.4, 0.6 mm)和不同质量分数(6.00%, 12.00%)的空心氧化铝微球砂轮试样的断面微观结构形貌。对比图7a和图7b、图7c和图7d、图7e和图7f可知:空心氧化铝微球质量增加,砂轮试样中气孔数量增多;对比图7a、图7c、图7e与图7b、图7d、图7f,即当砂轮试样中空心氧化铝微球质量分数相同时,随着空心氧化铝微球粒度增加,砂轮试样中气孔减少、气孔孔径增大。这是因为,一方面当砂轮试样中空心氧化铝微球粒度不变而质量分数增加时,相当于在砂轮中引入了数量更多的空心微球,气孔数量也会增加;另一方面是因为当砂轮试样中空心氧化铝微球质量分数相同时,粒度大的空心氧化铝微球的数量相对变少、总体积小,气孔数量少,气孔的总体积小。这也从微观结构方面证明了砂轮试样总气孔率的变化规律。

图7 空心氧化铝微球砂轮试样的断面微观结构形貌Fig.7 SEM images of fracture surface of the grinding wheel specimens with hollow Al2O3 microsphere

2.5 磨削性能

根据上文所述的试验条件,使用质量分数为10.00%的0.6 mm空心氧化铝微球为造孔剂制备成品砂轮。由于空心氧化铝微球造孔剂在砂轮中是通过自身破碎产生气孔的,同时为了避免砂轮在磨削过程中堵塞和烧伤工件,需对制备好的砂轮进行修整。图8a与图8b分别为砂轮修整前后的微观形貌图,修整前的砂轮表面致密气孔少;经过修整后,空心氧化铝微球破裂,砂轮表面气孔露出,这些气孔在磨削过程中起到容屑和冷却的作用。

图8 砂轮修整前后表面微观形貌Fig.8 Optical image of diamond grinding wheel before dressing and after dressing

图9为空心氧化铝微球在磨削过程中作用机理示意图。如图9a所示:在空心氧化铝微球未破裂前,砂轮中的气孔主要由磨料堆叠产生的孔隙组成,堆叠产生的气孔大小和分布难以控制,无法满足加工要求。如图9b所示:磨削加工过程中,空心氧化铝微球接触被加工材料,微球壁磨损的同时起到辅助磨削的作用。且空心氧化铝微球壁磨损程度加剧,微球壁破裂产生大气孔,较大的气孔能够更好地发挥容屑、排屑和冷却的作用。

图9 磨削加工中空心氧化铝微球作用机理示意图Fig.9 Schematic illustration of the function of hollow Al2O3 microspheres in grinding process

图10a与图10b显示了石英玻璃磨削前后表面微观结构形貌的变化。石英玻璃磨削前后的表面粗糙度分别为0.511 3 μm和0.020 6 μm。且图10b中的石英玻璃的表面主要以塑性去除为主。

图10 石英玻璃磨削前后的表面微观形貌Fig.10 Surface morphology of quartz glass before grinding and after grinding

图11为石英玻璃磨削前后三维形貌图。从图11可以看出:磨削后的石英玻璃表面平整,表面质量得到明显改善,与表面粗糙度检测和SEM检测结果相一致。

图11 石英玻璃磨削前后三维形貌Fig.11 Three-dimensional morphology of quartz glass before grinding and after grinding

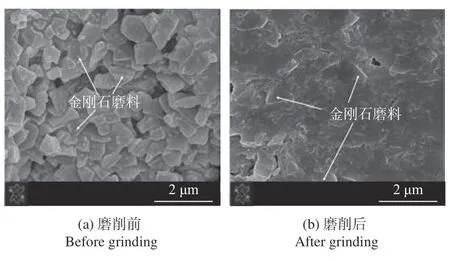

图12为陶瓷结合剂金刚石砂轮磨削前后表面微观形貌。由图12a和图12b可知:砂轮磨削前结合剂对金刚石磨料包裹紧密,金刚石磨料具有一定的出露高度;磨削后,由于结合剂的磨损和磨屑的填充,使金刚石磨料出露高度降低,但未发现结合剂的大面积脱落,也未见金刚石磨料明显的脱落现象。

图12 陶瓷结合剂金刚石砂轮磨削前后表面微观形貌Fig.12 Microstructure of the surface of the vitrified bond diamond grinding wheel before grinding and after grinding

3 结论

研究空心氧化铝微球粒度和质量分数对陶瓷结合剂金刚石砂轮的气孔率、抗弯强度、硬度和微观结构的影响,制备空心氧化铝微球陶瓷结合剂金刚石砂轮,并测试其对石英玻璃的磨削性能,得出以下结论:

(1)随着空心氧化铝微球质量分数增加,砂轮的总气孔率逐渐升高,砂轮的抗弯强度和硬度逐渐降低。当空心氧化铝微球质量分数相同时,随着空心氧化铝微球粒度减小,砂轮的总气孔率逐渐升高,抗弯强度和硬度逐渐降低。

(2)空心氧化铝微球陶瓷结合剂金刚石砂轮可以实现对石英玻璃的磨削,石英玻璃的表面粗糙度由磨削前的0.511 3 μm降至0.020 6 μm。