高性能锂离子电池硼掺杂硅纳米棒阳级①

潘 涛, 刘士斌, 王 静,*, 文浩权, 萧杏华, 蒋文龙

(1.百色学院 广西铝基新材料工程研究中心,广西 百色 533000;2.佳木斯大学材料科学与工程学院,黑龙江 佳木斯 154004)

0 引 言

随着对大规模储能设备需求的不断增加,引发了对高能量密度锂离子电池(LiBs)的研发[1]。在各种阳极材料中,Si具有最高的理论比容量4200mAhg-1和适当的充放电电位(0.3V与Li+/Li相比)[2],被认为是广有前途的候选材料之一。然而,硅阳极循环过程中巨大的体积变化(大于300%)、低电导率和首次库仑效率都制约其实际应用[3]。

硅纳米化,如纳米颗粒、纳米线、纳米管和纳米片,是减轻Si粉化和提高循环稳定性的可行策略,因为纳米尺寸硅可以有效缩短电子和锂离子的传输路径[4]。有些研究已经取得了较好的效果,但由于本征硅的半导体特性,硅阳极的性能提升依然有限。同时,纳米尺寸硅的制备通常需要严格的合成条件,如高真空、高温、高压,甚至剧毒的反应材料。此外,纳米硅的低产量使工业化生产难以进行[5]。

硼元素掺杂是提高硅材料导电性的有效方法。Yi[6]等人通过添加B2O3到SiO发生热歧化反应成功制备硼掺杂多孔Si。硼掺杂可以有效地提高硅基材料在高电流密度下的比容量,研究表明,B掺杂硅基材料比未掺杂的表现出更好的倍率性能。Chen[7]等人采用p型硅晶片为原料的空气氧化消磁方法制备了具有高结晶度的B掺杂多孔硅纳米板。与原有材料相比,B掺杂材料的电导率大大提高,硅阳极具有优异的循环性能和更高的首次库仑效率。

之前的工作表明,在硅纳米棒合成过程中形成的大量缺陷有利于脆性Si到塑性LixSi的转变,释放应力减缓Si颗粒粉化[8],因此,在Si中预制位错、挛晶和层错等缺陷可使这种塑性转变提前发生,有效减轻颗粒粉化现象进而提升其循环寿命。Bindumadhavan[9]发现B掺杂的还原石墨烯锂离子电池阳极材料中,B掺杂与基质中大量缺陷的形成有关。B掺杂不仅能提高电子浓度,有利于提高电子转移速率[10],而且增加缺陷数目,这将使缺陷累积引起的应力集中提前释放,产生塑性流动减轻硅阳极的粉化,改善其循环性能。

目前,最常见的B掺杂方法是氧化还原法和固态烧结法,这两种方法都需要苛刻的反应条件,不适合大规模生产[11]。除了B掺杂可提高Si导电性外,碳涂层不仅可提高电导率,而且能进一步稳定硅的结构[12]。

基于以上,我们提出用Al-Si和Al-B中间合金熔铸出铸锭,酸蚀去铝得到B掺杂的Si纳米棒,通过多巴胺氧化自聚合成聚多巴胺PDA随型包覆于硅纳米棒表面,然后800°C热解制备B-Si@C纳米棒复合材料。与传统的Si阳极材料相比,B-Si@C阳极表现出高达90.6%的初始库仑效率,并稳定循环500次依然保持500mAhg-1的比容量,同时也展现出良好的倍率性能。

1 实验部分

1.1 材料的制备

首先,在中频感应炉中720-780°C将铝硅和铝硼中间合金熔融,然后快速凝固,制备B0.5-Al-Si13铸锭。酸蚀铝锭中的铝并过滤清洗后,得到B掺杂Si纳米棒。然后多巴胺(DA)氧化自聚合成PDA包覆在硅表面,聚多巴胺合成:取一定量DA溶解于pH值8.5的Tris溶液中,称取适量的B-Si粉超声波分散30min后,加入到上述Tris溶液中,剧烈搅拌24h后,抽滤、清洗、干燥得B-Si@PDA。然后,800oC裂解制备B-Si@ C复合材料。

1.2 材料结构表征

扫描电子显微镜(SEM,S4800,日本日立)和透射电子显微镜(TEM,Jeol2100F)对B-Si@C复合材料的形貌进行表征。广角X射线粉末衍射(XRD)测其物相结构,配备有铜靶(V=40kV,I=20mA),扫描速率为5°/s,扫描范围10-90°。拉曼光谱分析在Raman system(Lab Ram HR Evolution, France)上进行。X射线光电子光谱(XPS)分析表面成分和化学状态。

1.3 电化学性能测试

将制备的B-Si@C与乙炔黑混合,海藻酸钠作粘合剂均匀研磨和混合粉末,水做溶剂研磨成浆料。浆料均匀涂在铜箔上,涂覆量为0.9-1.9mg/cm2。将涂覆后的极片放置在80°的真空干燥箱中干燥24h,然后切片。1MLiPF6的碳酸乙酯(EC)、碳酸二乙酯(DEC)和碳酸二甲酯(DMC)按(EC/DEC/DMC1:1:1体积比)比例混合作为电解液,Celgard2400作为隔膜。金属锂片作为对电极组装成纽扣电池。电池组装在充满氩气的手套箱中进行。电池电化学性能测试充放电电压范围为0.01-1.5V;前四个周期的电流密度为100mAg-1,以后长期循环期间为1000mAg-1。

2 结果与讨论

2.1 材料的结构检测

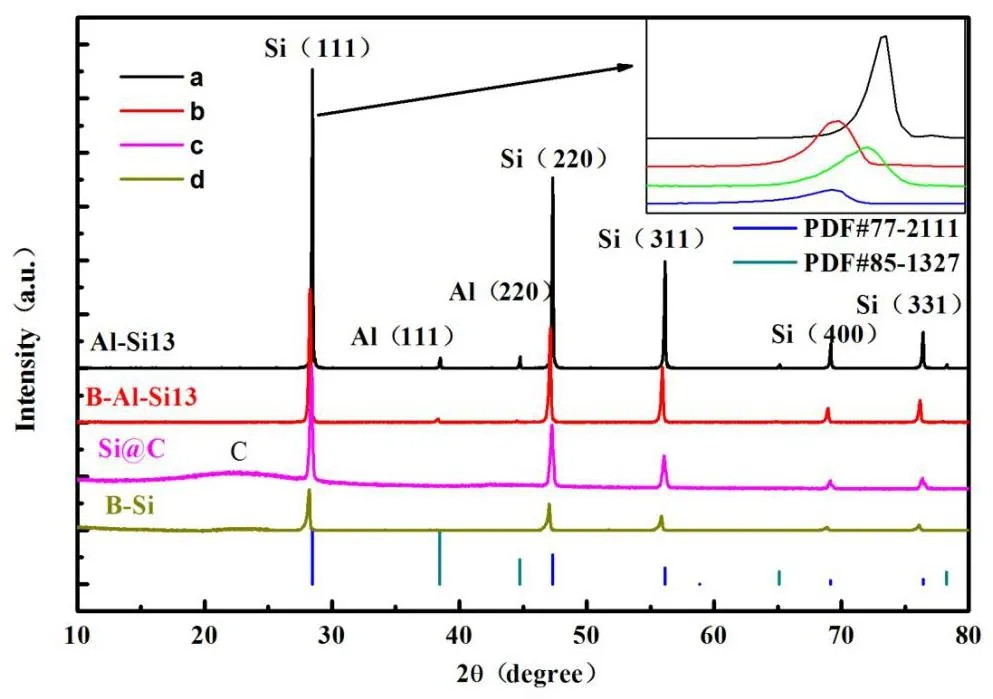

掺杂B的Al-Si13共晶合金、无B的Al-Si13共晶合金、B-Si@C和Si@C的XRD图谱如图1所示。共晶铝硅铸锭的所有XRD衍射峰都很好地与Si的XRD峰吻合(JCPDSNo.77-2111)和Al(JCPDSNo.85-1327)(图1(a)和图1(b)),没有观察到其他的峰,表明铝硅铸锭中只有铝相和硅相。由于B的掺杂,(111)峰位向低角度转变(见图1插图)。根据布拉格定律,nλ=2dsinθ衍射峰向低角度区偏移表明晶面间距增大,这有助于Li+插入/脱出。B掺杂使Si能够在[111]方向上获得更大的Li+传输通道,增加Li+的传输速率[13]。此外,B掺杂后B-Si@C的峰强度降低,表明硅中的B掺杂对硅产生了一定影响。衍射强度越高和峰愈尖锐表明相的含量越多和结晶度愈高。将酸蚀Al前后的试样的XRD衍射图样(图1(c)和1(d))进行比较,Si的(111),(220),(311),(400)和(331)晶面分别在28.70°,47.50°,56.30°,69.3°和78°处可见,并且Al的峰消失。这个结果表明酸蚀取得了良好的蚀刻效果,合金中的铝基本去除。从B-Si@C和B-Si的XRD谱图中,发现在24°的左右存在衍射包,对应着PDA热解碳。热解碳峰宽、不尖锐,表明C涂层以无定形碳的形式存在[9]。

图1 a: 掺杂B的Al-Si13、b: 无B掺杂的Al-Si13、c: Si@C和d: B-Si@C的XRD图谱。

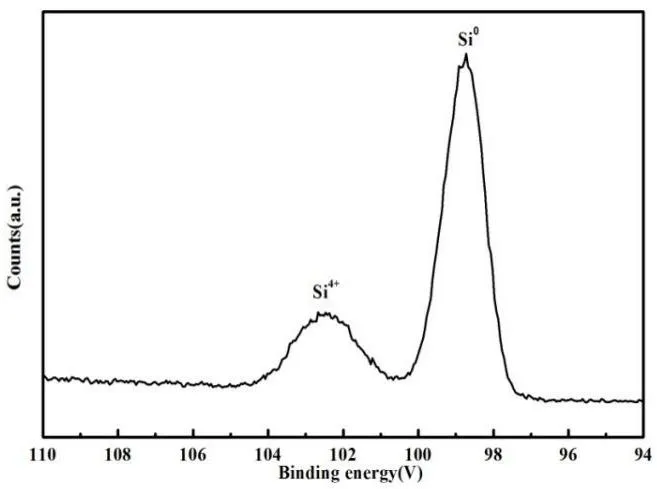

为了进一步确认Si中B的存在,对B-Si@C进行XPS分析(图2)。图2(a)显示了Si0对应99.7eV处峰和Si4+对应的103.8eV处的弱峰[12]。此弱峰可能是由于新鲜硅暴露在空气中形成的少量SiOx相。SiOx相可有效减轻锂插脱过程中活性材料的体积变化[9]。图2(b)所示,在191.5eV附近检测到B1s峰[13],表明B已成功掺杂到Si中[7]。由XPS确定B含量3.5%(原子百分比),略低于5%的配比,可能少量B在熔铸中被烧蚀所致。在285eV附近检测到C1s峰的存在(图2(c)),表明碳层被包覆在Si表面,碳含量为1%(原子百分比)。

图2 B掺杂Si的XPS谱图:(a)Si0XPS光谱,(b)B1s XPS光谱和(c)C1sXPS光谱。

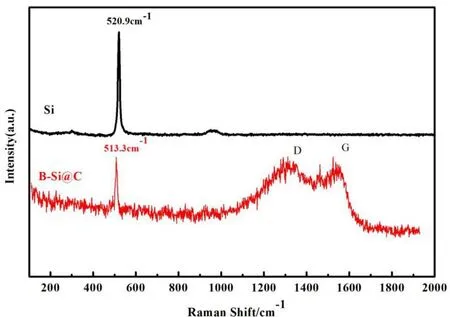

拉曼光谱对B-Si@C中碳涂层的结构进行检测(图3)。1335cm-1和1610cm-1处的峰分别对应于非晶形碳(D带)和石墨化碳(G带)的谱带。D峰和G峰强度比(Id/Ig)反映了碳的石墨化程度[14]。Id/Ig越大,代表石墨化程度越低。本研究中的Id/Ig值为0.7,表明所包覆的碳涂层的石墨化程度较低,接近非晶形碳,观察结果与XRD分析结果一致。与标准的Si晶体峰相比,掺杂B的Si峰向低波数位移了10cm-1(红移)。这种转变归因于B掺杂后Si周围的应力和应变的降低[8]。这些结果都间接地表明,B存在于Si材料中。

图3 样品Si和B-Si@C的拉曼光谱

图4 (a)B-Si@C的SEM;(b)Al-Si13的高分辨率图像;(c)B掺杂的Al-Si13的SAED图案;(d)B-Si@C的TEM图像。

2.2 电化学性能检测

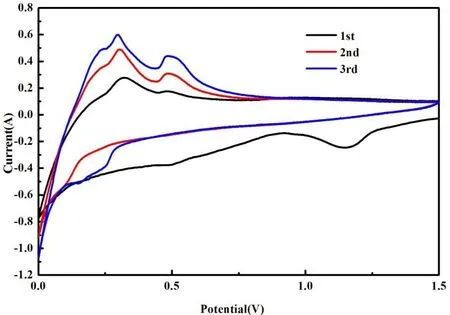

图5(a)为B-Si@C的循环伏安曲线,扫速0.1mV/s、扫描范围0V-1.5V。首次负向扫描中,0.25V处的还原峰与锂插入Si形成无定形LixSi对应。首次充电过程中,0.55V处出现大的氧化峰,由于LixSi和非晶Si之间的相变引起[9]。随后的第二个循环,还原峰出现于大约0.2V附近,对应于Li与非晶Si的合金化[12]。峰电流值随着扫描次数的增加而增加,表明活性物质逐渐被激活。

组装CR2032纽扣电池比较B-Si@C和Si@C电极的首次和第100次充放电曲线图5(b)。B-Si@C的首次放电比容量为1813.8mAhg-1,初始库仑效率高达90.6%,高于无掺杂Si@C(1060.6mAhg-1和86.4%)。循环100次后,B-Si@C阳极仍然保持着680mAhg-1的可逆比容量。

测试了B-Si@C和Si@C阳极的循环稳定性,如图5(c)所示。前四个充放电循环的电流密度设置为100mAg-1,随后提高到1000mAg-1的高电流密度循环。B-Si@C经过500循环仍然保持着大约560mAhg-1的高容量,从第20循环到第500循环几乎没有衰减。Si@C阳极的容量也保持相对稳定;然而,C/Si容量只有320mAhg-1,这是由于在充放电过程中C/Si中Si结构易被损坏,在100次循环后,Si阳极的容量已衰减至100mAhg-1。

图5 (a)B-Si@C的CV曲线;(b)Si@C和B-Si@C的充放电曲线;(c)Si基阳极的循环性能;(d)B-Si@C电极倍率性能;(e)B-Si@C和Si的阻抗图谱。

综上所述,结果表明在Si中掺杂B可以显著提高Si基电极在高电流密度下的循环稳定性。除了较高的首次库仑效率和良好的循环稳定性外,B-Si@C复合材料也表现出良好的倍率性能,如图6(d)所示,当电流密度0.1,0.25,0.5,1,2,4Ag-1时,放电容量分别为2740,2390,1920,1650,840和460mAhg-1。当电流恢复到0.25Ag-1时,放电容量也几乎回弹到初始容量(2390mAhg-1)。B-Si@C的良好循环寿命和倍率性能归因于其低电阻。

阻抗测试验证B-Si@C、Si电极的阻抗大小。两次循环后的阻抗谱图如图5(e)所示。两种材料的交流阻抗谱都由高频区半圆和低频区斜线组成。高频区域的半圆与电极的界面阻抗和电荷传递阻抗有关,低频区域的斜线与电极材料中锂离子的固相扩散有关[15]。B-Si@C阳极在中高频区域呈现出比Si阳极更小的半圆,这意味着B-Si@C阳极的电荷转移电阻较小,锂离子传输更通畅。低频区B-Si@C谱中的斜线比Si图谱中更陡,锂离子在B-Si@C中扩散更快,处于更好的离子传输状态。

B-Si@C阳极的良好循环稳定性有以下因素。首先,高结晶度的熔铸硅表面抗氧化能力强,可抑制电化学副反应的发生,减少电池循环过程中Li+和电解液的消耗[16]。其次,当B被掺杂入Si时,一些四价硅被三价B取代富集大量负电荷,提高Si的电导率[17]。第三,B掺杂可以促进大量缺陷如挛晶、位错和层错的形成。这些缺陷的存在诱发塑性LixSi的转变,产生应力松弛,释放循环过程中累积的应力集中,有效减轻硅阳极粉化,从而大大提高其循环稳定性。

3 结 论

通过简易规模化的熔铸、酸蚀、包覆碳化技术,成功制备碳包覆硼掺杂硅纳米棒锂离子电池硅阳极材料(B-Si@C)。硼掺杂有效提高B-Si@C电导率,加快电荷传输速率。而且制备的B-Si@C内富含大量缺陷可减缓充放电过程中硅的粉化,有效提升硅复合阳极循环稳定性和倍率性能。B-Si@C阳极在1000mAg-1的电流密度下保持560 mAhg-1的可逆容量,稳定循环超500次,首次库伦效率高达90.6%。在4Ag-1电流密度下,可获得460mAhg-1的比容量,具有良好的倍率性能。采用传统铸造技术规模化、低成本地制备高性能电池材料为下一代锂离子电池的设计提供了新思路,具商业化的潜能