无活塞环的斜轴泵柱塞密封结构研究

刘伟涛,罗 斌,王勇刚

(三一重工股份有限公司,湖南 长沙 410100)

0 引言

柱塞与缸筒的间隙密封是影响柱塞泵效率和寿命的重要因素[1]。为提高泵的效率和寿命,专家学者对柱塞缸筒副间隙密封做了大量研究工作:文献[2]分析了柱塞泵柱塞与缸筒内泄漏的影响因素;文献[3]对柱塞副油膜特性进行了研究,得出油膜形态对柱塞润滑的影响;文献[4]分析了柱塞在缸筒内的受力情况和磨损状态,提出柱塞泵关键摩擦副新材料。但现在柱塞缸筒副的研究主要集中于斜盘泵,对斜轴泵的研究较少。由于斜轴泵柱塞头部与主轴是球面约束,另一端需在缸筒内作摆动,密封段过长会与缸筒内部发生干涉,所以目前斜轴泵柱塞均采用活塞环密封[5],柱塞回转时受实际载荷影响可能会使柱塞偏移,导致间隙一侧油膜变薄,无法起到润滑支承作用,使得活塞环直接与缸筒接触,增大了摩擦阻力和油液泄漏[6],严重时会出现咬死、拉缸现象,需经常更换活塞环,影响缸筒寿命,降低泵的效率。

本文在前人研究基础上,针对现有活塞环柱塞存在的问题,设计了一种新的柱塞密封结构,并通过仿真和实验验证了新型柱塞结构能有效提高斜轴泵的效率、降低液压卡紧力。

1 新型柱塞密封结构设计

新型柱塞密封结构如图1所示。柱塞球头与主轴球窝配合,高压油液经轴向通孔引入主轴球窝油室,为球面配合提供润滑油膜。柱塞杆采用向球头渐细的锥形杆,保证柱塞在缸筒孔内摆动时不与内壁发生干涉。柱塞尾部取消传统柱塞上的密封活塞环,将密封段设计成薄壁结构,利用金属材料在高压作用下的弹性变形补偿密封间隙,同时在密封段外壁开设一条环形油槽,沟通同一圆周上的压力油,使环形间隙流场压强趋于均匀,降低液压卡紧力,为密封段与缸筒的间隙提供良好的油膜润滑。

1-柱塞球头;2-锥形杆;3-轴向通孔;4-密封段;5-环形油槽图1 新型柱塞密封结构

2 仿真模型建立

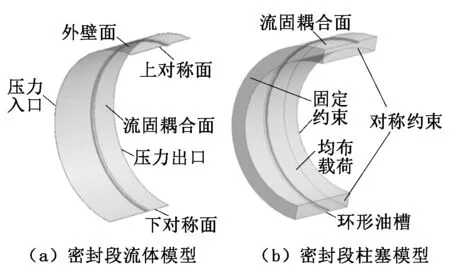

利用Fluent和ANSYS分别对流体域和固体域进行设置,利用System Coupling进行耦合求解。流体模型选用层流模型,介质选用抗磨液压油,其密度ρ=870 kg/m3、动力粘度μ=0.04 Pa·s。压力入口设置3组压力,分别为35 MPa、31.5 MPa、15.75 MPa,压力出口为0.5 MPa,流体内壁面为流固耦合面。柱塞材料选用38CrMoAl,密度ρ=7 850 kg/m3,弹性模量E=210 GPa,泊松比υ=0.3,柱塞内壁面为均布油压载荷,外壁面为流固耦合面,流体模型和柱塞模型设置如图2所示。为对比新型柱塞与原活塞环柱塞的性能差异,同时建立活塞环流体仿真模型。

3 仿真结果分析

3.1 柱塞变形分析

柱塞密封段内侧受均布油压载荷,外侧压力向泄漏出口方向递减,两侧压差逐渐增大,柱塞在油压作用下发生微小弹性形变,图3为密封段在不同入口油压下的变形云图。由图3可知:随压力升高,柱塞会受压膨胀,柱塞的高压形变可补偿密封间隙;最大变形发生在环形油槽处,此处为柱塞与缸筒最易产生机械摩擦的位置,通过在该处开环形油槽可沟通环形流场压力油,为柱塞缸筒副提供良好的油膜支承,改善润滑条件,减小机械磨损。

3.2 柱塞泄漏量

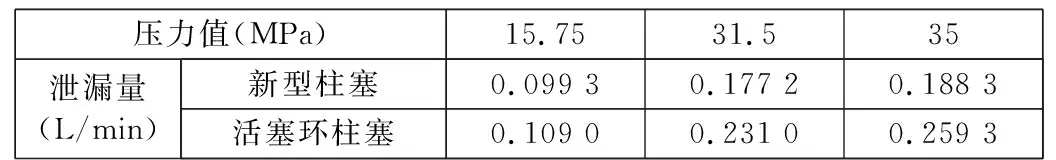

运用Flux Reports分别监测新型柱塞和活塞环柱塞流体模型的压力出口质量流量,由质量流量计算的柱塞泄漏量如表1所示。

图2 仿真模型设置

图3 密封段在不同入口油压下的变形云图(mm)

表1 柱塞泄漏量

由表1可知:两种柱塞的泄漏量均随压力升高而增大,但同一压力下活塞环柱塞的泄漏量比新型柱塞大且活塞环柱塞泄漏量随压力增长速度明显大于新型柱塞。分析其原因,这是由于新型柱塞发生了弹性变形,且压力越高,形变越大,密封间隙越小,泄漏量也越小。通过比较两者泄漏量可以说明新型柱塞能改善斜轴泵因高压作用而导致的泄漏量过大、容积效率显著降低的问题。

3.3 液压卡紧力

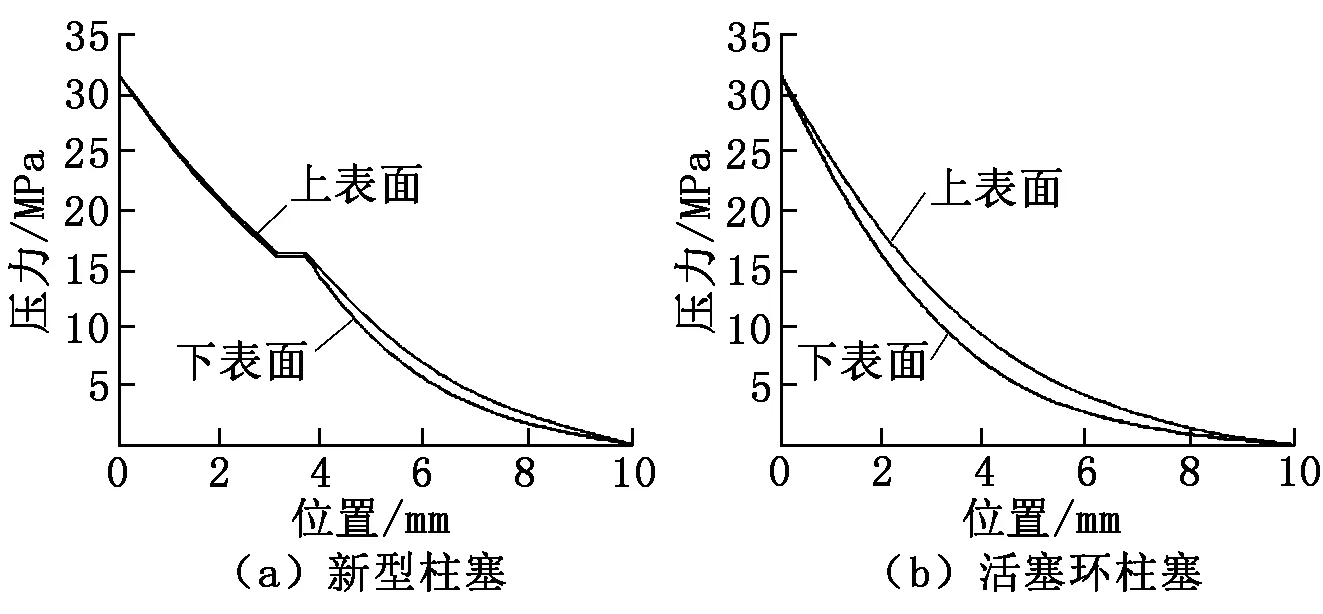

柱塞在缸筒中运动会受到液压卡紧力,加剧柱塞磨损,降低机械效率[7]。图4为入口油压为31.5 MPa时两种柱塞密封段底部至球头方向上、下表面的压力分布曲线,图中两曲线所围成的封闭区域面积反映了柱塞所受液压卡紧力的大小。由图4可知,新型柱塞液压卡紧力小于活塞环柱塞,开设的环形油槽可以沟通同一圆周上的压力油,该处压力曲线呈水平状态,两曲线近似重合,两侧压力分布均匀。利用Fluent力监测器监测活塞环柱塞所受卡紧力为25.067 N,新型柱塞所受卡紧力为13.461 N,可见开设一条平衡槽能使液压卡紧力降低为原来的53.7%,有效降低了柱塞偏磨,提高了机械效率。

图4 柱塞上、下表面压力分布曲线

4 效率测试实验

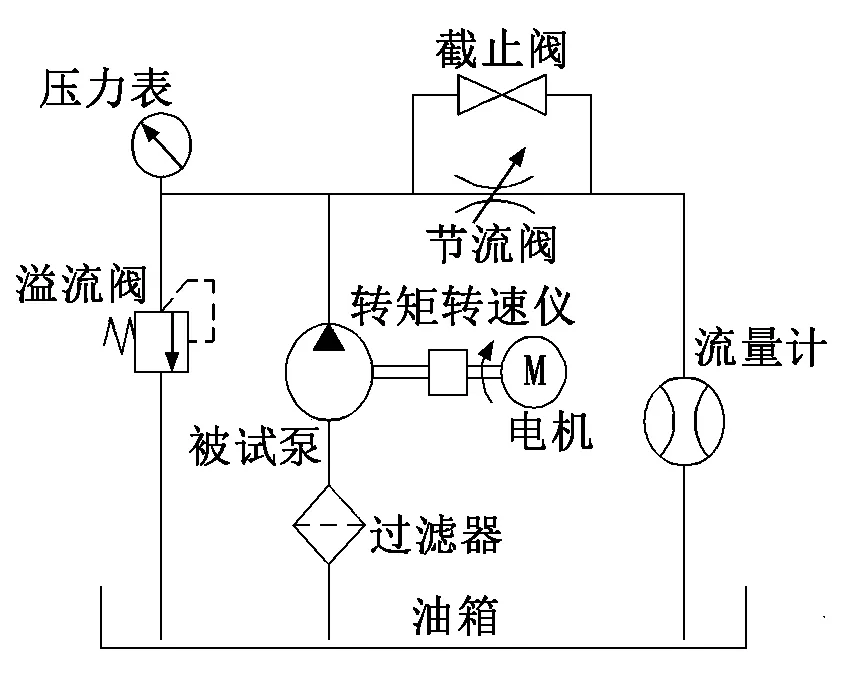

对新型柱塞结构的泵样机和原活塞环柱塞的斜轴泵进行效率测试实验,图5为效率实验原理图。

图5 效率实验原理图

关闭节流阀,打开截止阀,流量计测得空载流量作为理论流量Qt(L/min);关闭截止阀,通过节流阀实现对被试泵加载,测得不同负载压力p(MPa)下的实际流量Q(L/min);利用转矩转速仪测量被试泵的转矩T(N·m)及转速n(r/min),由效率计算公式计算效率,具体如下:

(1) 容积效率ηv:

ηv=QQt×100%.

(1)

(2) 输入功率Pin(kW):

Pin=T×n9 549.

(2)

(3) 输出功率Pout(kW):

Pout=p×Q/60.

(3)

(4) 总效率η:

η=PoutPin×100%.

(4)

(5) 机械效率ηm:

ηm=ηηv×100%.

(5)

利用实验参数计算出两种泵效率数值,如表2所示。由表2可知:在同一压力下,新型柱塞泵的三种效率均高于活塞环柱塞泵。该结果与仿真分析结果相符,验证了仿真的正确性。

表2 两种泵的效率统计

5 结语

针对柱塞密封泄漏问题,本文设计了一种新型柱塞结构,并进行了仿真分析和实验验证。

研究结果显示,无活塞环的新型柱塞受流场压力作用会发生弹性形变,具有间隙自动补偿功能,压力越高补偿量越大,能减小泵在高压状态下的密封泄漏,有效提高斜轴泵的容积效率;开设环形油槽能沟通间隙内部流场压力油,降低液压卡紧力,改善油膜分布,防止柱塞偏磨,减少机械磨损,有效提高斜轴泵的机械效率和使用寿命。