硬岩PDC 定向钻头优化设计及其表面增材技术研究

王传留,金 新,2,高晓亮,张 朋

(1.中煤科工集团西安研究院有限公司,陕西 西安 710077;2.中南大学 地球科学与信息物理学院,湖南 长沙 410083)

近年来,随着“以孔代巷”技术的广泛应用,以及煤层顶底板定向长钻孔的广泛实施,在顶板高位钻孔、底板注浆钻孔施工过程中,钻孔需穿越采空区垮落带以及含水裂隙地层,岩石硬度大,岩层构造发育,现在常用的胎体式PDC 定向钻头钻进过程中容易发生损坏,主要表现在钻头体出现裂纹、局部破损,甚至出现胎体折断的现象。另外由于岩层硬度大,常规PDC 切削齿容易出现崩齿、磨损严重等现象。通过对不同矿区使用钻头寿命进行调研发现,大部分钻头不能满足一个定向钻孔施工的需求,钻进过程中需要提钻更换钻头,辅助作业时间长、工人劳动强度大[1-2]。

常规PDC 定向钻头一般由金属粉末烧结而成,钻头体硬度大,耐磨性好,但是受限于材料本身特性,胎体脆性大,在冲击载荷作用下容易产生裂纹、断裂等现象。为改善这一问题,目前常采用的方法是在钢体钻头表面熔覆焊一层耐磨层,保证钻头具有钢材的韧性,同时耐磨带保证了其表面硬度及耐磨性能。针对PDC 崩齿、磨损严重等问题,目前一般采用优化切削齿排布、优选高性能切削齿,采用异型齿等方案。

徐建飞等[3]研究了喷焊技术在钢体PDC 钻头表面硬化中的应用,提高了钻头耐磨性及耐冲蚀性,但是其采用表面喷焊技术,存在环境友好性差、喷涂厚度低的问题。彭庆林等[4]研究了冲头的激光表面硬化技术,解决了冲头寿命低的问题,但是激光熔覆焊技术门槛较高,且设备造价昂贵。相关学者[5-7]对定向钻头布齿进行了研究,通过有限元分析等方法,提出采用等体积碎岩规则对钻头布齿进行设计,但是未涉及切削齿规格优选及异形切削齿研究内容。

笔者通过对切削齿进行仿真分析,对钻头水力参数进行模拟分析,从优化钻头结构、优选复合片、优化钻头体加工工艺等方面入手,引入增材制造技术,研制一款基于增材制造技术的硬岩钻进用长寿命PDC 钻头,降低定向钻孔施工辅助作业时间。

1 钻头优化设计

煤矿井下定向钻孔多以近水平钻孔为主,此类钻孔采用孔底动力钻具进行受控定向钻进,并根据需求及孔底测量系统反馈的数据进行轨迹控制以及分支孔钻进[8-9]。为提高钻头碎岩效率,降低钻头磨损,对钻头进行刀翼结构及水力参数优化。

1.1 刀翼结构优化

目前PDC 钻头刀翼结构主要有刮刀式、单齿式2 种布齿方式。其中刮刀式钻头切削齿分布在多个刀翼上,钻进过程中能够更好切入岩石,且提供更好的流道,便于清洗钻头、排出岩屑。因此,此次钻头设计采用刮刀式结构。

为了提高钻头寿命,降低不均匀磨损,布齿采用等切削布齿原则设计[10-13]。

根据等切削原理:

式中:Si为第i齿的切削面积;ri为第i齿的中心距。

由于钻头外径较小,且采用平底型结构,外圈切削齿受限于钻头直径,次外圈切削齿受限于切削齿直径,其中心距已确定,对其余切削齿按照式(1)进行设计、计算,获得钻头布齿参数。

切削角的大小决定了切削齿切入地层的方向[14-16]。根据前期地质勘探资料,拟钻地层以灰岩为主,坚固性系数f为8~10,为加强钻头攻击性能,并有效增强外圈切削齿的寿命,本次PDC 钻头的切削角设计为15°~20°,由内向外依次增大。侧转角的大小对钻头排屑有重要影响,可通过调整其大小改变切削齿切入方向进而改变钻头的排屑能力。由于岩层硬度较大,排粉量较小,选择钻头侧转角为4°~8°。按照以上参数设计的钻头三维模型如图1 所示。

图1 钻头三维模型Fig.1 3D model of the bit

1.2 水力参数优化

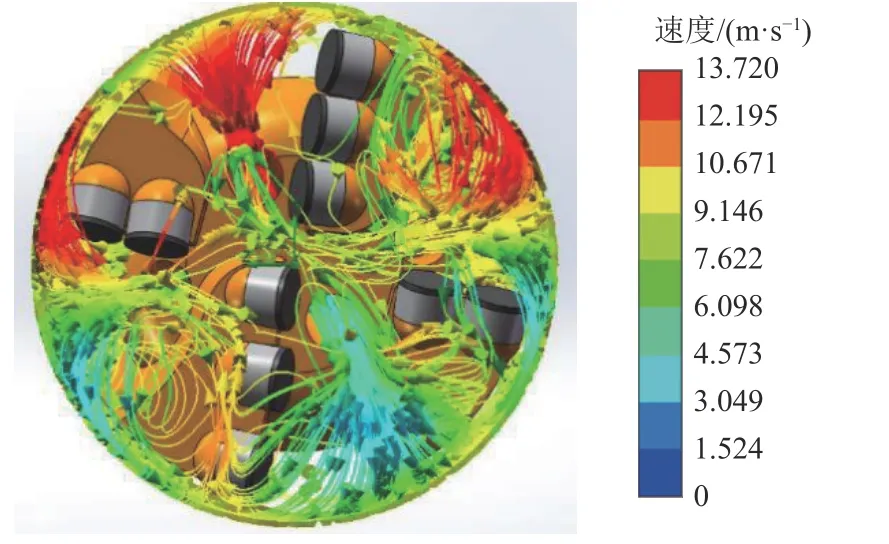

钻头水力参数对钻头的碎岩影响巨大,合适的水力参数具有较少的涡流,能够及时将切削的岩粉排出孔底,防止重复破碎,进而降低钻头磨损,提高钻头寿命。通过计算流体力学分析软件对钻头水路进行模拟分析。

1)模型简化与边界条件

因切削齿安装具有一定角度,切削齿后靠背呈不规则圆弧形状,为便于网格划分及模拟计算,对钻头模型进行简化,去除相关圆角。将钻头内孔设置为流量入口,入口设定流量为300 L/min,出口为钻头与钻孔环空间隙,出口边界条件设定为环境压力,即1 个标准大气压。固壁边界条件为壁面上满足无滑移条件,近壁区采用壁面函数法处理,计算介质选择为清水。以速度、压力为目标进行计算。

2)结果分析与结构优化

通过模拟分析,得到钻头水眼、水道流线。通过反复调整水眼大小、喷射角度以及水口形状,调整至流线中涡流最小,最终确实水眼的尺寸为ø14 mm,喷射角度25°,水眼空间位置以靠近中心为宜,优化后的钻头水路流线如图2 所示。

图2 优化后的钻头水路流线Fig.2 Waterway streamline of the optimized bit

2 金刚石复合片优选

目前煤田领域小直径钻头常用的切削齿直径以ø13.44 mm 为主,石油领域常用的切削齿直径还包括ø19、ø16 mm 等。研究表明:大直径切削齿具备较高的抗冲击韧性,且在大钻压下具备较强的吃入地层的能力。因此,本次选用ø16 mm 复合片代替原胎体钻头ø13.44 mm 切削齿。

另外,随着PDC 超硬材料行业的发展,出现了三棱齿、斧形齿等异形切削齿。三棱齿具有较好的抗冲击韧性及破岩效率,为验证三棱齿与平面齿的使用效果,对2 种PDC 进行了数值模拟。

2.1 数值模型建立

为了便于分析,依据论文的研究重点,对模拟过程进行假设以简化模拟过程,假设如下:流体对钻头破岩不产生影响;切削过程不存在重复破碎;岩石为均质各向同性材料,且无原生裂纹。

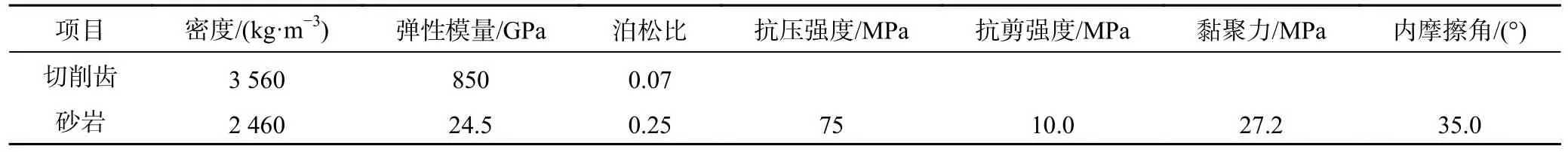

1)材料模型及参数

岩石的本构方程选用扩展的Drucker-Prager 塑性模型,并通过对单元的剪切失效准则的设定以模拟岩屑切除过程,实现地层岩石的剪切破坏[17]。

通过塑性损伤–破坏模型的引入以表征岩屑的分离,认为材料的破坏过程是随着其塑性变形的增加,内部先产生微裂纹并逐渐扩大,从而最后达到材料完全破坏点,导致单元失效并删除,通过定义材料的失效参数ωs来确定其是否失效:

将切削齿设置为弹性材料,以便观察其金刚石层表面应力分布特征。模拟中岩石和切削齿的材料参数见表1。

表1 岩石和切削齿材料参数Table 1 Material parameters of rock and cutters

2)几何模型

分别对平面PDC 切削齿和三棱凸脊PDC 切削齿进行碎岩模拟分析。设置切削齿吃入岩石的深度为3 mm,切削齿的切削角度为–15°。PDC 切削齿及其碎岩模型如图3 所示。

图3 PDC 切削齿及其碎岩三维模型Fig.3 PDC cutters and 3d model of rock fragmentation

3)边界及载荷

设置PDC 切削齿沿Y轴以50 m/h 的平移速度切削岩石,约束切削齿其余方向的自由度;岩石全固定,并在其四周边界施加非反射边界条件,以消除边界透射波的影响。PDC 切削齿与岩石单元之间设置侵蚀接触,当岩石单元的损伤变量达到临界值时,认定该单元失效(即发生断裂),将此处的岩石单元从计算中删除。

在切削齿和岩石之间法向行为设置硬接触,切向行为设置为库伦摩擦准则。在岩石外表面增加非反射边界以避免边界反射波影响。为了避免因大变形导致的网格畸变,采用拉格朗日−欧拉方法(Arbitrary Lagrangian Eulerian,ALE)计算方法,并对模型进行沙漏控制。

2.2 模拟结果分析

1) PDC 切削齿表面应力特征常规平面PDC 切削齿上应力主要分布于切削齿与岩石接触边缘区域,最大应力集中于切削刃最下端,以及切削刃与岩石接触两侧顶端部位(图4a)。而三棱凸脊PDC 切削齿应力则主要集中分布于最下端棱脊上,且由棱脊向两侧偏楔面对称扩散分布,凸脊棱线以“斧刃”的形式接触岩石,有利于将应力集中于非常短的棱线部位,更加容易破碎和犁开岩石(图4b)。

图4 PDC 切削齿表面应力分布Fig.4 Surface stress distribution cloud diagram of PDC cutters

2) PDC 切削齿切削力变化规律

对PDC 切削齿的碎岩切削力进行对比分析,说明其载荷特征和变化规律。

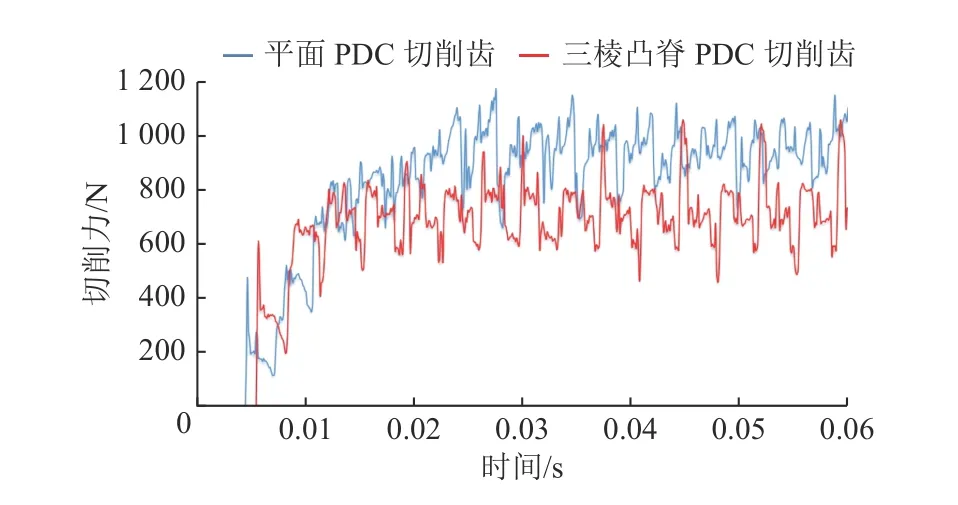

PDC 切削齿切削力随时间变化曲线如图5 所示。无论是平面PDC 切削齿还是三棱凸脊PDC 切削齿,切削力均随着时间呈周期性波动变化规律,平面PDC切削齿和三棱凸脊PDC 切削齿的平均切削力分别为864.62 N 和688.35 N,在相同切削深度和切削速度的情况下,三棱凸脊PDC 切削齿所需切削力小于平面PDC 切削齿。

图5 PDC 切削齿切削力随时间变化曲线Fig.5 Cutting force curve of PDC cutters changing with time

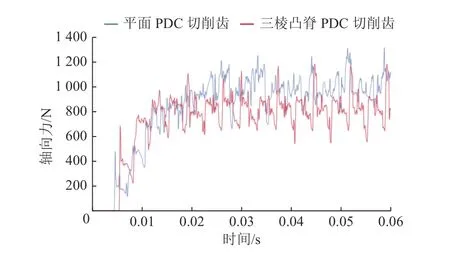

PDC 切削齿轴向力随时间变化曲线如图6 所示。平面PDC 切削齿和三棱凸脊PDC 切削齿的平均轴向力分别为900.37 N 和789.59 N,在相同切削深度和切削速度的情况下,三棱凸脊PDC 切削齿所需轴向力小于平面PDC 切削齿,三棱凸脊PDC 切削齿更易吃入岩石。

图6 PDC 切削齿轴向力随时间变化曲线Fig.6 Variation curve of axial force of PDC cutters with time

3) PDC 切削齿载荷碎岩效率

采用岩石破碎比功评价PDC 切削齿的碎岩效率,将岩石破碎比功定义为:破碎单位体积岩石所需要的载荷。碎岩比功越小,切削齿的碎岩效率越高。

PDC 切削齿切削碎岩过程中,其仅在切削力方向(切削齿运动方向)发生位移,因此只有切削力做功。通过模拟可得出,在0.06 s 内,平面PDC 切削齿和三棱凸脊PDC 切削齿的碎岩体积分别为4.47×10−6m3和4.41×10−6m3,由此可计算出平面PDC 切削齿和三棱凸脊PDC 切削齿的碎岩比功分别为6.39×106J/m3和5.16×106J/m3,三棱凸脊PDC 切削齿破碎单位体积岩石所需要的载荷更小,能够取得更高的碎岩效率。

3 钻头体加工及表面增材制造工艺

3.1 钻头钢体优化设计

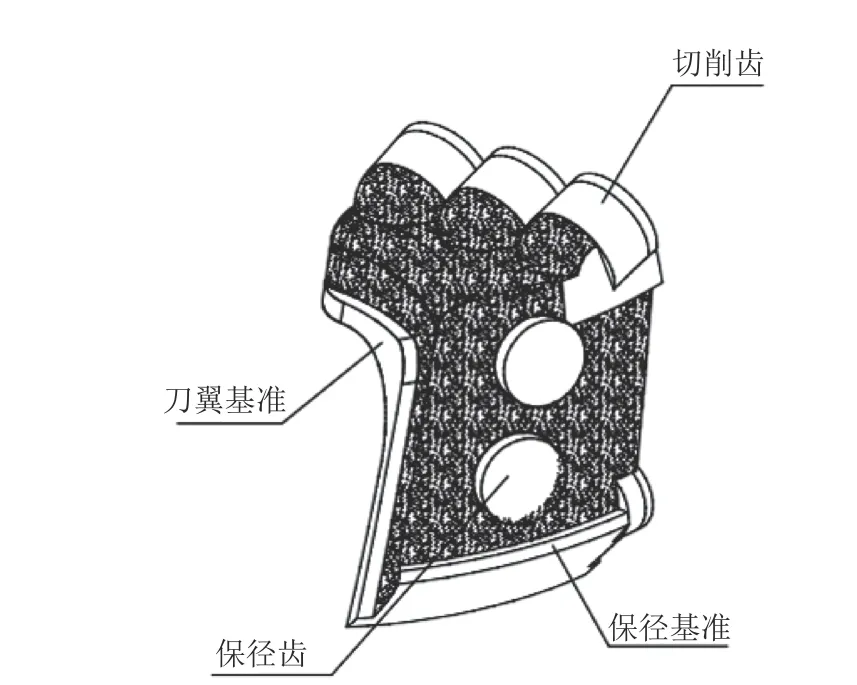

为保证耐磨层的厚度,降低钻头后期清理难度,对钻头钢体进行特殊设计,如图7 所示。在钻头保径部位、刀翼前后预留耐磨层基准,增材制造时仅需要将耐磨材料高于刀翼及保径基准面即可。

图7 增材制造基准Fig.7 Diagram of additive manufacturing benchmark

3.2 钻头钢体加工

钻头体质量的好坏直接影响煤矿井下成孔作业。定向长钻孔用表面增材制造长寿命PDC 钻头,钻头体的结构复杂,外形轮廓度要求高,但因其表面要进行添加耐磨材料,所以对表面光洁度要求不高;而齿窝、保径因空间位置直接影响钻头切削齿的排布,表面粗糙度影响切削齿的焊接强度,对加工精度要求较高[18]。为了提高加工效率,同时保证加工精度,制定粗加工和精加工两个加工工序,并对加工刀路进行仿真,优化刀路。

1)粗加工

粗加工包括钻头体整体开粗、二次开粗2 个工序。在进行零件整体开粗时,采用型腔铣的方式可以较快地去除材料余量,按最大切削效率进行切削分层。在进行清角时,则采用轮廓铣的方法,进行余量的二次加工,最大程度地提高刀具利用率,节省加工时间[19]。

2)精加工

粗加工完成后,对钻头体进行齿窝精加工,在钻头体齿窝精加工时,通过减小切削层厚度以提高齿窝光洁度。为提高加工效率,定制专用端面铣刀,可齿窝轮廓铣加工改为啄钻方法加工。在水眼加工过程中,为保证水眼位置,先用定心钻加工定位孔,然后进行水眼加工。图8 为钻头体精加工部分加工刀路。其中红色线条代表快速移刀,深蓝色线条代表进刀,浅蓝色线条代表切削刀路。

图8 钻头体精加工刀路模拟Fig.8 Mechanical road simulation of drill bodies

3)加工仿真

通过UG-CAM 软件提供的三维仿真演示,对钻头刀路轨迹、切削量进行仿真校验。如果发现错误可以及时分析原因并且进行纠正。也能进行NC 程序优化,获得缩短加工时间、延长刀具寿命、改进表面质量的方法,检查过切、欠切,防止机床碰撞、超行程等错误。模拟真实加工中出现的问题,达到缩短产品研发周期的目的。

3.3 表面增材技术工艺参数优化

为提高钻头体表面硬度,需对钻头体表面进行增材硬化。

1)增材技术优选

根据热源类型,表面增材硬化技术可分为激光、氩弧、等离子(Plasma Transferred Arc,PTA)等熔覆增材。激光熔覆增材设备结构复杂,使用成本高,主要应用于航空航天领域;氩弧熔覆增材主要在母材表面熔覆自溶性合金粉末,加工成本低,易于推广,广泛应用于机械零件表面强化;PTA 熔覆增材热源能量介于激光和氩弧之间,较普通氩弧更稳定、易于控制[20]。因此,本文采用PTA 增材技术对钻头表面进行增材硬化。

2)增材粉末

钻头体材料为45 号钢材,为保证钻头表面增材硬度,提高增材层与钻头基体的粘接强度,选用的原料粉末分别为WC/WC2粉、B 粉、Co 粉、Fe 粉、Ni 粉以及Si 粉,且WC/WC2粉的质量分数为60%。

3) PTA 增材工艺参数

PTA 增材制造技术是以等离子弧做加热能源,熔化基板和送给的丝材或者粉末形成熔池,运动控制三维运动机构(焊枪),扫描设计的成型路径,通过逐层沉积得到设计的金属材料零件[21]。为保证增材层的质量,通常通过调整喷嘴端平面距工件表面的距离、焊接电流、焊枪移动速度、横摆速度、离子气体流量、保护气体流量、送粉气体流量、摆焊状态、喷粉量、步进量等参数以控制表面层的性能参数[22]。

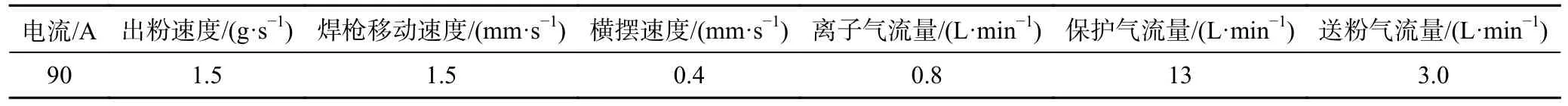

工艺参数的调整需要根据粉料特性、钻头规格及结构特点、增材区域形状及大小进行优化,优选工艺参数见表2。

表2 PTA 增材制造工艺参数Table 2 PTA additive manufacturing process parameters

3.4 钻头体检验

根据上述优选的工艺参数,利用PTA 自动增材制造设备,在长×宽×厚为70 mm×70 mm×10 mm 的Q235钢板上增材2 mm 耐磨层作为试件进行检测。对试件硬度、结合面强度进行了力学性能测试,并进行了金相组织分析。

1)硬度测试

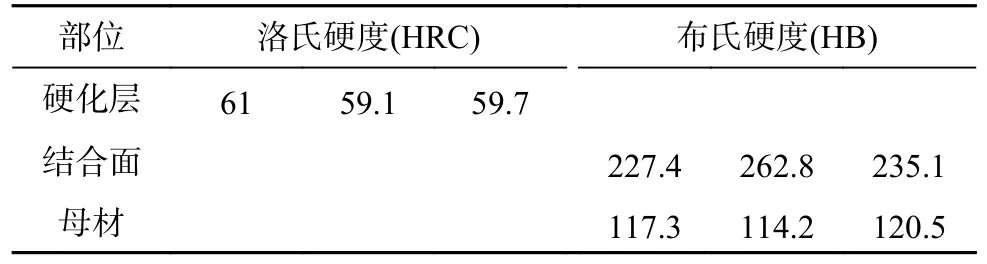

采用Wolpert-600MR 硬度计检测试样硬度(图9),分别在硬化层、结合界面、基体各测两点取平均值,因硬化层硬度高,采用洛氏硬度(HRC)表征,而结合面和母材主要为钢材,采用布氏硬度(HB)表征。得到的硬度数据见表3。分析可知,硬化层硬度较高,平均HRC 值60,与常规胎体钻头胎体硬度相近(常规胎体钻头胎体硬度HRC 值在50 左右),满足了钻头的要求。

图9 表面增材试样硬度测试Fig.9 Surface additive sample hardness test

表3 试样硬度数据Table 3 Hardness data table of samples

2)结合面强度测试

采用WE-50 万能试验机对试样结合面进行压力测试,在750 N 的压力下,未出现明显裂纹或脱层,能够保证表面增材制造层的粘接强度。

3)金相分析

采用MR3000 金相显微镜对试件进行金相组织观察(图10)。采用色阶分析软件对图10a 像素进行测量,可知WC/WC2 所占比例为56%,粉末母材铸造碳化钨质量分数为60%,说明其颗粒保留较好,未出现高温下明显分解的情况。由图10b 对接合面组织放大后可以看出,结合面处出现了冶金反应,反应界面厚度为20 μm 左右,说明增材制造层与钢体层结合面良好。

图10 表面增材试样金相组织Fig.10 Metallographic structure of surface additive samples

按照以上设计及工艺,加工钻头2 只,实物如图11所示。

图11 试制的新型钻头Fig.11 Trial production of a new drill bit

4 钻头试验

4.1 钻孔设计与地层概况

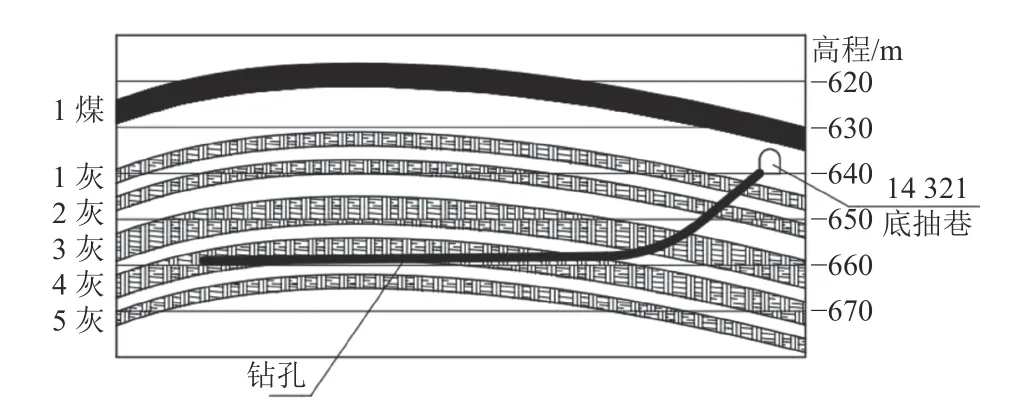

在淮南顾桥煤矿北区14321 胶带机底抽巷内进行现场试验,施工钻孔含中央1 煤采区底板胶带机巷第二茬前探钻孔、14321 工作面疏放水钻孔、前探钻孔及验证孔等,前探钻孔沿巷道掘进方向右边不超过20 m,疏放水钻孔按间距80~100 布置,验证钻孔按间距不大于100 m 布置,共计8 个,含前探钻孔1 个,疏放水钻孔4 个,验证钻孔3 个。图12 为疏放水钻孔剖面。

图12 钻孔剖面Fig.12 Schematic diagram of borehole section

此次试验钻孔布设于太原组1 灰岩,为灰黑色隐晶质结构,见大量方解石,岩性致密、坚硬。钻孔终孔层位为太原组4 灰岩层,为灰色隐晶质结构,见裂隙发育被方解石填充,见深灰色不规则构造线,局部夹有深灰色泥质条带,岩性致密、坚硬。

4.2 钻头试验效果

现场采用ZDY12000LD 定向钻机,配套BLY460/12泥浆泵和ø89 mm 泥浆脉冲测量仪器。此次试验2 只新型PDC 定向钻头的性能,施工14321 工作面疏放水钻孔2 个,采用钻压8 MPa,泵量200 L/min。两只钻头寿命分别为827、810 m,钻头一翼PDC 齿出现崩齿,停止使用,目前使用的ø120 mm 胎体式定向钻头平均寿命在300 m 左右。从试验完成后的钻头照片(图13)可以看出,钻头体刀翼结构完好,无冲蚀磨损,未出现裂纹或掰断现象;切削齿磨损均匀,仅左下角最外圆复合片发生了崩齿现象,与之前胎体钻头多片复合片发生崩齿有显著提高;钻头未发生泥包现象,充分验证了钻头结构及水路参数设计的合理性。

图13 试验完成后钻头Fig.13 Photo of the bit after tests

试验证明,2 只钻头寿命满足了硬岩定向钻进工艺的要求,较常规定向钻头寿命提升1 倍以上,降低了辅助作业时间,大大提高了钻孔施工效率。

5 结 论

a.通过优化布齿结构、水力参数和PDC 切削齿仿真分析,并开发钻头体表面增材制造工艺,研制了新型PDC 定向钻头。试验结果表明,钻进致密、坚硬灰岩地层时,2 只钻头寿命分别达到827、810 m,相对于以前胎体式定向PDC 钻头平均寿命300 m 有较大幅度的提高,达到了硬岩定向长钻孔提速增效的目标。

b.开发的表面增材制造工艺,突破了兼具胎体耐磨耐冲蚀和钢体强韧性的WC 基复合钻头体加工技术,解决了胎体式PDC 钻头刀翼掉块、断裂等问题,为煤矿顶底板硬岩定向钻头制造工艺研究提供了新思路。

c.本研究仅对钻头体表面增材制造工艺参数进行了优化,并测试了增材层硬度、结合面强度以及金相组织等参数,未对增材层与钢体材料结合机理进行阐释,尚需进一步深入研究。