激光除锈在船舶分段除锈中的应用

胡孝明

(中船第九设计研究院工程有限公司,上海 200063)

0 引 言

船厂使用的钢板和型材在落料加工组装为分段过程中,钢材表面会再次锈蚀,表面状态已不满足下道涂装作业的要求。为提高分段涂层的附着性能,使钢材得到长期的有效保护、延缓锈蚀,在分段涂装前需要对钢材进行再次表面处理,去除钢材表面的旧漆层、氧化皮、锈蚀及残留焊渣等污物,即为造船涂装工程中的二次除锈。

目前国内外船厂二次除锈广泛采用喷砂除锈的方式,以压缩空气为动力,压缩空气在喷砂管内与钢砂混合,在喷枪喷嘴处形成高速喷射束喷射至工件表面,通过钢砂的冲击力和磨削力清除分段表面底漆、氧化皮和锈蚀等杂质。但喷砂处理过程噪声粉尘严重,引起二次污染,工作环境恶劣,严重影响操作者身体健康[1]。在绿色造船的发展趋势下,探索新的环保经济可行的船舶分段除锈技术十分重要。

激光除锈技术是激光清洗技术的一种。激光清洗技术已非常成熟,在很多行业被广泛应用,例如模具清洗、武器装备清洗、飞机旧漆清除、楼宇外墙清洗、精密机械工业中的精确去酯清洗等[2]。与传统的除锈方法相比,激光除锈技术具有很多优点:对环境基本不造成污染,低能耗,且可与机器手或机器人相配合实现智能清洗。通过初步试验,分析激光除锈效果,探索其应用于分段除锈的适用性。

1 试验设计

激光除锈技术利用高频高能激光脉冲照射工件表面,锈层可瞬间吸收聚焦的激光能量,使表面锈斑发生瞬间蒸发或剥离,而作用时间较短的激光脉冲,若参数适当则不会伤害金属基材。能量密度高于污染物破坏阈值的光脉冲将一直剔除污染物,直到基底材料为止,由于其能量密度低于基底材料破坏阈值,因此基底不会受到破坏。任志国等[3]认为,采用优化参数的激光除锈对金属基底没有造成损伤,对金属基底表面性能没有产生显著影响。

激光峰值功率密度F的计算公式为

(1)

式中:P为激光平均功率;f为脉冲频率;D为光斑直径;τ为脉冲宽度。

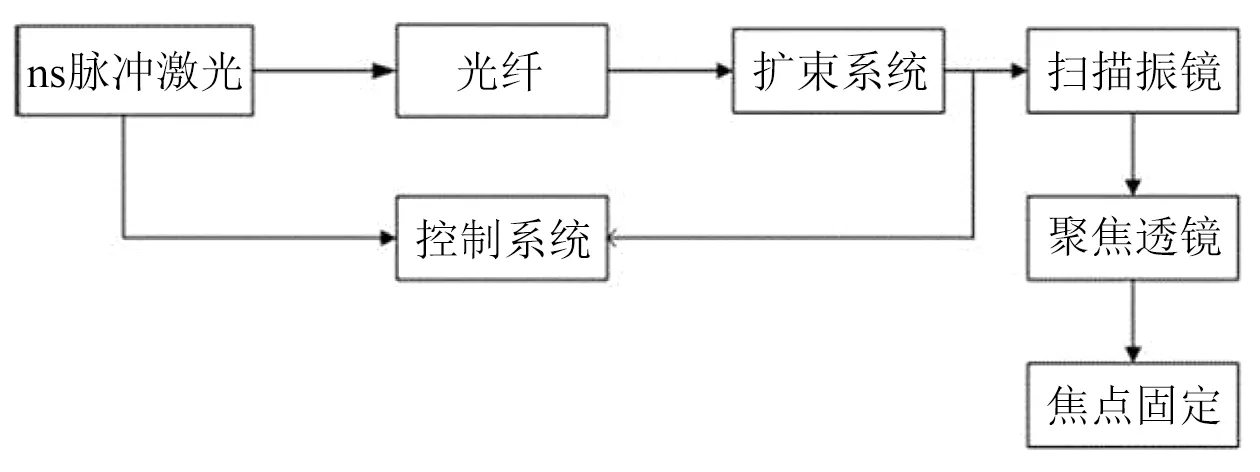

2 试验设备

整个装置由激光器、传输光纤、导光头和控制系统组成[4],其原理如图1所示。在设备启动后,激光器产生ns脉冲激光传至振镜,再通过光纤传导至激光器枪头射出光线,同时冷风机对设备整体进行降温,稳定设备温度;触屏控制面板可调节功率、速度和激光扫描方式等参数。设备参数如表1所示。

表1 设备参数

图1 设备原理

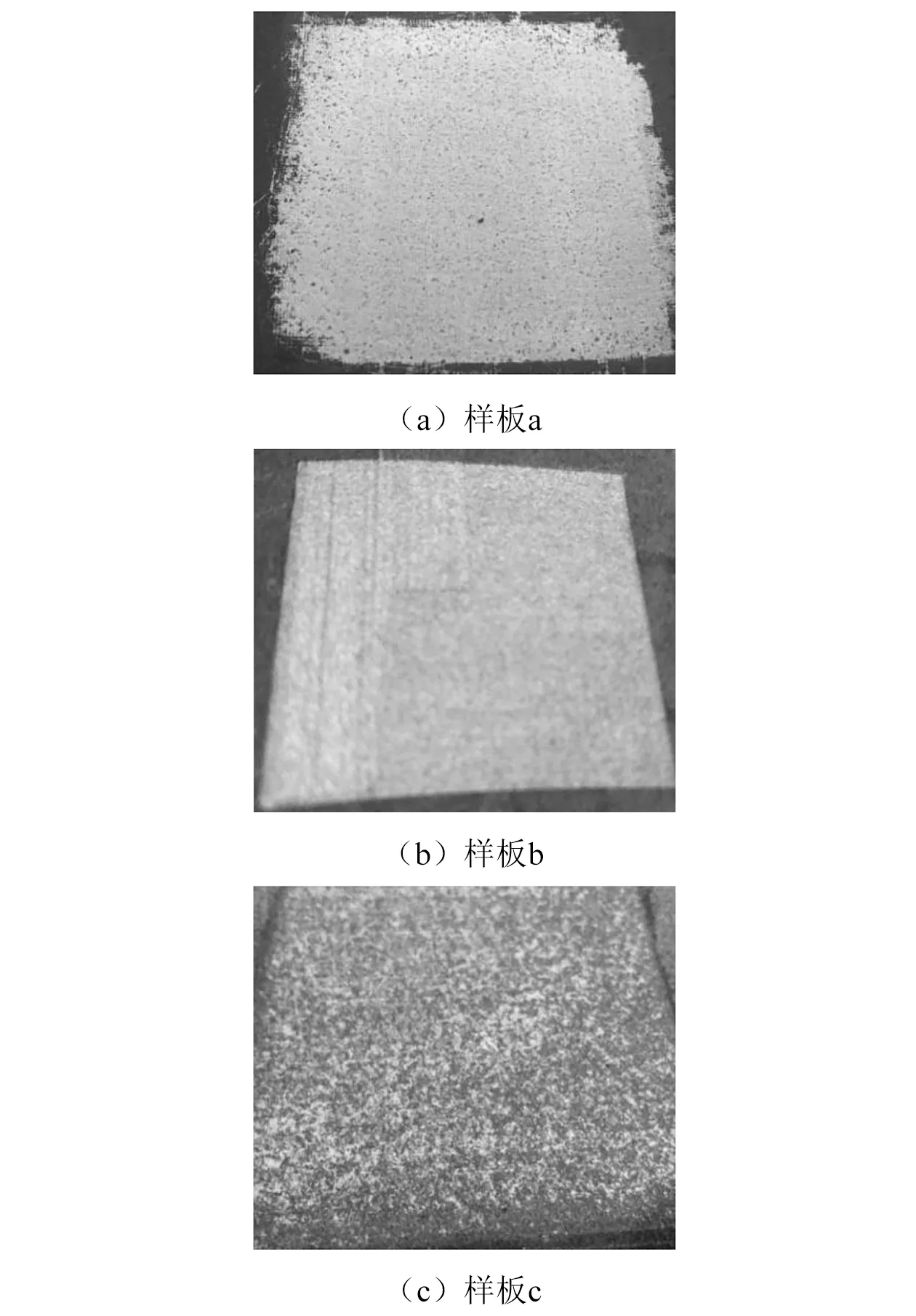

3 试验样板

经预处理的钢板表面会均匀涂覆一层保护底漆,但经落料、加工和制成分段后,一部分分段底漆会被破坏而重新锈蚀。试验选取与船体分段不同锈蚀状态相似的3块样板,均为经预处理的钢板,其中:样板a的初始粗糙度为70~80 μm,底漆漆膜厚度为50 μm;样板b和样板c的初始粗糙度为20~30 μm,底漆漆膜厚度为30 μm。样板a的表面环氧漆完好。样板b的表面大部分底漆保存完好,局部出现破损,表面呈现初始腐蚀状态,该状态较接近实际生产中的分段状态。样板c的表面底漆完全破损,整个钢板表面呈全锈蚀状态,在其底层已出现黑灰色Fe3O4层,该状态在分段上存在,但比较少。试验样板如图2所示。

4 试验过程

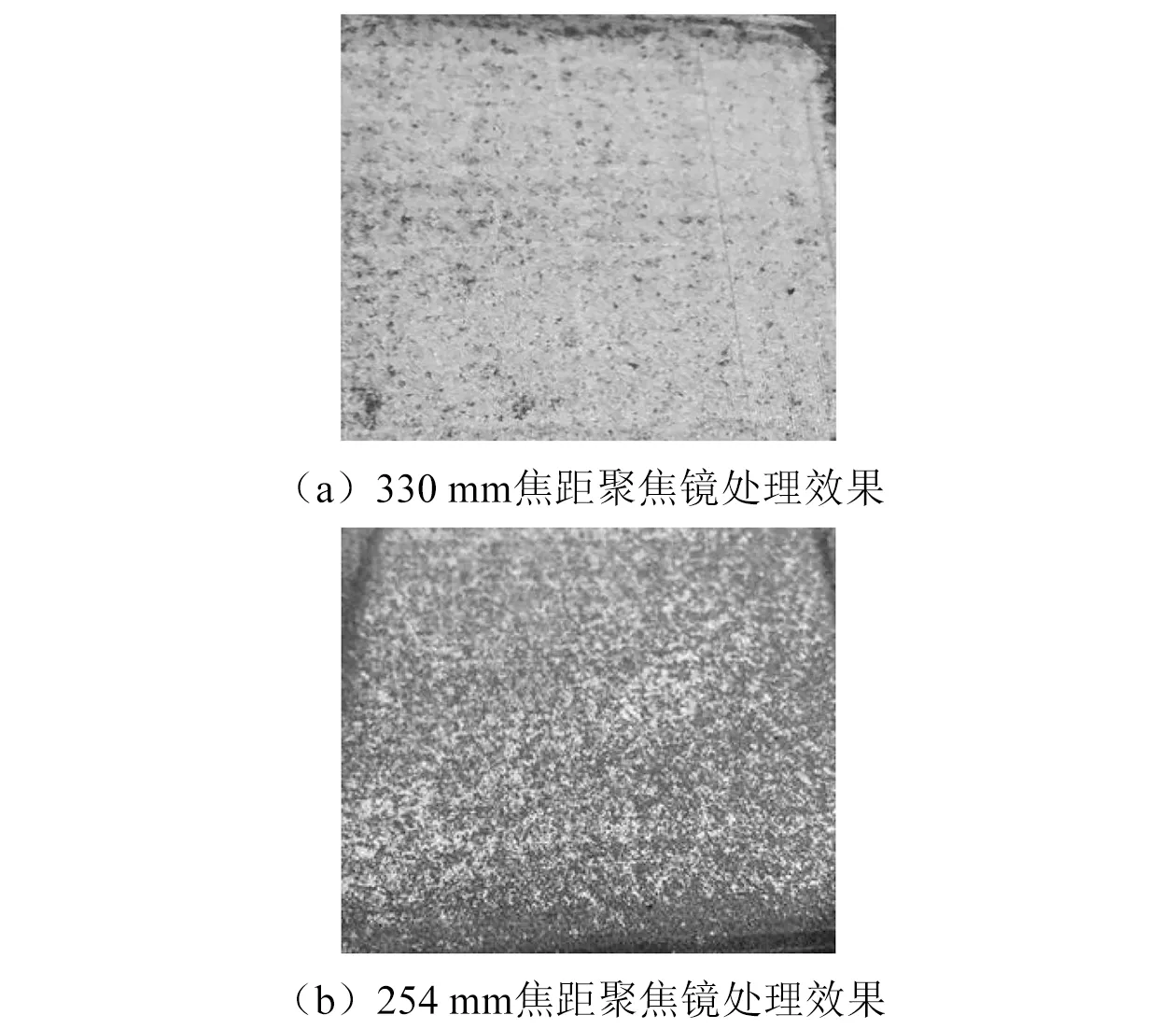

试验一:选用330 mm焦距聚焦镜,光斑直径为0.1 mm,扫描面积为50 mm×50 mm,光斑产生速度为6 000 mm/s,线间距为0.070 mm,时间限定为120 s。试验人员手持清洗机激光枪(100 W),激光光束在设定区域内由左至右、由上至下以十字交叉轨迹对样板进行清洗,对达到合格粗糙度需要的时间进行记录。清洗后的效果如图3所示。

图3 清洗后的效果

试验二:使用同一设备,选用254 mm焦距聚焦镜,光斑直径为0.07 mm,扫描面积为50 mm×50 mm,光斑产生速度为6 000 mm/s,线间距为0.046 mm。更换聚焦镜使光斑直径变小,激光能量更密集。采用与试验一相同的试验操作处理样板c另一位置。不同焦距聚焦镜处理效果对比如图4所示。

图4 不同焦距聚焦镜处理效果对比

5 对比分析

5.1 清洗效果

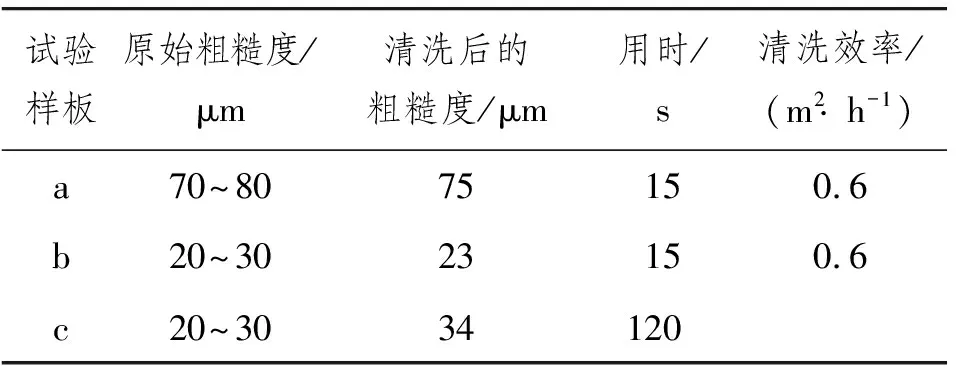

试验一的样板a和样板b的整体状态较好,基体表面可较快呈现均匀的金属光泽,达到与喷砂处理的同样效果;样板c底部已出现致密的Fe3O4氧化层,由于设备功率过小,在接近120 s时仍无法去除黑色的氧化层,致使粗糙度增大,其数据不具有参考性。试验一清洗结果如表2所示。在达到与喷砂处理的同样效果时,样板a和样板b的清洗效率均为0.6 m2/h(设备商数据为2.0 m2/h,由于在试验时达到合格粗糙度的时间未把控,因此误差较大),而喷砂的清洗效率为17.0 m2/h。该设备的功率较小(100 W),因此清洗效率较低,差距比较明显。

表2 试验一清洗结果

试验二的能量密度为试验一的2倍,在同样试验时间内,清洗效果改善明显,已去除黑色的氧化层,达到合格的粗糙度值26 μm,证明激光能量密度是激光清洗中的关键因素,大功率激光清洗机的除锈效果可期。

两次试验的激光束能量密度数据如表3所示。

表3 能量密度数据

激光除锈对于底漆保护完好、仅出现局部锈蚀的钢板及钢板表面漆层的处理效果较好,说明激光清洗在钢板表面的轻微锈蚀和油漆的去除应用方面具有一定的可操作性。在同功率时,在激光能量密度提升后,清洗效果改善明显,为激光除锈的进一步研究提供一定的参考。

5.2 作业环境

激光是一种清洁能源,自身并不产生附加污染,配置吸尘器可在清洗的同时直接收集从钢板表面上剥离的氧化皮和铁锈等被烧蚀所形成的颗粒,作业对周围环境污染较小,作业环境可得到较大改善;而在喷砂除锈中,钢板表面的污染物被钢砂切削为非常细小的颗粒,钢砂在高速撞击钢板表面而粉碎时产生类似的颗粒,这些颗粒在周围空气的带动下到处飞扬,造成室内可见度降低,且容易被吸入呼吸道而对人体造成伤害[5]。从环保角度而言,激光除锈优于喷砂除锈。

5.3 投资及运营成本

以某船厂单个喷砂间为例:车间尺寸(长×宽×高)为42 m×36 m×16 m,生产能力为喷砂面积4 000 m2/d。设备配置及用电消耗如表4所示。设备投资约1 600万元。企业执行一部制电价计费,仅表1设备每天电费约1.48万元,年时基数按250 d计,每年电费为370.00万元。

表4 设备配置及用电消耗

按设备商数据,1台100 W激光清洗机清理类似表面的效率为2 m2/h,而1台500 W激光清洗机清理类似表面的效率为20~30 m2/h(该数据需要进一步试验论证)。在实际生产中,使用大功率激光清洗机,保守按20 m2/h计,工作时间为8 h/d,生产不平衡系数为1.1,设备负荷率为0.8,需要配置35台激光清洗机。每台激光器配置除尘器投资约150万元,设备投资共约5 250万元。每套设备功率为4.5 kW,全室通风设备用电量按喷砂除锈的0.6倍计算,日耗电量为2 844 kW·h,每天电费平均为0.23万元,年时基数按250 d计,每年电费为57.50万元,仅为喷砂除锈的15.5%。

激光清洗机内的关键部件为激光器,激光清洗机的使用寿命取决于激光器的使用寿命。1台激光器的官方使用寿命为10万~12万h,考虑连续工作损耗较大,使用寿命按6万h计,每天连续工作8 h,可有效使用7 500 d。按目前价格,对比喷砂设备与激光设备的投资及运营成本,如图5所示,其中:费用仅为设备投资与运行电费的直接费用之和,未考虑设备零部件损耗更换费用及人工费用。由图5可知:激光除锈的设备投资与运营成本上升幅度较低,11 a与喷砂除锈成本持平。激光清洗耗电量较少,后期运营成本优势较大。

6 结 语

如何更好地利用激光除锈技术,需要进行深层次的试验研究。长远来看,激光除锈所带来的好处很多,但大范围全面推广仍存在一定困难。激光清洗设备目前的造价相对较高,后期运行成本虽低,但设备一次性投入较大,造成分段表面处理单位面积造价大幅提升。激光除锈受光的特性决定无法清理其聚焦光线达不到的区域,例如分段各处狭小尖角“月亮孔”“漏水孔”“R孔”等切割边缘的端面及转角包头焊接处。在喷砂除锈时,可利用钢砂的反弹作用达到处理目的,但激光除锈则无法做到。今后应多进行研发,可先小范围和局部与现有喷砂除锈工艺结合使用,如配套自动化设备实现自动化清洗,将实现涂装车间分段除锈智能化。