CrFeCoNiB0.05Tix高熵合金的显微组织和力学性能

姜 越, 朱柏祥, 李秀明, 谭亚平

(哈尔滨理工大学 材料科学与化学工程学院, 黑龙江 哈尔滨 150080)

高熵合金是近些年来开发的新型材料,它不同于传统合金,主要是由5种或5种以上的元素按等原子比或接近等原子比组成,具有简单的BCC、FCC晶体结构的高熵固溶体[1-4]。高熵合金独特的设计理念使其具有出色的力学性能、耐蚀性能和抗氧化性能等[5-11],因此受到国内外材料工作者的极大重视。以FeCrCoNi系为代表的FCC相结构的过渡族金属高熵合金具有优异的力学性能,特别是塑性,是进行增强改性的良好的基础材料[12]。从强化机制来看,固溶强化是高熵合金最基本的也是比较有效的强化方法,通过添加金属元素或非金属元素来改善和提高FeCrCoNi系高熵合金的力学性能,是一个有效的方法[13]。本文基于高熵合金的设计理念,以CrFeCoNi系高熵合金为基础成分,通过添加Ti、B制成CrFeCoNiB0.05Tix高熵合金,探究该合金的显微组织和力学性能。

1 试验材料及方法

采用放电等离子烧结法,以纯度大于99%的Co、Cr、Fe、Ni、Ti、B粉末为原料制备CoCrFeNiTiB高熵合金。将CoCrFeNiB0.05Tix(x=0、0.2、0.4、0.6、0.8、1.0)粉末经过45 μm试验筛筛选,置于QM-3SP04行星式球磨机球磨,采用硬质合金材质磨罐和高铬合金磨介,磨介的直径分别为φ5、φ7和φ10 mm,球料的质量比为10∶1,球磨时间为10 h,转速为400 r/min。在球磨过程中,通入氩气作为保护气体。将球磨后的粉末用SPS烧结炉进行烧结,烧结压力为30 MPa,真空度为10-1Pa,烧结温度为1200 ℃,升温和烧结时间均为10 min,烧结后炉冷。

用 D/MAX-2400 型 X 射线衍射仪进行物相分析,用 S-3000N 型扫描电镜及附带的能谱分析仪进行微观形貌和微区成分分析。采用HXD-1000维氏硬度计测试硬度,每个试样选取10个不同位置进行测量,取平均值,测试加载砝码200 g,加载时间15 s。取φ6 mm×9 mm 的柱状试样进行压缩强度测试,试验仪器为WDW-200万能试验测试机。测试所加载荷为50 kN,测试速度为3 mm/min。每个成分测量5个试样,压缩强度值为测量数值的平均值。

2 结果及讨论

2.1 CrFeCoNiB0.05Tix高熵合金的微观结构

2.1.1 XRD分析

图1为CrFeCoNiB0.05Tix高熵合金的X射线衍射图谱。从图1可以看出,5种成分的高熵合金均以FCC相为主相,合金中FCC结构相经标定分别为TiCo3相、Fe3Ni2相和Cr2Ni3相;合金中的副相随成分的变化略有不同。当x=0.2、0.4和0.6时,以B2相和σ相为副相,合金中B2相为BCC结构的Fe-Cr相,σ相为Tetragonal结构的NiCoCr相。当x=0.6时,合金中BCC相和Tetragonal相衍射峰强度降低。当x=0.8时,合金中B2相和σ相的衍射峰强度升高;当x=1.0时,合金中BCC相向HCP相转变,析出新相Laves相,合金中的HCP相为 Fe2Ti相。σ相衍射峰强度降低,这说明Ti含量的增加抑制了σ相的析出,促进了HCP相的形成,这是由于系统内存在较大的晶格畸变,会降低晶体的结晶能力,促进非晶结构形成[14]。除此之外,随着Ti含量的增加,CrFeCoNiB0.05Tix高熵合金的主衍射峰有轻微的向左偏移,这是由于Ti原子的原子半径较大,固溶过程中造成了较大的晶格畸变。通过图1也可以发现,XRD图谱中大角度衍射峰强度非常弱,是由于高熵合金中各元素的原子半径不同,产生较大的晶格畸变,晶格扭曲严重,随着衍射角变大,漫散射效应逐渐增强,使得衍射峰强度明显下降。

图1 CrFeCoNiB0.05Tix高熵合金的XRD图谱

2.1.2 显微组织及成分分析

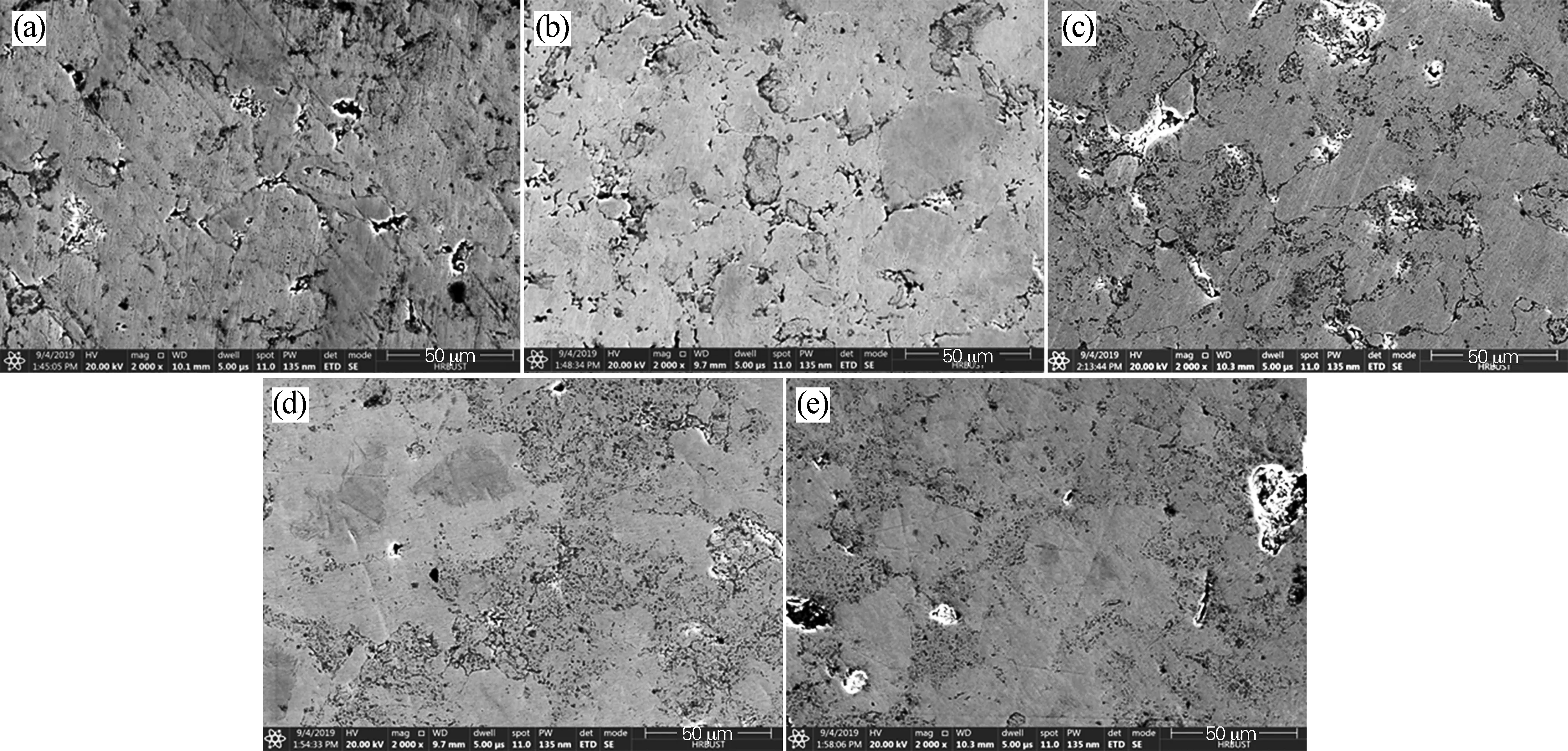

图2为高熵合金CrFeCoNiB0.05Tix在电镜下的微观组织,能够看出5种成分的高熵合金组织结构相似,均为两相组织,由深灰色的树枝晶、浅灰色的枝晶间组成。随着Ti含量增多,深灰色的树枝晶逐渐增多,缺陷小孔也增多。

图2 CrFeCoNiB0.05Tix高熵合金的微观组织

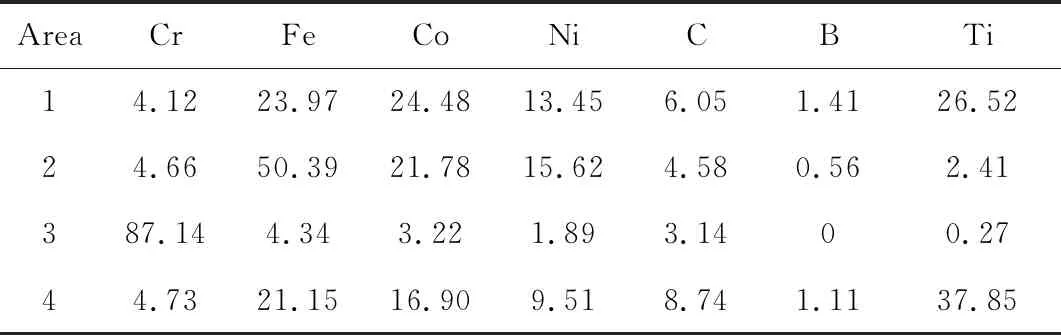

为确定高熵合金CrFeCoNiB0.05Tix两相组织中的元素分布情况,对图2中的高熵合金进行了EDS 点扫描和线扫描分析。图3为高熵合金CrFeCoNiTi0.4B0.05三个不同晶粒和一处晶界的点扫描EDS 图像, 分析结果如表1所示。在晶粒 1 中 Co、Ti原子富集,晶粒2 是Fe、Co、Ni原子富集,晶粒3是 Cr、Ni 原子富集。结合 XRD 分析,晶粒1为TiCo3相,晶粒2为Fe2Ni3相,晶粒3为 Cr2Ni3相,均为FCC 结构。在晶界处Ti元素富集,这是由于Ti 原子的半径相对较大,且Ti元素与Cr、Fe、Co、Ni元素的负混合焓较大(如表2所示),倾向于形成金属间化合物,在固溶过程中Ti 原子不能完全固溶到晶粒中,Ti和其他元素之间的混合熵不足以平衡它们之间的混合焓,使得Ti在凝固时偏析到枝晶间[15]。

表1 CrFeCoNiB0.05Ti0.4高熵合金EDS分析结果(质量分数,%)

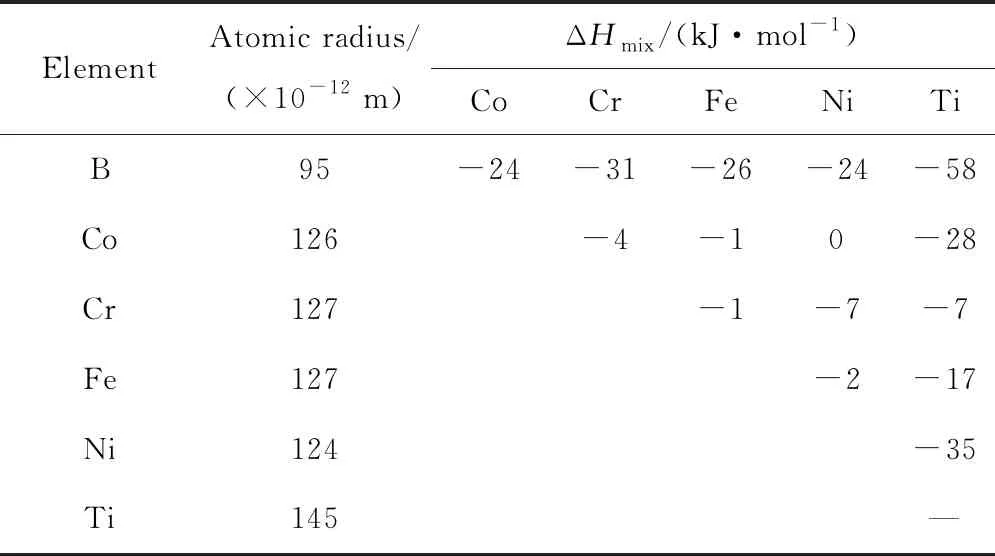

表2 CrFeCoNiB0.05Tix高熵合金组成元素的半径和混合焓

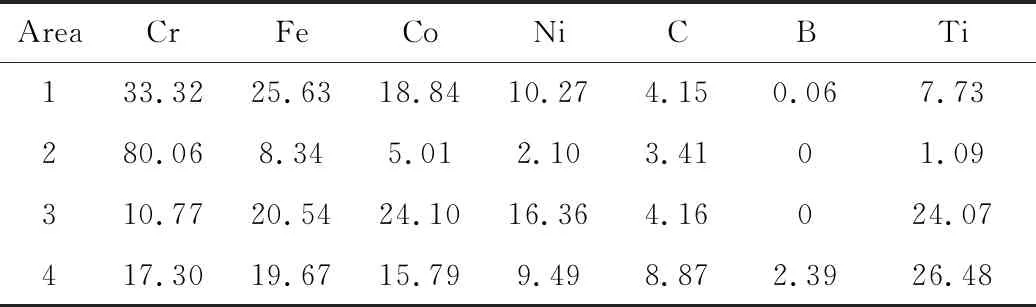

图4为高熵合金CrFeCoNiB0.05Ti1.0组织中不同区域点扫描EDS 图像, 分析结果见表3。树枝晶区域1中Cr、Fe、Co、Ti 元素富集,树枝晶间2区域中 Cr 元素富集,金属间化合物3中 Fe、Co、Ti 元素富集,晶界处主要含有 Fe、Ti 元素。与CrFeCoNiB0.05Ti0.4高熵合金相比较,树枝晶中的元素种类基本相同,但晶界处的 Fe、Ti 元素含量随 Ti 含量的增加而降低,这是由于析出Laves相造成的。

表3 CrFeCoNiB0.05Ti1.0高熵合金EDS分析结果(质量分数,%)

图4 CrFeCoNiB0.05Ti1.0高熵合金表面形貌与 EDS 分析

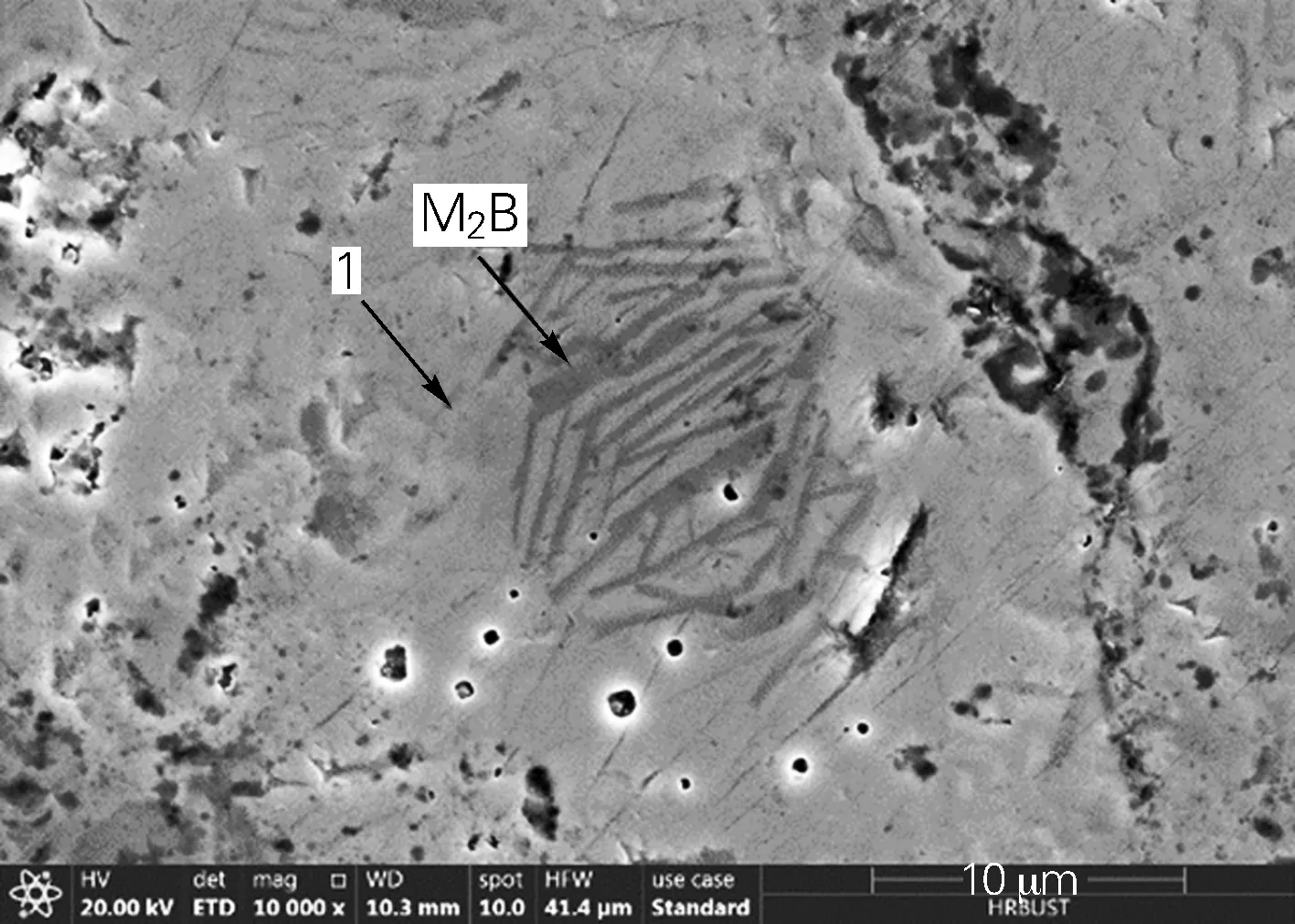

图5为高熵合金CrFeCoNiB0.05Ti0.6的SEM图,EDS分析结果见表4。可以看出,在枝晶间富含Cr、Fe元素,Fe-Cr相富集于枝晶间,这是由于Fe和Cr的原子半径相似,性质相近[16-17],硼化物M2B富含Cr、B、Fe元素,且在一定程度上遵循(Cr+Fe)∶B=2∶1的比例关系,这是由于B与Cr、Fe有较高的电负性,Cr、Fe有相似的晶体结构可以互相取代。

表4 CrFeCoNiB0.05Ti0.6高熵合金EDS分析结果(原子分数,%)

图5 CrFeCoNiB0.05Ti0.6高熵合金SEM图像

2.2 CrFeCoNiB0.05Tix高熵合金的力学性能

2.2.1 硬度

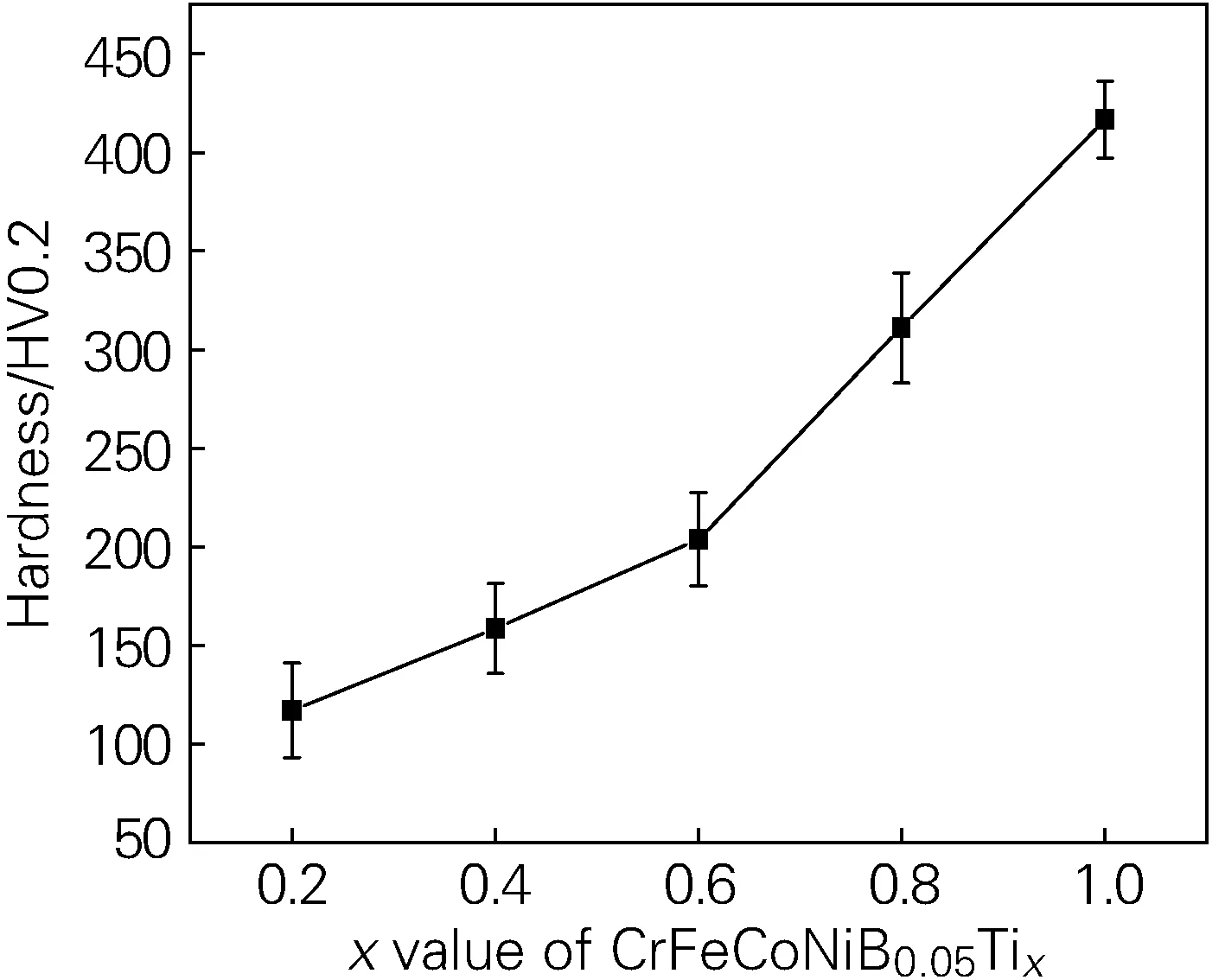

图6为放电等离子烧结的CrFeCoNiB0.05Tix高熵合金的维氏硬度变化。由图6可以看出,随着Ti含量的增加,合金的维氏硬度也逐渐增加,当x=0.2时,硬度最小,为117.10 HV0.2;当x=1.0时,硬度达到最大值416.54 HV0.2。这是由于一方面Ti原子的原子半径较大,固溶过程中造成了较大的晶格畸变,固溶强化效果显著增强了硬度;另一方面,在x=0.8和x=1.0时,晶界处析出了金属间化合物,第二相的存在阻碍了位错运动,钉扎作用提高了合金的硬度[18-19],随着Ti含量的增多,数量也越来越多,因此合金的硬度逐渐增大。

图6 CrFeCoNiB0.05Tix高熵合金的硬度

2.2.2 压缩强度

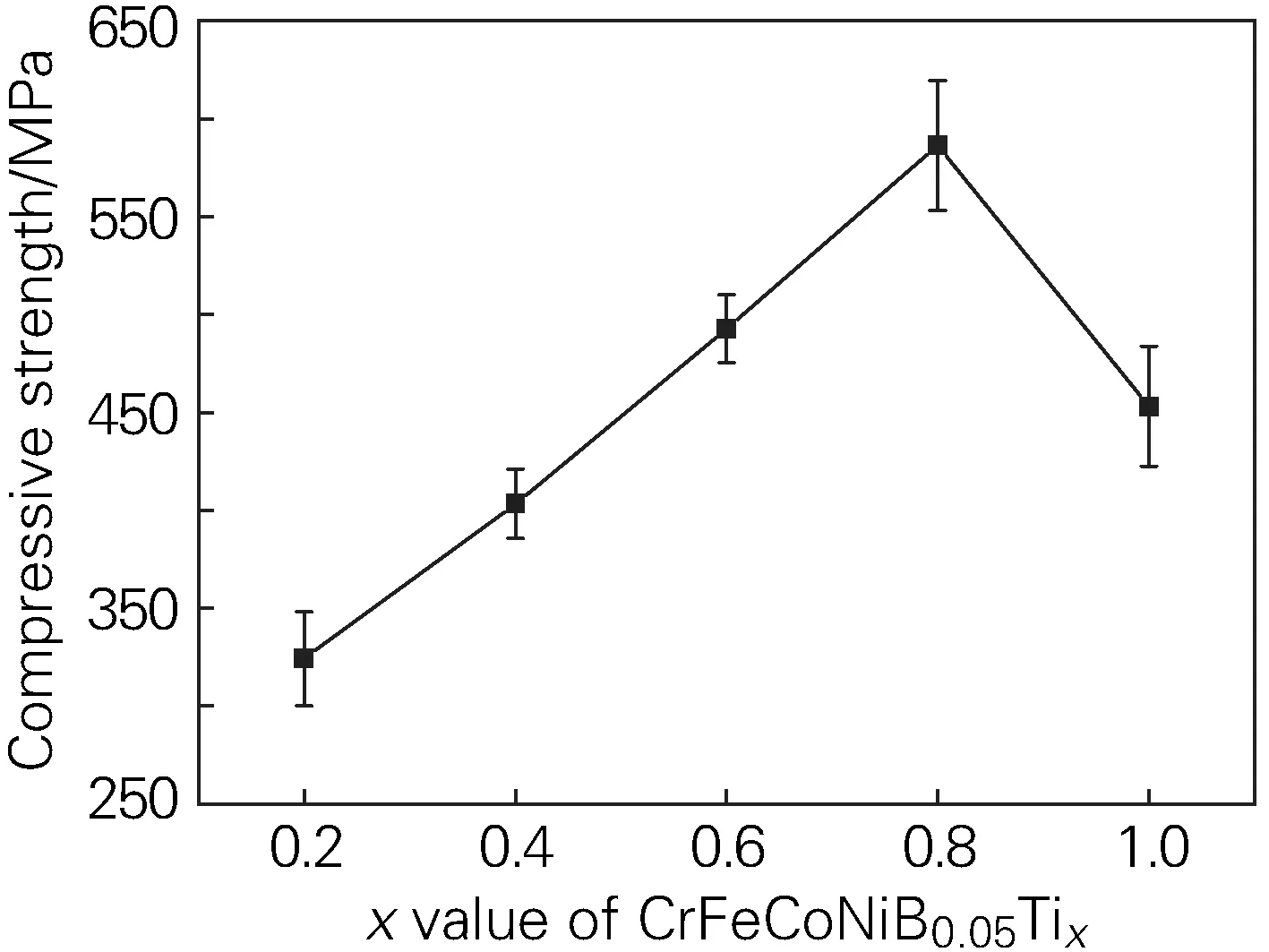

图7是CrFeCoNiB0.05Tix高熵合金室温下的压缩强度曲线。从图7可以看出,随着Ti含量的增加,合金的压缩强度表现为先升高后降低的趋势,在x=0.2时,合金的压缩强度最小,约为324.0 MPa;在x=0.8时,合金的压缩强度达到最大值,约为586.3 MPa。

图7 CrFeCoNiB0.05Tix高熵合金的压缩强度

当合金中加入Ti元素后,由于Ti比其他组元Ni、Co、Cr和Fe的原子半径大,产生晶格畸变,固溶强化效果增强,合金的压缩强度增加。但是,Ti含量达到x=1.0时,发生了BCC相向HCP相的转变,BCC相减少,HCP相数量增加,HCP相的滑移系少、塑性差。同时,Fe元素的存在也使Laves相变得更脆[20],致使合金的塑性降低。因此,高熵合金的强度反而下降。

3 结论

1) CrFeCoNiB0.05Tix(x=0.2、0.4、0.6、0.8、1.0)高熵合金的相组成结构主要是FCC和少量的BCC、σ相。当x=1.0时,合金中出现Laves相。

2) CrFeCoNiB0.05Tix(x=0.2、0.4、0.6、0.8、1.0)高熵合金的微观组织是枝晶和枝晶间组织,随着Ti含量的增多,枝晶逐渐增多。当x=0.2~0.8时,枝晶间的Ti含量逐渐增多,到x=1.0时,枝晶间的Ti含量减少。

3) 当x=1.0时,合金的维氏硬度达到最大值416.54 HV0.2;当x=0.8时,合金的压缩强度达到最大值586.3 MPa。