热变形对塑料模具钢SDFT600贝氏体相变的影响

张 铮, 陈进磊, 张 敏, 乔珺威

(1. 太原理工大学 材料科学与工程学院, 山西 太原 030024;2. 太原重工股份有限公司齿轮传动分公司, 山西 太原 030024)

随着我国汽车和家电制造业发展,大截面塑料模具钢的需求大幅提高,近年来国内科研人员自主研发了系列新型贝氏体塑料模具钢来满足市场需求[1-5],相比该应用领域的传统钢种DIN1.2738,贝氏体钢种合金设计中去掉了高成本元素Ni,采用短流程的控锻控冷工艺得到贝氏体组织,生产周期大幅缩短,这些特点赋予了该钢种巨大的市场竞争力[4-5]。

但短流程工艺决定了模块最终组织不能通过正火或调质工艺进行改善,因而锻造温度范围内的热变形和过冷奥氏体贝氏体相变的精确控制将决定模块的最终质量[5]。目前国内外关于热变形对贝氏体相变的影响还没有公认的一致解释。洪斌等[6]分析了不同变形量及冷却工艺条件下P20钢的相变,发现变形使奥氏体内部位错密度增加,为铁素体提供了更多形核点和相变驱动力,在较快冷却速率下,变形带和亚结构阻碍贝氏体板条生长;Zhang等[7]研究表明,奥氏体变形使晶界成核点密度增加,加快了贝氏体的转化速度,贝氏体开始转变温度Bs提高了15~30 ℃;刘东升等[8]对P20钢的研究发现,变形奥氏体具有较好的稳定性,使贝氏体相变推迟到较低温度,促进组织粒状化。Chen等[9]发现在热轧温度区间的热拉伸和热压缩对随后的等温贝氏体转变起相反的作用,应变速率对贝氏体转变也有影响。可见不同的试验条件会导致不同的研究结论。此外该领域现有研究采用的应变速率和连续冷却速率主要针对轧制和小截面锻件的生产[10-11],而大型塑料模具钢模块锻造生产特点决定了变形速率和冷却速率远低于轧制生产,相关研究较少[1,5,9];同时由于大型模块成本高,解剖成品模块以研究组织的成果也很少[1]。基于此,本文根据SDFT600塑料模具钢的实际生产工艺选择试验参数,进行实验室动态和静态连续冷却相变(CCT)试验,对比分析热变形对该钢种过冷奥氏体连续冷却贝氏体相变的影响,以期为大模块生产工艺优化提供理论支持。

1 试验材料与方法

SDFT600钢的主要化学成分(质量分数,%)为0.28C、1.44Mn、0.49Si、0.46Mo、1.4Cr和适量微合金元素。试验钢取自供货态规格660 mm×1210 mm×2700 mm的成品模块。动态CCT试验采用Gleeble-3500热模拟试验机将试样以10 ℃/s速度加热到1200 ℃,保温180 s均匀奥氏体化,压缩并同步降温至1050 ℃,压缩应变为30%,压缩时间375 s,应变速率为0.0009 s-1;变形结束后,保温20 s以消除试样内部的温度梯度,然后分别以0.05﹑0.08﹑0.1 和0.5 ℃/s的速度连续冷却至室温;静态CCT试验采用DIL805热膨胀仪,参数完全依据动态CCT制定,试样直径φ4 mm,长度10 mm,以10 ℃/s的速度加热到1200 ℃,保温180 s,随后以0.4 ℃/s(根据动态CCT热压缩时间确定)冷至1050 ℃,保温20 s后以不同速率连续冷却至室温,具体工艺见图1。本试验中的应变速率0.0009 s-1由成品模块实际生产镦粗工艺换算得到;变形温度区间系考虑大模块锻造生产温度范围1200~850 ℃,而大型钢锭或半成品模块外表面降至终锻温度时心部温度多还保持在1050 ℃左右;压缩应变参考大模块锻造生产镦粗和拔长压下量制定。

图1 CCT试验方案

残留奥氏体(残奥)体积分数、显微组织和显微硬度(10点取平均值)均在试样心部区域测定。显微组织采用尼康LV150型显微镜和Zeiss Supra 40型扫描电镜观察。黑白金相腐蚀采用4%硝酸酒精,彩色金相采用Na2S2O5水溶液和苦味酸酒精混合溶液腐蚀。采用X-350A型X射线应力仪测定各试样残奥含量,测量10次取平均值。使用MH-3型维式硬度计对试样进行显微硬度测定,载荷砝码0.5 kg,保荷时间15 s。

2 试验结果与分析

图2是0.5 ℃/s冷速下动态和静态CCT试样的晶粒形貌。由图2(a)可以看到,动态CCT试样出现了混晶现象,不同视场计算平均晶粒度为5.5级;图2(b)所示静态CCT试样晶粒较均匀,平均晶粒度3.5级。热变形带来的再结晶作用起到了细化晶粒的效果,注意到图2(a)中显示部分不规则晶界,对应不完全再结晶晶粒,这就意味着热变形带来的加工硬化效果并没有完全消除,这些变形引起的缺陷有可能在过冷奥氏体相变中起到作用。图2中多见贯穿晶粒的黑色贝氏体板条束组织。

图2 0.5 ℃/s 冷速下CCT试样的晶粒形貌

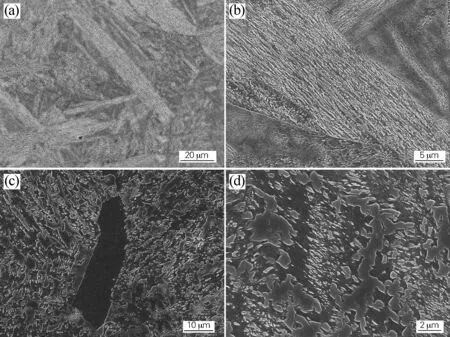

图3为动态CCT试样的扫描电镜组织。图3(a, b)为0.5 ℃/s冷速对应的低倍和高倍放大组织,颜色较浅的基体组织主要为上贝氏体,贝氏体板条束分隔区域呈现灰黑色的为马氏体;由图3(a)可以看到,上贝氏体板条发达,部分板条贯穿了原奥氏体晶粒。图3(c, d)为0.1 ℃/s冷速对应的粒状贝氏体和下贝氏体组织,下贝氏体分布在半连续的马氏体/奥氏体岛状组织(马奥岛)之间的区域,这种分布特点反映两种组织形成的先后顺序,在中温区首先形成粒状贝氏体,随着温度的降低,下贝氏体由晶粒中未转变的奥氏体形成;这里粒状贝氏体形貌与上贝氏体有一定程度的相似,体现在马奥岛的构成并不是完全无规则,而是呈现出特定的位向性,这与热变形引起的奥氏体变形带和亚结构有关[6]。图3(e, f)为0.08 ℃/s冷速对应组织,该冷速下已经出现沿晶界析出的先共析铁素体,图3(e)晶界铁素体右侧粒状贝氏体组织具有明显位向性,而晶界左侧粒状贝氏体中马奥岛分布无明显择优取向。图3(g, h)为0.05 ℃/s冷速对应组织,注意到该冷速下粒状贝氏体为主要构成组织,马奥岛之间有少量碳化物析出,需要说明的是虽然文中未配图显示,但扫描电镜观察发现该冷速下存在少量分布在晶界的先共析铁素体。

图3 不同冷却速率下动态CCT试样的显微组织

图4为不同冷速下静态CCT试样的SEM照片,图4(a, b) 为0.5 ℃/s冷速对应的组织,基体组织与动态CCT试样在该冷速下的组织类似,主要为上贝氏体和位于板条束间的马氏体组织;注意到图4(a, b)中灰黑色组织较图3(a, b)多,0.5 ℃/s冷速下静态CCT试样较多的马氏体会引起硬度增大,这一结果与下文的硬度测试结果一致;同时注意到图3(a)和图4(a) 都存在贯穿晶粒的上贝氏体板条束,可以借此分辨出该冷速下两种CCT试样晶粒度的较大差异,符合图2反映的规律。图4(c,d)为0.05 ℃/s冷速对应组织,图4(c)显示该冷速下也出现了沿晶界析出的先共析铁素体,基体由马奥岛和贝氏体铁素体构成的粒状贝氏体及下贝氏体组成。图4(d)中显示了粒状贝氏体组织间隙分布的典型下贝氏体。静态CCT试样各冷速下的粒状贝氏体、马奥岛均未出现图3中体现的明显位向特征。

图4 不同冷却速率下静态CCT试样的显微组织

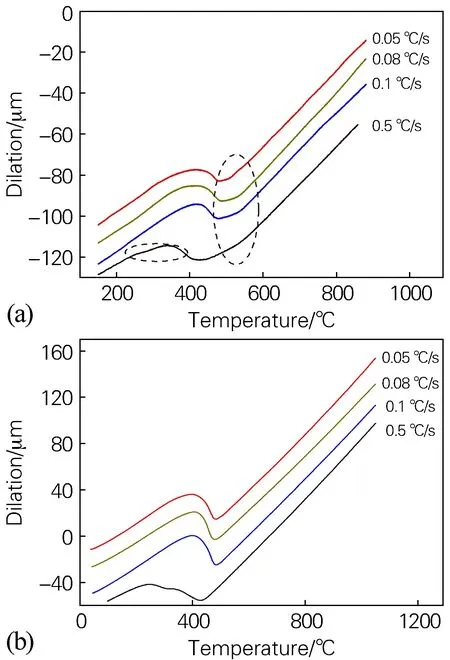

图5(a, b)分别为动态CCT和静态CCT膨胀曲线,应用切线法由400~600 ℃之间曲线的转折点可得到贝氏体开始转变温度Bs,如图6所示。值得注意的是图5(a)中右侧椭圆框线内,动态CCT曲线所有冷速下贝氏体开始转变位置呈现逐步转变规律,即各冷速对应膨胀曲线随温度降低斜率变化较慢,而图5(b)静态CCT膨胀曲线对应位置的曲线斜率变化较快;这一差异说明经过热变形的过冷奥氏体部分区域保留了变形产生的有利形核条件,相变驱动力较大,故在较高温度即开始贝氏体转变。图5中对应0.5 ℃/s的曲线相变区域与其他3条慢冷速曲线不同,两种条件下贝氏体转变后的200~350 ℃都存在明显的曲线斜率变化(图5(a)左侧框线位置及图5(b)对应位置),根据相变温度及图3和图4金相特征可推断这一变化为体积含量较大的马氏体转变,两种条件下其他慢冷速曲线上没有体现明显的马氏体转变。需要说明的是图5 中各冷速下,热膨胀曲线上没有反映出先共析铁素体相变,但图3和图4显微组织中均观察到先共析铁素体,说明两种条件下该相析出量较少,未在曲线上形成明显的转折区域,因而后续研究中也未考虑变形对先共析铁素体的影响,以及先共析铁素体对贝氏体相变的影响。

图5 热膨胀曲线

图6为由切线法得到的各冷速下贝氏体开始转变温度,随着连续冷却速率的降低,动态CCT曲线的Bs温度接近,而静态CCT曲线的Bs温度升高。相同冷速下,动态CCT试样Bs温度高于静态CCT试样,0.5 ℃/s时两者差值达到96 ℃。从热力学角度说明热变形降低了贝氏体形核的过冷度要求,促进贝氏体的形核。

图6 不同冷速下试样的贝氏体开始转变温度Bs

为分析相组成与热变形的关系,对各试样进行了残奥测定,结果见表1,随冷速降低,动态CCT试样中残奥逐渐增加,总量接近;静态CCT试样中残奥含量随着冷速降低而增加,在0.05 ℃/s时达到了28.0%,较同冷速下动态CCT试样高出13.6%。如果忽略少量先共析铁素体的影响,图3(a, b)和图4(a, b)中金相观察显示,0.5 ℃/s冷速下动态和静态CCT试样组织由马氏体和上贝氏体构成,虽然动态CCT试样残奥含量稍高于静态CCT试样,但静态CCT试样含有更多的马氏体组织,所以动态CCT试样室温组织中贝氏体含量应当较高;0.1~0.05 ℃/s冷速区间,两种条件下试样组织主要为粒状贝氏体和下贝氏体,而静态CCT试样残奥含量均较高,综合上述结果推断热变形降低过冷奥氏体的稳定性。在较快的0.5 ℃/s条件下,静态CCT试样中较多过冷奥氏体转变为马氏体,随着冷速降低,因未变形奥氏体的稳定性高于经过热变形的奥氏体,故两者残奥量差值逐步增大。变形导致过冷奥氏体稳定性降低由奥氏体中碳含量降低决定,关于这一现象已有研究发现相同规律[12-13],热变形产生的高密度位错区域或其他晶格缺陷吸引碳原子偏聚,降低了变形奥氏体中碳原子扩散能力,导致变形奥氏体的容碳能力降低。大量的残奥将增加回火工艺的难度和模块开裂风险,不利于保证成品大模块的硬度均匀性。

表1 不同冷速下试样中的残留奥氏体含量 (体积分数,%)

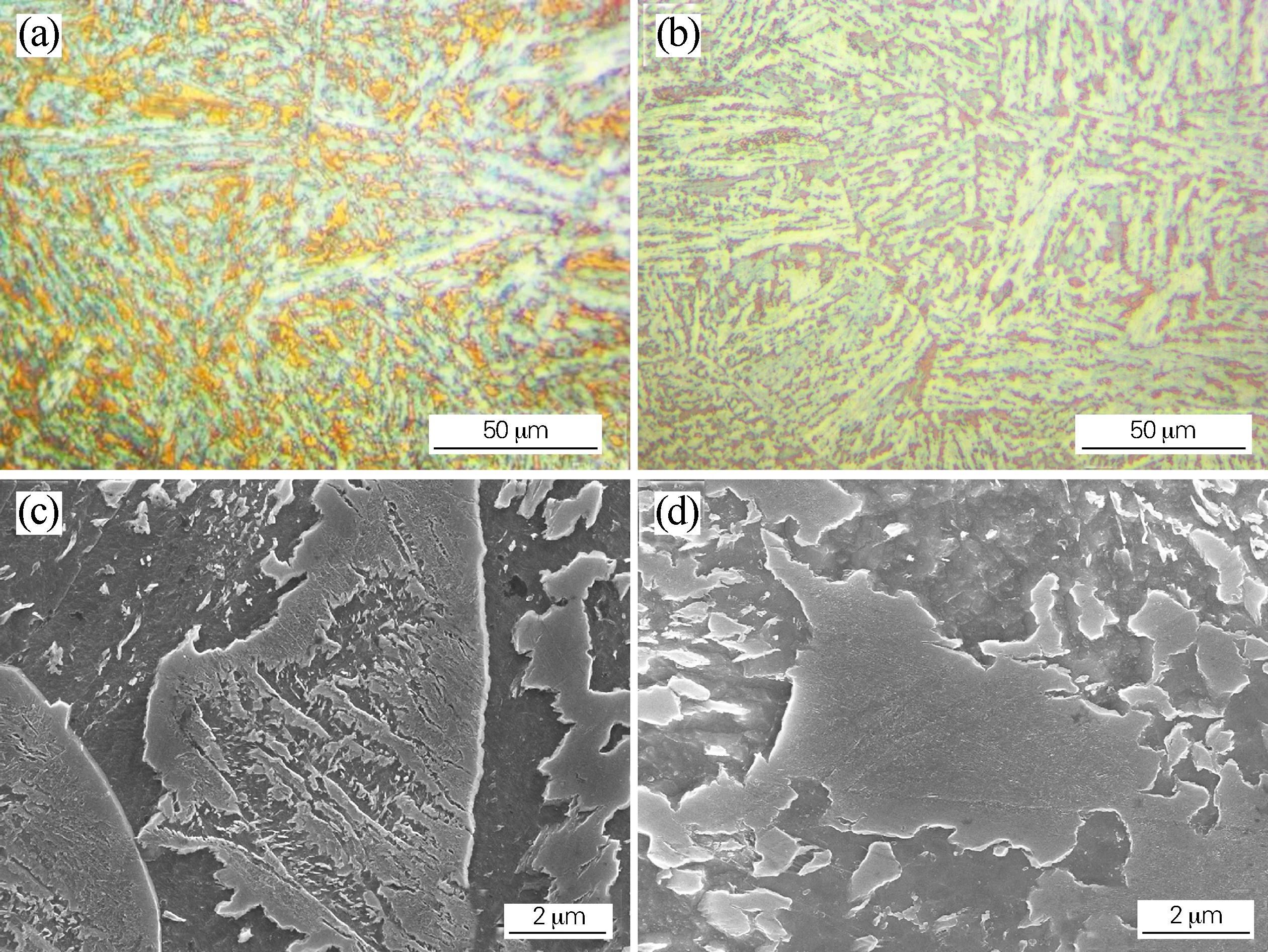

为了进一步分析0.05 ℃/s冷速下残奥量的较大差异,对两组试样进行了彩色金相和高倍扫描电镜观察。图7(a, c)对应动态CCT试样,图7(b, d)为静态CCT试样。图7(a, b)中棕色岛状组织为马奥岛,白绿色组织是贝氏体铁素体,动态CCT试样中马奥岛组织为半连续分布,静态CCT试样组织具有明显的板条特征。图7(c)显示动态CCT试样中尺寸大于2 μm的较大马奥岛中部为贝氏体和马氏体混合组织,由稳定性较差的残奥转变形成,较大马奥岛边缘以及其右侧较小的马奥岛表面形貌光滑,呈现这一特征区域一般碳含量较高[14],对应奥氏体含量也更高,图7(c)中左下角较大马奥岛也体现了同样形貌特征;图7(d)静态CCT试样组织中,较大的马奥岛表面形貌光滑,说明岛状组织中奥氏体含量较高。大量扫描电镜观察结果与上述情况符合,据此推断0.05 ℃/s冷速下,虽然低倍组织如图7(a,b)所示,两种状态下都存在大量的马奥岛,但静态CCT试样马奥岛组织中残留奥氏体含量较高,尤其是尺寸在2 μm以上的较大马奥岛组织稳定性高于动态CCT试样相应组织,印证了前述热变形降低奥氏体稳定性的推论。

图7 0.05 ℃/s冷速下动态CCT(a,c)及静态CCT(b,d)试样的显微组织

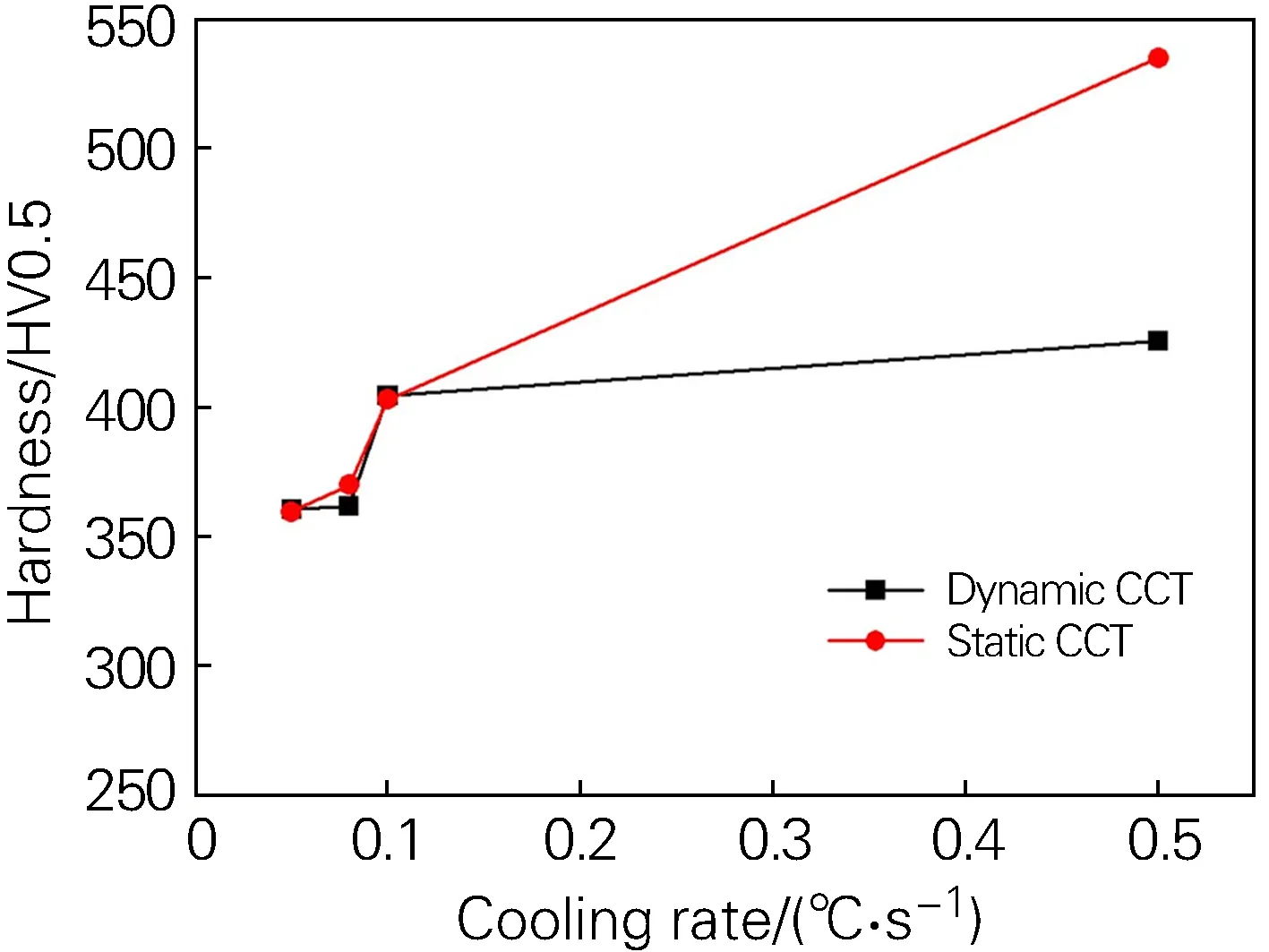

如图8所示,随冷速的减小,两种条件下CCT试样的硬度逐渐降低,在0.1、0.08和0.05 ℃/s冷速下硬度接近;0.5 ℃/s冷速下,静态CCT试样的平均显微硬度为534 HV0.5,远高于动态CCT试样(425 HV0.5),考虑到图2显示动态CCT试样晶粒度高于静态CCT试样,结合图3和图4金相可知,虽然该冷速下两种CCT试样组织均为马氏体和上贝氏体混合组织,动态CCT试样中马氏体含量小于静态CCT试样,显然细晶强化带来的硬度增量小于马氏体相的强化效果,导致静态CCT试样的硬度较高,这间接证明了该冷速下低硬度的动态CCT试样中硬度较低的贝氏体含量更高。从产品应用角度,冷速降低对应模块由表面至心部的冷却规律,较小的硬度波动区间也有利于回火调整硬度均匀性。

图8 不同冷却速率下试样的硬度

奥氏体热变形对贝氏体相变的影响很复杂,如前所述不同研究者在不同的试验条件下常常得出不同的研究结果。本研究在适用于锻造模块的试验条件下,发现奥氏体热变形促进随后连续冷却过程中的贝氏体相变。前人研究表明贝氏体转变的形核阶段伴随碳的扩散以及碳化物的形成,而高温变形中的加工硬化增加了组织中的位错和其他晶体缺陷密度,因而增加了碳偏聚的可能性,在再结晶作用未能完全消除这些偏聚和缺陷的情况下,碳的不平衡分布和碳化物形核位置的增多,将直接影响贝氏体的形核和长大;同时热变形带来的缺陷降低了奥氏体的容碳能力,导致过冷奥氏体稳定性降低,以上因素共同作用促进了贝氏体转变[15],体现在各冷速下,动态CCT试样的Bs温度均较高。而静态CCT试样中不存在变形引入的缺陷,经过较长时间的奥氏体高温区停留,组织中各种元素的分布较均匀,过冷奥氏体稳定性较高。

3 结论

1) 在适用于锻造模块的试验条件下,即1200~1050 ℃锻造温度范围内,30%压缩应变和0.0009 s-1应变速率条件下,热变形促进随后连续冷却过程中SDFT600钢的贝氏体相变。

2) 热变形会使贝氏体开始转变温度升高,促进贝氏体形核;相同连续冷却条件下,动态CCT试样贝氏体开始转变温度高于静态CCT试样,0.5 ℃/s时两者差值达到96 ℃,0.05 ℃/s时差值为32 ℃。

3) 热变形会降低过冷奥氏体的稳定性;连续冷却速率小于0.1 ℃/s时,动态CCT试样残留奥氏体含量低于静态CCT试样。