热处理冷却方式对TC10钛合金组织与性能的影响

张明玉, 运新兵, 伏洪旺

(大连交通大学 连续挤压教育部工程研究中心, 辽宁 大连 116028)

钛及钛合金具有密度小、比强度高、良好的耐高温性等优异性能[1],TC10钛合金也称Ti-6Al-6V-2Sn,名义成分为Ti-6Al-6V-2Sn-0.5Fe-0.5Cu,TC10钛合金是一种富β稳定元素的两相高强钛合金,其是在Ti-6Al-4V合金基础上发展而来的[2-3]。TC10钛合金力学性能良好、耐热性能优异而且具有良好的抗氧化性及耐蚀性,因为其优异的各项性能,被广泛应用于多个领域,例如航天航空、海洋勘探、氢氧发动机等多种设备的零部件,该合金的热加工性能良好,可加工成棒材、薄板、厚板,在飞机的大尺寸构件中应用广泛[4-5]。

目前,TC10钛合金的强化方式主要为热处理强化,该合金热处理方式主要有淬火处理、普通退火、双重退火和等温退火等。对于以上热处理工艺,朱宝辉等[6]研究了固溶时效工艺对TC10钛合金棒材组织及性能的影响,结果表明,固溶处理有软化效果,提升固溶温度,强度提高,塑性降低。经时效处理后,组织中存在次生α相,合金强度提升,塑性略有降低,时效温度提高,强化效果降低,同时塑性增强。戚运莲等[7]研究了热处理温度对TC10钛合金棒材组织与性能的影响,研究表明,TC10钛合金棒材经过70%变形量热锻时,其具有良好的强度和塑性,在经过800~810 ℃固溶处理后,棒材的强度和塑性达到良好匹配。

本文对TC10钛合金分别在β单相区(960 ℃)、α→β过渡区(940 ℃)、α+β两相区(920 ℃、900 ℃)进行加热处理,保温时间为1.5 h,再以3种不同方式(即水冷(WC)、空冷(AC)和炉冷(FC))进行冷却处理,探索不同冷却速率对TC10钛合金显微组织与力学性能的影响,以期为该合金的实际生产提供相应参考依据。

1 试验材料与方法

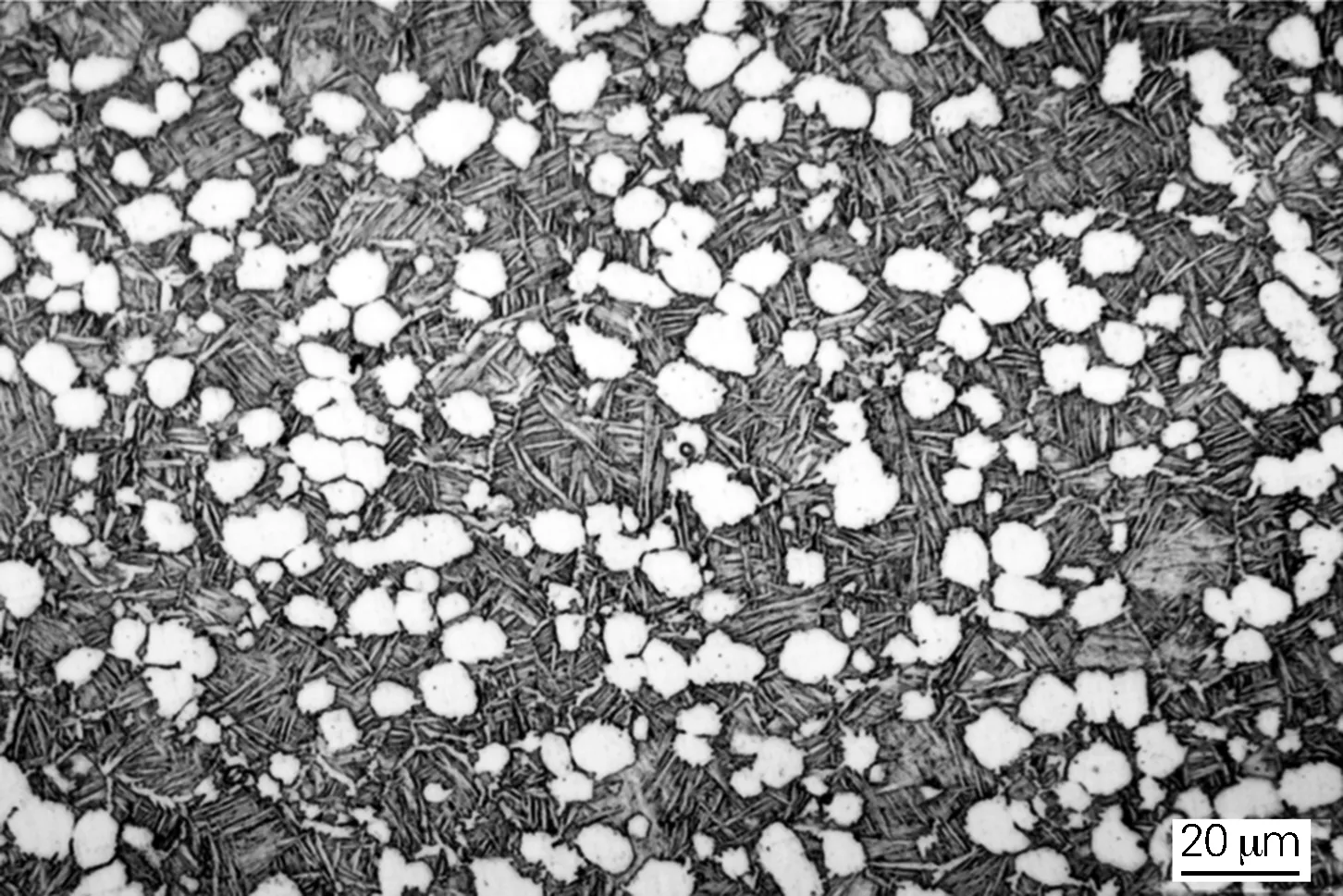

本试验的原材料为TC10钛合金棒材,具体成分(质量分数,%)为5.7Al、5.6V、2.3Sn、0.65Fe、0.65Cu,余量Ti。棒材原始锻态显微组织如图1所示,该组织为典型的双态组织,其中α相形态有两种,一种为初生α相,在基体上均匀分布,另一种为次生α相,主要在βT(β转变组织)中,原始显微组织由初生α相和βT(细条次生α相,次生α相之间黑色底为残留β相)组成。合金相变点测定根据GB/T 23605—2009《钛合金转变温度β测定方法》执行,测得其相变点为940~945 ℃。

图1 原始锻态TC10合金显微组织

将TC10钛合金棒材切割成12份,在不同温度下加热及保温后,再以3种不同冷却方式进行处理。试样冷却完成后,分别取样并进行显微组织观察、拉伸性能以及冲击性能测试,拉伸与冲击性能试样均为L向(棒材纵向)。使用OLYMPUS光学显微镜观察显微组织,使用INSTRON万能试验机进行室温拉伸性能测试,冲击性能试验采用LF5255试验机进行测试,其中拉伸及冲击试样分别依据GB/T 228.1—2021《金属材料 拉伸试验 第1部分:室温试验方法》与GB/T 229—2020《金属材料 夏比摆锤冲击试验方法》进行加工,试样具体尺寸如图2所示,冲击试样为U型缺口,摆锤刀刃半径为2 mm,拉伸以及冲击试样断口形貌使用Quanta型扫描电镜观察。

图2 拉伸(a)与冲击(b)试样尺寸

2 结果与讨论

2.1 显微组织

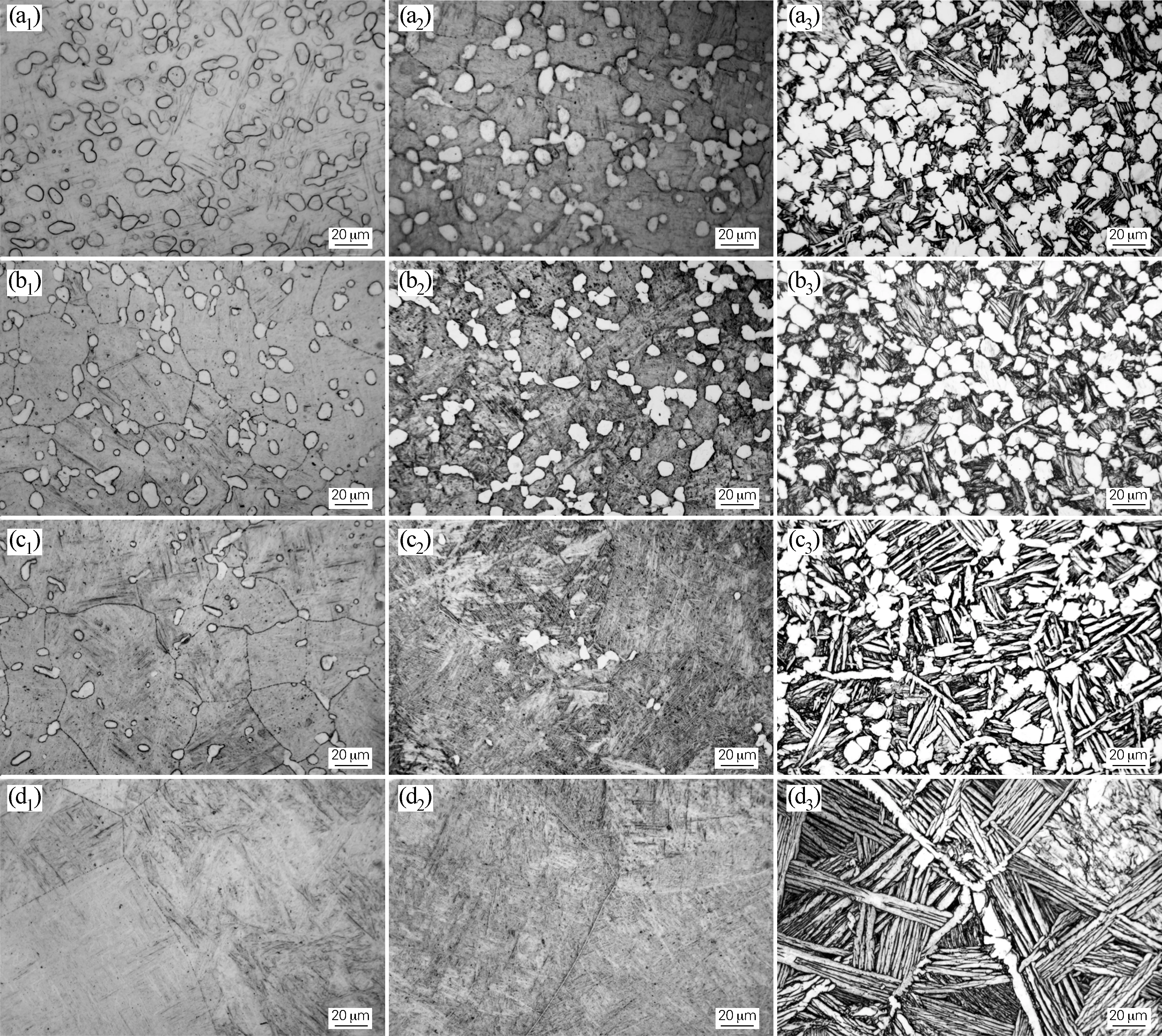

图3(a1, b1, c1, d1)为TC10合金在不同温度加热后水冷的显微组织,组织主要由初生α相(白色球状)构成,均匀且弥散分布,初生α相含量以及尺寸皆随着加热温度的升高而减少,其中拉长和扭转的初生α相变圆、变小,这是由于原始锻态组织在两相区加热时(见图3(a1, b1)),除了发生静态再结晶以外,还有部分α相向β相转变,此时的α晶粒在经历球化以及溶解等过程后,转变成为新的初生α相,此时影响初生α相的成分、分布以及形貌的因素有溶质元素的分布、晶粒取向关系和α/β界面能[8-9]。当加热温度接近相变点时(见图3(c1)),初生α相含量急剧减少;超过相变点后(见图3(d1)),组织内初生α相完全消失,β晶粒急剧长大,这是由于加热温度高于相变点时进行水冷,过冷度较大,且冷却速度较快,组织内初生α相完全消失,同时次生α相析出量减少,抑制晶界移动的阻碍消失,导致β晶粒长大。

图3 不同加热温度及冷却方式下TC10合金的显微组织

图3(a2, b2, c2, d2)为TC10合金在不同温度加热后空冷的显微组织,与水冷显微组织变化相似,均是随着加热温度的升高,初生α相含量逐渐减少,当温度高于相变点后(见图3(d2)),初生α相完全消失,并且有粗大β晶粒形成,而与水冷相比,合金空冷时,可看出显微组织出现被腐蚀的现象,这是因为在空气中冷却时,局部产生亚稳定相分解[10]。当加热温度低于相变点时(见图3(a2、b2)),组织主要由等轴α相以及βT构成,此时的等轴α相包含两部分,其中一部分为组织中没发生转变而残留的α相,另一部分为高温α相在冷却过程中所形成,βT是合金冷却过程中,由组织内的高温亚稳定β相转变为低温稳定β相和针状α相所构成[11]。当加热温度高于相变点时(见图3(d2)),等轴α相消失,β晶粒急剧长大,并有大量细针状α相弥散分布,显微组织为全片层β转变组织。

图3(a3, b3, c3, d3)为TC10合金在不同温度加热后炉冷的显微组织,与水冷和空冷相比,等轴α相尺寸粗化明显,数量增加,并有片状α相出现,这是因为炉冷过程中温度下降缓慢,原子扩散时间充裕,有利于次生α相的形核及长大,同时提供了相互合并的有利因素,导致炉冷组织的晶粒尺寸增大明显[11]。从两相区随炉慢冷时(见图3(a3, b3)),在α相和β相中产生组元的再分布,其结果是不形成弥散分解产物,而且α相和β相可保持到室温,此时组织为大量等轴α相和β转变相组成的等轴组织。当合金在β相区炉冷时(见图3(d3)),会增加α相片或β相中间层的厚度,因为恒温下受到不易活动的相界移动影响,组织粗化进行缓慢,此时显微组织为粗片层β转变组织。

由以上分析可知,当TC10合金的加热温度低于相变点,在进行冷却时,从β相中析出α相,而组织中原有的一部分α相在冷却时不发生转变,导致组织内α相的含量发生变化,组织形态发生改变,形成的组织以等轴组织和双态组织为主。当加热温度达到相变点以上,组织由单一β相构成,进行冷却时,从β相中析出α相,组织变为α相和β相,冷却速度会影响相的成分比例;水冷时,析出α相的转变较少,室温时β相处于过饱和状态,β晶粒长大明显;空冷时,相转变较充分,析出α相的转变较多,以细小针状α相为主;炉冷时,析出α相的转变更多,晶粒过度长大,且晶粒粗大,组织以长条状α相为主。

2.2 拉伸性能

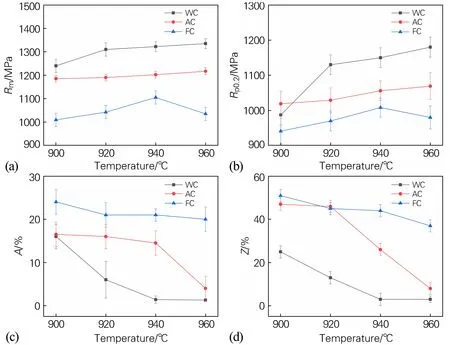

图4为不同冷却方式下TC10合金棒材的拉伸性能,其中强度方面(Rm表示抗拉强度,Rp0.2表示屈服强度),水冷后棒材的强度最高,Rm最大值为1335 MPa,Rp0.2最大值为1180 MPa,空冷次之,炉冷后的强度最低;而塑性方面(Z表示断面收缩率,A表示断后伸长率)呈现相反趋势,炉冷后合金棒材塑性良好,A值最高可达24%,Z值最大为51%,而水冷后棒材塑性较差,尤其在加热温度达到相变点以后,塑性下降明显。

图4 不同冷却方式下TC10合金的拉伸性能

水冷时,随着加热温度的升高,合金强度随之升高,而塑性下降,这是因为当加热温度位于两相区时,组织主要由等轴α相构成,β相较少,此时组织内β稳定性元素含量较高,水冷过程中β相发生转变,由于β相较少,β相主要转变为斜方马氏体α″相,随着加热温度升高,等轴α相含量减少,β相增加,组织内β稳定性元素含量降低,水冷过程中β相主要转变为六方马氏体α′相[6]。相关文献[12]指出,组织内的α″相本身具有一定软化效果,又因为α′相的硬度较α固溶体要高,导致随着加热温度的升高,合金强度提高。当温度超过相变点,强度继续增大,而塑性大幅下降,这是由于在相变点上加热处理时,β晶粒迅速长大,形成粗大的β晶粒,晶界平直、完整,这种组织内粗大的β晶粒在拉伸时,空洞容易在晶界处形成并迅速扩展,导致合金塑性降低。

空冷时,合金强度与塑性变化曲线与水冷类似,均是随着加热温度的升高,合金强度逐渐升高而塑性随之下降。文献[13]指出,次生α相的含量是影响合金强度的主要因素,当次生α相含量较高时,其间距较小,导致位错移动受阻。当加热温度升高时,组织内等轴α相含量减少,空冷时会有较多的次生α相形成,导致合金强度升高。加热温度超过相变点时,塑性下降明显,这是因为此时组织内等轴α相完全消失,而等轴α相变形协调性较好,合金发生变形时,等轴α相所承受的变形能力与βT有较大区别,βT不利于滑移的开始,导致合金塑性下降。

炉冷时,合金强度曲线先升高再降低,在相变点时强度达到最大值,而塑性曲线总体呈现出随着加热温度升高而降低的趋势。这是由于炉冷冷却速度较慢,导致组织内等轴α相的晶粒尺寸变大,合金变形时可开动滑移增多,塑性提高,但是随着加热温度升高,等轴α相含量逐渐降低,合金变形时,组织协调性较差,塑性降低[11]。而加热温度达到相变点时(见图3(c3)),βT中有大量的细小片状α相互相交错分布,此时的相界面对滑移同样具有阻碍作用,导致合金难以发生变形,强度增大。而且组织中大尺寸的片状α相与等轴α相对合金变形有相同的作用,这是由于片状α相的分布较为独立,没有互相交错分布于组织中,滑移时产生的阻力较小,导致合金有较高强度的同时又具有良好的塑性。

对于IMM算法的r个子模型,k时刻子模型j的概率μj(k),Markov矩阵中子模型i到子模型j的转移概率为pij(k)。则

2.3 冲击性能

图5为不同冷却速度下TC10合金的冲击性能,由图5可得,合金在炉冷后的冲击性能优于空冷和水冷,最大值可达43 J,3种冷却方式下的冲击性能均表现为随着加热温度的升高而降低的趋势,且当加热温度高于相变点以后,冲击性能下降明显。

图5 不同冷却方式下TC10合金的冲击性能

合金的冲击性能主要取决于两个主要因素:组织内裂纹开动以及裂纹延伸所需的能量,故合金的冲击性能主要指抵抗裂纹开动以及裂纹延伸的能力[11]。有研究指出[15],两相钛合金发生断裂时,裂纹萌生以及扩展通道主要由初生α相产生,当初生α相内的平均自由程升高时,合金的韧性随之提高,而初生α相尺寸是决定平均自由程的主要因素。由图3中显微组织可得,水冷和空冷得到的组织中初生α相尺寸较炉冷要小,而且炉冷组织中尺寸较大的片状α相不但增加相界面,在合金发生变形有裂纹萌生时,裂纹扩展路径随着α集束与α片取向的不同而改变,导致裂纹扩展路径曲折、扩展分枝较多,冲击性能提高[16]。水冷和空冷组织中的初生α相尺寸均较小,但水冷组织中包含的大量马氏体相,和空冷组织中的次生α相相比,其塑性较差,同时βT中的次生α相交错排列的特点导致裂纹扩展不连续,致使空冷的冲击性能高于水冷。综合3种冷却方式来看,合金在两相区加热时,冲击性能均高于单相区,这是因为在两相区热处理时,组织为双态组织(水冷、空冷)和等轴组织(炉冷),其晶粒尺寸小于单相区加热形成的粗大β晶粒。通常情况下,细小的晶粒会增加晶界总面积,导致裂纹在扩展时需要越过位错结构的晶界更加复杂,消耗能量变大,冲击性能提高,而晶粒尺寸变大,裂纹扩展时能量消耗减小,冲击性能降低[17]。

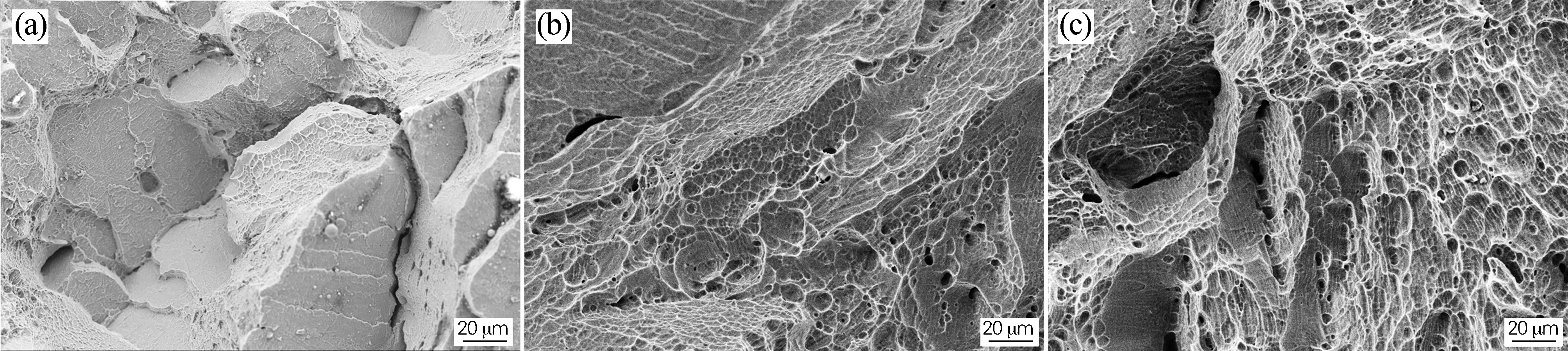

2.4 拉伸断口微观形貌

分别选取两相区900 ℃与单相区960 ℃两个典型温度观察拉伸断口微观形貌。由图6可得,加热温度在两相区时,不同冷却方式下TC10合金的断口形貌中都可以清晰地看到等轴韧窝和解理面,高低起伏明显。其中水冷和空冷韧窝变浅且尺寸较小,这是因为冷却较快,组织中等轴α相含量以及尺寸减小,α/α相界面、α/β相界面和β/β相界面相应减少,由于两相接触晶界面积减少,合金在拉伸断裂过程中受到的晶界阻碍下降,所形成韧窝尺寸和深度较小。冷却速度较慢时,韧窝尺寸变大,深度较深,这是由于此时组织中以析出的等轴α相为微孔形核核心源,通过微孔形核、长大与聚合的方式使合金产生裂纹、扩散、断裂,由于析出等轴α相尺寸较大,在微孔聚合长大过程中使韧窝尺寸变大。

图6 两相区900 ℃加热后不同冷却方式下TC10合金的拉伸断口微观形貌

由图7可知,加热温度在单相区时,不同冷却方式下断口表面特征均为结晶状,撕裂棱明显,此形貌为脆性断裂基本特征,这是由于合金组织中等轴α相消失,合金拉伸时,粗大β晶相粒导致合金发生脆性断裂,性能急剧下降。水冷得到断口形貌与其他两种冷速所得形貌不同,其断口形貌除了体现出明显解理断裂特征外,在裂纹垂直传播方向上分布着较多的撕裂棱,在撕裂棱内部仅有少量较浅韧窝;而合金炉冷后的断口形貌与空冷相似,其断口形貌除了具有解理断裂的特征之外,在断口表面存在一定数量的撕裂棱,同时也分布着大量细小的韧窝,韧窝的数量和深度均优于水冷时断口形貌。

图7 单相区960 ℃加热后不同冷却方式下TC10合金的拉伸断口微观形貌

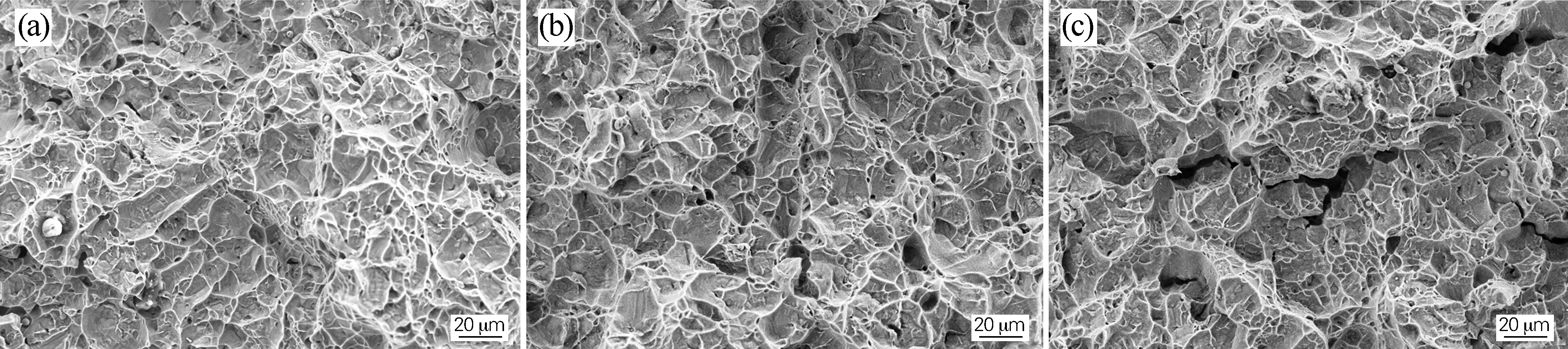

2.5 冲击断口微观形貌

冲击断口同样选取两相区900 ℃与单相区960 ℃两个典型温度观察其形貌。由图8可得,加热温度位于两相区时,3种冷却方式下冲击断口微观形貌均由大量韧窝以及解理面构成,水冷与空冷形貌接近,而炉冷中,除存在韧窝和解理面外,发现断口形貌高低起伏明显,这是由于片状α相具有一定厚度,在断裂时对裂纹的扩展有阻碍作用,导致裂纹扩展路径变得曲折,因此合金的断口呈现出高低起伏的崎岖形貌。在炉冷组织中有明显的二次裂纹,形成二次裂纹需要额外能量,而且二次裂纹可以有效地抑制裂纹扩展,会提高冲击性能,这与合金冲击性能数值相符合。

图8 两相区900 ℃加热后不同冷却方式下TC10合金的冲击断口微观形貌

由图9可得,加热温度位于单相区960 ℃时,3种冷却方式下的冲击断口微观形貌表明合金具有较差的冲击性能。在水冷后的冲击断口形貌中,发现其脆性断裂的撕裂棱和解理状小平面尺寸较大,表明水冷后合金的冲击性能最差;炉冷后的冲击断口形貌中包含很多较浅韧窝,此时断裂类型为混合型断裂,体现其具有较好的冲击性能,与实际测试结果一致。

图9 单相区960 ℃加热后不同冷却方式下TC10合金的冲击断口微观形貌

3 结论

2) 3种不同冷却方式下,水冷和空冷后合金的强度随着加热温度的升高而升高,其中水冷后合金的Rm最大值为 1335 MPa,Rp0.2最大值为1180 MPa。炉冷后合金的强度在温度处于相变点处达到最大值,随后下降。而合金的塑性均随着加热温度的升高而降低,其中炉冷后合金棒材塑性良好,A值最高可达24%,Z值最大为51%。

3) 合金在炉冷后的冲击性能最高,最大值为43 J,3种 冷却方式下的冲击性能均表现为随着加热温度的升高而降低,且当加热温度高于相变点后,冲击性能下降明显。

4) 当加热温度在两相区时,3种冷却方式下合金的拉伸和冲击断口形貌包含韧窝和解理面,高低起伏明显。当加热温度在单相区时,拉伸断口形貌为结晶状,撕裂棱明显,冲击断口具有晶间断裂特征。