某型仪表透明塑料罩多抽芯注塑模具设计

杨 炫,赵 源,张 伟,符书豪,王 超

(贵州航天天马机电科技有限公司,贵州 遵义 563000)

0 引言

注塑成型工艺指在一定温度下将粘合成流体的弹性塑胶塑料在高速及高压的条件下注入到注塑模具中成型的一种加工工艺[1],由于其具有成型塑件尺寸小和精度高、可用于成型复杂不同类型的塑件及成型效率高的三大优点[2],该技术已成为塑料加工成型的重要加工方法。

注塑模具是注塑成型工艺的重要工具,流体塑料被注射进模具中并在其中成型,不合理的模具将会导致塑件成型后出现各种缺陷,从而致使塑件报废,进而增加成本[3-7]。仪表透明塑料罩是保护仪表设备的重要工具,在仪器生产行业占有重要的地位,本研究以某型仪表透明塑料罩为研究对象,对其注塑模具进行设计,可为仪表罩的生产制造提供一定的参考价值。

1 塑件结构分析

图1所示为该透明塑料罩的二维图,该仪表罩的外形尺寸为R125 mm的圆盘部分,厚度最大为35 mm,侧面有两个结构相似的卡扣,材料选用了PC材质,利用UG三维软件对其进行三维模型的建立,建立的三维模型如图2(a)所示,由图2(b)塑件的壁厚分析可知,塑件的壁厚较为均匀,圆弧部分及顶面的壁厚为2.5 mm,其余部分的壁厚为1.5 mm。

该塑件属于小型塑件,侧面存在的卡扣孔洞需要设计对应的抽芯机构对其进行成型,考虑到整体的生产效率及模具的加工方便,采用一模四腔的型腔布局方案最为合理,型腔的布局结构示意图如图3所示,四个塑件在型腔中均匀布置,呈中心对称分布。

2 模具结构设计

2.1 浇注系统的设计

注塑模具的浇注系统是流体塑料进入到模具型腔的通道,它对流体塑料的流动状态及流向起着决定性的作用,浇注系统主要由主流道、分流道、浇口及冷料穴组成。在浇注系统设计前,需确定浇口的位置,由于该塑件的整体壁厚较薄,将浇口设置在塑件的顶平面处最为合理,一方面避免了流体塑料对型腔的直接冲击,另一方面则可以保证型腔的均匀填充。该塑件的浇注系统选用了浇口套式的主流道、圆形主分流道及扁平副分流道、扁平侧浇口及Z形冷料穴的组合形式。

图4为主流道的结构尺寸示意图,经计算,主流道的L为135 mm,d为5 mm,D为9.7 mm,r为1.5 mm。

主分流道直径取8 mm,长为332.6 mm,副分流道宽度取10 mm,长取40 mm,末端15 mm设置有15°的扩张段,浇口厚度为2 mm,冷料穴位于分流道末端,直径设置为8 mm,深度为20 mm,设置Z形拉料杆,设计的浇注系统如图5所示。

2.2 成型零件的设计

成型零件即组成模具型腔的基体,成型零件一般包括动模型腔、定模型腔及型芯,在设计成型零件前,需确定模具的分型面,即动模型腔及定模型腔的结合面,分型面应尽量选择在塑件的最大轮廓、尺寸精度要求低及便于塑件脱膜的位置,本文考虑到抽芯机构的布置,将分型面选在了仪表罩的下底面处,布置的位置如图6所示,分型面的上侧为定模侧,下侧为动模侧,塑件的外表面成型依靠定模侧成型,而内表面的成型分配在动模侧。

接着对型腔的尺寸进行计算,计算公式如下:

凸模的径向尺寸设计公式:

l=[(1+K)l1+3/4Δ]-δz

(1)

凸模的高度尺寸设计公式:

h=[(1+K)hs+2/3Δ]-δz

(2)

(3)

凹模的轮廓尺寸设计公式:

L=[L1(1+K)-3/4Δ]+δc

(4)

凹模深度尺寸计算公式:

H=[(1+K)Hs-2/3Δ]+δ

(5)

其中,l—凸模径向尺寸;h—凸模的高度尺寸;hs—深度方向的公称尺寸;l1—径向公称尺寸;Δ—尺寸公差;K—平均收缩率;L—凹模的轮廓尺寸;H—凹模的高度尺寸;δ—注塑模具磨损量;δz—注塑模具制造工差;L1—塑件的对应尺寸。

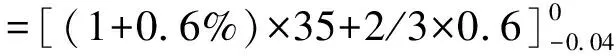

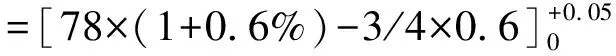

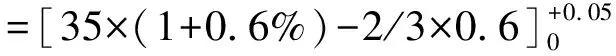

仪表罩的外形尺寸为220 mm×78 mm×35 mm,最大收缩率取0.8%,最小收缩率取0.4%,制件允许公差取0.6 mm,根据式(3),可得平均收缩率为0.6%。则仪表罩的径向外形尺寸为220 mm,模具型腔径向制造公差取0.05 mm,根据式(1)得凸模径向尺寸:

型腔的高度制造公差取0.04 mm,则凸模的高度尺寸根据式(2)得:

型腔的高度制造公差取0.04 mm,则凸模的高度尺寸根据式(5)得:

根据仪表透明罩的投影面积、高度及结构特点,确定了动模镶块的外形尺寸为600 mm×310 mm×50 mm,定模镶块的结构尺寸为600 mm×310 mm×44.5 mm。设计的成型零件如图7所示。

2.3 抽芯机构的设计

抽芯机构用于抽离与开模方向不一致的型芯,按照抽芯动力源的不同,抽芯机构可分为斜销抽芯机构、液压抽芯机构及手动抽芯机构,本塑件抽芯部分抽芯距离较短且所需抽芯力较小,选择经济简单的斜销抽芯机构,该抽芯机构主要由成型元件型芯、运动元件滑块、传动元件斜销、锁紧元件锁紧块及限位元件限位钉。

抽芯力计算公式如(6)式所示,计算得抽芯力为870 N。抽芯距离测量为2.5 mm,取4.5 mm的安全距离,设计抽芯距离为7 mm。

F=F阻cosα-F包sinα=Alcp(μcosα-sinα)

(6)

式中:F—抽芯力,N;F阻—抽芯阻力,N;F包—包紧力,N;A—型芯成型部分的截周长,m;lc—型芯成型部分的长度,m;p—单位面积上的包紧力,Pa;μ—塑料与型芯之间的摩擦因数,一般取0.2~0.25;α—型芯成型部分的拔模斜度(°)。

斜销最小工作直径的计算公式如下:

(7)

式中,d—斜销工作直径,cm;F—抽芯力,N;Hk—有效开模行程,m;[σ]W—抗弯强度,MPa,一般取300 MPa;α—斜销斜角(°)。

计算可得斜销最小直径为20 mm,取24 mm,可得斜销斜角为18°。抽芯机构采用分体结构式,型芯锁在滑块上,滑块通过L形导滑槽滑动,设计的抽芯机构如图8所示。

2.4 推出机构及冷却水道的设计

本研究选用机动推杆推出机构作为设计方案。首先需计算出推出距离,即在推出元件作用下,塑件与相应成型表面直线位移或角位移,本仪表透明罩不存在旋转结构,只需采用直线推出,测量得推出距离为30 mm,每个塑件内底面均匀设置4支推杆,推杆直径设置为5 mm,推杆长度215.5 mm,推杆的布置位置如图9所示。

根据流量选择直径为10 mm的冷却水道。分别在定模型腔、动模型腔内部设计了冷却水道。定模型腔内的冷却水道布置形式如图10(a)所示,动模型腔内的冷却水道需要避开推杆布置,并且需要保证一定的安全壁厚,设计的冷却水道如图10(b)所示。

3 模具整体装配及工作原理

3.1 模具的整体装配

模具的整体装配即将所有设计的各部分结构系统装入到模架中,模架选用了大水口的二板模,采用UG三维软件进行模具的整体装配,设计完成的模具装配图如图11所示,图11(a)为动模部分的装配图,图11(b)为定模部分的装配图。二维图如图12所示。

3.2 模具的工作原理

注塑模具可分为两大部分,即定模部分及动模部分,定模部分主要由定模座板、定模板、定模型腔、斜导柱、导套、定位圈及浇口套组成,剩余部分则为动模部分,定模部分固定在注塑机的喷嘴位置,不能移动,而动模部分固定在注塑机的移动座上,可随移动座进行移动,首先移动座带动动模部分逐渐与定模部分合拢,其中推出机构逐渐复位,待模具完全合拢后,注塑机喷嘴将流体塑料喷入到模具中,待塑件在型腔中完全凝固后,注塑机移动板又带动动模部分开模,塑件由于张紧力会留在动模型腔内,接着推杆将塑件顶出,最后对模具进行清洗喷漆处理,进行下一循环。

4 结论

本研究以仪表透明塑料罩为研究对象,首先在充分分析其结构尺寸的基础上,确定了注塑模具采用一模四腔的型腔布局结构,然后对模具的浇注系统、成型零件、抽芯机构、推出机构及冷却水道进行了设计计算,最后完成了模具的整体装配及工作原理的阐述。