钛合金加工整体立铣刀分屑槽设计研究*

洪培强

(厦门金鹭特种合金有限公司,福建 厦门 361021)

0 引言

钛合金因具有高比强度、高比刚度、耐腐蚀等特点,在航空航天、轮船和化工等行业拥有较大的市场前景,但同时该材料切屑卷曲大、导热性低,并易形成硬化层,是典型的难加工材料[1-2]。为保证加工效率,实际加工通常采用低切削速度、小进给量、大背吃刀量的加工方式[3]。因此,带有分屑槽结构的长刃型立铣刀在钛合金加工中得到广泛应用。

目前,关于分屑槽的研究方向主要集中在以下几个方面:第一,利用有限元仿真,结合切削用量和加工参数,探究分屑槽对切削排屑干涉的影响规律[4-6];其次,根据刀具具体设计要求,优化分屑槽刀具的磨削加工工艺[7];最后,对于特定铣刀,研究分屑槽槽型对刀具温度、切削力和应力的影响,提高刀具寿命[8-9]。虽然在钻头、PCB铣刀等特定刀具的分屑槽槽型设计具有一定的研究进展,但对于通用型长刃立铣刀,分屑槽的设计仍停留在经验阶段,缺乏系统性设计方法。

为此,本文通过有限元仿真,根据钛合金加工长刃立铣刀切削刃的热力分布得出分屑槽的有效设计参数,并通过正交分析[10],得出该设计参数对刀具切削寿命的影响程度,最终得到立铣刀分屑槽设计的最佳参数匹配。为通用型长刃立铣刀的分屑槽系统性设计提供行之有效的思路。

1 分屑槽立铣刀模型建立

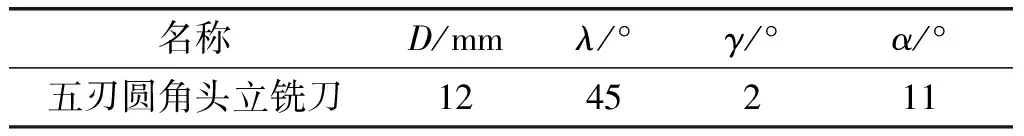

为分析分屑槽对立铣刀切削力热分布的影响,采用UG建立D12*40*100五刃圆角头长刃立铣刀仿真模型,如图1所示,立铣刀结构参数如表1所示,分屑槽采用等槽宽设计,槽宽0.2 mm,槽深0.2 mm。立铣刀材质采用硬质合金YT14,加工材料采用钛合金TC4。

表1 五刃圆角头立铣刀结构参数

图1中,W为分屑槽宽度,H为分屑槽深度。

表1中,D为立铣刀刀具刃径,λ为螺旋角,γ为周刃前角,α为周刃后角。

为简化计算,截取五刃圆角头立铣刀仿真模型带分屑槽部分3 mm。采用自适应网格划分方法,对TC4采用侧铣加工,如图2所示,侧铣加工参数如表2所示。

表2 侧铣加工参数

2 分屑槽加工受力分析

以表2参数进行侧铣加工,采用ABAQUS仿真,切削刃受力分布如图3所示。

由图3可知,分屑槽两端应变较切削刃其他部分更显著,同时,由于分屑槽的影响,相邻刃在分屑槽相同位置进给量是其他位置的2倍,导致切削刃产生应力集中,增大发生破损的风险。因此,分屑槽的结构设计直接影响刀具切削刃的受力分布和使用寿命。分屑槽的具体设计参数为分屑槽宽度、深度和长度。

另一方面,在加工过程中,切削刃磨损时,分屑槽前端宽度会变大,若采用常规分屑槽定槽宽设计,分屑槽后端存在与被加工工件干涉的风险,使刀具产生振动,降低刀具寿命和加工表面质量。故分屑槽宽度采用变宽度设计,具备自动补偿功能,如图4所示。

图4中,Wmin为分屑槽前端宽度,Wmax为分屑槽后端宽度。

3 分屑槽关键设计参数识别

由上文可知,立铣刀分屑槽的主要设计参数为分屑槽前端宽度Wmin,分屑槽后端宽度Wmax,长度L和深度H。根据实际生产需求,D12的五刃圆角头立铣刀分屑槽设计参数的取值范围为0.05 mm≤Wmin≤0.2 mm,0.1 mm≤Wmax≤0.5 mm,0.3 mm≤L≤2.0 mm,0.2 mm≤H≤1.0 mm。该范围在保证刀具加工效率的同时,刀具使用寿命不会产生过大的波动。

为比较设计参数对刀具的受力影响,利用有限元仿真模拟侧铣试验,并采用正交分析法,建立四因素三水平的因素水平表,分析前端宽度、后端宽度、长度和深度对刀具使用寿命的影响程度。以表2所示加工参数仿真,切削刃应力为判定基准,刀具应力越小、分布越均匀,刀具使用寿命越高,因素水平表如表3所示。

表3 分屑槽设计参数因素水平表

经计算各设计参数与应力曲线如图5-图8所示。

由图5-图8可知,Wmax对刀具应力影响最显著,即分屑槽设计是最重要的结构参数。刀具应力随着Wmax增加逐渐变大,但Wmax≥Wmin,Wmin大于0.125 mm后对刀具应力影响较小,同时刀具应力同样随着L增加逐渐变大,在H=0.6 mm时刀具应力最小。因此,硬质合金D12五刃圆角头立铣刀分屑槽最佳参数为Wmin=0.125 mm,Wmax=0.3 mm,L=0.3 mm,H=0.6 mm。

4 实验验证

为验证优化后带分屑槽整体立铣刀的加工效果,分别制作图1所示D12*40*100五刃圆角头立铣刀和分屑槽优化后的五刃圆角头立铣刀,如图9所示,分屑槽如图10所示。以后刀面磨损宽度0.3 mm作为刀具磨钝基准,以表2铣削参数进行对比实验。

经实验可知,优化前铣刀铣削140 min,后刀面磨损0.304 mm;优化后铣刀铣削180 min,后刀面磨损0.307 mm,刀具使用寿命提高28.6%,刀具后刀面磨损如图11所示。因此,优化后的分屑槽可有效降低钛合金加工用整体立铣刀侧铣时的刀具磨损,提高刀具使用寿命。

5 结论

通过有限元仿真结合铣削实验分析,在本文设定的加工条件下,获得结论如下:

1)经仿真分析可知,分屑槽前端宽度、后端宽度、长度和深度会直接影响刀具的受力分布和散热条件,并影响刀具的使用寿命。

2)经仿真和正交分析,对刀具切削刃受力影响程度排名依次是分屑槽后端宽度、前端宽度、深度和长度。因此,应优先设计分屑槽后端宽度和前端宽度,在保证刀具切削效率的前提下,之后再决定分屑槽的深度和长度。

3)经对比实验,分屑槽优化后刀具使用寿命提高28.6%,表明分屑槽优化可有效降低钛合金加工用整体立铣刀侧铣时的刀具磨损,提高刀具使用寿命。