桁架式轮轨行走桥面吊在钢箱桥梁悬拼安装施工中的研究及应用

张 宇

1. 上海市机械施工集团有限公司 上海 200072;

2. 上海面向典型建筑应用机器人工程技术研究中心 上海 200072

跨通航河流安装大跨度钢箱桥会在施工过程中遇到很多限制。通常的施工方法有浮吊安装法、节段悬拼法等。浮吊安装法需要具有一定起重能力的浮吊及配套的河道中加设临时支撑。悬拼安装的方法通常是将桥面吊固定在已有的桥梁结构上,利用运输船舶将构件运至待装位置,桥面吊将构件吊起,并与原有结构完成对接[1-2]。如果遇到河道需要正常通行,则这2种施工方法都会受到影响。本文以某新建桥梁项目为案例,旨在研究桁架轮轨式桥面吊在桥梁悬拼安装中的应用,为类似项目的施工提供参考。

1 工程概况

某桥梁新建工程处于中心城区水陆交通繁忙地段,且新建桥梁位于2座既有老桥中间,与既有老桥间距约3.75 m。周边紧邻居民楼,施工期间老桥正常通行,下方河域也不能停航。桥梁平面线形为直线和平曲线段组合,曲线半径为1 200 m,新建桥梁为3跨变高连续钢箱梁结构,跨径分别为63、107、70 m。其中,107 m跨位于河域正上方。P1—P2、P3—P4为边跨,可以利用起重设备完成安装。P2—P3为中跨将跨越河流,且桥梁坡度由跨两端向中心逐渐减小,P2、P3轴起始位置处最大有5.4‰坡度,至桥梁跨中位置坡度减小为0。桥梁断面为单箱单室断面,两侧有翼缘结构,顶、腹、底板均设纵向加劲肋,腹板设竖向加劲肋,具体如图1所示。

2 工程难点

本工程需保证原有老桥正常通行,无法停靠运输及起重设备完成P2—P3中跨的安装。受河道通航限制,利用船舶运输构件或采用浮吊等水上吊装设备直接安装都很难实现。综上分析,结合工程特点,对桥梁悬拼施工工艺及设备展开研究,旨在利用已安装完成的P1—P2跨、P3—P4跨悬拼安装P2—P3跨。利用P1—P2跨作为构件的运输道路及桥面吊的拼装场地和始发场地,采用运梁车梁上运梁,桥面吊通过平移、起吊、旋转、落架完成待装桥面的施工。

悬拼施工中常用的桥面吊由主框架、起升系统、平移系统构成。主框架由主梁、立柱、斜撑杆等组成。平移系统是为整机移动设计的由平推油缸、滑道等构成的步履式平移系统。提升系统的功能是实现待安装桥面的提升及定位安装。主梁一般为箱形杆件,为了满足桥面吊装时结构承载需要,设计了斜撑杆等结构用以提升主梁能力。但结合本项目的特点,分块的待装桥面需要竖向运至桥面吊下方,起吊后移动到桥面吊前端,再进行旋转安装,这就对桥面吊的结构提出了较高的要求。

综合本项目复杂的施工环境及悬拼施工的技术路线要求,桥面吊设备需满足以下要求:桥面吊受力支承位置在间隔8 m的腹板位置;满足长度为15.7 m构件旋转的空间要求;能适应桥面平曲线线形要求;能适应桥面纵向的坡度变化;桥面为变高连续梁,断面为非对称,起吊时姿态能够控制;本桥梁为无斜拉索结构,需要控制桥面吊支承在桥面上时对桥面产生的荷载,要对设备进行轻量化设计。

3 研究内容

3.1 桁架式轮轨行走桥面吊研究

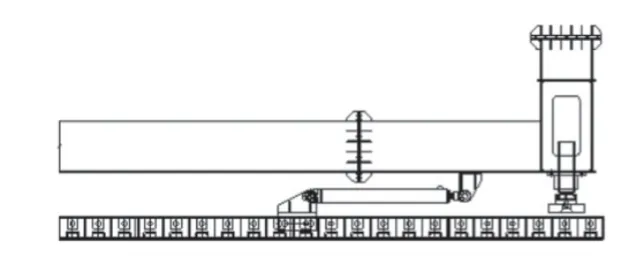

为了满足本工程桥面的安装要求,对桥面吊的结构和功能进行研究,具体的设备构成如图2所示。

图2 桥面吊结构组成

提升小车主要包括纵移车、横移车,均为轮轨行走式结构。纵移车实现构件纵向往复移动。横移车包含行走机构及提升机构,实现构件的横向往复移动及升降动作。桁架式主梁为三角桁架结构,可以分段安装,各个分段采用销轴连接,便于拆装和运输。桁架内部有检修走台,主梁顶部焊接导轨及端部止挡块,2根桁架式主梁间有端部连接架。桁架式主梁通过连接销轴连接,主梁横向之间通过端部连接架连成一体。前支腿、后支腿为格构式结构,上部与主梁采用高强螺栓连接,下部通过高强螺栓连接到大车行走机构上。大车行走机构可以在轨道上往复运动,便于将设备快速移动到待安装位置。回转吊耳可以实现构件的旋转。特制吊具分别通过销轴与回转吊耳、待装钢箱梁连接。设置在前、后支腿根部的顶升系统,用以吊装前将桥面点转换并临时固定于桥面上。

为使待装桥面有充分的旋转空间,提升小车将钢箱桥面吊运至最前端,并旋转90°,桥面吊主梁将承受较大弯矩,经设计计算,将桁架式主梁优化为三角桁架结构,可提高承载力,并实现结构轻量化。同时,三角形桁架结构也可以便于设置安全走道,方便设备的操作及检修。与常规桥面吊的箱形主梁对比,桁架式主梁优势明显(图3)。

图3 主梁三角桁架结构

通常,桥面吊纵向移动利用液压纵移油缸(图4)的伸缩实现整机移动,但纵向滑移轨道很难适应在变坡度及平面曲线线形变化的桥面上滑移。因此,大车行走结构设计为轮轨式行走机构。行走车轮行走于钢轨上。行走机构与前、后支腿采用销轴连接。桥面吊行走到坡度变化的桥面上时,行走结构可绕销轴转动,实现整机自由行驶,提高行走效率(图5)。桥面吊行走轨道的铺设根据结构受力特点,布置在纵向通长腹板位置,可减少或者避免轨道下方桥面板的加固措施(图6)。轮轨式的行走结构还可用于一定半径的弯轨行走,满足平面曲线桥面的悬拼安装要求。

图4 液压纵移油缸

图5 大车行走适应坡度变化

图6 行走轨道铺设位置示意

旋转吊具与特制吊具通过销轴连接。本项目的桥面为变高度桥面,每个分段的重心位置不同。利用信息化建模技术,在桥面深化设计阶段,计算分析确定构件重心位置,在桥面加工阶段,对称于重心位置设置吊耳,保证吊装状态特制吊具受力均匀,使构件保持平衡状态(图7)。

图7 特制吊具与构件连接示意

为了快速地将构件运输到桥面吊下方,设计了运梁小车,往复运动运输构件。运梁小车由变频电机驱动的行走机构、搁置横梁、姿态调整块等构成(图8)。行走机构为轮轨式,可以快速、灵活移动,同时采用了变频电机,可以实现起制动时无级变速,确保构件在运输过程中安全、平稳。姿态调整块用于使构件运输时就保持就位时的倾斜姿态,减少或避免就位后各个方向姿态的调整。

图8 运梁小车示意

3.2 大跨度钢箱桥跨河悬拼安装施工工艺研究

本工程中P1—P2跨、P3—P4跨能够采用分段加工、临时支撑以及高空散拼相结合的施工工艺,利用2台400 t履带吊同步跨内吊装,边退边吊,完成安装。P2—P3跨则因施工环境复杂,不具备采用履带吊、浮吊等设备安装的条件。因此,选用了利用桁架式轮轨行走桥面吊悬拼安装的施工工艺。具体流程如下:

1)步骤1:在已完成安装的桥面上铺设轨道,分别在P1、P4轴处利用起重设备将桥面吊拼装完成。大车行走安装于轨道上,提升机构停在指定位置,保证整机的倾覆性安全可靠(图9)。

图9 拼装完成的桥面吊

2)步骤2:将桥面吊沿轨道开行至最前端位置,顶升系统顶起桥面吊,至大车行走机构脱开轨道,利用销轴将桥面吊与桥面上预设的连接耳板可靠连接,使桥面吊着力点从大车行走转换到桥面连接耳板上(图10)。

图10 将桥面吊连接于桥面连接耳板

3)步骤3:将待安装桥面分段利用运梁车运行至桥面吊下方(图11)。

图11 步骤三示意

4)步骤4:将待安装桥面与桥面吊的特制吊具连接,升钩至最高点。

5)步骤5:桥面吊提升机构带载运行至桥面吊前端适当位置,保证桥面分段在旋转90°的过程中与支腿不干涉(图12)。

图12 步骤五示意

6)步骤6:将待安装桥面下降至适当高度,做旋转准备工作。

7)步骤7:启动旋转吊具,使桥面旋转90°。

8)步骤8:桥面吊提升机构向后运行,至桥面分段到达拼接位置。

9)步骤9:桥面吊提升机构下放,至拼接标高,精确校正定位后,焊接连接桥面。

10)步骤十10:桥面吊提升机构沿主梁轨道向后行驶至初始位置。等待解除桥面吊与桥面连接,大车行走落入轨道,向前行走一个工作长度,准备进行下一步安装作业(图13)。

图13 步骤十示意

悬拼施工安装中,控制施工过程中桥梁线形的变化尤为关键。因此,需要按照施工步骤对每个工况进行有限元分析。分析时考虑施工过程中桥面吊产生的载荷、温度对桥面结构的影响等因素,计算出每一个施工步骤对结构产生的变形,并设置合理的预调值,用以补充施工过程产生的竖向变形,同时各分段两侧的拼缝加工时把转角对拼装的影响考虑进去,确保成桥后线形满足设计要求。

4 结语

桥梁的悬拼工艺在大跨度桥梁安装中会应用的越来越广泛,而桥面吊作为悬拼工艺的首选设备,也是施工工艺研究的工作重点。

本工程中研究的桁架式轮轨行走桥面吊,打破常规结构,以其结构承载力高、行走灵活、设备轻量化等优点,有效解决复杂线形的钢箱桥悬拼施工难题,为桥梁安装提供了一定的技术借鉴。