基于ABAQUS的金属波纹管成形分析及应用研究

吴京祥,王志辉,王兆峻,李建雄

(多立恒(北京)能源技术股份公司,北京 100124)

0 引言

金属波纹管作为密封元件,其密封性可靠、互换性好,在各行各业中有广泛的应用。图1为在一种压力气体充装设备上的手阀组件设计图,采用了双层不锈钢波纹管作为主要的密封件。在以往的充装设备设计中,常采用O形密封圈作为密封件,密封效果具有一定的局限性。该充装设备需要考虑到充装介质的广泛性,要求既能充装液化石油气,又能充装其他燃气;同时对温度变化具有一定的适应性,要求既能适应南方酷热天气充装,又能适应极寒天气的充装,以及在相当长的一段时间内,密封部件要具有免维护性。基于以上原因,在该充装设备的设计中,摒弃了O形密封圈作为密封件的传统设计方案,采用了以不锈钢波纹管为主要部件的密封结构。

图1 手阀组件设计图

采用了金属波纹管的密封结构,将采用密封圈结构的动密封变成了易于控制和维护的静密封,对于机械结构设计来讲,带来了很多的便利之处。金属波纹管密封结构的难点仅仅在于波纹管本身的成形工艺性、使用过程中的载荷承受能力及使用寿命。

金属波纹管成形传统的工艺方法是用橡胶弹性体胀形,近些年来多采用管材液压成形(内高压成形)的方法来实现,即以管材为坯料,通过向管材内部通以高压液体并轴向进给补料,通过冲头把管坯压入到模具型腔进而成形出所需工件的一种加工方法。

对于管材液压成形(内高压成形),哈尔滨工业大学苑世剑教授领导的科研团队长期以来做出了很多出色的工作[1-3]。具体到波纹管的内高压成形,也有许多研究者从多角度进行了研究。夏彬[4]在中小直径波纹管的成形研究中给出了液压成形工艺参数对波峰成形高度及壁厚减薄的影响。唐志东[5]应用DYNAFORM分析软件并结合试验验证,分析了轴向进给、成形内压、厚向异性系数对波纹管壁厚减薄率的影响。简翰鸣等[6]通过工艺试验方法对多层不锈钢波纹管的整体液压成形进行了分析,对于工艺路径和参数取值进行了系统的研究。李凯等[7]基于ANSYS/LS-DYNA有限元分析软件,在相同的轴向进给位移条件下,获得了不同的内压对小直径薄壁U形波纹管的壁厚减薄率分布的影响规律,给出了成形质量合格的小直径薄壁U形波纹管的成形内压范围。王勤生等[8]对不同冷加工成形方式和固溶处理前后的波纹管进行了应力腐蚀试验,并对测试结果进行了比较,分析了固溶处理和不同冷加工成形方式对波纹管抗应力腐蚀性能的影响。

关于波纹管应用方面的文献也有很多。张道伟等[9]对波纹管在拉伸条件下的外压稳定性进行了试验研究和非线性有限元分析,结果表明拉伸位移对波纹管的外压稳定性有不利影响,失稳是由于某一波纹局部区域的大量塑性变形而产生的。王洪斌等[10]利用有限元软件ANSYS,采用瞬态动力学分析法对双层金属波纹管进行抗冲击性能分析,得到了双层金属波纹管冲击加速度响应曲线和位移响应曲线。于颖等[11]以单位质量下波纹管的补偿量最大为目标函数,对波纹管的结构参数进行优化设计。陈晔等[12]采用了理论分析及非线性有限元分析的方法探讨了单纯内压载荷及内压-轴向压缩位移载荷下U形无加强波纹管平面失稳的应力判据。

本文以充装设备上使用的不锈钢波纹管为例,通过ABAQUS有限元分析工具,模拟波纹管的成形工况下的应力和变形分布;并进一步模拟在先期塑性变形和残余应力结合外压及轴向位移约束的条件下波纹管工件的应力和变形分布,以及工件各单元上疲劳寿命的分布。

1 波纹管的成形分析

1.1 ABAQUS的非线性分析方法

波纹管的液压成形体现为几何非线性(即成形过程中有较大的形变)、边界非线性(即在工具与坯料之间及坯料相互之间的接触),以及材料非线性(即在应力大于比例极限后,应力-应变表现出来的非线性关系)。基于非线性分析的3个特点,ABAQUS有限元分析软件提供的ABAQUS/Standard隐式求解器,采用Newton-Raphson算法,将分析过程划分为一系列的载荷增量步,在每个增量步内进行多次的迭代,得到合理的解后,再求解下一个增量步,所有增量响应的总和就是非线性分析的近似解[13]。

1.2 波纹管成形的建模方案和边界条件的设定

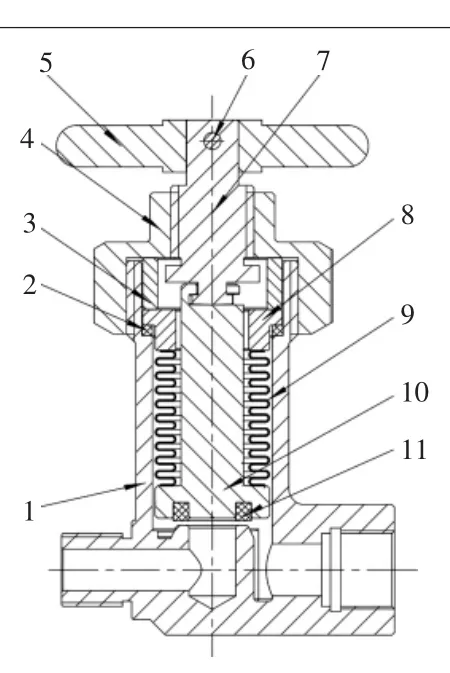

如图2(a)中的双层不锈钢波纹管,在内高压成形的波纹管工件基础上,两端直管段采用激光切除,方便于焊接附属结构并方便安装。在做成形仿真时,可按照3波的结构进行分析,如图2(b)所示。

图2 双层波纹管结构示意图

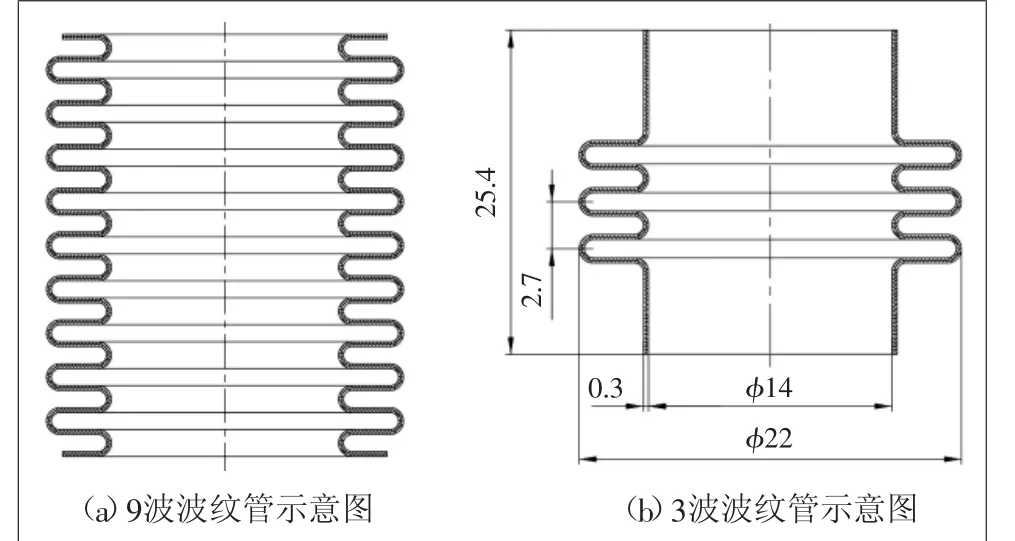

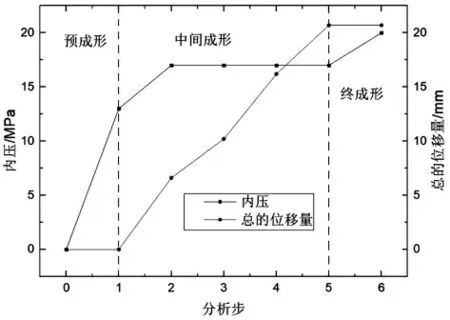

波纹管坯料,采用某种奥氏体不锈钢,弹性模量E为2.06×105MPa,泊松比μ为0.28,比例极限σp为175MPa,屈服强度σ0.2为205 MPa,极限强度σb为520 MPa,其塑性特性如图3所示。单层坯料厚度为0.15 mm,考虑到成形过程中的补料,坯料长度取46.1 mm,采用了四节点双线性轴对称四边形缩减积分单元。两端压边及内外2层坯料均设定接触关系。分析步按照工艺顺序来进行设置,即预成形阶段、中间成形阶段、终成形阶段、成形完成阶段。波纹管内压载荷和冲头补料总位移的施加路径曲线如图4所示。按照图4,预成形阶段,内压从零开始匀速上升13 MPa;中间成形阶段,按照加载曲线补料,位移值到20.7 mm,即每波补料高度为6.9 mm,模片叠合在一起,内压从13 MPa增加到17 MPa,然后保持;终成形阶段,补料结束,内压从17 MPa增加到20 MPa,工件与模具内腔完成贴合,调整内应力;成形完成阶段,内压为零,两半模的各模片与工件脱离,上下冲头与工件脱离。

图3 不锈钢真实应力-真实塑性应变曲线

图4 内压加载曲线和位移曲线

1.3 仿真结果分析

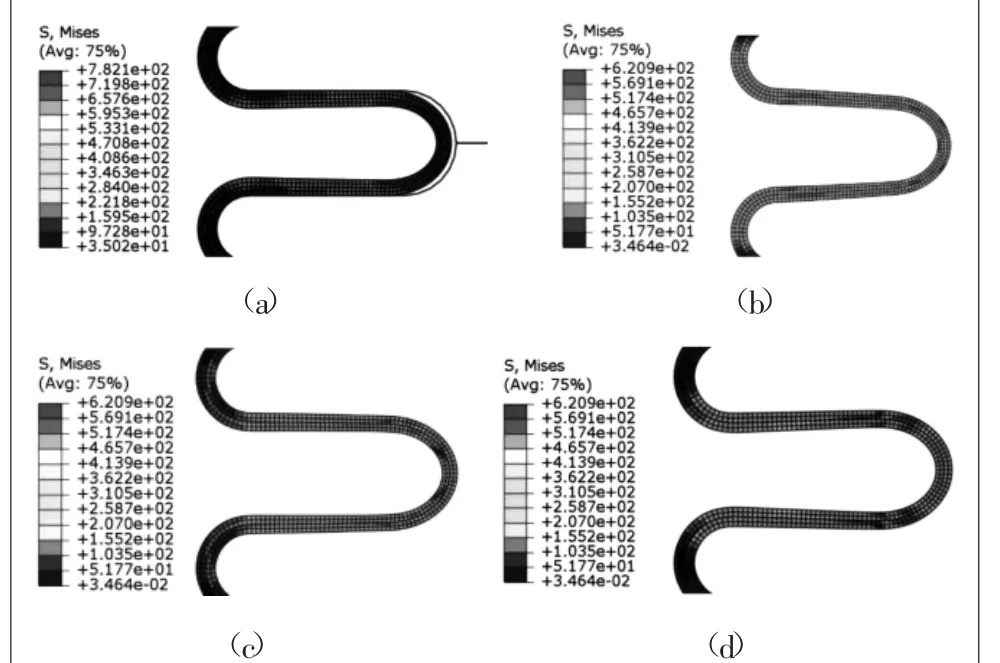

图5(a)~图5(d)是预成形、中间成形、终成形及成形完成阶段的Mises应力分布。

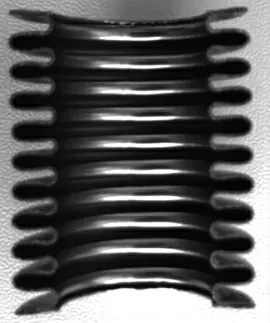

图5(a)为预成形阶段,内压力使模片之间坯料产生径向的流动并产生塑性变形,最大Mises应力为311.5 MPa。图5(b)为中间成形阶段,内压力和冲头补料的作用使模片之间坯料继续沿径向向外的流动并产生塑性变形,最大Mises 应 力 为790.3 MPa,流动应力上升明显,波峰处的材料明显减薄。图5(c)为终成形阶段,贴模状况有一定改善,需要指出的是,处于经济性考虑,终成形阶段的内压无法提升太多,因此无法做到完全贴合模具内腔,根据使用条件,外形尺寸偏差对于波纹管在本项目中应用无影响。图5(d)为成形完成阶段,内压为零,两半模的各模片与工件脱离,上下冲头与工件脱离,此时材料有一定程度的回弹量,并且由于不均匀的塑性变形,导致工件内有不均匀的内应力产生,该内应力对后续工艺有重要影响,如图5(d)的A和B两区域的残余应力为最大。图6为9波波纹管成形后的工件图。

图6 波纹管工件

2 波纹管的使用工况分析

2.1 预定义场的设置

考虑到成本控制,成形的波纹管不经热处理及固溶强化等措施,直接用于生产线使用。成形过程中的变形和残余应力直接影响到使用工况。应用ABAQUS软件的Predefined Field(预定义场)功能,在使用工况下事先加载Predefined Field,再设定边界条件。加载Predefined Field后,应力及变形状态同成形工况分析中的最后一个增量步的状态。

2.2 使用工况的边界条件和载荷施加方式

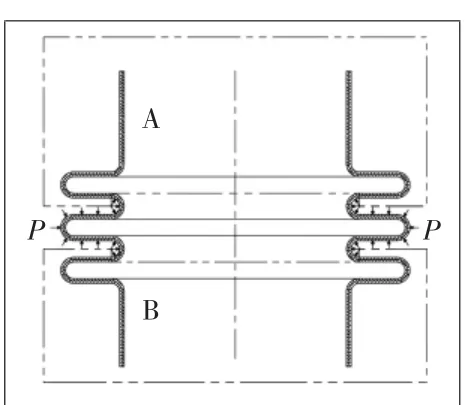

波纹管的使用状态是:波纹管一侧拉伸1.5 mm,压缩1.5 mm,进气口活门处保证最大3 mm的开口高度。由于我们采用简化模型模拟9波的波纹管,如图7所示,A区域固定,B区域按照U2方向产生相对位移。按照长度来算,9波波纹管长度为9.5倍的波距,简化模型为1.5倍波距,简化模型的刚度为9波波纹管刚度的6.33倍,因此可设定简化模型的拉伸和压缩相对位移数值约为0.237 mm,可模拟9波波纹管实际的使用工况,如图7所示。使用过程中施加外压P数值为2.5 MPa。

图7 简化模型加载区域图

2.3 仿真结果分析

图8为简化模型加载的结果。由于预定义场的影响,工件中的内应力始终保持在比较高的数值,由于加工硬化的影响,流动应力相应地提高。图8(a)为坯料内高压终成形阶段的Mises应力分布情况,此时的单元Mises应力为材料的流动应力;图8(b)为B区域U2向相对位移-0.237 mm时的应力分布,此时工件处于轴向受拉;图8(c)为B区域U2向相对位移为0时的应力分布,此时工件只受到介质的外压作用;图8(d)为B区域U2向相对位移+0.237 mm时的应力分布,此时工件处于轴向受压。

图8 工件不同阶段的Mises应力分布

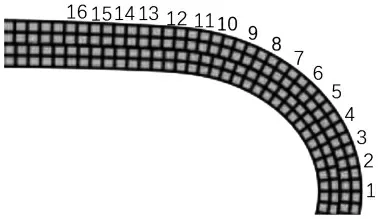

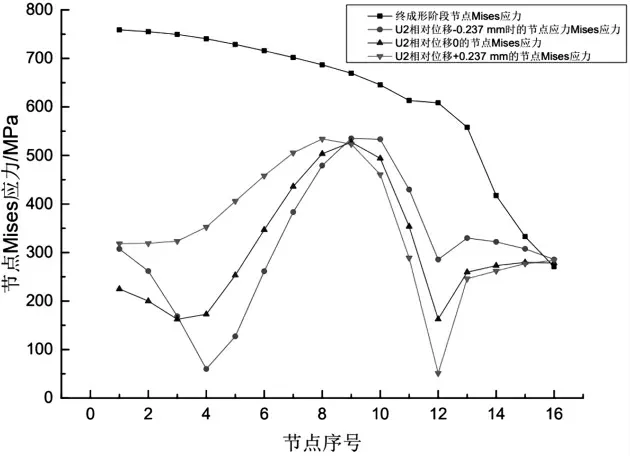

如图9所示选取工件波峰位置外层坯料部分节点,Mises 应 力 如图10所示。

图9 节点分布图

图10 节点在不同相对位移工况下的Mises应力

从图10可见,4号节点和12号节点,最大应力和最小应力的差值相对较大;9号节点的最大应力和最小应力的差值相对最小,但应力值处于比较高的数值。16号节点,节点处单元发生二次塑性变形,流动应力比成形时有所提高,长期来看,工件材料受力处于流动应力以下的弹性阶段。从分析结果来看,先期成形阶段的残余应力和变形与后续工况的复合作用的结果影响了工件的使用工况下的应力分布和使用寿命。

2.4 寿命分析

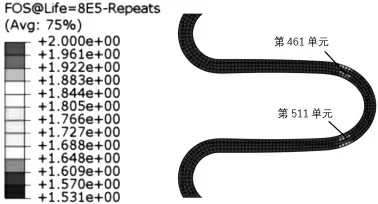

应用ABAQUS/FE-SAFE模块结合2.3节中的应力分析,进行疲劳寿命的分析。交变的载荷项如图7中的U2相对位移,在ABAQUS分析步里将U2设定为1E-03,在FE-SAFE里的载荷序列为(0,-0.237,0,+0.237,0)加到数据集中,材料的S-N曲线由系统根据输入的弹性模量和强度极限,采用默认值,强度因子项目里取设计寿命为800 000个循环。

如图11 所示,第461单元和511单元的强度因子均值为1.6985,为计算区域内疲劳寿命最短的单元。

图11 疲劳强度因子分布

3 结论

1)本文系统地应用ABAQUS有限元分析工具,分析了金属波纹管的成形工况、使用工况,并且借助ABAQUS/FE-SAFE模块进行了疲劳寿命的分析,为该类工件的相关设计提供了一条有效途径。

2)通过本文分析可知,金属波纹管的内高压成形工艺影响了波纹管的流动应力和残余应力;在波纹管使用工况下的应力分析和疲劳分析要充分考虑到加工硬化、残余应力,以及成形过程中壁厚减薄量等因素。

3)在金属波纹管成形后不做强化或者热处理的前提下,要将预定义场作为一个先决条件加在工件边界条件的设定之前。从分析结果来看,先期成形阶段的残余应力和变形与后续工况的复合作用的结果影响了工件的使用工况下的应力分布和使用寿命。

4)在使用工况下,不排除金属波纹管发生二次塑性变形的可能,其结果是提高了该处的流动应力。