三维正交机织复合材料与玄武岩纤维层压复合材料的防弹性能分析研究

刘元坤,李年华,陈虹,艾青松,姜联东

(1.北京航天试验技术研究所,北京 100074;2.北京航天航天雷特机电工程有限公司,北京 100074)

0 引言

个体防护装备是为执行特殊任务的军警人员提供生命防护的具有特定功能的组合装备[1-4]。在国际形势风云变幻的时代背景下,个体防护装备的发展日新月异,目前防弹类的个体防护产品主要有防弹衣、防弹头盔、防弹插板、防弹盾牌以及防弹装甲等[5-6]。为了更好地发展个体防护装备以适应任务执行人员的实际需求,高防护性能必不可少,新材料的开发和防护结构的设计是防弹装备未来发展的重要方向[7-9]。

1 试验部分

1.1 主要原材料和设备

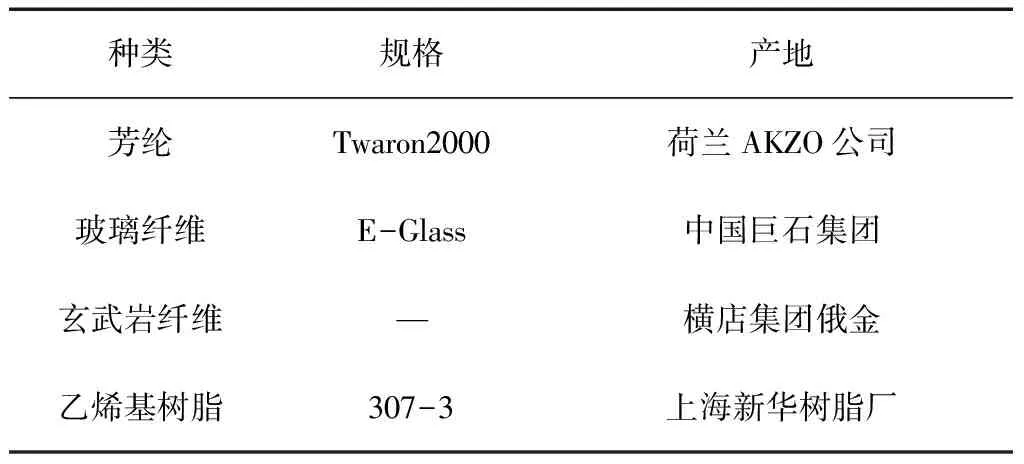

根据试验原料进行防弹靶板的制备,所用原料信息见表1。

表1 实验原料信息

主要试验设备:剑杆织机,由上海东华大学纺织学院自行改造的剑杆织机;真空设备以及附件,包括真空泵、真空锅、真空膜和导流管等。

1.2 防弹复合材料的制备

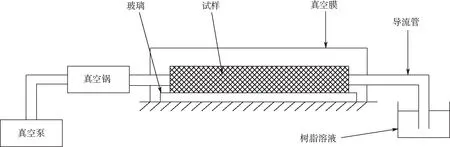

以不饱和树脂(乙烯基树脂)为基体,通过真空辅助树脂传递模压法进行复合材料的制备。具体制备过程为:

(1)纤维织物织造,并将纤维织物填充在密封的模腔中。

(2)利用真空压力使液态树脂注入模腔浸润纤维,并用真空膜封住上表面。

(3)固化成型得到最后产品。

真空辅助树脂传递模压法复合材料成型工艺如图1所示。将成型后的三维正交机织复合材料尺寸裁切为30 cm×20 cm,厚度为1.5 cm;玄武岩纤维层压复合材料尺寸裁切为30 cm×20 cm,厚度为0.5 cm。

图1 真空辅助树脂传递模压法复合材料成型工艺图

1.3 弹道实验测试

弹道实验是在中国兵器工业集团第五三研究所弹道实验室完成,靶前测速点距靶板距离3.4 m,弹体垂直于靶体平面贯穿复合材料靶板。弹体是56式7.62 mm钢芯穿甲燃烧弹,质量是7.69 g,直径是7.62 mm,子弹的速度通过装药量加以控制和改变。

2 实验结果与分析

2.1 弹道测试结果

对制备所得三维正交机织复合材料和玄武岩纤维层压复合材料防弹靶体分别进行5次钢芯弹的实弹冲击试验。弹体的速度为300~800 m/s,弹速通过调整弹药量进行控制。

测试发现子弹穿出复合材料靶体后基本没有变形,忽略子弹的变形和散失的热量,认为子弹动能的损失就是复合材料靶体所吸收的能量。子弹的动能损失计算公式如下:

(1)

其中,mp为子弹的质量(kg),Vs为子弹的入射速度,Vr为子弹穿靶后的剩余速度。

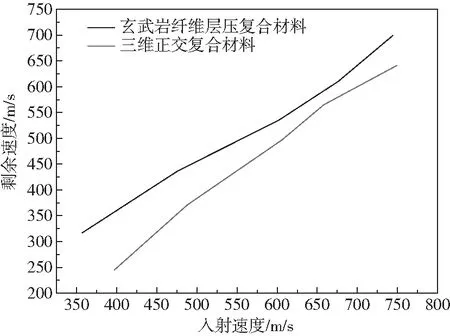

根据打靶测试得到三维正交复合材料与玄武岩纤维层压复合材料防弹靶板的入射速度—剩余速度曲线如图2所示。

图2 入射速度—剩余速度曲线

根据靶板入射速度—剩余速度曲线关系得到弹道测试的靶前速度和靶后速度,并通过式(1)计算得到弹体穿透靶板过程中的动能损失,进而得到三维正交复合材料与玄武岩纤维层压复合材料的弹道测试结果。

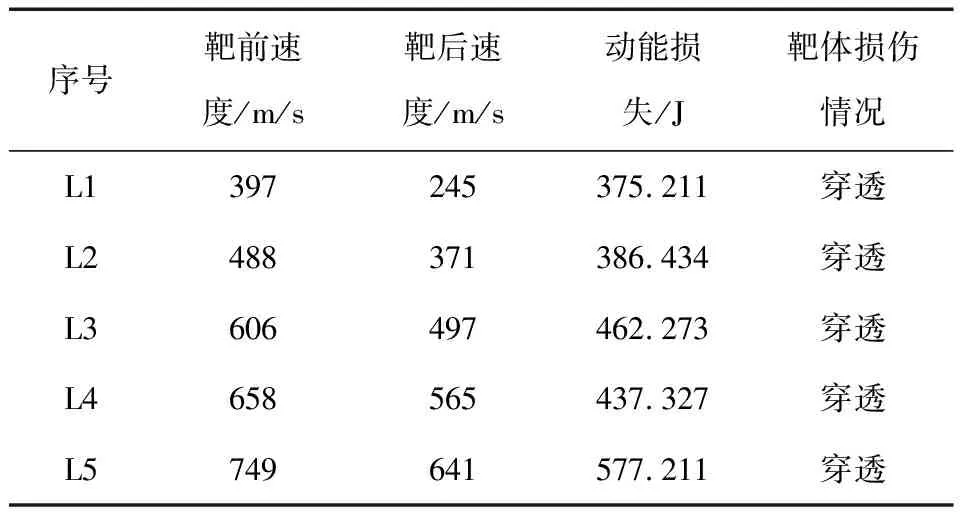

三维正交复合材料的弹道测试结果见表2。

表2 三维正交复合材料的弹道测试结果

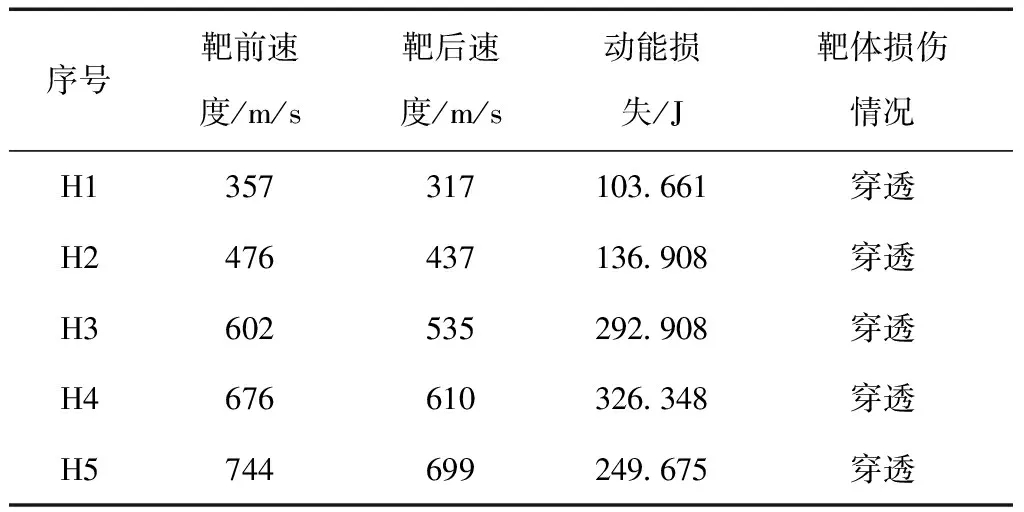

玄武岩纤维层压复合材料的弹道测试结果见表3。

表3 玄武岩纤维层压复合材料的弹道测试结果

2.2 弹道防护性能衡量指标

2.2.1 总能量吸收(Ea)

根据能量守恒,靶板的总能量吸收值即弹体在穿透靶板过程中的能量损失值,即Ea=Ek。

(2)

2.2.2 比吸能值

比吸能值即靶板单位面密度上的能量吸收值,是评估材料防弹性能的一个重要指标。它是靶板吸收能量与靶板面密度之比,其数值的大小代表着材料防弹性能的好坏[10]。比吸能计算公式如下:

BPI=Ea/AD

(3)

式中:AD——靶板的面密度。

2.2.3 靶板单位厚度的能量吸收Eh

假设弹体吸收的能量都是被靶板吸收,靶板吸收的能量全部被厚度方向上的材料吸收所得出的相应的理论计算值。计算公式如下:

Eh=Ea/h

(4)

式中:h——靶板的厚度。

2.2.4 弹道性能指标测试结果

根据弹道测试结果,并通过各项弹道防护性能衡量指标计算公式进一步计算得到三维正交复合材料与玄武岩纤维层压复合材料的弹道性能指标测试结果。

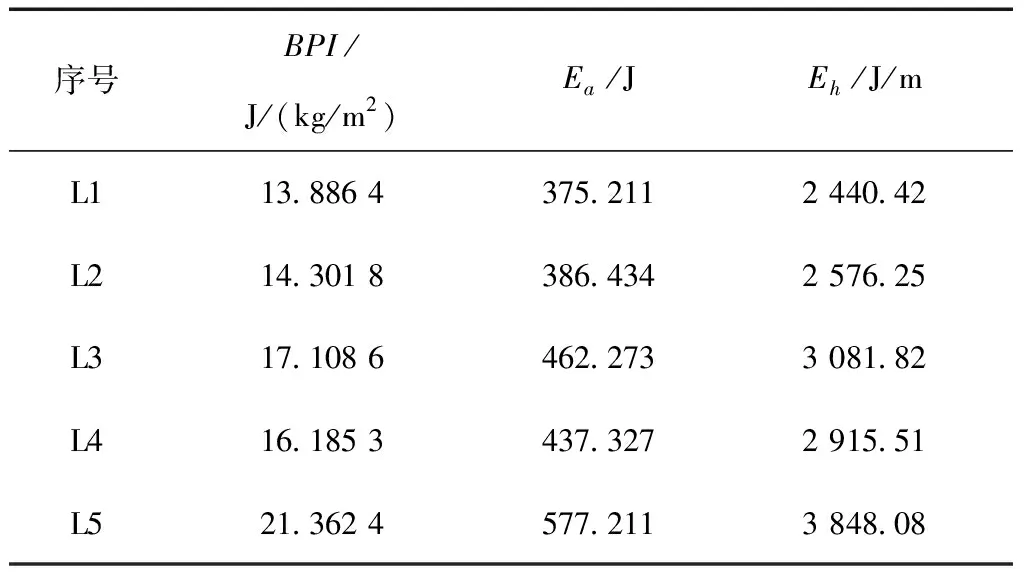

三维正交复合材料的弹道性能指标测试结果见表4。

表4 三维正交复合材料的弹道性能指标测试结果

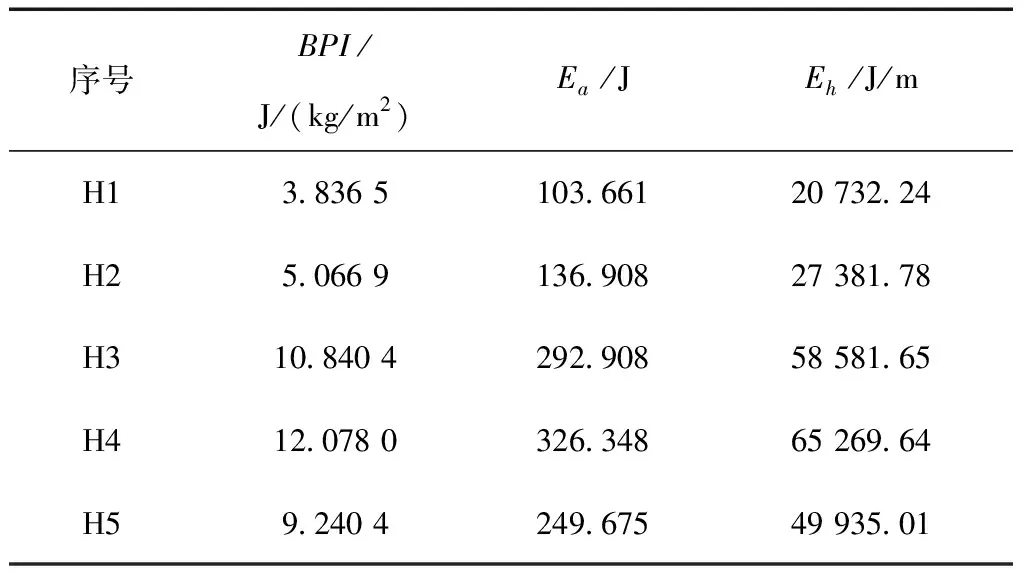

玄武岩纤维层压复合材料的弹道性能指标测试结果见表5。

表5 玄武岩纤维层压复合材料的弹道性能指标测试结果

2.3 结果分析与讨论

2.3.1 纤维复合材料防弹机理

传统的弹道理论认为[11-14],织物对弹体的抗冲击性是因为织物吸收了弹体冲击的动能。弹体冲击靶板后将产生应力波,应力波沿着纤维的轴向传播,能量吸收速率是波速的函数,而波速根据单纱法向弹道冲击理论,子弹法向冲击纱线时,纵波波速:

(7)

其中E为高应变率下的弹性模量,ρ为纱线体积密度。

由此得出,要产生较高的波动速率,需要纤维有较高的模量。但并不是纤维的模量越高就越好,模量的不断提高会逐渐增强纤维的脆性,最终降低对应变能量的吸收。玄武岩纤维的模量远高于芳纶和玻璃纤维,在弹体冲击的过程中不能及时进行能量的传递、吸收和释放,使得玄武岩纤维层压复合材料靶板的各项弹道性能指标均低于三维正交机织复合材料[15-18]。因此,防弹材料除了具有一定的模量之外,还要有较好的延伸率、断裂韧性、高比强度,并且能在高应变率下保持好的性能。

防弹材料由传统金属材料不断向纤维发展的重要原因不仅在于轻量化,还因纤维材料对于能量的吸收和缓冲效果也十分优异。纤维受到冲击时,若纤维的纵轴向垂直于弹体的入射方向,则纤维受冲击载荷的瞬间产生的压力波沿纤维纵轴向传播,达到纤维的末端后又变为拉伸波反射回来。此时,拉伸波沿着轴向向弹着点移动,从而带动同一方向上物质流动,纤维所受的拉应变的大小是跟冲击速度相关的,并且连续来回反射的应力波扩大了拉应变,拉应变增大就增加纤维对能量的吸收值。此外,纤维受冲击时,应力波还会产生一个沿着轴向垂直方向的传播,其运动方向和弹体的前进方向一致,沿着纤维的横向传播,横向波产生的应变超过纤维的屈服点就会使纤维产生断裂破坏。纤维断裂后发生原纤化,原纤化作用进一步消耗弹体的能量。如果弹体仍具有多余的动能,则进一步发生侵彻直至弹体动能完全被消耗掉。若靶板较薄,则它被弹体穿透。

2.3.2 不同纺织结构形式对防弹性能的影响

根据表2和表3的弹道测试结果,发现三维正交机织复合材料的能量吸收值远远大于玄武岩纤维层压复合材料,二者不同的织物空间结构是其中重要的影响因素[19-21]。

三维正交机织物经向和纬向纱束在平面内垂直交织或排列,以提供复合材料的面内性能,而贯穿于结构厚度方向上的Z向接结纱束则提供材料的结构稳定性。由于厚度方向上增强纤维的存在,将增加复合材料层间剪切强度,减少分层现象,提高织物的抗冲击性能以及弯曲疲劳性能。三维正交机织物的理想结构示意图如图3所示。经纱、纬纱和Z向纱三个系统上的纱线均相互两两垂直,各个纱线之间没有任何的缠结和卷曲,经向和纬向纱线在平面内成垂直排列,而层压复合材料由于织物组织使得经纬向纤维相互交织,限制了纤维束的侧向移动能力[22,23]。因此,在高速冲击下,层压复合材料的防弹性不如三维正交立体结构,主要在于层压复合材料不能够提供更大的抗弯刚度,在厚度方向上也没有维持面与面之间的联结力,导致厚度方向上的弯曲变形挠度大,更容易产生变形破坏。尽管层压到一定程度后,复合材料有一定的厚度,但是这个厚度和三维立体结构的厚度不同,因为三维立体在厚度上一个整体,而层压复合材料是层压形成的,在受到高速冲击的弹体时,束缚的结构不利于应力波的来回传播,从而降低了它的防弹性能。

图3 三维正交机织物结构示意图

2.3.3 树脂基体对防弹性能的影响

复合材料的防弹机理以及吸能机制与传统防弹材料的存在着很大区别,主要在于复合材料中引入了基体,而基体必须能与纤维一同伸长、断裂,才能使复合材料最大限度地吸收弹体的冲击能量。因此,基体必须具有较高的断裂延伸率,还必须具有一定的阻燃性能。因为吸收能量的过程,也是材料温度升高的过程,所以基体材料的选择、优化设计以及制备工艺技术等对复合材料的防弹性能影响很大。

对于抗高速冲击的防弹复合材料,树脂基体的选择以及配比工艺显得尤为重要。树脂基体不同,能量吸收能力是不一样的,并且差别很大。树脂基体在复合材料中所起的作用,主要有三个[24-28]:

(1)粘结原料:将纤维粘结在一起,使复合材料作为一个整体承受外部载荷。

(2)反射应力波:将能量由上表面传递至下表面、从最前端传递到最末端,起到反射应力波的作用。

(3)能量吸收:基体在高速冲击下产生裂纹,并且沿着平面扩展,从而吸收部分的能量。

另外,在其他因素一定的情况下,随着复合材料树脂基体厚度的增加,材料的冲击防护能力也随着增强,冲击阻抗也就随之提高。

3 结语

本研究制备得到三维正交机织复合材料和玄武岩纤维层压复合材料,纤维复合防弹材料能够很好传递和释放弹体冲击动能。其中,三维正交机织复合材料的能量吸收值远远大于玄武岩纤维层压复合材料,其贯穿于结构厚度方向上的Z向纱束为防弹复合材料提供了整体稳定性,增加了层间剪切强度,减少了分层现象,同时具备更大的抗弯刚度,因此防弹性能更加优异。