复合材料模具用苯并噁嗪预浸料制备工艺研究

李易红

(四川省新万兴碳纤维复合材料有限公司,四川 夹江 614100)

0 引言

传统复合材料成型模具主要由金属材料制作,主要原因是金属材料具有高强度、高刚度、尺寸稳定性好、加工性好,以及适用于大批量生产等优点。随着对复合材料构件外形准确性和尺寸精度要求不断提高,原有金属模具材料的性能已经不能很好地满足高精度成型模具的需要。在这种背景下,复合材料模具应运而生,并且得到了迅速发展。目前,在欧美发达国家复合材料模具的使用已经相当普遍。在国内,复合材料模具也在航空主机厂逐步扩大使用,但相比国外还是用得比较少。随着高性能复合材料航空航天结构件的大量应用,各有关研究院所和企业积极研究和试验使用复合材料模具,复合材料模具也很快会成为国内复合材料构件的主要成型模具。

苯并噁嗪是一种从传统酚醛树脂基础上发展起来的新型热固性树脂,其耐高温性能好,Tg超过250 ℃;固化前后体积收缩很小,甚至零收缩;固化过程放热量低;模量高,不易变形;加工性能好;常温下化学稳定性好等,因此特别适合作为复合材料模具的基体材料。但这类树脂作为基体材料也有其缺点,主要是其表面能较低,用其制备的预浸料往往黏性比较差,影响后续使用,因此预浸料的制造工艺以及增黏技术直接决定了该预浸料的质量及使用性能。本文利用新万兴公司与四川大学共同研制的苯并噁嗪树脂体系和碳纤维,采用热熔两步法研究了T3200T/BZ101预浸料制备工艺,并对影响预浸料质量的主要因素进行了探讨,为同类预浸料的制备提供了技术参考。

1 实验部分

1.1 主要原材料

(1)树脂:BZ101苯并噁嗪树脂体系,自制。

(2)碳纤维:T3200T斜纹碳纤维布,国产。

1.2 主要设备及仪器

(1)预浸料生产线,CAVITEC。

(2)电子天平,METTLER TOLEDO。

(3)热压罐,ASC。

(4)材料试验机,INSTRON。

(5)烘箱,GaIainer。

1.3 试验方法

(1)预浸料理化性能测试。纤维面密度测试按HB 7736.3进行,树脂含量测试按HB 7736.5进行,凝胶时间测试按HB 7736.7进行,黏性测试按HB 7736.8进行。

(2)层压板力学性能测试。拉伸性能测试按ASTM D 3039进行,压缩性能测试按ASTM D 6641进行,弯曲性能测试按ASTM D 7264进行。

(3)预浸料制备工艺。

①胶膜制备。将规定形状的BZ101树脂放在提前预热的导带上,其温度足以使树脂软化。通过导带将树脂熔体导入涂胶辊和计量辊之间,调整工艺参数,将树脂按(59±2)g/m2均匀的涂在离型纸上,通过β仪检测控制涂胶量精度,合格后收卷待用,胶膜制备工艺流程如图1所示。

图1 胶膜制备工艺流程

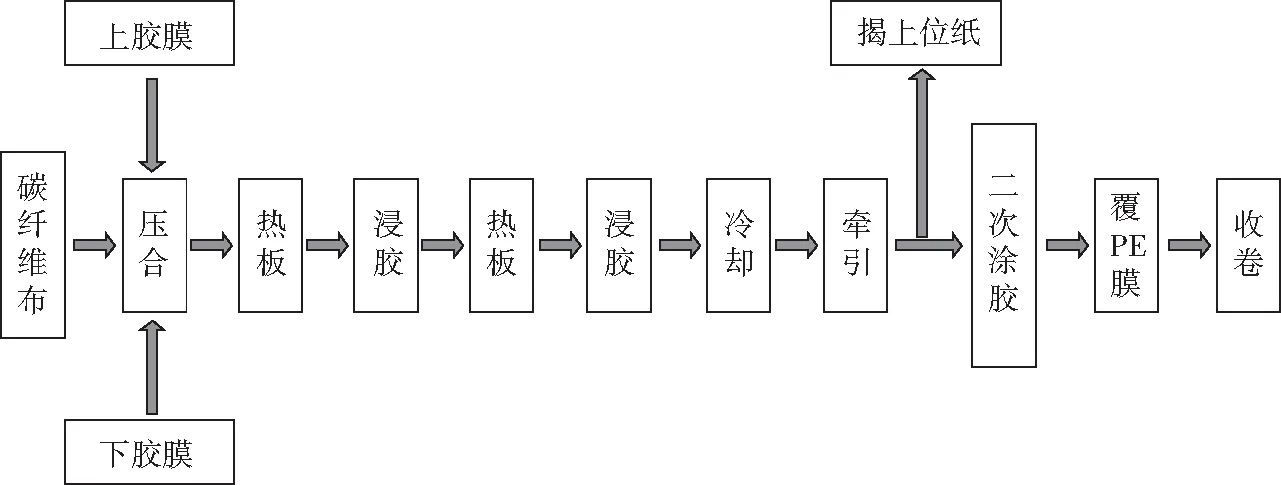

②预浸料制备。预浸料制备是胶膜上的BZ101树脂基体和碳纤维布T3200T的结合,形成规定的尺寸和质量,树脂充分浸渍碳纤维布的过程,关键是在保证预浸料物理化学性能的前提下,树脂浸透增强纤维,形成的预浸料树脂含量为37%±3%,碳纤维布单位面积质量为(200±5)g/m2,预浸料制备工艺流程如图2所示。

图2 预浸料制备工艺流程

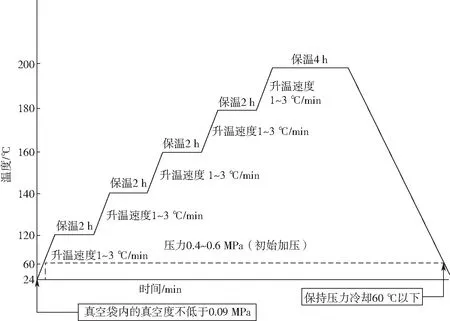

(4)力学性能试验件固化工艺。按ASTM有关要求制备力学性能试验件。其层压板热压罐固化工艺如图3所示。

图3 层压板热压罐固化工艺

2 结果与讨论

2.1 辊筒间隙对预浸料浸润性的影响

辊筒间隙既关系到纤维的浸透性,也与预浸料的厚度和外观质量有关。通常浸胶辊辊筒间隙设置按以下经验公式:

D=(P1+P2+d)-α

其中D为辊筒间隙,P1为上离型纸厚度,P2为下离型纸厚度,d为预浸料单层厚度,α为系数(0.01~0.05 mm)。

辊筒间隙不能太大,否则树脂不易浸透纤维,预浸料有干纱,树脂分布不均,产生贫、富树脂区。辊筒间隙也不能太小,过小的间隙会压伤碳纤维,形成断丝,造成大量毛丝或毛球,严重影响预浸料外观和力学性能。在其他工艺参数不变的情况下,考察了辊筒间隙变化对预浸料浸润性及表观质量的影响,结果见表1。

表1 辊筒间隙对预浸料浸润性及表观质量的影响

从表1可以看出,浸胶辊筒间隙太小,虽然有利于树脂浸透碳纤维布,但会造成树脂流失和纤维损伤;而辊筒间隙太大,则会导致纤维和树脂就不能充分浸润。

2.2 温度对预浸料浸润性的影响

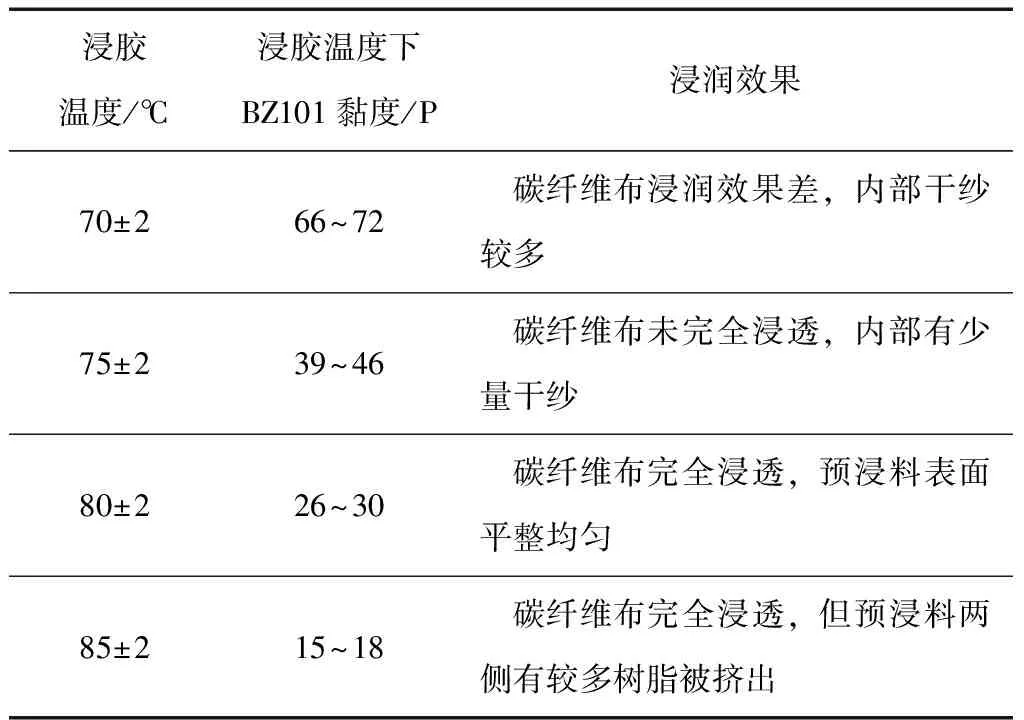

温度和树脂基体的黏度密切相关,温度高树脂基体黏度低,树脂基体流动性好,容易浸透纤维,但过低的黏度会造成树脂基体流失,影响树脂含量;温度低树脂基体黏度大,流动性差,不易浸透纤维,生产厚的预浸料时这种现象尤为严重。在其他工艺参数不变的条件下,考察了浸胶温度变化对T3200T/BZ101预浸料浸润性的影响,实验结果见表2。

表2 温度对T3200T/BZ101预浸料浸润性的影响

试验表明,当温度较低时,树脂黏度较大,难以浸入碳纤维布;而当温度太高时,树脂黏度又太小,尽管碳纤维不完全浸透,但会造成树脂从两侧被挤出流失,影响预浸料性能。从表2可以看出,当浸胶温度为(80±2)℃,树脂黏度保持在26~30 P。此时树脂黏度适中,碳纤维布能被完全浸透,且制成的预浸料表观质量优良。

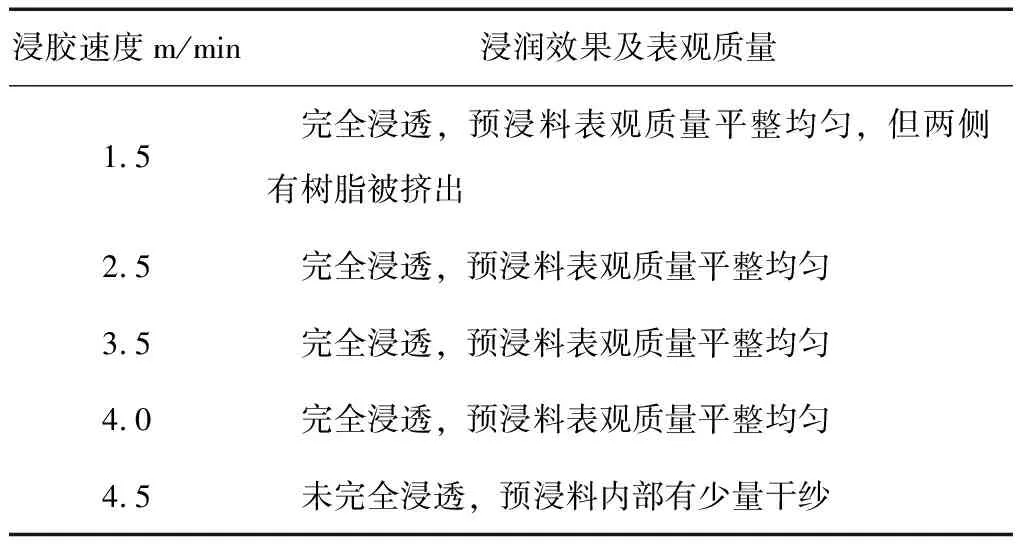

2.3 生产速度对预浸料浸润性及表观质量的影响

生产速度直接影响预浸料浸润性,生产速度较慢时,树脂受热时间相对较长,有利于树脂吸热并充分熔融,反之亦然。在其他工艺参数不变的条件下,考察了生产速度快慢对T3200T/BZ101预浸料浸润性的影响,实验结果见表3。

表3 生产速度对T3200T/BZ101预浸料浸润性的影响

从表3可以看出:浸胶速度为1.5 m/min时,浸胶速度较慢,树脂容易充分吸热黏度降低,同时浸润时间也比较长,此时树脂更容易完全浸透纤维,但同时树脂黏度太低也很容易从两侧挤出流失,不利于保证预浸料树脂含量;当浸胶速度4.5 m/min时,树脂往往没有充足的时间吸热使得黏度充分降低,此时树脂难以完全浸透纤维;当浸胶速度在2.5~4 m/min时,树脂受热熔融和浸润时间适中,既有利于纤维充分浸透,树脂又不至于被挤出流失,生产的预浸料质量优良。

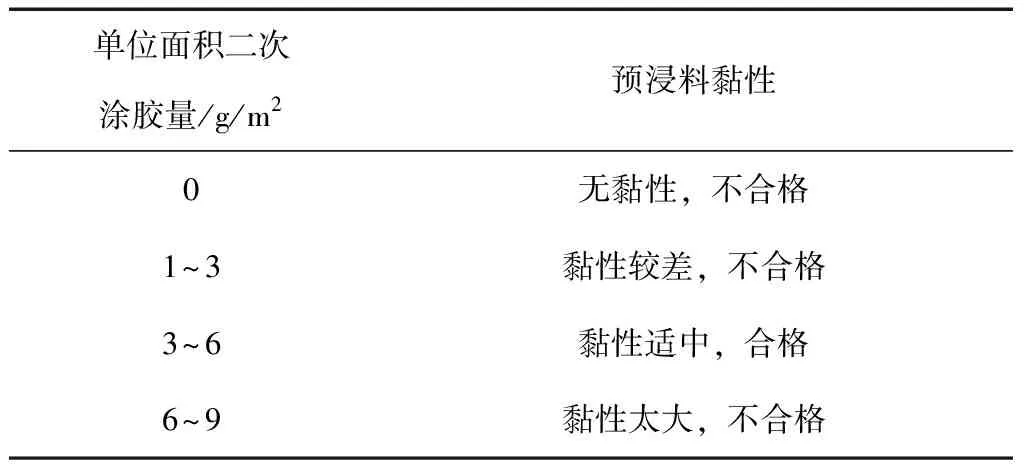

2.4 预浸料黏性的改善

针对苯并噁嗪树脂表面能很低,其作为基体材料制成的预浸料黏性比较差的特点,预浸生产工艺中增加了二次涂胶工艺,即在常规预浸料完成后,接着在预浸料表面在此进行涂胶,主要目的是提高预浸料黏性。在其他条件不变的情况下,考察了二次涂胶量对预浸料黏性的影响,二次涂胶装置如图4所示,试验结果见表4。

图4 二次涂胶装置

表4 二次涂胶量对预浸料黏性的影响

从表4可以看出,没有二次涂胶或二次涂胶量较少时,T3200T/BZ101预浸料表面黏性差;二次涂胶量达到6~9 g/m2时,预浸料表面黏性又太大;实验数据表明涂胶量只有控制在3~6 g/m2并均匀分布时,预浸料表面黏性适中,满足使用要求。

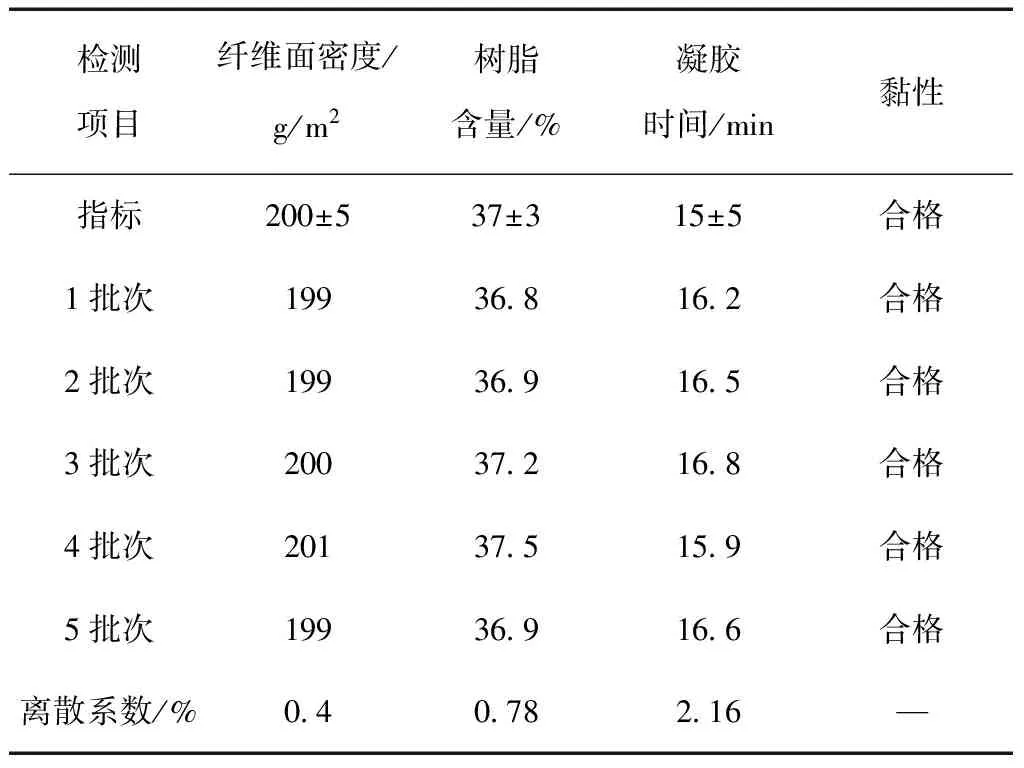

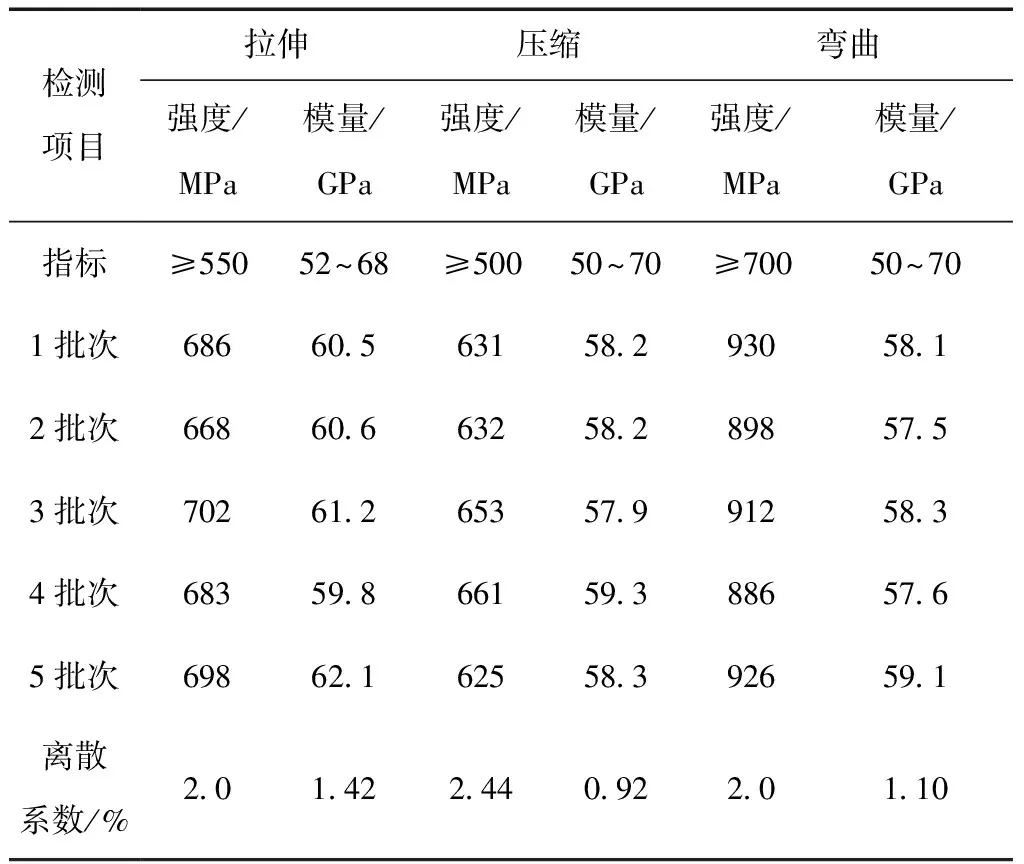

2.5 T3200T/BZ101预浸料性能稳定性

按上述试验确定的工艺参数进行了5批次T3200T/BZ101预浸料生产并测试了理化性能和室温干态条件下力学性能,理化性能数据见表5,力学性能数据见表6。

表5 5批次T3200T/BZ101预浸料理化性能

表5为5批次T3200T/BZ101预浸料理化性能,表6为5批次T3200T/BZ101预浸料室温干态条件下力学性能数据。其性能均明显优于指标,而且离散系数都小于3%,数据充分表明原材料和预浸工艺都是稳定的,尤其为原材料制造出来的层压板力学性能也是优良稳定的,满足于复合材料工装模具对该预浸料的使用要求。

表6 5批次T3200T/BZ101预浸料层压板力学性能*

3 结论

本文通过研究得出如下结论。

(1)采用热熔两步法,严格控制温度、间隙、速度等工艺参数,可以制备出以苯并噁嗪树脂为基体材料且质量稳定、性能优良的T3200T/BZ101预浸料,可以满足于复合材料工装模具的使用要求。

(2)使用二次涂胶增黏技术,严格控制单位面积二次涂胶重量,可以有效地改善预浸料表面黏性,更好地满足于预浸料使用要求,且制成的复合材料力学性能稳定优良。