复合材料车体连接结构性能分析及测试

武娟娟,郭金城,万志华,景化冰,邱海峰

(中车唐山机车车辆有限公司,河北 唐山 063000)

0 引言

随着轨道交通车辆的发展,列车运行速度提升,节能环保等需求不断提高,轨道交通车辆的轻量化设计成为新一代列车研制的重要方向及难点之一。采用轻质高强复合材料替代现有材料是直接有效的轻量化方法。目前在役的低速列车车体一般采用碳钢或不锈钢材质,高速动车组车体采用铝合金材质。相比铝合金等轻质金属材料,碳纤维复合材料具有轻量化、高强度、高耐候的优异综合性能,且在风电、航空、航天、船舶等大型装备领域具有较成熟应用,成为实现轨道交通车辆轻量化目标的优选方案。

近些年,研究人员对复合材料车体设计及制造技术进行深入研究并取得一定成果。2018年中车四方股份公司与中德轨道交通技术联合研发中心自主研发的碳纤维材料地铁车辆亮相柏林国际轨道交通技术展,碳纤维增强复合材料在车体结构中的使用率达到了70%,其重量与传统铝合金车体相比减轻30%;同年,中车长客股份公司研制的全碳纤维复合材料地铁车体下线,该车体采用薄壁筒形整体承载结构,车体外形尺寸为19 000 mm×2 800 mm×3 478 mm,车体减重30%以上,抗振动能力也较同类金属车体提高了18%以上;太原科技大学刘东强[1]等人针对节能车轻量化和稳定性的要求,提出了一种一体化车体制作方案,该方案采用碳纤维真空导入工艺,在保证车体力学性能的情况下有效减轻节能车的重量。通过研究发现,若采用一体成型,由于车体尺寸大,模具及工艺成本高,批量化生产效率低,市场难以接受。中车唐山公司刘宇[2]等人研究了模块化车体结构,通过车体部件的模块化设计,再采用胶铆连接方式进行部件连接,在重量与成本之间寻求平衡。

复合材料部件的力学性能常常会因为连接处的薄弱而严重下降,连接是复合材料车体制造的关键步骤,研究复合材料部件之间的连接技术有利于提高车体整体性能。

1 复合材料部件连接技术

华东交通大学黄志超[3]等人对比了复合材料传统机械连接、胶接连接、缝合连接、Z-pin连接、混合连接、冷碾铆接等连接技术的优缺点及应用性。结果表明:在复合材料连接工艺中,机械连接技术成熟、运用最广泛,混合连接是机械连接的拓展,缝合连接和Z-pin连接常作为辅助连接,胶接技术逐渐成熟。

根据力学性能需求,目前轨道交通复合材料车体的基材为环氧树脂,热固性复合材料可以使用的连接方法一般为机械连接和胶接。机械连接无需进行表面处理,不受热循环及高湿度环境的负面影响,具有较好的承载能力,容易检测,因此得到了广泛应用。F-22战机的每个机翼需要的螺栓孔在一万以上,但是机械连接引入的开孔导致应力集中会影响复合材料的强度[4]。胶接是将两种物理化学性质不同的材料通过胶黏剂粘接成型为一个具有一定力学强度的接头的过程,胶接同时可满足密封性能。因此,目前轨道交通车辆车体部件之间的连接通常采用胶铆连接方式,在满足强度需求的同时也满足密封性能。影响接头强度的因素较为复杂,Ahmad[5]等人将力学性能实验与有限元仿真进行结合,在准静态加载的情况下较好地预测了碳纤维复合材料层合板螺栓连接结构的双剪破坏模式,得到的力学性能数据与之吻合性较好。

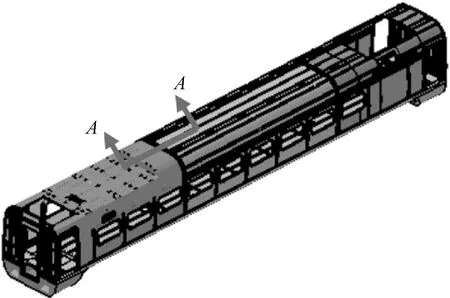

为探究复合材料车体部件间的连接结构的力学性能,截取复合材料车体分段对接处局部结构进行验证试验,连接接头位置及连接形式如图1及图2所示。以工字梁结构作为典型连接结构,采用铆接和胶接混合连接方式,对连接结构使用abaqus软件进行仿真分析,并制备连接结构样件对其进行力学性能测试。

图1 分段式车体结构

图2 A-A部件连接结构

2 连接结构模拟仿真分析

2.1 有限元模型建立

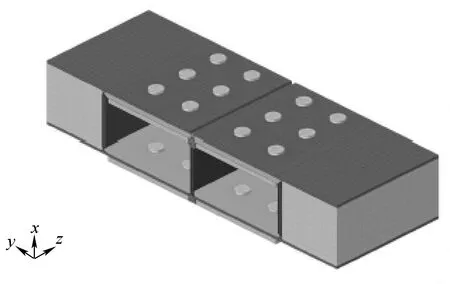

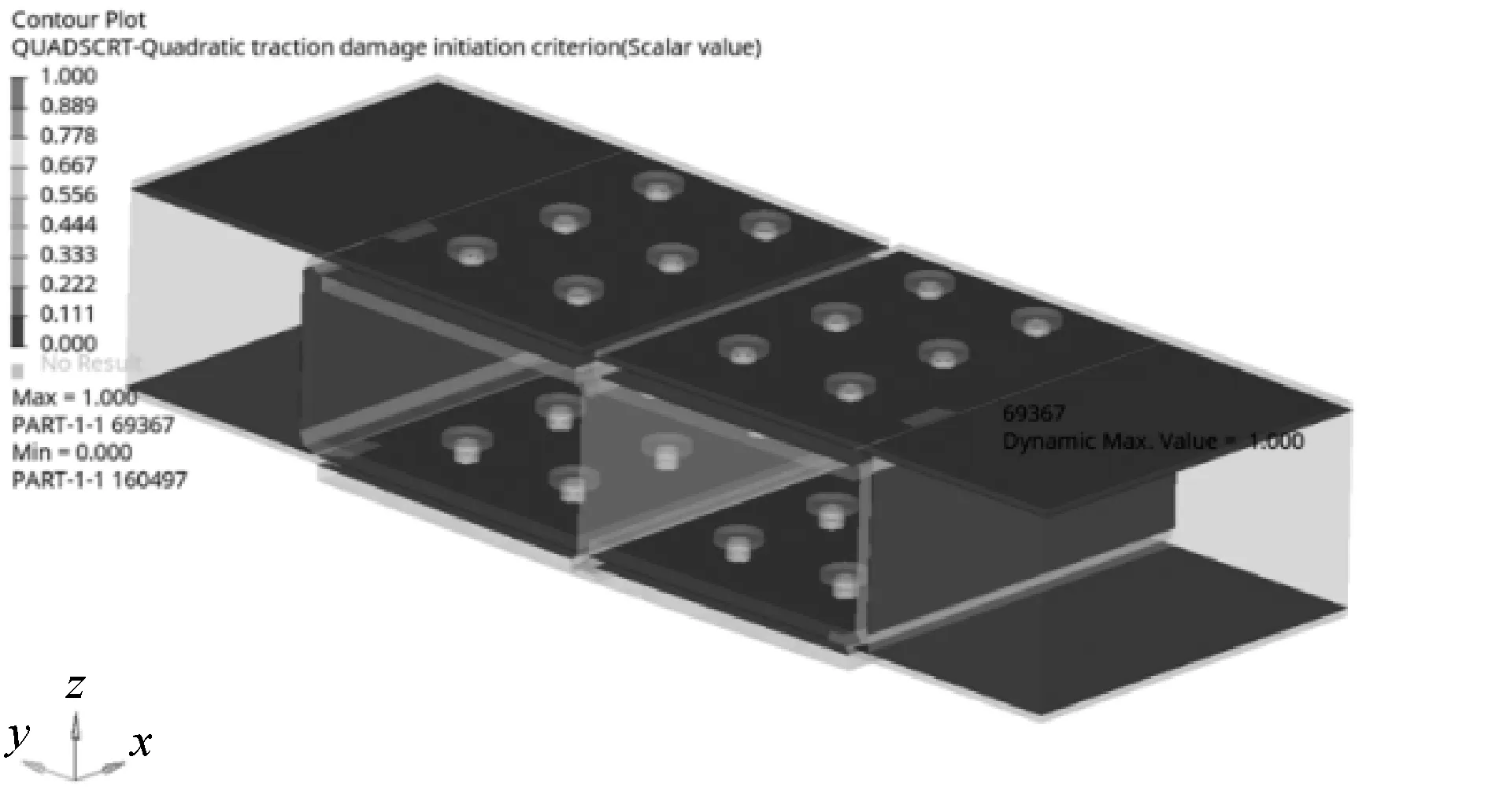

根据模型对称性,建立一半模型并加载对称约束。铆钉孔周围细化网格,最小尺寸为0.5 mm。复合材料蒙皮使用连续壳单元SC8R,根据蒙皮厚度在厚度方向建立3层或6层单元。胶层根据实际厚度建立实体cohesive单元COH3D8。铆钉建立实体单元C3D8R,与复材件建立约束,铆钉与周围复材结构建立摩擦接触。整体有限元模型如图3所示。

图3 整体有限元模型

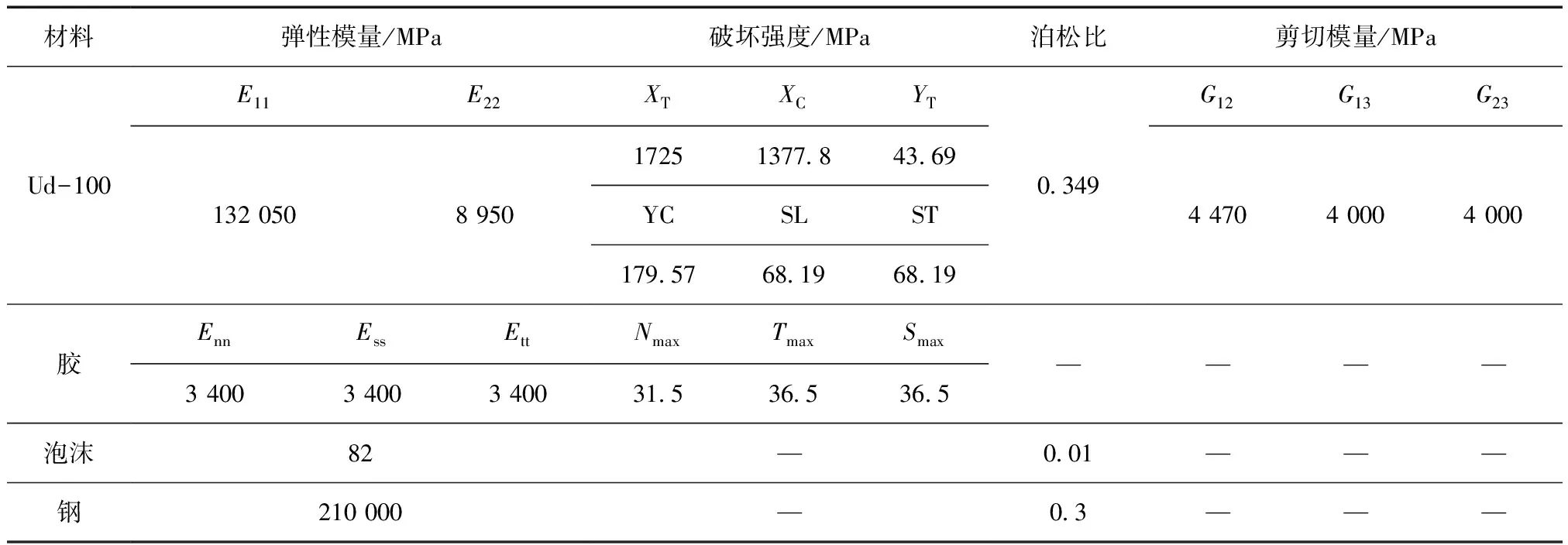

复合材料连接处层合板使用准各项同性铺层方式;结构胶定义初始破坏强度;泡沫简化为弹性材料,没有考虑其破坏性能;铆钉使用钢材料。材料参数见表1。

表1 材料参数

2.2 复合材料损伤准则确定

复合材料层合板的失效使用hashin准则,该准则可以区分纤维拉伸、纤维压缩、基体拉伸和基体压缩4种损伤模式,其判定标准如下:

纤维拉伸失效(σ11≥0):

纤维压缩失效(σ11<0):

基体拉伸失效(σ22+σ33≥0):

基体压缩失效(σ22+σ33<0):

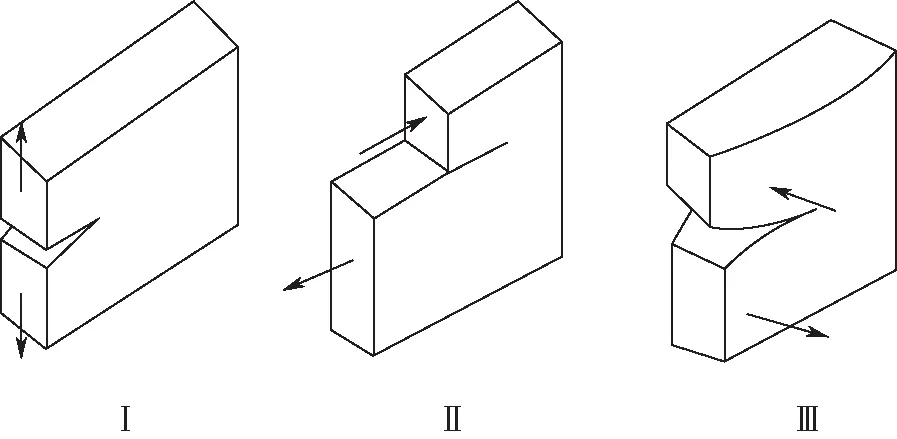

复合材料接头胶层的破坏采用Abaqus中的cohesive模型,将材料描述为Ⅰ型张开型裂纹、Ⅱ型滑开型裂纹、Ⅲ型撕开型裂纹三种模式(图4),并分别输入每种模式对应的模量、强度和断裂能。胶层的失效采用traction-separation准则,胶层分层由峰值强度(N)和断裂能力(GTC)表征,胶层初始损伤采用二次应力交互准则。

图4 胶层失效裂纹模型

2.3 模拟仿真计算结果

将连接接头一端固定约束,假设将夹持区域等效为刚性,有限元模型中忽略金属结构区域,在另一端直接加载位移约束。

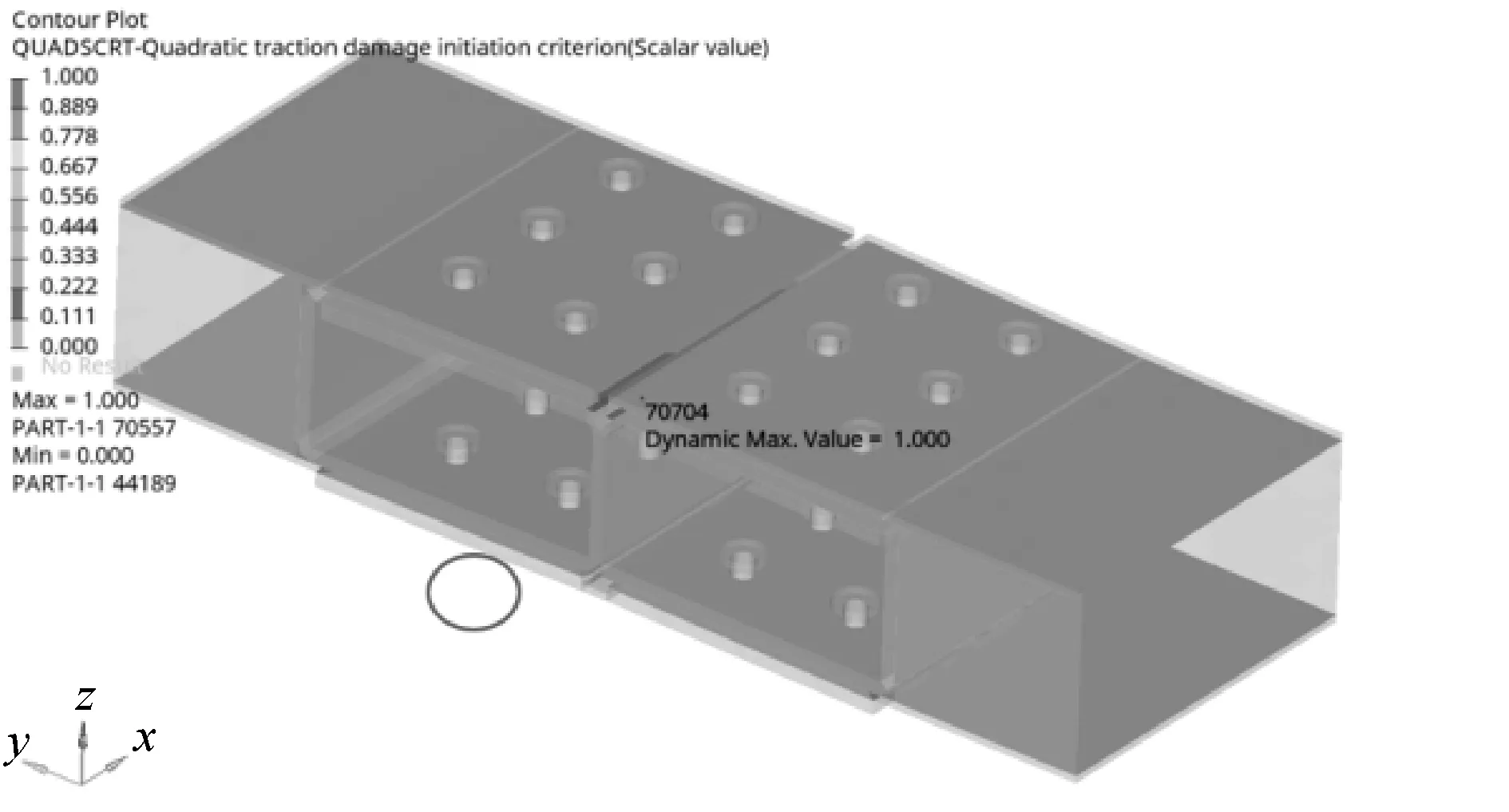

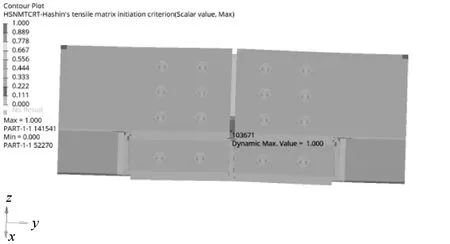

经Abaqus有限元软件模拟仿真计算,拉伸工况下,当支反力达到71.68 kN时,中间胶初始失效;当支反力达到79.35 kN时,中间位置基体拉伸失效(图5);支反力达到92 kN后,发生基体破坏(图6),但暂未影响其承载力。

图5 中间胶初始失效

图6 中间位置基体拉伸失效

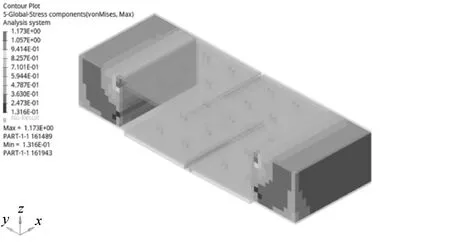

压缩工况下,当支反力达到92.45 kN时,泡沫最大应力超过其强度值发生初始破坏(图7);当支反力达到138.9 kN时,两侧胶层初始失效(图8)。

图7 泡沫初始破坏

图8 两端胶层初始失效

仿真计算结果表明,在拉伸载荷工况下,该复合材料连接结构件中间位置性能较弱,胶层、基体先发生破坏;压缩载荷工况下,首先发生泡沫断裂,然后是两端胶层破坏,并得到相应的破坏强度。

3 连接结构力学性能测试

3.1 连接结构样件制备

连接结构样件的原材料选用25K碳纤维双轴向经编织物预浸料,纤维方向为0 °和90 °,面密度为400 g/m2。上下蒙皮铺层设计为[(+45/-45)/(0/90)]s,样件中工字梁、端部C型封口件铺层设计为[(+45/-45)/(0/90)]2s。胶接部分选用7240结构胶,杨氏模量为3 500~4 000 MPa。样件及各组成部分采用袋压成型工艺进行制备。

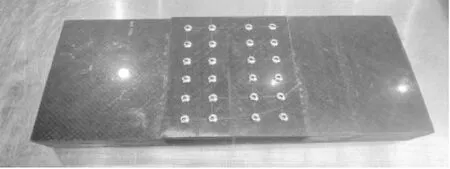

根据连接结构尺寸要求,在样件上开孔并拉铆连接,开孔时在钻头钻出面用厚制板靠紧样件以减少样件表面纤维的破坏,开孔完成后在孔内使用铆钉进行拉铆,铆钉为SLP-UP-R7。对样件进行检测,样件长度为500 mm,宽度为210 mm,粘接面厚度为9.5 mm,粘接平面度为0.55 mm,制件整体质量为5 882 g。连接结构样件如图9所示。

图9 连接结构力学测试样件

3.2 连接结构性能测试

力学性能测试环境温度为23 ℃±3 ℃,相对湿度为50%±10%,测试设备为微机控制电子万能试验机。将试验样件安装在实验室固定支架上进行拉伸及压缩性能测试,如图10所示。

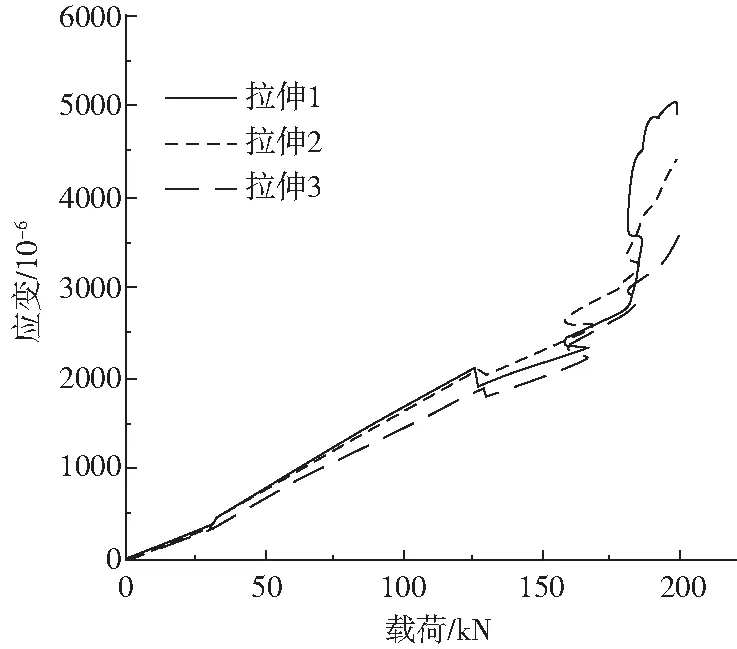

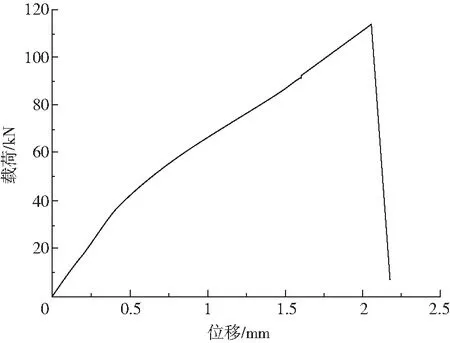

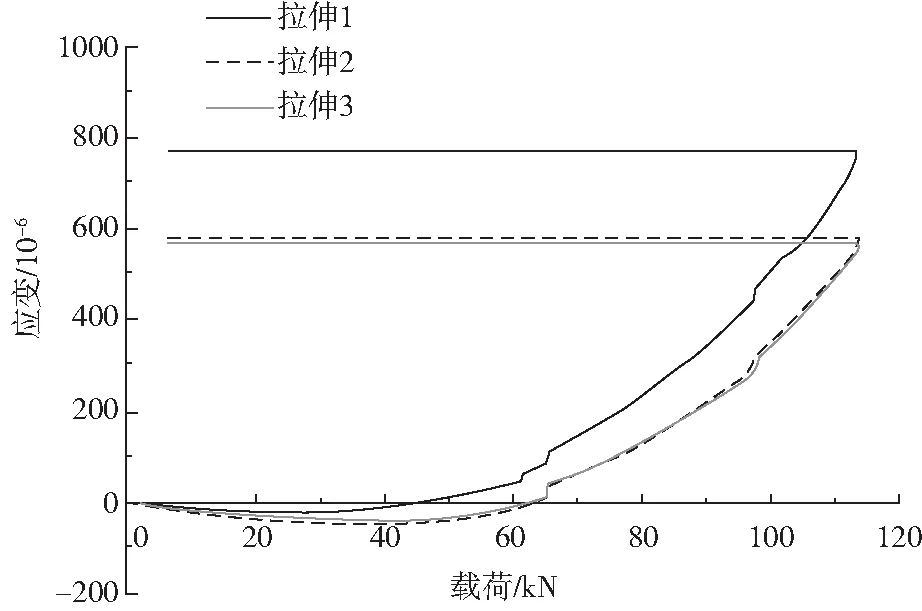

拉伸力学性能测试结果如图11、图12所示,压缩力学性能测试结果如图13、图14所示。

图11 拉伸测试载荷—位移

图12 拉伸测试0 °方向应变—载荷

图13 压缩测试载荷—位移

图14 压缩测试0 °方向应变—载荷

拉伸力学性能测试实验中最大破坏力为199 kN,此时位移为3.34 mm,应变片测试点最大应变均超过3 000微应变。压缩力学性能测试实验中最大破坏力为113.9 kN,此时位移为2.06 mm,应变片测试点最大应变均超过570微应变。拉伸失效后样件上下表面无变化,侧面有裂纹产生。由试样断口可以发现,试样失效主要原因为工字梁层间开裂。试样失效模式与仿真结果基本相同。样件裂纹如图15所示。

图15 样件侧面裂纹

4 结论

本文选择分段式车体部件之间的工字梁胶铆连接结构作为复合材料连接结构的典型样件,使用abaqus软件对碳纤维增强复合材料、PET泡沫、玻璃钢组成的连接方式为胶接铆接混合的样件进行有限元分析并进行试验室测试。试验表明,该连接结构在施加拉伸载荷情况下工字梁处发生拉伸破坏,损伤方式为层间剥离,样件失效模式与仿真结果基本相同。试验数据可用于复合材料车体车身分段对接处的连接整体设计的仿真分析输入及判定依据。后续若提高该结构的承载性能,可通过加强工字梁设计进行性能提升。