缓蚀剂对磷酸镁涂料防腐性能的影响

马弘历,吴庆, ,智勇,杨建明,曹石

(1.江苏科技大学土木工程与建筑学院,江苏 镇江 212000;2.盐城工学院土木工程学院,江苏 盐城 224051)

磷酸镁水泥不仅固化快、早期强度高、耐高温[1],还具有出色的防腐性能。由于其自身具有类陶瓷的致密结构[2],也可以在基材表面形成保护膜,防止基材发生锈蚀[3],因此磷酸镁水泥具有双重保护功能。用它来制备无机涂料具有操作简单、固化快、不释放VOC(挥发性有机化合物)气体的优势[4]。为了提高磷酸镁水泥涂料的防腐性能,目前主要是通过添加矿物材料(如硅灰、石灰石粉等)进行改性,达到优化孔隙结构、降低孔隙率和提高密实度的目的,使腐蚀介质更难进入其内部,从而降低基材的腐蚀倾向[5-6]。但是,通过添加少量缓蚀剂来进行改性的研究报道较少。三聚磷酸铝(ATP)是一种新型缓蚀剂,具有无毒无害、绿色环保的特点。少量的 ATP在海水制备的混凝土中可以起到延缓基材锈蚀的作用[7],同时可以抑制含 Cl-环境中碳钢发生点蚀的倾向[8]。常用的磷酸镁水泥根据磷酸盐种类的不同,分为磷酸钾镁水泥和磷酸铵镁水泥。本试验采用成本较低的磷酸铵镁水泥(MAPC)制备防腐涂料,通过加入少量的ATP作为添加剂,根据电化学测试结果研究了ATP对MAPC涂料防腐性能的影响,并从微观上分析了ATP对涂料组分和表面形貌的影响,分析其防腐蚀机理。

1 实验

1.1 材料

Q235钢片:市售;重烧氧化镁(MgO,缩写为M,平均粒径25.98 μm):辽宁省恒仁东方红水电站镁砂厂;磷酸二氢铵(NH4H2PO4,缩写为 P)、硼砂(Na2B4O7·4H2O,缩写为 B)、硅酸钠(NaSiO3·9H2O,缩写为 Na)、氯化钠:均为分析纯,国药集团化学试剂有限公司;ATP(含48% ~ 52% P2O5、11% ~ 14% Al2O3和18% ~ 22%ZnO):山东优索化工科技有限公司。试验用水均为去离子水。

1.2 钢片的预处理

通过激光将Q235钢切割为1.5 cm × 1.5 cm × 2 mm的规格后用于电化学测试,盐雾试验中钢材的尺寸则为150 mm × 70 mm × 0.8 mm。钢材在使用前用砂纸打磨后放进超声波清洗机中,用无水乙醇清洗后吹干备用。用导电胶带将导线固定在钢片上,放入定制的模具中用环氧树脂进行密封,保证涂层的厚度在0.8 mm左右。

1.3 涂料的制备

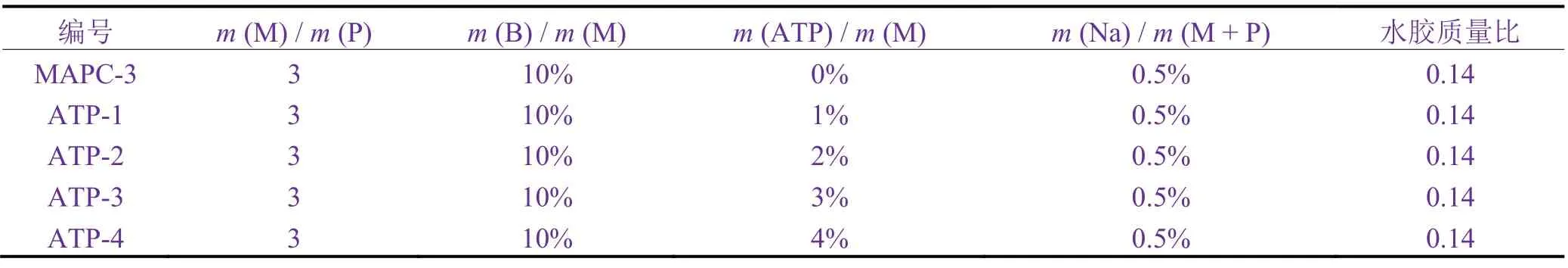

按照表1,先将硅酸钠溶解在去离子水中,再把其他固体材料混合均匀后加入其中,快速搅拌数分钟后均匀涂在钢材表面,常温养护48 h后浸泡在3.5%的NaCl溶液中,保持环境温度为25 °C,浸泡时间为2 h、1 d、3 d、7 d、14 d 和 28 d。

表1 ATP改性涂料的配合比设计Table 1 Proportions of components for ATP-modified paint

1.4 表征方法

XRD测试采用德国布鲁克D2 PHASER型X射线衍射仪,工作电压40 kV,工作电流50 mA,扫描速率为2°/min,扫描2θ范围为10° ~ 70°;采用Thermo Scientific Apreo 2扫描电镜-能谱(SEM-EDS)系统对涂料浸泡前后的表面进行形貌观察和元素分析;采用阿美特克公司生产的 1287/1260型电化学测量系统进行电化学测试,三电极体系的参比电极为饱和甘汞电极(SCE),辅助电极为铂片,工作电极为待测试样品,电解液为3.5%NaCl溶液。极化曲线测试的电位扫描区间为相对于开路电位(OCP)± 250 mV,电位扫描速率为2 mV/s,测试得到的数据采用 Cview软件进行分析;电化学阻抗谱(EIS)测试的交流扰动信号幅值为 15 mV,频率范围从100 000 Hz到0.01 Hz,采用ZSimpWin软件进行等效电路的拟合。所有测试都是在开路电位稳定后进行,测试过程中环境温度为25 °C。中性盐雾(NSS)试验按GB/T 10125-2012《人造气氛腐蚀试验 盐雾试验》进行。

2 结果与讨论

2.1 极化曲线分析

从表2极化曲线的拟合结果中发现,在3.5% NaCl溶液中浸泡2 h后,ATP的加入使涂料的腐蚀电流密度(jcorr)较空白组MAPC-3低,但是在浸泡1 d后,所有涂料的jcorr都增大了。因为MAPC涂料是一种无机材料,少量的NaCl溶液可通过涂层细小的孔隙和微裂缝渗入到其中,而NaCl溶液本身相对于涂层有着更小的电阻和较大的介电常数,所以导致涂层的腐蚀电流密度增大[9]。在浸泡中期(3 ~ 7 d),空白组的极化曲线没有变化(见图1a),但ATP-2、ATP-3和ATP-4的极化曲线中出现了钝化区,表明改性过后的涂料在钢基材表面形成了保护膜[10]。这是由于涂料中剩余部分没有反应的ATP在腐蚀液的作用下缓慢解聚,转化为低分子化合物和正磷酸盐,其中的磷酸根离子活性较高,可以在钢材表面与Fe2+和Fe3+结合形成致密的保护膜[11]。如图1b所示,ATP-1浸泡到14 d时极化曲线中出现钝化区,但是在浸泡到28 d时钝化区消失,而其他ATP含量的涂层的钝化区没有发生变化。这表明添加1%的ATP可以使基材表面形成保护膜,但是不够稳定,随着ATP含量的增加,涂层能为基材提供更加稳定的防护。

图1 空白组(MAPC-3)及ATP改性涂料的极化曲线Figure 1 Polarization curves of blank group (MAPC-3) and ATP-modified coatings

表2 极化曲线拟合结果Table 2 Fitting results of polarization curves

在浸泡到28 d时ATP-4的jcorr最小,φcorr最正;加入4% ATP后MAPC-3涂层的jcorr由4.82 × 10-7mA/cm2降低到1.95 × 10-7mA/cm2,φcorr由-0.953 V正移到-0.861 V,表明添加4% ATP的改性涂层使基材发生腐蚀的倾向降低了,减缓了腐蚀。下面对MAPC-3和ATP-4进行电化学阻抗谱分析。

2.2 电化学阻抗谱分析

从图2a中可以发现,空白组MAPC-3的高频区容抗弧不够完整,28 d时低频区由容抗弧逐渐变成一条接近45°的斜线,表明此时试样的电化学反应过程受扩散控制[12]。ATP-4的Nyquist图中高频区容抗弧较空白组更加完整(见图2b)。Bode图中0.01 Hz对应的阻抗模值(|Z|0.01Hz)常被用来描述涂料的屏蔽性能[13],可以反映出腐蚀介质通过涂料的难易程度,其值越大,表明涂料抵御外界介质侵入的能力越强[14]。从图3a可知,在浸泡到7 d时空白组的总阻抗达到最大值5.40 × 104Ω·cm2并且稳定到14 d,但是浸泡到28 d时下降到3.13 ×104Ω·cm2,说明空白组在浸泡后期的屏蔽性能逐渐下降。从图3b中可以发现,在浸泡到7 d时ATP-4的|Z|0.01Hz为1.04 × 105Ω·cm2,高于空白组;随着浸泡时间的延长,|Z|0.01Hz逐渐升高,在浸泡到28 d时达到最大值2.04 ×105Ω·cm2,较空白组高出一个数量级。这说明添加4% ATP后MAPC涂料的屏蔽性能明显增强。

图2 空白组(MAPC-3)及ATP-4涂层试样的Nyquist图Figure 2 Nyquist plots of blank group (MAPC-3) and ATP-4 coating sample

图3 空白组(MAPC-3)及ATP-4涂层试验的Bode图Figure 3 Bode plots of blank group (MAPC-3) and ATP-4 coating sample

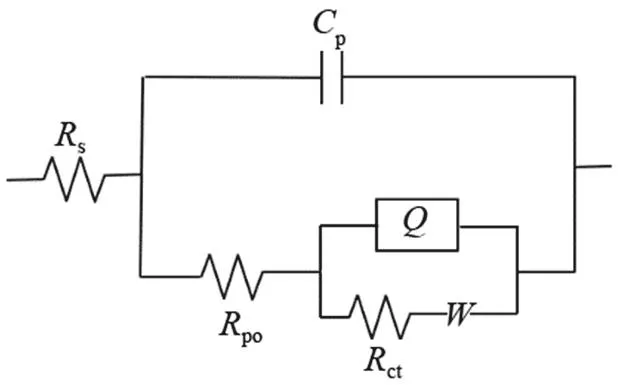

为了更好地描述和表示涂料与基材之间的界面情况,通过ZSimpWin软件对Nyquist图进行拟合,所使用的模拟电路Rs(Cp(Rpo(Q(RctW))))如图4所示,其中Rs表示溶液电阻,Rpo表示涂层电阻,Rct为电荷转移电阻,Q表示常相位角元件,W为Warburg阻抗[15]。

图4 等效电路Figure 4 Equivalent circuit

从表3的拟合结果中可以发现在浸泡初期,ATP-4的涂层电阻Rpo最大可达4.18 × 103Ω·cm2,浸泡1 d后所有涂料的Rpo都出现了下降;在浸泡后期,ATP-4的Rpo逐渐升高,可能与MAPC涂料在浸泡过程中继续水化有关,新的水化产物填充了涂料中细小的裂缝和孔隙,使浸泡后期的涂层更加致密。Rct反映了在电极过程中电荷穿过电极和电解质溶液两相界面的难易程度[16]。ATP-4在浸泡过程中,Rct先减小后增大,28 d时Rct达到最大的3.89 × 105Ω·cm2,较空白组提高了6倍左右。结合ATP-4的极化曲线(图1e),这些实验结果说明ATP加入使涂料在基材表面形成了致密的保护膜,在浸泡后期电子很难在电极和涂料中穿过,基材的电化学腐蚀得到了抑制。

表3 电化学阻抗谱的拟合结果Table 3 Fitting results of electrochemical impedance spectra

2.3 盐雾试验结果

从图5中可以看到,经过1 440 h的盐雾试验后,MAPC-3和ATP-4涂层表面没有明显的鼓包和脱落现象。去除表面涂层后发现,部分涂层紧密附着在MAPC-3和ATP-4的基材表面,其中MAPC-3内部基材表面出现了黑色的锈蚀产物,ATP-4内部基材没有任何锈蚀的痕迹,表明改性过后的涂料具有很好的防腐效果。

图5 中性盐雾试验前后涂层表面及内部基材的样貌Figure 5 Appearance of coating surface and internal substrate before and after neutral salt spray (NSS) test

2.4 涂层的物相组成

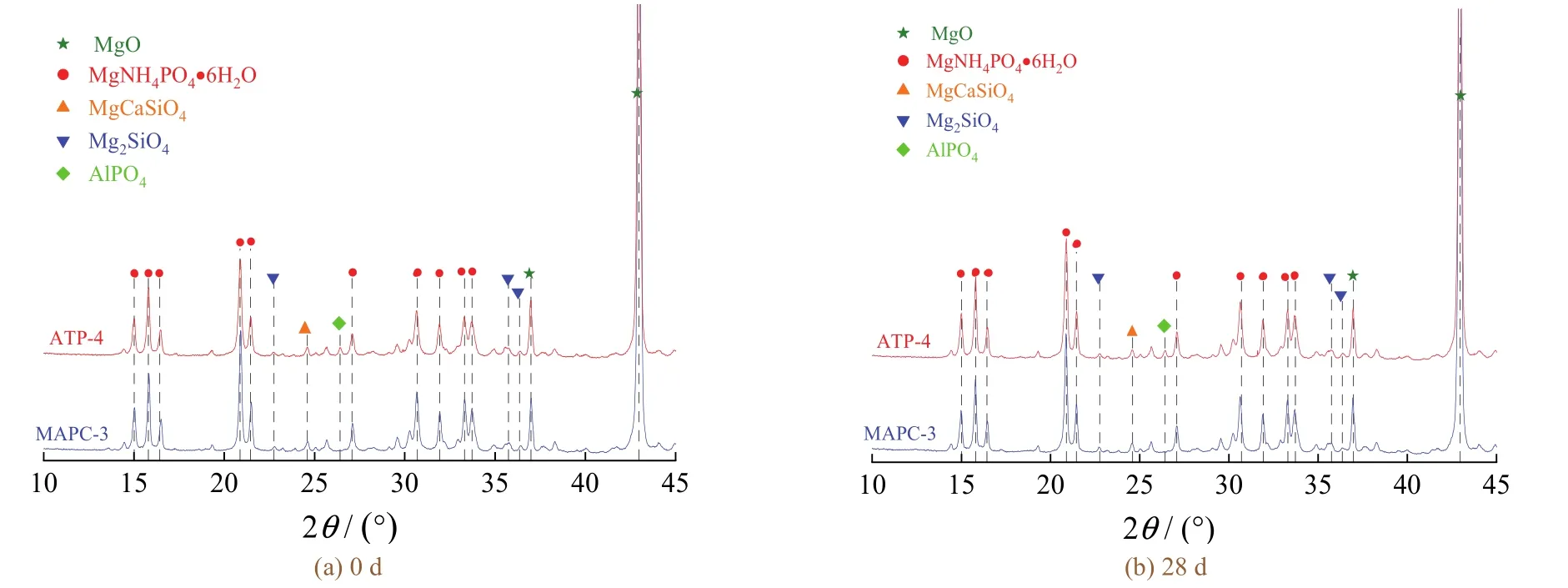

如图6所示,对XRD测试中2θ在10° ~ 45°范围内的数据进行分析可知,浸泡前MAPC-3主要由过量的MgO和水化产物MgNH4PO4·6H2O(MAP)组成。另外,由于添加了硅酸钠,因此涂层中生成了少量的MgSiO4。又由于MgO中存在CaO杂质,因此在2θ= 24.5°的位置出现了MgCaSiO4的峰。添加4%的ATP之后,改性涂层中可以检测到少量AlPO4,可能是ATP溶于水之后水解出的Al3+与磷酸盐中的 P O34-结合以后生成的。浸泡28 d后2种涂层的主要成分都没有发生改变,但MAP的衍射峰增强了,说明在浸泡过程中涂层继续水化并有新的MAP生成。

图6 在3.5% NaCl溶液中浸泡28 d前后空白组(MAPC-3)和ATP-4的XRD谱图Figure 6 XRD patterns of blank group (MAPC-3) and ATP-4 coating sample before and after being immersed in 3.5% NaCl solution for 28 days

2.5 涂层的微观形貌

如图7a所示,MAPC-3中棱柱状晶体相互堆积,整体呈层状结构,从放大图中可以发现晶体之间存在一定的空隙,主要是因为磷酸镁水泥在短时间内放出大量的热,使涂层内部的水分快速蒸发,涂料的凝结固化较快,导致涂层内部不够密实。在图7b中可以看到,ATP-4涂层表面为一整体,呈雪花状,放大后没有发现明显的孔隙,整体性好。通过EDS打点探测的表面元素组成见表4。结合XRD分析结果可以推断,加入ATP后在涂层中生成的AlPO4可以减少涂层表面的孔隙,使涂层表面更加致密。空白组在浸泡28 d后,涂层表面棱柱状晶体变大,表明在浸泡的过程中MAPC涂料中的晶体生长更加完整,但放大后可以发现棱柱晶体表面出现了裂纹,说明晶体受到腐蚀介质的侵蚀;而ATP-4在浸泡28 d后,涂层表面被柱状晶体交错覆盖,从放大图中可以看到柱状晶体排列紧密,涂层中没有明显的孔隙和裂缝。

表4 图7b中位置1处的元素分布Table 4 Element distribution at Position 1 noted in Figure 7b

图7 空白组(MAPC-3)及ATP-4浸泡前后的SEM图像Figure 7 SEM images of blank group (MAPC-3) and ATP-4 before and after immersion

3 结论

(1) 在MAPC涂料中加入少量的ATP进行改性,通过电化学测试对比分析,证实这样做可以提高MAPC涂料的防腐性能。在盐水中浸泡28 d后,添加4% ATP的改性涂层的腐蚀电流密度最小,腐蚀电位与空白组相比发生了正移,极化曲线中的钝化区较其他ATP含量的改性涂层更加稳定。

(2) 随着浸泡时间的延长,ATP-4样品的涂层电阻和电荷转移电阻逐渐增大,涂层的屏蔽性能增强;1 440 h中性盐雾试验后,该涂层之下的基材无锈蚀痕迹,说明4% ATP的加入使涂料的防腐性能得到了提高。

(3) 浸泡前后涂层的物相组成均未发生改变,但MAP的含量升高,添加ATP的改性涂层中生成了少量AlPO4,使涂层表面孔隙减少而更加致密;浸泡28 d后,改性涂层表面的晶体生长更加紧密。