不同编织结构网状织物力学性能对比分析

林 华,孙志宏,b,邵国为,方 涛

(东华大学 a.机械工程学院;b.纺织装备教育部工程研究中心,上海 201620)

网状织物由于质轻、强度大、结构可设计等特点,被应用于海洋捕捞和渔业养殖领域[1],此外,也被广泛用作植物遮阳网、建筑安全网、体育专用网等[2]。按照网结结构的不同可将网状织物分为有结网和无结网,其中无结网主要包括经编无结网[3]和辫编无结网[4]两种。有结网的网目稳定性较好,适用于渔业拖网、建筑安全网等对网目尺寸要求较高的场合[5];经编无结网由于具有编链结构,网目尺寸不稳定,适用于围网、体育用网等[6];辫编无结网强度高、质轻,常用于重型远洋捕捞。网状织物由于其优良的结构特性和力学性能,除上述传统用途外,还进一步拓展到医疗和航空航天等领域[7]。由于网状织物越来越广泛的适用性,其力学性能方面的研究成为纺织领域的热点。在拉伸性能方面:庄汉力[8]和Moe等[9]分别对网片和整个网箱进行强度分析,重点研究材料对网状织物拉伸强度的影响,但是研究没有严格控制网线线密度等参数;万荣等[10]和俞慧珍[11]分析拉伸速度、拉伸长度、预加张力等参数对有结网的网结强度的影响;随着经编织网机技术的成熟,李楠等[12]和肖伟发等[13]研究经编无结网工艺参数对网状织物力学性能的影响,但是没有和有结网或其他结构的网状织物进行对比,不能直观展现经编无结网的优点。在疲劳性能研究方面:刘永利等[14]研究紫外光老化过程中聚乙烯网状织物疲劳性能的变化规律与结构的关系;但是现有的文献较少研究循环加载条件下网状织物的拉伸疲劳特性,Wanchana等[15]只研究了不同材料的渔网线在循环加载条件下的耐疲劳性,没有进一步扩展到网状织物。在结构研究方面:Promats Athletics公司作为运动安全用品的行业领导者,为增强有结网和无结网的网结强度做了大量的力学性能测试,为网结的结构设计提供大量的试验数据;刘娟等[16]对柔性防护网的承载能力进行应力-应变分析,研究具体结构受力变形情况,为防护网结构设计提供参考。辫编无结网是一类编织工艺较新的网状织物,国内外涉及的编织设备尚不完善,针对辫编无结网的结构与力学性能的研究非常少。综上可知,研究不同编织结构网状织物的力学性能,不仅能加深国内对辫编无结网的编织结构和性能的了解,还能对各种网状织物性能的优劣有直观的了解,有望进一步拓宽网状织物应用领域。

在编织材料以及网脚线密度一致的前提下,对有结网、经编无结网及辫编无结网等3种典型网状织物进行拉伸性能对比试验,分析这3种网状织物拉伸性能和拉伸疲劳性能的差异以及编织工艺对力学性能的影响,以期为合理选择网状织物类型提供直观对比数据和力学依据。

1 试验条件

1.1 试验材料

使用尼龙线(23 tex,18股)编织有结网、经编无结网和辫编无结网等3种不同结构的网状织物,试样含有网结以及与其相连的4段等长网脚。为保证对比试验的变量单一性,计算各网状织物的编织参数,使网脚的线密度、横截面积、长度相等,其中:有结网的网脚为四纱加捻结构,捻度为200捻/m,节距为5 mm;辫编无结网的网脚为四纱编织结构,编织角为40°,节距为8 mm;经编无结网为单线圈网脚的网状织物,其中,单线圈的圈距为2.5 mm,总长为13.2 mm。3种网状织物网脚和网结的结构示意图如表1所示。

表1 3种网状织物网脚和网结的结构示意图Table 1 Schematic diagram of netting knots and legs of three kinds of mesh fabrics

网结试样总长度为500 mm,有效拉伸长度为250 mm,两端夹持长度各为120 mm,预留长度为10 mm,试样的网脚线密度为2 152.8 tex,网脚有效横截面积为2.85 mm2。网结试样如图1所示。

图1 3种网状织物的网结试样Fig.1 Netting knot samples of three kinds of mesh fabrics

1.2 试验仪器

采用YG(B)026 G-500型多功能强力机(温州市大荣纺织仪器有限公司)进行拉伸断裂测试和疲劳断裂测试。为防止织物打滑或由夹具损坏织物进而引起的试样断裂,选用气动绳线夹具羊角夹(INSTRON公司)进行夹持,如图2所示。

图2 羊角夹及其夹持方式Fig.2 Croissant clip and its holding mode

1.3 拉伸断裂试验方法

为探究网结对试样拉伸强度的影响,增加网脚拉伸断裂试验,网脚试样与网结试样的总长度、有效拉伸长度和夹持长度相同。网结和网脚的拉伸断裂试验方法参照SC/T 4022—2007《渔网 网线断裂强力和结节断裂强力的测定》[17],实验室保持标准大气条件,即室温为(20±2)℃,相对湿度为(65±2)%。拉伸时下端夹具固定不动,上端夹具等速向上拉伸,直至试样断裂。试样平均断裂时间为(20±3)s,预加张力为2 N,起拉力为最大断裂强力的10%~25%。试样为干态,均在标准大气的实验室内放置24 h以上。通过预试验,将试验参数设定为拉伸速度200 mm/min,辫编无结网的起始拉力120 N,有结网和经编无结网的起始拉力为60 N。为减少测试误差,每种类型的网结与网脚的有效拉伸试样不少于10个,测试结果取平均值。通过强力机输出数据得到拉伸载荷和位移,计算应力、应变、断裂强度及断裂伸长率等。

1.4 拉伸疲劳试验方法

鉴于目前还没有针对网结的拉伸疲劳试验标准,因此将网结试样视为织物进行测试。网结的拉伸疲劳试验条件和拉伸方式参照BS EN 14704-1∶2005《织物弹性的测定 织物条样强力试验》[18],采用定负荷拉伸循环测试方法。拉伸时下端夹具固定不动,上端夹具等速上下移动,自动进行应力加载-松弛-卸载-松弛循环,以100 mm/min的加载速率加载至循环应力峰值并保持1 s,以同样的速率卸载至循环应力最小值并保持1 s。设置网结试样在0~300 N交变负荷作用下循环拉伸10次。

2 拉伸断裂试验结果与分析

2.1 试样拉伸断裂切口形态

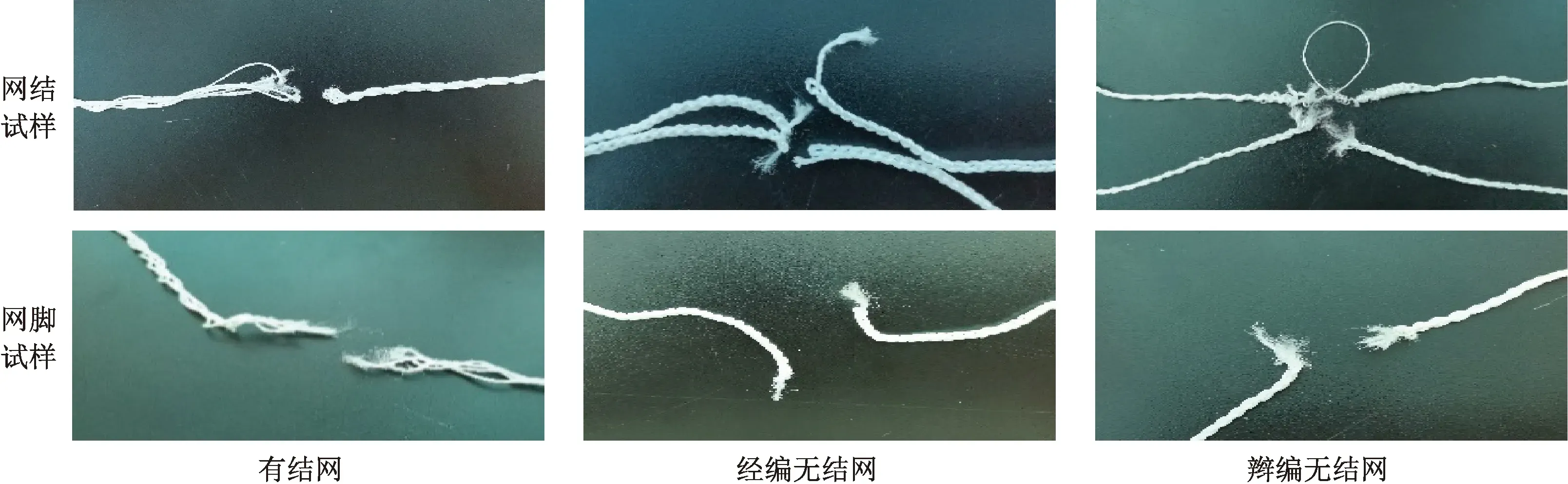

3种网状织物的网结试样与网脚试样的拉伸断裂结果如图3所示。由图3可以看出:纤维断裂面基本平齐,存在局部抽拔现象。网结试样的拉伸断裂基本发生在网结与网脚的连接位置,该处由于应力集中首先发生断裂,造成网结试样失效。在有结网的网结中纱线在网结一侧弯曲最严重的网脚处断裂,而网结另一侧的纱线并未断裂;经编无结网的网结由两股纱线相互成圈套合而成,在较短的时间内两股纱线在接近网脚的位置先后发生断裂,后断裂的纱线在残余拉伸外力作用下使部分线圈解散,而网结中的纱线在拉力作用下套合过紧,还未来得及解体;辫编无结网的网结处一侧纱线基本同时断裂,偶有部分纱线没有及时断裂形成纱线脱散,致使网结的编织结构解体。网脚试样拉伸断裂处纱线的断裂位置基本一致。

图3 3种网结试样和网脚试样的拉伸断裂图Fig.3 Tensile fracture pictures of three kinds of netting knot and leg samples

2.2 断裂强度和断裂伸长率

3种网结试样和网脚试样的拉伸断裂强度及断裂伸长率计算结果如图4所示。

图4 3种网状织物的网脚与网结的 断裂强度及断裂伸长率对比Fig.4 Comparison of tensile strength and elongation of netting knots and legs of three kinds of mesh fabrics

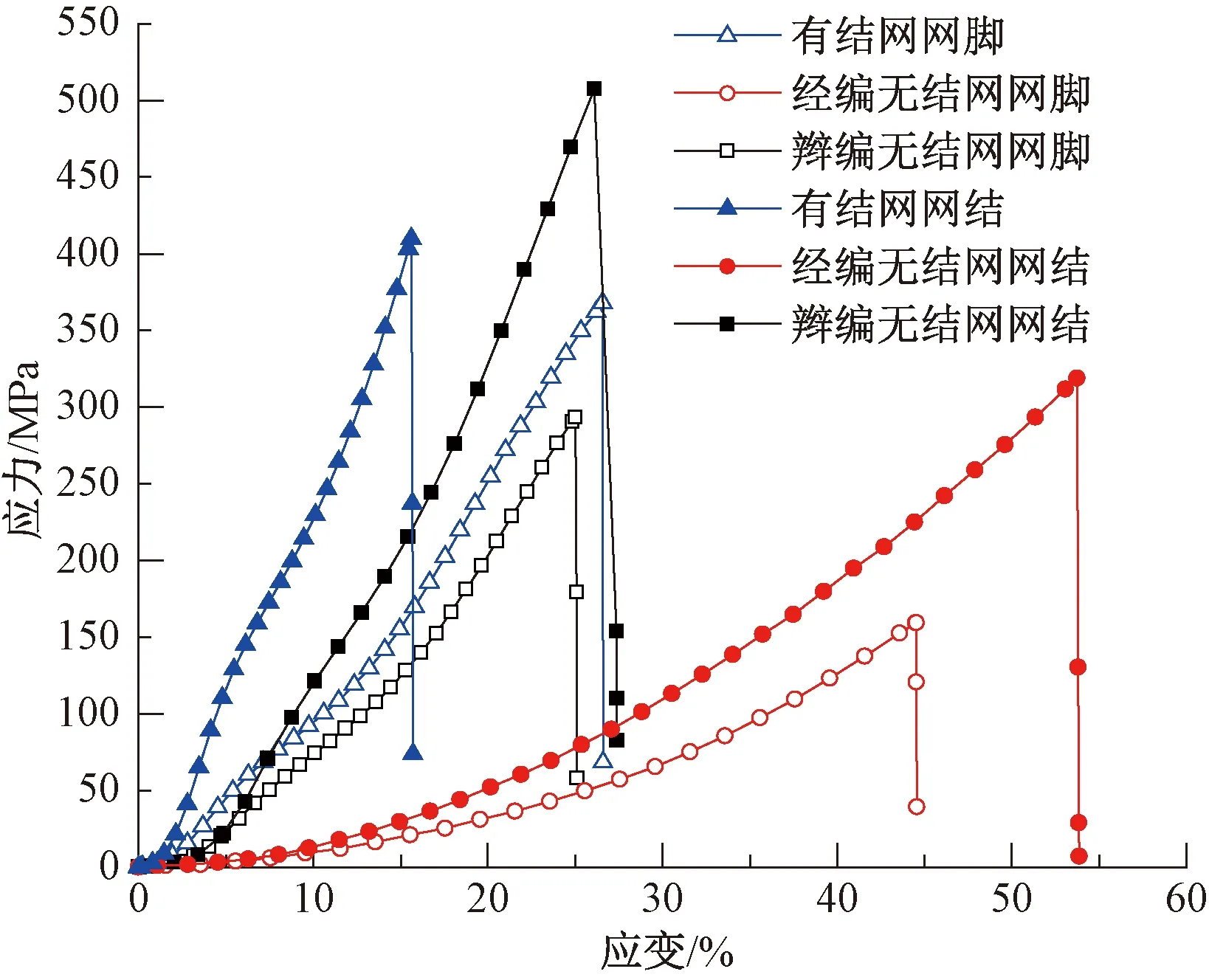

由于网结试样的断裂位置处于网结与网脚的连接处,因此网结的应力取拉伸断裂强力与网脚有效横截面积的比值。将3种网状织物网脚与网结的断裂应力平均值绘制成如图5所示的拉伸应力-应变曲线。

图5 3种网状织物的网脚与网结拉伸应力-应变曲线Fig.5 Tensile stress-strain curves of netting knots and legs of three kinds of mesh fabrics

2.3 网脚强度对比分析

有结网和辫编无结网的网脚断裂强度相近(见图4(a)),有结网的网脚断裂强度分别比辫编无结网和经编无结网高8.7%和199.0%。分析原因是有结网和辫编无结网的网脚编织结构较为相似。有结网脚通过股线加捻,纱线以确定的捻回角相互缠绕,纱线间相互平行,在同一横截面纱线的弯曲和扭转程度一致,如图6(a)所示。辫编无结网网脚的纱线相互倾斜交织向上缠绕并相互挤压,在编织过程中编织角在纱线弯曲处发生变化,导致同一横截面存在不同程度的弯曲(见图6(b)①和②处),因此辫编无结网的网脚断裂强度比有结网小。经编无结网的网脚在拉伸时,强力主要由线圈的圈柱承担,外力在较短的时间内克服线圈间的摩擦力,交织点处线圈产生较大的屈曲,在剪切作用下发生明显滑移,因此经编无结网网脚的断裂应力较低。

图6 有结网和辫编无结网的网脚编织结构Fig.6 Braided structure with knotted netting leg and braided knotless netting leg

2.4 网结强度对比分析

辫编无结网的断裂强度分别比经编无结网和有结网高87.8%和58.5%(见图4(a))。在相同的应变条件下,有结网的拉伸应力最高,其次是辫编无结网,经编无结网最低(见图5)。3种网状织物的网脚在形成网结后,断裂强度均得到不同程度的提高,可用“结节强度提高率”(简称“结强提高率”)表示。计算得出有结网、经编无结网和辫编无结网的结强提高率分别为-1.8%、148.0%和69.2%。

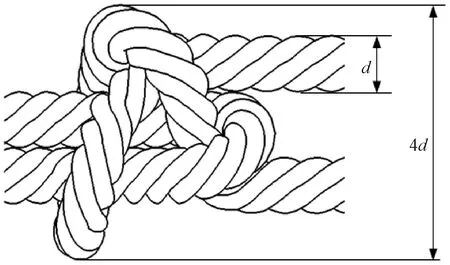

图7 有结网网结编织结构Fig.7 Braided structure with knotted netting knot

网结的编织结构对断裂强度的影响非常大。辫编无结网在形成网结时,仅改变纱线在水平方向上的运动轨迹,使两个网脚纱线水平交织,且保持轴线方向上纱线的运动速率不变,纱线屈曲变化不大。受外力拉伸作用时,纱线向中心运动的趋势由原来的网脚横截面中心转移至网结横截面中心,运动路径变大,4股纱线变成8股纱线交织,抱合更加紧密,因此辫编无结网的网结断裂强度的提高比较明显。有结网由两个网脚通过打结的方式形成网结(见图7),且在拉伸方向上,同一个网脚的末端均在同侧,网脚相对弯曲交缠,在试样两端进行拉伸时,网结处的两个网脚朝着相反的方向移动,两网脚之间弯曲、挤压更加激烈,产生较大的摩擦力。有结网的网结最大宽度约为网脚的4倍,在网结与网脚的连接处更容易形成应力集中,因此有结网整体断裂强度提高不明显。经编无结网的网脚在形成网结时,相邻两根纱线以线圈钩接的方式交换位置从而形成经平组织,受外力拉伸作用时,在网脚相对移动方向上形成线圈的纱线以较大的压力挤压其套合的纱线,相邻的纱线相互套合,使网结形成更紧密的编织结构,因此经编无结网网结的结节强度提高明显。

2.5 网结延伸性对比分析

有结网、经编无结网和辫编无结网的应变均随应力的增大而稳定增大(见图5),说明三者都具有良好的延伸性,但随着载荷的继续增大,三者的延伸性差异逐渐增大。在相同应力条件下,经编无结网的断裂伸长率分别比辫编无结网和有结网高99.6%和263.8%,由此可知经编无结网的应变远远大于辫编无结网和有结网。在网脚形成网结后,有结网的断裂伸长率减小42.2%,而辫编无结网和经编无结网的断裂伸长率则分别增加8.7%和31.6%,可见不同编织结构的网结对断裂伸长率的影响差异较大。辫编无结网和有结网的网脚拉伸特性较为相似:在拉伸初期,纤维中分子链伸直产生弹性形变,纱线间相互挤压,织物主要克服摩擦阻力,伸长不明显;经历一段短暂的拉伸后,外力克服纤维分子间引力,分子链间产生错位滑移,纤维变形显著增加,纱线在交织点压缩,在受力方向上纱线弯曲减小,在垂直受力方向上纱线的弯曲加大,伸长变明显;继续拉伸时,纱线和纤维共同伸长、伸直,直至纤维大分子主链和次价键断裂致使纤维解体,即纱线断裂。网脚形成网结后,辫编无结网的纱线整体没有发生明显弯曲变化,而在有结网的网结处,纱线扭转较大,强度损失较大,导致纱线提前断裂,因此有结网的网结试样的断裂伸长率小于辫编无结网。

经编无结网拉伸曲线增长较为缓慢。在拉伸初期,应力-应变曲线的斜率较小,主要为网脚线圈在原来弯曲方向上的曲度增大和交织点间的摩擦,拉伸力作用于线圈相交的弧线上使线圈发生伸长变形,交织点滑移,线圈沿拉伸方向变窄变长,表现为网脚拉伸方向纱线的稀疏和垂直方向的收缩;拉伸后,应力-应变曲线斜率较大,主要是纱线和纤维较小的伸长变形。经编无结网网结处的线圈与相邻的网脚线圈相互勾套,导致线圈长度增加,再加上网结线圈间的滑移,最终导致经编无结网的伸长率明显增加。

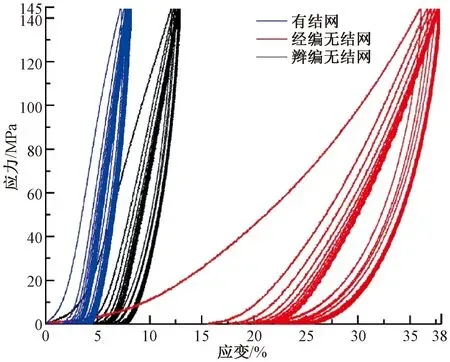

3 拉伸循环试验结果与分析

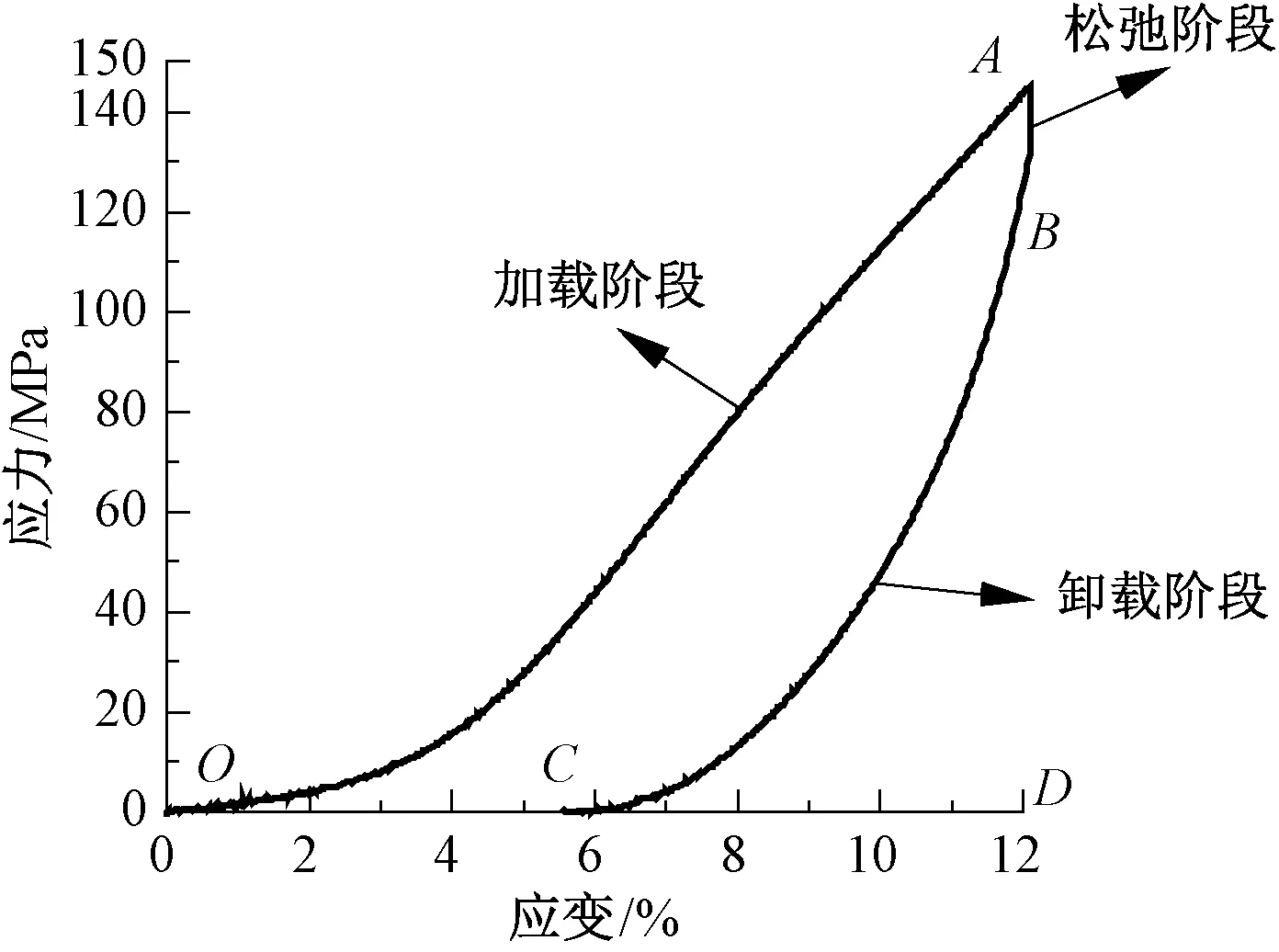

定负荷循环拉伸应力-应变曲线如图8所示。由图8可知:网状织物由于具有非线性和黏弹性特性,在加载过程中会产生不可逆的塑性形变,其卸载曲线不沿原加载曲线路径返回,在同一循环过程中,循环曲线并不封闭,后一次的循环从前一次的卸载终点开始加载;在循环的初始阶段,各循环的应力-应变曲线较为稀疏,力学性能明显衰减,随着循环次数的增加,重新加载的起点逐渐向右偏移,各循环的应力-应变曲线逐渐密集;第1个循环产生的残余应变量较大,从第2个循环开始,残余应变量逐渐减小并趋于稳定,塑性形变不断累积,当累积到断裂伸长时,试样发生解体损坏。

图8 3种网状织物网结10次拉伸循环曲线Fig.8 Ten tensile cycle curves of netting knots of three kinds of mesh fabrics

从能量演化的角度讨论,截取辫编无结网网结的第1个循环曲线如图9所示。

图9 辫编无结网网结的第1个循环曲线Fig.9 The first cycle curve of braided knotless netting

由图9可知:线段OA为加载阶段,其下方OABD的面积代表材料吸收的总应变能;线段AB为松弛阶段,线段BC为应力卸载阶段,其下方BCD的面积代表弹性应变能,加载阶段与卸载阶段的面积差即OABC的面积为塑性应变能。

W=We+Wp

(1)

式中:W、We及Wp分别为总应变能、弹性应变能和塑性应变能,mJ/mm3。

为表征循环拉伸中应变能的转化趋势,定义1个循环中弹性应变能We与总应变能W的比值为可恢复应变能系数Ke,塑性应变能Wp与总应变能W的比值为不可恢复应变能系数Kp,如式(2)和(3)所示。

Ke=We/W

(2)

Kp=Wp/W

(3)

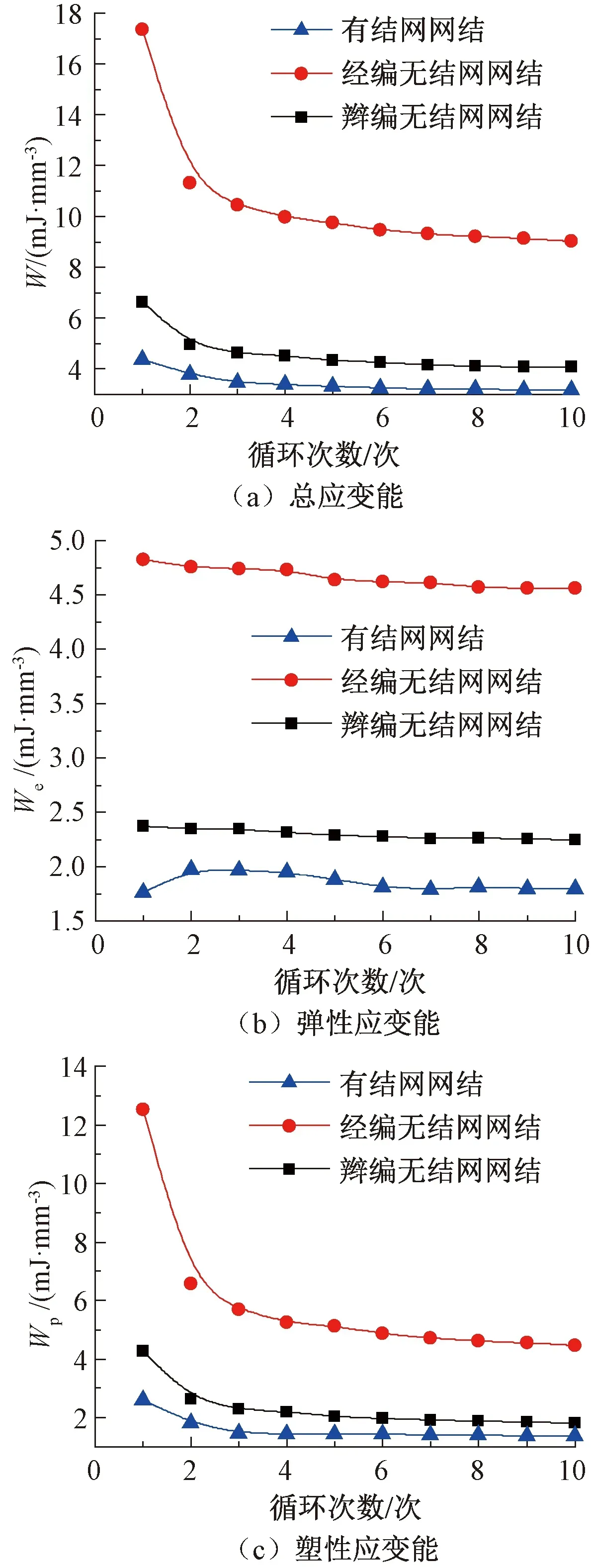

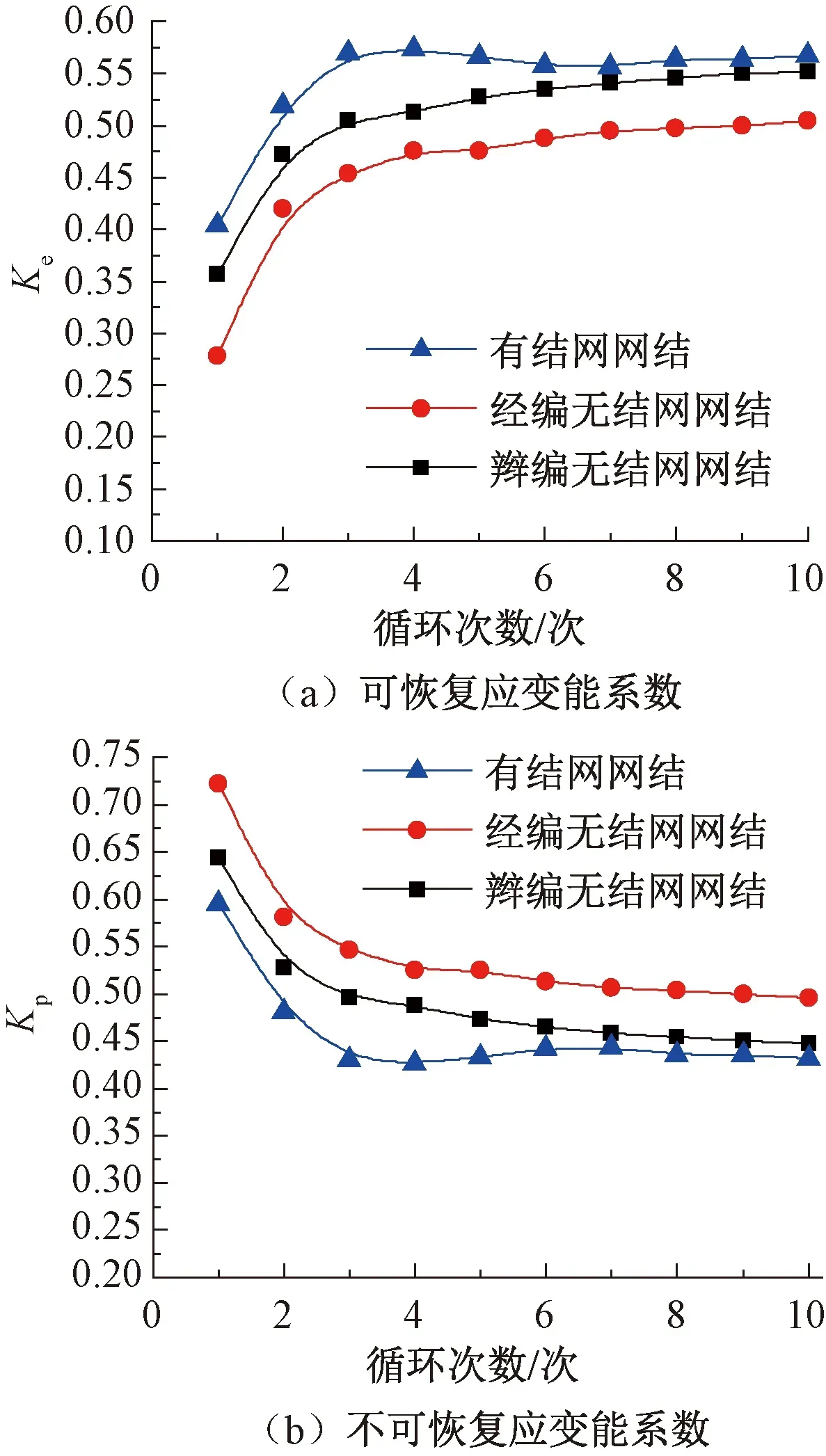

有结网、经编无结网和辫编无结网网结的应变能、应变能系数分别如图10和11所示。

图10 3种网状织物网结的应变能曲线Fig.10 Strain energy curves of netting knots of three kinds of mesh fabrics

图11 3种网状织物网结的应变能系数曲线Fig.11 Strain energy coefficient curves of netting knots of three kinds of mesh fabrics

由图10可知,随着循环次数的增加,3种网结试样的总应变能W与塑性应变能Wp先快速降低后趋于稳定,辫编无结网和经编无结网的弹性应变能We以非常小的速率缓慢降低,而后趋于稳定。有结网的弹性应变能We在第2次循环时快速增大,随后逐减降低,最终趋于稳定。经编无结网的应变能(W,We,Wp)均远高于辫编无结网和有结网,约为辫编无结网的2倍,辫编无结网比有结网略高。

由图11可知,辫编无结网、经编无结网和有结网网结试样的可恢复应变能系数Ke总体增加,有结网的可恢复应变能系数Ke最高,但曲线在第2次后增加趋势较快,后逐步下降,在第7次循环开始以小幅增加的趋势逐步趋于稳定。经编无结网的可恢复应变能系数Ke最低,能量消耗最大。网结试样的不可恢复应变能系数Kp则正好相反,其下降趋势与可恢复应变能系数Ke的上升趋势一致。

应变能及应变能系数发生变化的主要影响因素除纤维内部的缺陷以外,还有编织结构的差异。由于纤维内部存在微观裂缝和空洞,当纤维受到多次循环载荷作用后,裂缝长度增加,纤维内的分子链断裂重组,宏观上表现为纤维结构发生变化,致使材料力学性能下降。纱线编织结构的不同将产生不同程度的屈曲状态。纱线的屈曲程度越大,外部的纤维越容易破坏。因此,辫编无结网和有结网的耐疲劳性较高。尽管有结网在打结处存在较大曲度,但纱线间的紧密套合减少了塑性形变。因此,有结网的耐疲劳性能相对较好,而经编无结网的耐疲劳性能较差。

3 结 语

通过对有结网、经编无结网和辫编无结网等3种网状织物的网脚试样和网结试样进行拉伸断裂测试及拉伸循环测试,得到各试样的拉伸应力-应变曲线并对其进行分析,得出以下结论:

(1)3种网状织物均在网结处存在应力集中。受拉伸载荷作用时,网结与网脚的连接处由于应力集中易发生断裂,造成网结试样失效。

(2)不同的编织结构是影响网结力学性能的重要影响因素。在材料、网脚线密度、长度等其他条件相同的情况下,3种网状织物的拉伸性能、耐疲劳性能和结构稳定性存在较大差异。

(3)编织结构对结强提高率影响较大。合理设计网结的编织结构有利于提高纱线在拉伸方向的强度利用率,进而提高网结的强度。

(4)综合网结的力学性能分析可知,辫编无结网在拉伸性能方面有明显优势,且具有良好的耐疲劳性能、结构稳定性和结强提高率,在纺织领域具有较大的应用价值。