新型装配式衬砌在矿山法施工铁路隧道中的应用研究

何 泉, 陈 真, *, 杨 义, 齐如见, 刘 盛, 房玉中

(1. 中铁隧道集团一处有限公司, 重庆 401123; 2. 中国铁路成都局集团有限公司, 四川 成都 610082)

0 引言

随着国家铁路建设持续深入发展,从规模速度型转向质量效益型,铁路总公司也提出了“强基达标、提质增效”的工作目标。目前,传统山岭隧道二次衬砌施工,采用全液压衬砌台车自下而上逐窗分层浇筑、拱顶混凝土冲顶浇筑施工工艺,二次衬砌浇筑完成后及时带模压浆。其基本能够满足二次衬砌混凝土质量要求,但受主观、客观等因素的影响,极易造成拱部混凝土无法充填密实,形成二次衬砌厚度不足、背后脱空、不密实等衬砌质量缺陷[1-3],影响铁路隧道运营安全。因此,探索一种以拱部预制衬砌替换现浇衬砌的新型装配式技术,势在必行。

目前,铁路隧道预制装配式衬砌技术作为一种新型建造方法,已经逐步得到国内外工程界的重视[4]。国内外隧道及地下工程预制技术研究主要从2方面开展: 一是部分预制技术;二是全部预制技术[5]。在部分预制研究方面,西康铁路秦岭Ⅰ线隧道仰拱采用预制块拼装施工[6],日本某公路隧道采用预制构件和模筑混凝土结合的方法修筑仰拱[7],日本仙台市地下铁路工程采用预制双跨箱形结构[8],日法联合开发的大型拱形预制结构在公路隧道的扩建中得到了实际应用[9]。在全预制研究方面,主要以盾构法或TBM法施工为主,已成为一项较成熟的技术;采用矿山法施工的有辽宁省白石水库观测廊道项目,为全部预制构件装配[10];连鹏等[11]以武九高速文县隧道为例,研究了二次衬砌的全环管片拼装施工技术;前苏联开发出了适用于矿山法隧道的马蹄形砌块式和管片式衬砌[12];以西南交通大学为代表的高校,针对矿山法隧道全预制衬砌结构构件划分、拼装方式、施工动态力学特性等方面,进行了较为深入的研究[7-9];中国铁道科学研究院也针对隧道预制装配式衬砌的设计选型及接头参数等进行了深入研究[12-13]。

综上所述,虽然隧道衬砌全环及仰拱部分预制拼装技术早已存在,且有一些较为成功的工程应用案例,但在矿山法施工的铁路山岭隧道中,对于拱部预制拼装、其余部分现浇的施工拼装技术鲜有应用。本文基于重庆铁路枢纽东环线胡家沟隧道,采用“拱部预制衬砌+侧墙现浇”的方法,开展矿山法铁路隧道拱部装配式衬砌施工技术研究。

1 项目总体概况

1.1 依托工程概况

胡家沟隧道位于重庆市北培区东阳镇境内重庆东环线襄渝联络线上,靠近磨心坡车站,为单洞双线隧道,设计速度120 km/h。隧道全长282 m,最大埋深27 m,进口段LMZK3+387~+474为半径R=400 m的左偏曲线,出口段LMZK3+610~+615为R=1 200 m的左偏曲线,中间段LMZK3+558~+610共136 m为直线,设计纵坡为-3.6‰、-1‰。

隧道全线为浅埋隧道,穿越浅丘斜坡,地表水体不发育,地下水不发育,洞内以滴状渗水为主,雨季时可能出现线状流水。洞身地层岩性为侏罗系中统上沙溪庙组泥岩夹砂岩、砂岩层,泥岩(页岩)为灰黄色、青灰色,泥质结构,薄—中厚层状,质软,易风化,遇水易软化,所夹砂岩呈灰黄色、青灰色,中—细粒结构,泥质胶结。

1.2 新型装配式衬砌结构及技术参数

胡家沟隧道LMZK3+471~603区段采用拱部预制衬砌拼装,其余区段采用全环整体现浇。拱部预制衬砌拼装长度为132 m,其中,“L”型榫接头预制衬砌长度为72 m,大球形接头预制衬砌长度为60 m。拱部预制衬砌为弧形结构,幅宽2 m,内径为13.3 m,外径为14.3、14.4 m,弦长8.6 m,厚度为0.4、0.5 m。40 cm厚拱部预制衬砌配置φ18@100主筋,每延米配筋质量约1.8 t; 50 cm厚拱部预制衬砌配置φ25@100主筋,每延米配筋质量约3 t;拱部预制衬砌钢筋骨架需焊接成型。隧道断面示意图见图1。

图1 隧道断面示意图Fig. 1 Tunnel cross-section

拱部预制衬砌拼装段均为Ⅴ级围岩,悬臂侧墙采用φ25@200主筋,接头部位钢筋加强,布置双层主筋。主筋采用套筒连接,其他钢筋采用绑扎连接。

1.3 拱部预制衬砌与现浇侧墙接口处稳定性分析

根据拼装工序要求、防水密封垫施作要求等,采用图2所示的“L”型榫形结构型式。通过对不同厚度的衬砌结构(35、40、45、50、55 cm)在深埋(埋深50 m)、浅埋(埋深35 m)及偏压3种工况下计算榫接头承担的剪力,并对各工况下榫接头进行抗剪和抗压验算。通过验算得出: 拱部预制衬砌厚度越大,安全储备越大的工况,抗剪及抗压需求尺寸越大。不同工况下,榫接头最小抗压接触面长度A应大于14 mm,抗剪结构高度B应大于184 mm,如图2所示,方可满足结构稳定性要求[14]。

图2 “L”型榫接头尺寸要求Fig. 2 Size requirements for L-type tenon joint

为提高施工精度的容错度,后期对接头构造进行了优化,将“L”型榫接头调整成大球形接头,外侧接触面预留一定的空间,后期采用注浆填充,如图3所示。通过验算得出,不同工况下,大球形宽度207 mm以及预制衬砌与边墙间隙60 mm满足结构及拼装要求。

图3 大球形接头示意图(单位: mm)Fig. 3 Schematic of large spherical joint (unit: mm)

1.4 隧道衬砌防水及预制衬砌接缝设置

现浇侧墙混凝土抗渗等级不低于P8,拱部预制衬砌抗渗等级不低于P12,初期支护与二次衬砌之间拱墙部位铺设防水板加无纺布。侧墙与仰拱间纵向施工缝采用中埋橡胶止水条+中埋橡胶止水带进行防水处理;侧墙及仰拱环向施工缝采用外贴式橡胶止水带+中埋式橡胶止水带。在侧墙与拱部预制衬砌纵向接缝处设置弹性橡胶密封垫,在隧道拱部预制衬砌环向接缝处也设置弹性橡胶密封垫。拱部预制衬砌预留注浆管,用于回填注浆与接缝防水,同时于拱顶预留纵向注浆管兼排气管,待满足设计要求后进行充填注浆。

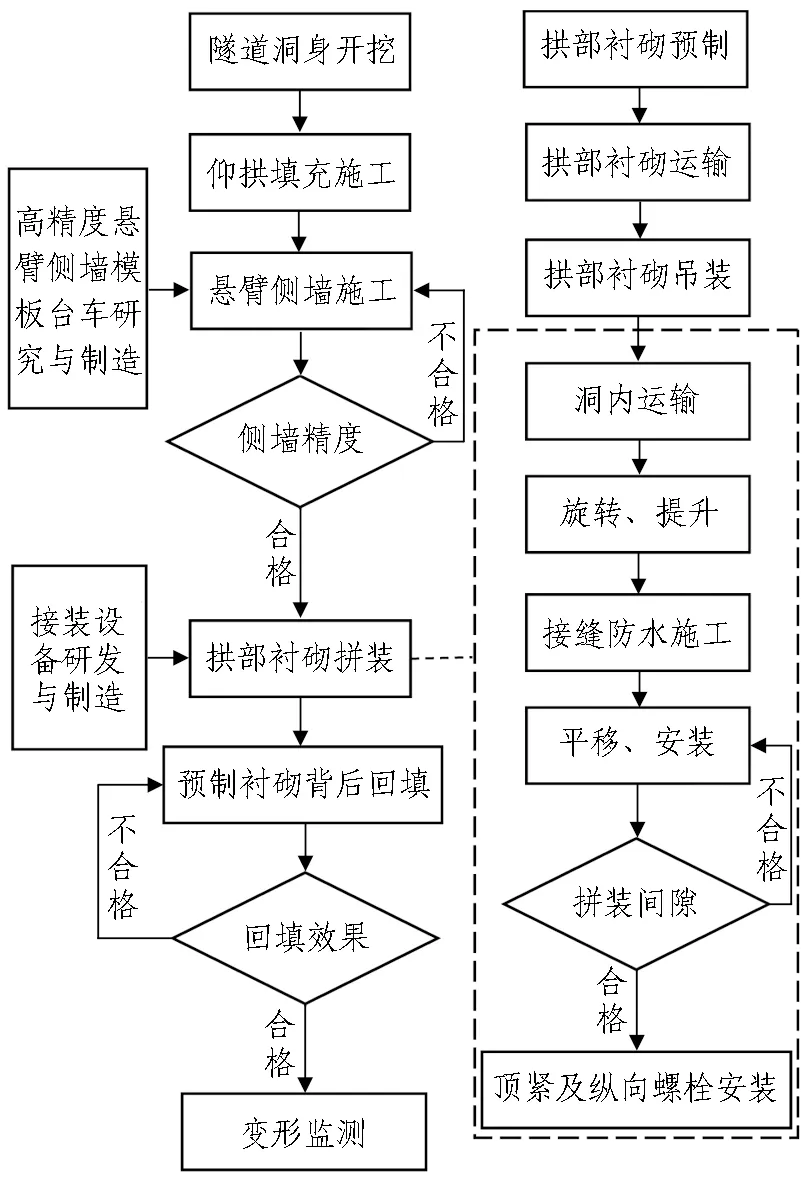

2 新型装配式衬砌施工工艺及施工技术

2.1 总体施工工艺流程

隧道开挖、仰拱施工按照传统矿山法隧道施工工序进行,进洞段及出口段衬砌全环现浇施作,作为拼装段端部封闭。每组悬臂侧墙施工完成后,立即开始拼装拱部预制衬砌,以每6片预制衬砌为一组,每组预制衬砌拼装完成后,立即进行壁后回填及注浆,回填及注浆完成后进行下一组悬臂侧墙、拱部预制衬砌拼装循环。新型装配式衬砌施工工艺流程如图4所示。

图4 新型装配式衬砌施工工艺流程图Fig. 4 Construction process flowchart of new type of prefabricated lining

2.2 拱部衬砌预制

本次试验段长132 m,共66块预制衬砌。预制衬砌采用高精度定制钢模,工厂化、标准化集中生产。为保证预制衬砌的高精度,应对钢模误差进行检测,若不合标准需进行校正。钢模的合模精度要求按高于衬砌精度0.15 mm检测,在施工过程中需定期对模具进行检测和维修保养。

2.3 高精度悬臂侧墙施工技术

现浇悬臂侧墙成型后,进行拱部预制衬砌拼装。拱部预制衬砌拼装部位的接头施工精度是悬臂侧墙施工控制的关键和难点。

悬臂侧墙采用高精度悬臂模板台车一次性现浇而成。正式施工前,开展“L”型榫接头模型工艺试验,通过工艺试验确定小空间下“L”型榫接头处混凝土配合比参数、振捣器型号、振捣时间、成型效果等,为正式施工提供参考依据。

利用高精度悬臂侧墙模板台车施作悬臂侧墙,在浇筑过程中采取对称分层浇筑,混凝土浇筑全过程监测,并在混凝土到达侧墙顶面1 m时对模板台车二次精调,同时采用高精度接头盖模,使混凝土压入成型。高精度台车、分层浇筑、二次精调以及专用高精度接头模板是成型悬臂侧墙高精度控制技术的关键。

2.4 拱部预制衬砌运输及拼装施工技术

拱部预制衬砌运抵现场后,将预制衬砌从平板车上二次吊装至运输小车上,吊装时严格控制预制衬砌摆动幅度及吊装速度,防止与运输车产生碰撞而损坏预制衬砌。

2.4.1 拱部预制衬砌洞内运输

由运输车将预制衬砌运输至提升门吊下,受洞内作业空间有限、光照效果差等影响,运输车前后由专人指挥,行驶速度控制在5 km/h以内。

2.4.2 拱部预制衬砌旋转、提升

预制衬砌运输到位后,在运输车上将其旋转90°,使预制衬砌与隧道中线基本垂直,移动提升门吊,将预制衬砌提升并吊装至台车顶升平台,放置过程中需不断调整预制衬砌左右侧距离,使预制衬砌居隧道中心放置。拱部预制衬砌提升如图5所示。

图5 拱部预制衬砌提升Fig. 5 Hoisting of prefabricated arch lining

2.4.3 接缝防水施工

拱部预制衬砌接缝防水采用三元乙丙橡胶弹性密封垫,安装于拱部预制衬砌四周及侧墙接头处预留凹槽内。粘贴前粘贴面需保持干燥、干净、坚实、平整,粘贴时将氯丁胶均匀涂刷在2个粘贴面上,第1遍涂刷后待表面初干,再涂刷第2遍,约15 min后将弹性密封垫贴合预制衬砌并压实。

2.4.4 拱部预制衬砌平移、安装

在台车顶升平台调整后,将预制衬砌安放至安装小车上,由安装小车平移至安装位置,并将预制衬砌安装就位。行走过程中,注意观察左右“L”型接头处、拱部预制衬砌与初期支护间的距离,严禁拱部预制衬砌与侧墙接头处碰撞。拱部预制衬砌平移、安装如图6所示。

图6 拱部预制衬砌平移、安装Fig. 6 Translation and installation of prefabricated arch lining

2.4.5 拱部预制衬砌顶紧与纵向螺栓安装

拱部预制衬砌平移至安装位置后,安放在悬臂侧墙上,然后检查拱部预制衬砌与悬臂侧墙密贴度及其与上循环预制衬砌间隙。检查合格后,利用拼装台架的液压顶紧装置将预制衬砌纵向顶紧,顶紧后立即紧固纵向螺栓。

2.5 拱部预制衬砌背后回填、注浆施工技术

拱部预制衬砌安装完成后,预制衬砌与初期支护间存在15~20 cm间隙,因拱背回填量较大,采用混凝土+注砂浆方式回填,每6片一组为一个注浆单元进行回填注浆。回填注浆前,采用堵头板对预制衬砌端头部位进行封堵,拱部预留观察窗口,用于观察混凝土是否注满。

预制衬砌预留拱部注浆孔处预埋注浆管,用于二次压浆,待回填混凝土达到一定强度后,立即开始二次压浆,以保证拱背回填密实,二次注浆压力控制在0.1 MPa。

3 施工配套设备

3.1 高精度悬臂侧墙模板台车

高精度悬臂侧墙模板台车由龙门钢架、固定式边模板、移动式边模板、顶部盖板和液压抗浮系统组成,固定式边模板、顶部盖板、液压抗浮系统为整体式设计,以确保在台车定位时左右横移,控制衬砌侧墙中线偏位;通过下部顶升油缸控制高程,实现现浇侧墙误差在3~5 mm,以确保隧道拱部预制衬砌拼装精度要求[15-16]。悬臂侧墙模板台车三维轴视图见图7。

图7 悬臂侧墙模板台车三维轴视图Fig. 7 3D axial view of cantilever lining trolley

悬臂侧墙模板台车拼接纵缝端模装置用于拱顶预制管片拼装纵缝浇筑成型,安装方便,模板定位和脱模快捷;拱顶预制衬砌顶升装置,解决了因隧道拱顶尺寸限制而导致提升设备提升高度受限的问题,方便拱部预制衬砌从提升设备到预制衬砌安装小车之间的转送。

高精度顶部盖板能够有效保证接头的直线度和精度。拆模时,应严格控制拆模时间,分块拆除接头盖板,过程中应保证接头的质量,不得强撬硬拽,防止损坏接头。

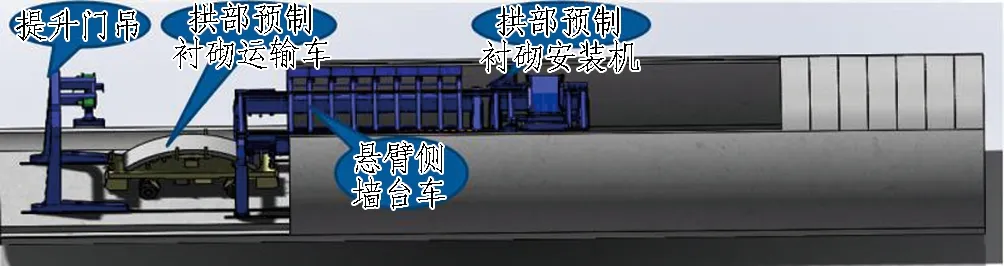

3.2 拱部预制衬砌安装设备

拱部预制衬砌安装设备由预制衬砌运输车、预制衬砌提升门吊及拱部预制衬砌安装机组成。拱部预制衬砌安装设备整体示意图见图8。

图8 拱部预制衬砌安装设备整体示意图Fig. 8 Schematic of prefabricated arch lining installation equipment

3.2.1 预制衬砌运输车

采用HGY50型轮胎式运输车(2轴运输车),整机采用液压驱动、微电控制,可以实现无极调速,车辆能够以较高的速度快速行走和较低的稳定速度移动对位[17]。预制衬砌运输车见图9。

图9 预制衬砌运输车Fig. 9 Transport vehicle of prefabricated arch lining

3.2.2 预制衬砌安装机

预制衬砌安装机主要由走行结构、门架、小车走行轨道、安装小车、预制衬砌压紧机构、液压系统和电气控制系统等组成,实现拱部预制衬砌的拼装移位顶紧[17]。预制衬砌安装机见图10。

图10 预制衬砌安装机Fig. 10 Mounting machine for prefabricated arch lining

3.2.3 预制衬砌提升门吊

拱部预制衬砌提升门吊主要由门架结构、大车运行机构、电动葫芦、专用吊具和电器系统等组成(门架结构包含主梁、支腿和下横梁,大车运行机构包含电机、减速机和车轮组),主要实现在隧道内吊运预制衬砌,将预制衬砌从运输车取下并将其吊装到侧墙台车顶升机构上[17]。预制衬砌提升门吊见图11。

图11 预制衬砌提升门吊Fig. 11 Ascension door crane of prefabricated arch lining

4 现场应用效果

4.1 施工效果

悬臂侧墙施工完成后,通过对其位置进行测量,径向及环向位置偏差均控制在12 mm以内,满足拼装要求。拱部预制衬砌拼装完成后,预制衬砌与现浇侧墙径向错台控制在12 mm以内,预制衬砌相邻环之间径向错台控制在17 mm以内,预制衬砌环缝、纵缝间隙控制在2 mm以内,均满足设计要求。拱部预制衬砌背后回填注浆后,经过地质雷达无损检测显示背后较密实,回填注浆达到要求。预制衬砌现场拼装效果见图12。

(a) “L”型接头拼装效果

(b) 整体拼装效果图12 预制衬砌现场拼装效果Fig. 12 Assembling effect of prefabricated arch lining on site

4.2 受力监测分析

4.2.1 拱部衬砌预制拼装结构测点布置

矿山法隧道采用拱部预制衬砌进行拼装,其结构受力特征与传统复合式衬砌有所不同,通过监测能够掌握预制拼装衬砌结构的受力特性、初期支护和二次衬砌的受力规律,为矿山法施工铁路隧道衬砌拱部预制拼装施工技术提供安全保障。

4.2.1.1 常规监控量测测点布置

胡家沟隧道围岩级别为Ⅴ级,开挖工法为台阶法,每5 m埋设一组监控量测桩,拱顶下沉、周边收敛采用徕卡TS09plus全站仪及反光膜片进行量测,每组监控量测桩设拱顶沉降测点1个、周边收敛测点4个。

4.2.1.2 试验段应力监测布置

试验段的应力监测,包含围岩与初期支护接触压力测试、初期支护与二次衬砌接触压力测试、初期支护钢架应力测试、初期支护喷射混凝土应力测试、二次衬砌钢筋应力测试、二次衬砌混凝土应力测试、锚杆轴力测试。

选取22个监测断面,在每个量测断面内布置9个监测点,其中,拱顶1处,衬砌接头两侧对称布置4处,侧墙和墙角各对称布置2处。

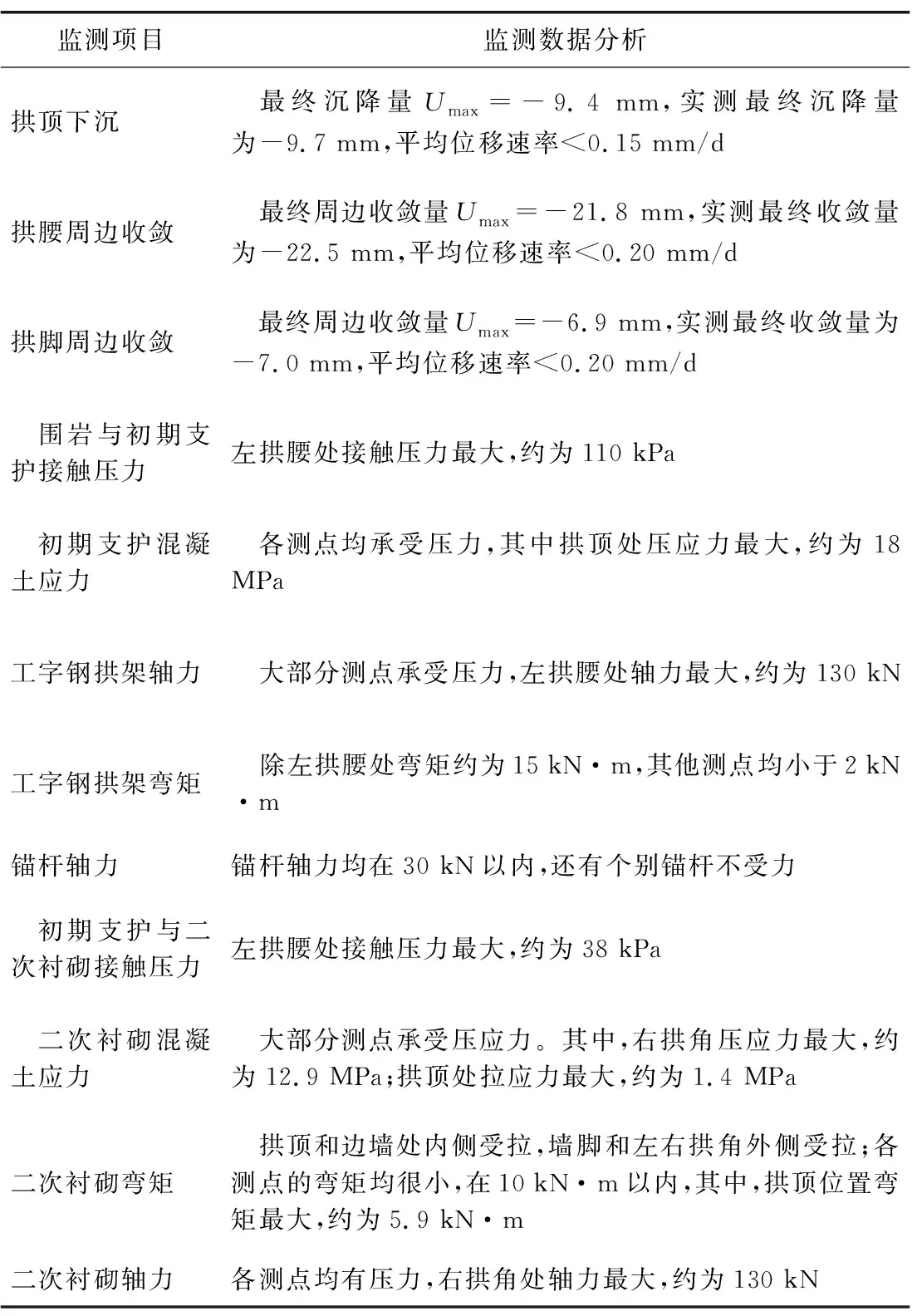

4.2.2 监测数据分析

通过对典型断面监测数据进行分析,并根据试验段结果总结分析拱部预制拼装结构的受力变形规律。断面监测数据统计及分析见表1。

表1 断面监测数据统计及分析Table 1 Statistics and analysis of monitoring data

经对现场监测断面的各监测点数据进行分析,得到以下结论:

1)隧道施工断面拱顶下沉和周边收敛变化较小,最大累计沉降值和周边收敛值均在控制标准以内,隧道初期支护能够确保隧道结构安全和施工安全。

2)初期支护上的围岩压力基本在200 kPa以下;二次衬砌上的接触压力较小,大部分在60 kPa以下;围岩压力主要集中在100 kPa左右,少数在200 kPa;二次衬砌与初期支护接触压力主要集中在20~40 kPa。

3)衬砌内力在安装初期增长较快,一般在30~60 d稳定。围岩压力具有一定的离散性,最大内力及最大应力出现的位置都比较离散,但总体上拱顶和拱腰居多,这2处受力较大。

4.3 应用中存在的问题及工艺优化

4.3.1 悬臂侧墙钢筋定位困难

在侧墙现浇衬砌及钢筋绑扎施工过程中,为保证定位准确,先对拱墙范围环向钢筋进行绑扎,再对拱部钢筋进行切割。拱部钢筋切割后,侧墙钢筋向初期支护侧回弹,导致侧墙钢筋定位不到位。针对衬砌钢筋定位困难,采用冷弯机械加工成设计弧度,外层钢筋纵向每隔1 m设置1根环向通长钢筋作为钢筋固定支架,悬臂侧墙混凝土浇筑完成后再切除拱部通长钢筋。悬臂侧墙钢筋安装效果见图13。

图13 悬臂侧墙钢筋安装效果Fig. 13 Installation effect of cantilever sidewall reinforcement

4.3.2 悬臂侧墙台车定位精度控制难度大

一方面,台车定位精度难以达到设计要求;另一方面,在侧墙灌注过程中会出现台车上浮、两臂侧墙左右侧混凝土浇筑不平衡、混凝土重力作用导致模板非弹性及弹性变形等问题。针对台车精度控制难题,在衬砌模板台车的灌注分流装置上增设混凝土挡板,控制混凝土流向,配合人工观察,保证台车两侧浇筑速度均匀对称平衡。模板台车顶端增设抗浮、抗偏移液压油缸,在台车定位完成后,防止衬砌台车上浮。

4.3.3 侧墙“L”型榫接头施工质量控制难度大

“L”型榫接头成型精度要求高,由于模板定位精度、混凝土收缩徐变、侧墙整体收敛变形等因素影响,会造成现浇侧墙“L”型榫接头施工精度不能满足设计要求,可能导致拱部预制衬砌拼装时存在接触空隙;同时,振捣、浇筑工艺过程会造成“L”型榫接头存在质量缺陷。“L”型榫接头盖模拆除难度大,拆模易造成接头损伤。通过方案优化,选用大球形90°接头替换“L”型榫接头,球形接头较“L”型榫接头更容易控制,拆模及拼装难度降低。

4.3.4 拱部预制衬砌安装精度问题

轨道安装小车无法对拱部预制衬砌安装精度进行微调定位,在安装小车行走过程中,预制衬砌会与侧墙衬砌碰撞,造成预制衬砌损伤,且预制衬砌与侧墙衬砌无法准确对接,影响整体拼装进度。针对预制衬砌安装小车增加旋转功能,可以在预制衬砌位置不正时进行调整,确保安装精度,并对液压控制系统进行改进;同时,在安装小车上增加自动调整功能,在防碰撞监测系统监测到预制衬砌距离隧道顶部及侧墙过近时,可以自动调整位置,保证拱部预制衬砌安装安全。

5 结论与讨论

新型装配式衬砌施工技术在重庆铁路枢纽东环线胡家沟隧道的成功应用,验证了该技术在矿山法隧道施工的可行性。结合本项目的应用情况,得出以下结论。

1)新型装配式衬砌采用工厂化、标准化预制拱部衬砌替代现浇衬砌,有效地解决了传统模筑法衬砌拱部易出现的衬砌厚度不足、脱空、强度不足、裂纹、掉块等施工质量隐患。

2)新型装配式衬砌采用“L”型榫接头及大球形接头,通过对比,大球形接头较“L”型榫接头更易控制施工质量、更易于拼装。通过采用拱部预制衬砌高精度定制钢模、高精度悬臂模板台车、悬臂侧墙在混凝土浇筑过程中进行二次精调等关键技术,保证了接头施工精度满足拼装要求。

3)新型装配式衬砌施工技术机械化程度高,施工过程中结构稳定可靠,安全性比较高。

4)通过分析隧道拱部预制拼装结构监测数据,该结构内力变形和受力均在可控范围内。

作为矿山法隧道拱部衬砌预制拼装施工的首次试验,存在预制衬砌与现浇侧墙拼装难度大、拼装速度慢等技术问题,同时也存在拼装设备、预制衬砌等成本较高的问题。由于该工艺未大面积推广、研究样本较少、工人熟练程度不足等,未达到预期经济效益,后期还需要大量案例进行验证。

在新型装配式衬砌施工过程中,通过对悬臂侧墙钢筋定位困难、悬臂侧墙台车定位精度控制难度大等问题进行不断优化完善,新型装配式衬砌技术已具备技术可行性,未来有望广泛应用于矿山法施工隧道及地下工程中。