次氯酸钠装置节能改造

胡健豪,周文斌

(浙江镇洋发展股份有限公司,浙江 宁波 315204)

次氯酸钠是一种高效氧化剂和含氯消毒剂,它能与水以任何比例互混,广泛用于自来水、中水、循环水、泳池水、医院污水等水体的消毒。在2000年前,自来水行业普遍采用液氯消毒,但液氯属剧毒危化品,其储运和使用均有较高风险,中国很多水厂地处居民区,作为消毒剂的液氯一旦发生泄漏,势必造成严重后果,采用更为稳定和安全的消毒产品替代势在必行,其中次氯酸钠就是一种很好的替代品。次氯酸钠作为自来水处理消毒工艺重要的原辅材料,其产品质量直接关系到人类的生命与健康。2020年初,新冠疫情发生,以次氯酸钠为主要成分的84消毒液在新冠病毒疫情防控工作中发挥了巨大作用。其消毒原理主要是次氯酸钠先水解成次氯酸,次氯酸在杀菌、杀病毒过程中,不仅可用于细胞壁、病毒外壳,还能渗透入菌(病毒)体内,与菌(病毒)体蛋白、核酸和酶等有机高分子发生氧化反应,从而杀死病原微生物。次氯酸钠还可以进一步分解形成新生态氧[O],新生态氧具有极强氧化性,可使菌体和病毒上的蛋白质等物质变性,从而杀死病原微生物。另外,次氯酸钠产出的氯离子还能显著改变细菌和病原体的渗透压,使细胞丧失活性而死亡,因此成为各企业复工复产及日常性防疫的必备物资。此外,次氯酸钠还能用于含氰废水和一些工业重度污染废水的高级氧化,也可用于纺织及纸浆的漂白等。

次氯酸钠生产以氯碱化工企业居多,由于主要原料氯气和烧碱均为氯碱企业的主导产品,因而氯碱企业一般都有次氯酸钠生产线,区别在于不同企业采用的工艺流程略有差异,目前主流的生产工艺有单级填料塔循环工艺、多级填料塔循环工艺、降膜吸收器吸收工艺及降膜吸收器串联填料塔吸收工艺等。浙江镇洋发展股份有限公司原先采用的工艺流程为间歇式操作,其主要生产设备为填料反应塔和次氯酸钠循环槽,生产模式为双次氯酸钠循环槽切换间歇式生产。此工艺存在以下缺点:人员操作强度大、生产效率低;产量、品质不稳定,难以适应市场变化;循环泵流量、扬程大,长时间循环浪费能源;反应终点依靠人工取样分析,通氯量无法精确控制,存在安全隐患等问题。部分企业采用的连续生产工艺主要生产设备为一级吸收塔、二级吸收塔、尾气吸收塔及其配套的循环槽和泵,这类工艺要优于单填料吸收塔运行工艺,能保证氯气吸收完全,减轻除害系统负担,缺点在于装置占地较大、连续生产过程控制较难等问题。

1 次氯酸钠装置节能改造

针对原有次氯酸钠生产装置采用间歇操作生产工艺存在的缺点,通过实施次氯酸钠节能技改项目,即采用降膜吸收器连续生产工艺,通过将原先的填料塔、循环槽取消,以降膜吸收器取而代之,通过液碱吸收氯气成膜反应生产次氯酸钠,改变原有的间歇性生产模式,实现连续生产,并通过增加自动仪表实现远程控制,能灵活控制通氯量来调整装置产量。

降膜吸收器工作原理:经过稀释后的烧碱从降膜吸收器顶部的分配头入口进入,通过分布器均匀地分布在吸收器上部,吸收器上部布满几百个特制的降膜头,碱液通过降膜头底部缝隙进入钛管,而氯气则从降膜吸收器顶部的另一个入口进入,从降膜头顶部进入钛管,气液两相在钛管进行反应。反应过程中,次氯酸钠液体在钛管表面由上而下形成2.0~3.0 mm厚的液膜,氯气与液膜进行充分接触并反应。反应热由降膜吸收器壳程冷冻水带走。

改造方案制定之初,也曾考虑用降膜塔串联填料塔的工艺流程,具体流程为:来自电解工序的32%的烧碱与纯化水在稀碱槽调整成质量分数为13%~15%的稀碱,用稀碱泵输送至填料塔吸收氯气生成有效氯5%左右的半成品次氯酸钠,然后用半成品泵输送至降膜吸收器继续进行吸收反应,生成成品次氯酸钠,流入成品槽。该工艺在国内也有厂家采用,但此为半间歇式操作,每次成品次氯酸钠生产的前5 min左右,均通过次氯酸钠出口管道上安装的ORP及pH计在线分析,用仪表调节阀控制进入降膜吸收器的半成品次氯酸钠和氯气流量达到最佳比例,使进入降膜吸收器的半成品次氯酸钠经吸收反应后生成合格次氯酸钠。反应中释放的热量通过降膜吸收器壳程的冷冻水带走。此方案对次氯酸钠品质控制较好,但流程设备数量较多,不适合在相对局促的厂房内改造。

根据厂区实际情况,最后决定采用单降膜反应器的形式,降膜器的结构、分布器等均采用国内先进设计,确保反应完全,反应尾气有专门管道送至除害系统,保留ORP在线分析,实现完全连续化生产。

1.1 主要生产设备

次氯酸钠装置节能改造生产装置主要依托公司现有氯处理工段,新增设备为降膜反应器、次氯酸钠中间槽、氯气加湿器、部分自动仪表,换热器和次氯酸钠输送泵利旧。

(1)降膜反应器1台,材质TA2;

(2)氯气加湿器(氯气水封)1台,材质PVC/FRP;

(3)次氯酸钠中间罐1台,设备材质PVC/FRP;

(4)换热器新增1台、供碱泵新增1台;

(5)ORP检测仪1套、气动切断阀1台、调节阀3套,流量计、现场仪表等若干。

1.2 工艺流程

来自电槽的碱液经稀释后送到碱液配制循环槽,稀释后的碱液用冷冻水冷却至20℃左右后通过供碱泵进入降膜反应器与来自氯气分配台的氯气进行反应,生成产品次氯酸钠。由于氯气和氢氧化钠反应过程放热,降膜反应器的管程用冷冻水控制出口次氯酸钠温度在35℃以下,反应尽量控制在较低温度下进行,避免次氯酸钠生产过程中温度过高分解而获得较高的收率。

降膜反应器出口设置ORP检测旁路,通过显示的电位差反映次氯酸钠水溶液的有效氯含量,并与进口原氯调节阀实现串级调控。合格的次氯酸钠水溶液自流到次氯酸钠中间槽,中间槽内的成品次氯酸钠溶液通过次氯酸钠泵经冷冻水冷却后一路回至降膜反应器进口确保反应完全以及反应成膜良好,另一路则送至无机罐区的成品储槽。

降膜反应器底部、次氯酸钠中间槽顶部设有反应尾气抽空管,抽去的尾气进入全厂除害系统。

1.3 自动控制系统

项目采用DCS自动化控制,增加氯气切断阀、氯气流量调节阀、进碱调节阀及降膜反应器冷冻水调节阀,并增加了1套ORP在线检测仪监测产品的有效氯含量,设置了降膜反应器最小流量联锁切断氯气的装置联锁。

2 改造前后工艺的对比

原有生产工艺为间歇式,涉及设备为碱液高位槽、填料吸收塔、循环泵和次氯酸钠循环槽。

主要流程:高位槽配浓度20%左右的碱自流至指定循环槽至一定液位后关闭进碱阀门,用循环泵将碱液打至填料塔顶部与通入填料塔氯气进行反应,吸收氯气后的碱液通过循环泵在填料塔与次氯酸钠循环槽之间打循环,在循环过程中岗位分析工需不时检测次氯酸钠的有效氯浓度,直到次氯酸钠循环槽里面的次氯酸钠合格后用泵打至无机罐区用以发货,然后切换下一槽重新配置。该过程中,循环泵必须不停运转,且产品合格率较低,一般需通过三四个班次的循环才能做出一槽合格的次氯酸钠产品。

该工艺除配置过程中需人工高频率分析浓度外,还需精准把控通氯量,进氯量太少则产品有效氯难以合格;进氯量太大,填料塔内反应剧烈、放热较多易引起次氯酸钠分解,导致跑氯风险,同时增加全厂除害系统负担,存在安全隐患。改造前次氯酸钠生产装置流程图见图1。

图1 改造前次氯酸钠生产装置流程示意图

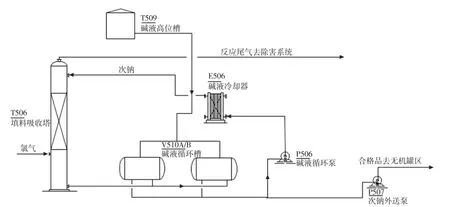

本项目采用的次氯酸钠生产装置是降膜吸收器连续生产工艺,产品次氯酸钠有效氯是通过ORP在线检测仪在线监测,不需岗位分析工在现场实时分析,氯气流量根据降膜反应器出口ORP值自动调节,大大降低了员工的操作强度,同时提高了生产效率,产品质量和产量都有较大提升。改造后次氯酸钠生产装置流程图见图2。

图2 改造后次氯酸钠生产装置流程示意图

安全方面:采用了专利技术的降膜反应器,设备内成膜效果较好,反应完全,反应尾气及储罐呼吸尾气量较少,对除害系统碱浓度影响变小。进口氯气切断阀设置为故障关,遇到故障或碱流量低联锁时,能及时切断氯气,保证除害系统,确保氯碱系统的安全运行。

采用了进氯量与ORP电位值串级控制,能对进氯量进行精确控制,只需对ORP仪进行定期维护校准,可杜绝反应过氯情况,确保产品质量合格。

产品质量控制方面:成品次氯酸钠在高于70℃或含碱量较小(<0.1%)时会发生分解,有效氯含量下降。由于原先工艺采用的填料塔加循环碱槽的形式,在填料塔碱液与氯气反应时产生的反应热无法及时移走,造成填料塔局部温度偏高,达到次氯酸钠的分解温度,导致产品质量不合格。改造后,使用降膜反应器,反应在降膜反应器中进行,而降膜壳程主要通过冷冻水(7~12℃)对反应温度进行控制,正常情况下一般将反应温度控制在35℃以下,能保证次氯酸钠产品不因温度高而分解,保证了产品品质的稳定。

产品的过碱量则以ORP检测仪电位值作为参考,定期手动检测的形式进行,相比原先连续测碱浓度,减少了人工测试的次数,提高了工作效率。

工艺变更后,不再使用填料塔,原先主流程有填料塔时,因次氯酸钠长期运行容易在填料段、管道进出口结盐,必须定期停装置清洗填料塔,影响装置连续生产,进而影响产量。改为单降膜吸收器反应流程后,清洗次数大大减少,每年全厂大修期间冲洗一次即可。减少了因清洗而停装置的次数,提高了产量。

3 项目改造存在的问题及解决方案

项目实施后,虽然比原先工艺在各方面都有较大提升,但也存在一些问题。

(1)降膜反应器下液不畅。设计院设计降膜反应器下液管时设置了阀门和在线检测仪表,因为阀门阻力较大,实际生产过程中因为下液不畅导致降膜反应器气相堵塞,气相管震动大。

解决方案:取消降膜反应器下液管的阀门,在线检测仪表ORP移位。

(2)次氯酸钠中间槽憋压。由于次氯酸钠中间槽没有设计放空口,只有一个尾气管连除害系统,实际生产中有部分次氯酸钠会分解放出氯气,造成中间槽憋压。

解决方案:给次氯酸钠中间槽增加正负压水封,对槽内压力进行动态补偿。

(3)次氯酸钠生产过程中会生成氯化钠,氯化钠容易结晶堵塞降膜管和填料。

解决方案:增加水冲洗口,要求岗位定期冲洗。

(4)干氯气会损坏钛制降膜反应器。

解决方案:干氯气进降膜反应器前增加一个氯气加湿槽,预先润湿氯气,防止设备损坏。

(5)原先用工业水配碱,管道结垢严重。

解决方案:使用自来水或者纯化水配置烧碱,结垢情况改善明显。

4 项目节能分析

次氯酸钠反应过程中水先与氯气反应生产次氯酸和盐酸,反应为可逆反应;次氯酸、盐酸再与氢氧化钠反应生成氯化钠和次氯酸钠,同时促进水与氯气反应的正向进行[5]。

H2O+Cl2→HClO+HCl

NaOH+HCl→NaCl+H2O

NaOH+HClO→NaClO+H2O

上述方程合并后为:

2NaOH+Cl2→NaClO+NaCl+H2O

次氯酸钠反应热为106.7 kJ/mol,水比热容为4.2 kJ/(kg·℃),次氯酸钠溶液中有效氯按11%计算,则生产每吨合格次氯酸钠产品反应放热:

11%/71×106.7×106=0.165×106(kJ)

假设冷冻水升温按13℃计算,则生产每吨次氯酸钠需要冷冻水量:

0.165×106/4.2/13×10-3=3.02(t)

按照冷水机制冷量和电机计算(制冷量1150 kW,电机240 kW),则生产每吨次氯酸钠产品所需冷水机组运行消耗动力电9.56 kW·h(冷水机组循环水用电未计)。

冷冻水泵能力:P=37 kW,Q=200 m3/h,则每生产1 t合格产品冷冻水泵运行消耗动力电0.56 kW·h。

3)诊断任务创建与运行:根据诊断对象及其评估指标,建立诊断任务并启动任务。此后,诊断任务会根据调度配置要求定时运行,给出安全形势的评估预测结果和可预见的安全问题,对于安全问题可以从专家知识库中推理检索相应的解决方案。

所以,每生产1 t次氯酸钠溶液需冷冻水量折算成电耗为10.12 kW·h。

改造后,次氯酸钠装置实现连续化生产,产能由原先间歇性生产的2.5万t/a提升至10万t/a。

次氯酸钠装置的运行费用主要是泵的运行费用和冷冻水运行费用。

(1)改造前

P506碱液循环泵(Q=150 m3/h,H=25 m,P=37 kW)为连续运行,P507次氯酸钠泵(Q=12 m3/h,H=25 m,P=4 kW)为间歇运行,按装置年运行时间8 000 h计,机泵年耗动力电30.4万kW·h。

冷冻水用量:

25 000/8 000×3.02=9.44(t/h)。

9.44×8 000×10.12=76.43(万kW·h)。

(2)改造后

P506碱液循环泵取消,P101供碱泵(Q=12 m3/h,H=25 m,P=4 kW)为连续运行,P507次氯酸钠泵(Q=12 m3/h,H=25 m,P=4 kW)为连续运行,按装置年运行时间8 000 h计,机泵年耗动力电6.4万kW·h。

冷冻水用量:

100 000/8 000×3.02=37.75(t/h)。

冷冻水年运行耗动力电:

37.75×8 000×10.12=305.62(万kW·h)。

(3)数据对比

改造前后,次氯酸钠装置年耗动力电分别为106.83万kW·h和312.02万kW·h,装置等价值综合能耗(电力按等价值折算系数2.85计)分别为304.47 tce和889.26 tce。

因装置产能发生了变化,从改造前2.5万t/a提升至10万t/a,因而平均每万吨次氯酸钠产品的等价值综合能耗,改造前后分别为121.79 tce和88.93 tce,降低约27.0%,单位产品消耗能源显著降低。

5 节能改造小结

(1)节能改造后次氯酸钠装置产能提升,为公司新增营收的同时,也对现有装置进行了有效挖潜,使公司固定资产投资强度持续提升。

(2)新工艺的次氯酸钠溶液单位产品能源消耗降低约27.0%。

(3)新工艺采用降膜反应器连续反应,相比原先间歇法生产工艺,极大提高了生产效率,自动化程度提高,有效减轻岗位的工作量。

(4)增强了公司自身氯碱平衡能力。

(5)提升了次氯酸钠生产装置的安全性,通氯量得到有效控制,杜绝了反应过氯现象,减轻了除害系统负担,保证了全厂氯碱系统的生产安全。