耐磨改性PA1012 复合材料制备及性能

李声耀,赵志,刘成骏,张英伟,胡天辉

(1.株洲时代工程塑料科技有限责任公司,湖南株洲 412007;2.中南大学材料科学与工程学院,长沙 410083)

水润滑轴承是一种以水为润滑介质的轴承,由于其具备无污染、散热快等优点,在各类舰船中得到了广泛应用。早期的水润滑轴承以天然的铁梨木作为材料,随着耐磨材料技术的不断进步,多种耐磨高分子复合材料成为水润滑轴承更合适的选择。如超高分子量聚乙烯/丁腈橡胶复合材料、聚氨酯复合材料、酚醛树脂/纤维复合材料、环氧树脂/纤维复合材料、改性聚酰胺(PA)材料等[1-4]。其中PA 材料因其亲水性好、摩擦系数稳定等特性使轴承在水润滑条件下具备更小的震动和更平稳的运行性。但相比其它热固性材料,PA 吸水率较高、尺寸稳定性一般,不利于轴承和轴的长期精密配合;另外,PA 材料的压缩强度一般,承载能力不及热固性材料。因此,PA 材料在水润滑轴承中的应用还十分有限。

在PA 材料中,长碳链PA 因其酰胺键密度较低而具备更低的吸水率和更好的尺寸稳定性。过去,商品化的长碳链PA 主要为PA11,PA12 等,为国外垄断的材料,因此对PA 材料耐磨改性的相关研究主要集中在单体浇注PA (MCPA)[5],PA6[6-7]或PA66[8-10]等常见PA 材料中,且对材料的尺寸稳定性和压缩性能表征鲜有提及。近年来以长链二元酸、胺为原料的PA 逐步实现国产化,PA1012 就是一种从原料到聚合物都实现国内自主生产的长碳链PA材料。笔者以PA1012 为基体树脂,使用聚四氟乙烯(PTFE)为固体润滑剂,制备了一系列不同PTFE添加量的耐磨改性PA1012 复合材料,并进一步添加短切玻纤(GF)以改善复合材料力学性能。通过摩擦磨损性能、线膨胀系数、压缩强度等测试表征了耐磨改性PA1012 复合材料的性能,为长碳链PA 材料作为水润滑耐磨材料的可行性提供数据参考。

1 实验部分

1.1 主要原材料

PA1012 树脂:B150,山东广垠新材料有限公司;

PA6 树脂:YH2400,中石化巴陵石油化工有限公司;

PTFE 粉末:L-5,大金氟化工(中国)有限公司;

短切GF:直径13 μm,泰安浩松纤维有限公司。

1.2 主要设备与仪器

双螺杆挤出机:SHJ-35 型,南京富亚橡塑机械制造有限公司;

注塑机:MA1200 型,海天塑机集团有限公司;

微机控制电子试验机:Zwick Z020 型,德国Zwick Roell 公司;

塑料摆锤冲击试验机:501J 型,深圳万测试验设备有限公司;

动态粘弹谱仪:GABO EPLEXOR 500N 型,德国耐驰公司;

摩擦磨损试验机:MMS-2A 型,济南思达测试技术有限公司;

显微镜:SVM2515 型,长沙双鑫测量技术有限公司。

1.3 样品制备

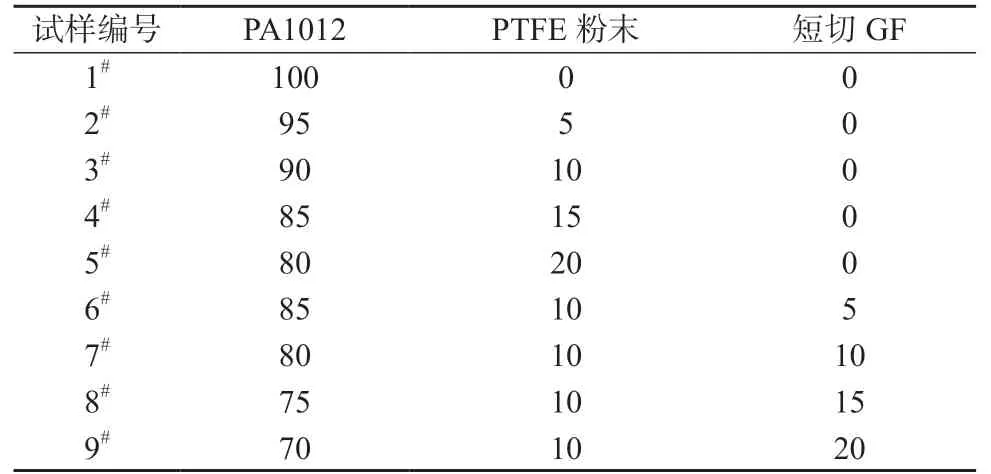

将原材料按表1 配方称量混合均匀后,通过主喂料口加入双螺杆挤出机共混造粒,挤出机从一区至机头的温度分别为210,215,210,220,220,225,225,230,240℃,主机转速为250 r/min。

表1 耐磨改性PA1012 复合材料配方 %

1#~5#试样为PA1012 和PTFE 共混材料,PTFE 添加量依次提高。6#~9#试样是在3#试样的基础上添加短切GF,其添加量依次提高。另外,为了对比长碳链PA 与普通PA 的吸水率和线膨胀系数,还制备了10#试样和11#试样,其中,10#试样是纯PA6 树脂,11#试样是将8#试样中的PA1012 替换为PA6,固体润滑剂PTFE和短切GF添加量一致。

共混后的塑料粒子在120℃下干燥4 h,使用注塑机注射成型各测试所需样条,1#~9#试样的进料段、压缩段、计量段及喷嘴温度依次为180,185,190,200℃,10#,11#试样进料段、压缩段、计量段及喷嘴温度依次为215,220,225,235℃。注射压力为5.5 MPa、保压压力为4.5 MPa,模具无油温控制。

1.4 性能测试

摩擦磨损性能按照GB/T 3960-2016 测试,样条尺寸为6 mm×7 mm×30 mm,测试负荷为196 N,转速为200 r/min,取3 次测试结果的平均值。其中,按照GB/T 3960-2016 得出的材料磨损结果为质量磨损,由于各试样材料密度不同,选择以磨损率对比材料的磨损情况,所述磨损率的计算方法是材料的质量磨损除以摩擦样条的初始质量。

线膨胀系数按照ISO 11359-2:1999 测试,样条尺寸为10 mm×10 mm×10 mm,测试温度为0~80℃,取3 次测试结果的平均值。

吸水率按照GB/T 1034-2008 测试,样条尺寸为60 mm×60 mm×2 mm,测试温度为23℃,时间为72 h,取3 次测试结果的平均值。

压缩性能按照GB/T 1041-2008 测试,样条尺寸为10 mm×10 mm×4 mm,压缩速率为1 mm/min,取5 次测试结果的平均值。

拉伸性能按照GB/T 1040.2-2006 测试,哑铃型样条,拉伸速率为50 mm/min,取5 次测试结果的平均值。

弯曲性能按照GB/T 9341-2008 测试,样条尺寸为80 mm×10 mm×4 mm,弯曲速率为2 mm/min,取5 次测试结果的平均值。

简支梁无缺口、缺口冲击强度按照GB/T 1043-2008 测试,样条尺寸为80 mm×10 mm×4 mm,摆锤能量为7.5 J,取5 次测试结果的平均值。

2 结果与讨论

2.1 PTFE 改性PA1012 复合材料的摩擦磨损性能及力学性能

(1)摩擦磨损性能。

不同PTFE 添加量PA1012 复合材料(1#~5#试样)的摩擦磨损性能如图1 所示。

图1 不同PTFE 添加量PA1012 复合材料的摩擦磨损性能

由图1 可知,随着PTFE 添加量的增加,PTFE改性PA1012 复合材料的摩擦系数和磨损率整体呈下降趋势。当添加PTFE 质量分数为0%和5%时,PTFE 改性PA1012 复合材料(1#,2#试样)的摩擦系数较高,同时磨损率高出添加PTFE 质量分数为10%~20%的复合材料(3#~5#试样)约两个数量级。这主要是因为PA1012 的熔点较低,当固体润滑剂PTFE 添加较少时,复合材料与对磨钢环以粘着磨损为主,而摩擦生热不断积累使材料软化变黏,进一步增加复合材料的摩擦系数,最终使复合材料熔融而快速磨损。

不同PTFE 添加量PA1012 复合材料(1#~5#试样)经过摩擦试验后表面形貌的显微镜照片如图2所示。

由图2 可以看出,磨损率较大的PTFE 改性PA1012 复合材料(1#,2#试样)表面存在熔融状态下被对磨钢环剪切的痕迹。而磨损率较小的复合材料(3#~5#试样)在表面有典型的犁沟效应产生的沟槽、凹坑,反映了复合材料在摩擦时以磨粒磨损为主[11-13]。当添加PTFE 质量分数在10%~20%之间时,虽然复合材料的摩擦系数进一步降低,但磨损率却不断增加。这是由于PTFE 在材料摩擦过程中以形成转移膜的形式降低材料的摩擦系数,而PTFE自身的表面能较低,容易在摩擦过程中被对磨物带走,随着PTFE 含量增加,被带走的PTFE 增加,导致磨损率反而增大。

图2 不同PTFE 添加量PA1012 复合材料摩擦后表面形貌的显微镜照片

(2)压缩性能。

压缩性能是判断材料承载能力的指标之一,不同PTFE 添加量的PA1012 复合材料(1#~5#试样)的压缩性能如图3 所示。

图3 不同PTFE 添加量PA102 复合材料的压缩性能

由图3 可以发现,不同PTFE 添加量PA1012复合材料的压缩强度没有显著变化,都在59~65 MPa 范围内,且纯PA1012 树脂(1#试样)的压缩强度最高。这是因为PTFE 作为固体润滑剂以微小颗粒分散在PA1012 基体中,而PTFE 材料通常需要高温高压下烧结为连续相结构才能表现出力学强度,因此随着PTFE 添加量提升,复合材料的压缩强度整体是下降的。随着PTFE 添加量的增加,复合材料的压缩弹性模量有一定提升,但添加质量分数超过10%后,压缩弹性模量又开始下降,压缩弹性模量的范围在600~850 MPa 之间。不同PTFE 添加量PA1012 复合材料的压缩强度和压缩弹性模量相比热固性轴承材料有较大差距。

(3)其它力学性能。

作为轴承材料,除了摩擦磨损性能和承载能力外,还需要保证其它常规力学性能要求。不同PTFE添加量PA1012 复合材料(1#~5#试样)的拉伸、弯曲及冲击性能见表2。

表2 不同PTFE 添加量PA1012 复合材料的拉伸、弯曲及冲击性能

由表2 可知,随着PTFE 添加量的增加,PTFE改性PA1012 复合材料的拉伸强度、断裂伸长率和简支梁缺口冲击强度整体呈下降趋势,但拉伸弹性模量、弯曲强度和弯曲弹性模量没有显著变化,试样无缺口时由于未冲断,无法得到其冲击强度数据。

综上所述,当添加PTFE 的质量分数≥10%时,PTFE 改性PA1012 复合材料的摩擦系数和磨损率得到显著改善,继续增加PTFE 用量,复合材料的摩擦系数进一步降低,同时压缩弹性模量、拉伸强度也会进一步降低,综合性能变差。其中,综合性能较好的3#试样的压缩强度和压缩弹性模量依然较低,还需进一步改性增强。

2.2 PTFE/短切GF 改性PA1012 复合材料的摩擦磨损性能及力学性能

(1)摩擦磨损性能。

3#,6#~9#试样为固定添加PTFE 质量分数10%、短切GF 添加量依次提高的PA1012 复合材料,其摩擦系数和磨损率如图4 所示。

由图4 可以看出,随着短切GF 添加量的增加,PTFE/短切GF 改性PA1012 复合材料的摩擦系数小幅下降,但当短切GF 质量分数大于10%时,其又开始上升,特别是短切GF 质量分数从15%提高至20%时,复合材料的摩擦系数大幅提高,同时磨损率也大幅增加。这可能是由于短切GF 添加量较低时,短切GF 降低了摩擦过程中材料与对磨钢环的实际接触面积,使摩擦系数下降[14]。而当短切GF 添加量达到一定值后,基体树脂PA1012 对短切GF 的包裹能力不足,短切GF 容易在摩擦中折断并在摩擦处积累,使摩擦系数和磨损率提高。

图4 添加PTFE 质量分数10%时不同短切GF 添加量PA1012复合材料的摩擦和磨损性能

添加PTFE 质量分数10%时,不同短切GF 添加量PA1012 复合材料的表面形貌的显微镜照片如图5 所示。

图5 添加PTFE 质量分数10%时不同短切GF 添加量PA1012复合材料的表面形貌的显微镜照片

对比图5a 与图5b 可以发现,添加短切GF 质量分数20%的9#试样表面出现了宽度较大的沟痕,与一般的固体润滑剂在材料表面形成的沟痕不同,这是硬度和尺寸都较大的短切GF 碎屑对材料表面不断刮擦导致的。

(2)压缩性能。

添加PTFE 质量分数10%时,不同短切GF 添加量PA1012 复合材料的压缩性能如图6 所示。

图6 添加PTFE 质量分数10%时不同短切GF 添加量PA1012复合材料的压缩性能

由图6 可以看出,随着短切GF 添加量的提高,PTFE/短切GF 改性PA1012 复合材料的压缩强度和压缩弹性模量都显著提高,当添加短切GF 质量分数达到15%时,相比只添加PTFE 的3#试样,压缩强度和压缩弹性模量分别提升53%和85%。相比微颗粒状态的PTFE,短切GF 与PA1012 有更强的结合力,在材料被压缩时,能有效抵抗材料在与被压方向垂直方向的变形趋势,最终表现为压缩性能提高。

(3)其它力学性能。

添加PTFE 质量分数10%时,不同短切GF 添加量PA1012 复合材料的拉伸、弯曲及冲击性能见表3。

表3 添加PTFE 质量分数10%时不同短切GF 添加量PA1012复合材料的拉伸、弯曲及冲击性能

由表3 可以看出,随着短切GF 添加量的提高,PTFE/短切GF 改性PA1012 复合材料的拉伸强度、拉伸弹性模量及弯曲性能显著提高,但断裂伸长率降低,而简支梁缺口冲击强度呈现先降低后增加的趋势。这是由于短切GF 含量较低时,短切GF 的增强效果不明显,不足以抵消其带来的应力集中,因此简支梁缺口冲击强度反而降低。试样无缺口时,3#,8#,9#试样由于未冲断,无法得到其冲击强度数据,6#,7#试样的简支梁无缺口冲击强度分别为59.6,69.8 kJ/m2.

综上所述,添加PTFE 质量分数10%时,随着短切GF 添加量的提高,PTFE/短切GF 改性PA1012 复合材料的拉伸强度、拉伸弹性模量、压缩及弯曲性能显著提高,但材料的简支梁缺口冲击强度呈现先降低后增加的趋势;当添加短切GF 质量分数由15%提高到20%时,复合材料的摩擦系数和磨损率都得到显著提升。

2.3 复合材料的吸水率及线膨胀系数

尺寸稳定性也是水润滑使用工况十分重要的指标。不同填料含量的PA1012 和PA6 复合材料(1#,3#,5#,8#,10#,11#试样)的吸水率及线膨胀系数见表4。

表4 不同填料含量的PA1012 和PA6 复合材料的吸水率及线膨胀系数

由表4 可以看出,纯PA1012 树脂(1#试样)的吸水率显著低于纯PA6 树脂(10#试样),因为PA分子链上酰胺键与水的氢键作用是其具有吸水性的主要原因[15],而PA1012 的酰胺键密度远低于PA6,因此吸水率存在明显差异。当复合材料中PTFE 的添加量增加时,由于PTFE 亲水性很低,复合材料(1#,3#,5#试样)的吸水率逐渐下降。对比3#和8#试样可知,增加短切GF 也会进一步降低复合材料的吸水率。但如果以PA6 为基体树脂,经过质量分数10%的PTFE 及15%的短切GF 共同改性,复合材料(11#试样)的吸水率依然较高。

由表4 还可以看出,纯PA1012 树脂(1#试样)的线膨胀系数在0~40℃和40~80℃两个温度段都高于纯PA6 树脂(10#试样)。因为PA1012 的酰胺键密度低于PA6,进一步导致PA1012 分子链之间的氢键作用和结晶度都较低,在受热时分子链运动更不受约束,线膨胀系数增大。而PTFE 自身的线膨胀系数较大,且会破坏基体树脂的规整性,因此随着PTFE 添加量的增加,复合材料的线膨胀系数进一步增大。短切GF 有利于束缚材料受热时的分子运动,可以有效降低复合材料的线膨胀系数[16]。对比相同短切GF 和PTFE 添加量的8#,11#试样可知,其线膨胀系数差距已经很小。

3 结论

(1)纯PA1012 的耐磨性差,在摩擦过程中因热量累积熔融磨损严重,添加固体润滑剂PTFE 的质量分数≥10%时,复合材料的摩擦系数和磨损率显著降低,摩擦以磨粒磨损为主,进一步提高PTFE 的用量,复合材料的摩擦系数降低,但磨损率增加。

(2)固体润滑剂PTFE 的添加对PA1012 的压缩强度影响很小,但添加PTFE 质量分数大于10%后,复合材料的压缩弹性模量下降明显,拉伸强度、断裂伸长率和简支梁缺口冲击强度随着PTFE 的添加量增加整体呈下降趋势。

(3)固定添加PTFE 的质量分数为10%,添加短切GF 增强复合材料,材料的压缩性能、拉伸强度、拉伸弹性模量及弯曲性能都显著提高,而简支梁缺口冲击强度呈现先降低后增加的趋势,当添加短切GF 质量分数从15%提高至20%时,复合材料的摩擦系数和磨损率都显著升高。

(4)纯PA1012 树脂的吸水率显著低于纯PA6树脂,PTFE 和短切GF 的添加可以进一步降低复合材料的吸水率;在0~40℃和40~80℃两个温度段,纯PA1012 树脂的线膨胀系数都大于纯PA6 树脂,PTFE 的添加使复合材料的线膨胀系数增大,短切GF 的添加使材料的线膨胀系数减小。

(5)综合摩擦磨损性能、力学性能、吸水率和线膨胀系数,当PA1012,PTFE 与短切GF 质量比为75∶10∶15 时,复合材料的综合性能较好,可作为水润滑耐磨材料使用。