聚乙烯球阀阀体的结构改进与工艺参数优化

凌中水,梁业兴,万蕾,李承鹏

(1.安庆职业技术学院,安徽安庆 246003;2.深圳大学,广东深圳 518060)

聚乙烯(PE)球阀塑料阀门广泛应用于燃气管道,因此对其安全性能要求也比较严格,在生产铸造时其厚度也明显高于其它管材。一般在12 mm 厚度以上的阀门,受注塑材料、注塑工艺以及注塑件外形结构设计等的影响,容易发生注塑件外部收缩变形以及内部形成缩孔等现象,导致阀门强度降低,并影响外观质量及后续加工要求[1-3],从而引起重大安全隐患。一般注塑件的质量受冷却、注塑过程、工艺参数、模具结构等影响,容易出现缩孔、熔接痕、翘曲变形、开裂等现象[4-6],而厚壁注塑件更加容易产生收缩现象,一直是较难解决的问题,国内学者从不同的角度对注塑件的成型收缩现象进行了广泛深入的研究,傅徽波[7]利用软件分析并通过改变模具设计,解决了聚醚醚酮厚壁管的注射成型缺陷,朱斌海[8]通过软件仿真、优化模具设计并结合正交试验得出了最佳注塑工艺参数,解决了大弯径比塑料管接头的注塑缺陷,梁业兴等[9]通过优化模具结构与注塑工艺参数,并结合注塑件脱模后热处理等措施,解决了厚壁燃气管道阀门缩孔问题,成升文等[10]采用挤出压缩工艺,使PE 弯头管件的收缩率明显优于普通注塑工艺成型的PE 弯头管件。笔者基于PE 球阀阀体的注塑缺陷,对阀体结构进行了改进并优化了工艺参数。

1 PE 燃气球阀阀体

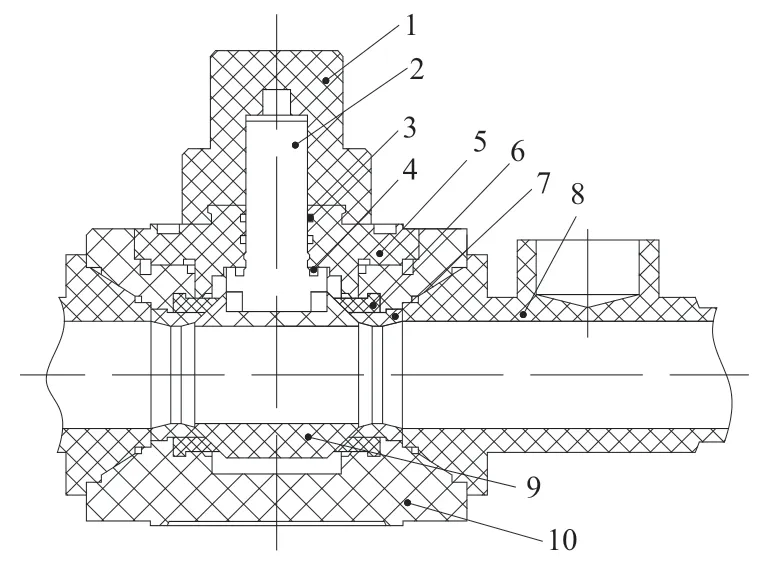

为了进一步研究厚壁注塑球阀阀体的各种性能,笔者研究的中密度PE (PE-MD)球阀阀体公称直径为63 mm,装配图如图1 所示,从图1 可知,该类型PE 球阀阀体最大的特点在于阀端管与球体、阀上座与球体之间的连接采用的是锥面焊接,此焊接方式的焊接面面积相对端面焊接面面积大,横向和纵向承受压力大,焊接牢固、可靠,能够更好地满足后续相关的压力性能测试。该产品结构相对复杂,对球阀阀体、阀端管和阀上座的壁厚提出了较高的要求,增加了注塑工艺难度,尤其是针对公称直径为110 mm 以上的PE 球阀阀体,厚度超过50 mm,在球阀阀体自重超过10 kg 的情况下,局部注塑收缩率达到5%以上,解决相关的缺陷如翘曲变形、内部缩孔、填充不满等,难度非常大。

图1 PE-MD 球阀阀体结构

2 实验材料与仪器设备

2.1 主要原材料

PE-MD:ME3440,密度为940 kg/m³,拉伸屈服应力为19 MPa,奥地利北欧化工公司。

2.2 主要仪器与设备

注塑机:MA7000/10500u 型,宁波海天集团股份有限公司;

注塑模具:模腔尺寸为186 mm×135 mm×136 mm,自制;

普通车床:CA6140 型,沈阳集团沈一车床厂。

3 PE-MD 球阀旧阀体

3.1 球阀旧阀体结构

由于PE-MD 球阀旧阀体模具已经制造完毕,并进行了前期试验,笔者主要从现有产品结构、模具结构、注塑工艺、后期处理等方面提出改进方案。PE-MD 球阀旧阀体现有样品结构如图2 所示,长×宽×高为186 mm×135 mm×136 mm。质量约2.15 kg,浇口位于顶部,通过Moldflow[11-14]网格厚度诊断,最厚处为54.34 mm,厚壁部分主要集中在浇口部分和底部安装阀座部分,中间圆柱部分壁厚超过40 mm。

图2 PE-MD 球阀旧阀体结构

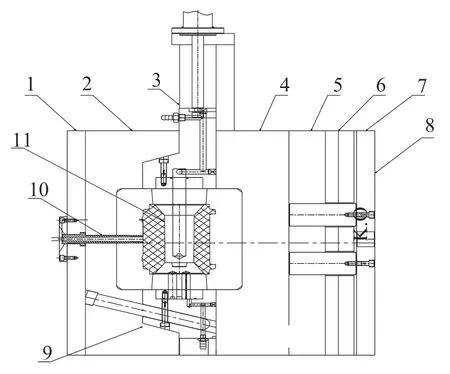

3.2 PE-MD 球阀旧阀体模具结构

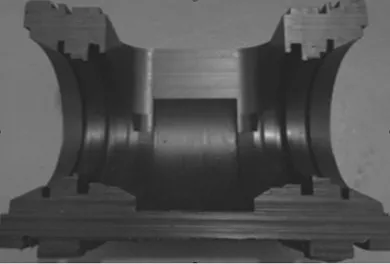

PE-MD 球阀旧阀体结构图3 所示,模具采用大水口,单点进胶,浇口开设于顶部,浇口直径14 mm,主流道相对较长,芯部和外围均有冷却流道。

图3 PE-MD 球阀旧阀体模具结构

3.3 球阀旧阀体样品制备

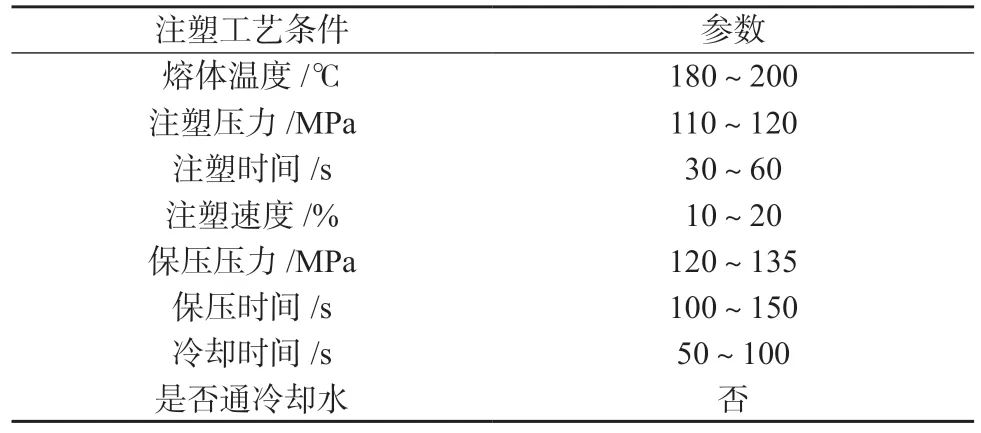

取出一定量的中密度PE 加入注塑机料斗中,制备PE-MD 球阀旧阀体样品,其主要工艺参数见表1,注塑样品如图4 所示,经过切削设备切片,在产品内部不同部位存在大小不一的缩孔,如图5 所示。

表1 PE-MD 球阀旧阀体样品注塑工艺参数

图4 PE-MD 球阀旧阀体

图5 PE-MD 球阀旧阀体切片图

3.4 旧阀体工艺参数优化

由于PE-MD 球阀旧阀体样品主要按照一般的常规工艺参数制备,产品平均壁厚超过40 mm,熔胶量较大,按照一般注塑工艺很难解决。经大量切片发现,缩孔一般集中在厚壁部分,靠近浇口位置。注塑件在保压流动和冷却定型阶段的收缩都随着熔体温度的提高而增大,在保证熔体能够正常流动情况下,将熔体温度适当降低;注塑时,熔体在一定条件下充进模腔并直到浇口封闭为止,该段压力为封口压力,注塑件的密实程度随着封口压力的升高而升高,且收缩减小,将注塑压力和保压压力提高至110~135 MPa 的较高压力值,保证充分的补缩;在浇口封闭前,注入的熔体随着注塑时间增加而增多,同时在浇口凝固前,保压时间越长,越有利于熔体的补缩压实,故注塑和保压总时间控制在200 s 内;冷却时间对注塑件内部缩孔影响比较显著,对于厚壁塑件,随着冷却时间的延长,在外部已经冷却定型的情况下,内部尚未冷却,在内部熔体冷却收缩时得不到外部补缩,内部必然形成缩孔,故冷却时间应控制在一个合理的时间段;同时在能够定型的情况下,尽量不通冷却水。依据正交试验[15]和切片试验,得到该模具结构下优化的工艺参数,结果见表2。按照优化后的工艺参数注塑样品,结果如图6 所示。

表2 PE-MD 球阀旧阀体优化工艺参数

图6 优化工艺参数后PE-MD 球阀旧阀体切片图

由图6 可以看出,优化工艺参数后,旧阀体的缩孔得到明显改善,但是内部仍有随机分布的小缩孔。针对上述情况,从注塑工艺的角度很难得到解决,并且对注塑机提出了更高的要求。考虑到产品的用途和高厚度的结构特点,笔者从产品结构出发,利用CAE 分析和注塑试验优化产品结构,彻底解决内部缩孔问题。

4 PE-MD 球阀新阀体

4.1 新阀体分析及建模

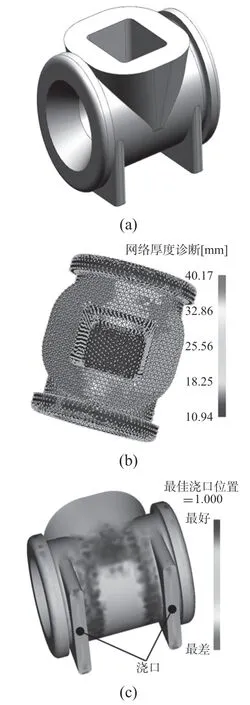

对PE-MD 球阀阀体进行Moldflow 厚度诊断可知,球阀阀体壁厚最大值达54.34 mm,平均厚度也到达40 mm 以上,而PE-MD 的收缩率达到1.5%~3.6%,计算可知,阀体最厚处的最大线性收缩尺寸可达到1.96 mm,平均壁厚的最大收缩尺寸也可达1.44 mm,如此高的壁厚,在外部冷却后,塑件内部的收缩很难从外部得到补缩,故在保证产品基本结构性能前提下,主要从减少产品壁厚着手。优化的产品结构如图7a 所示,可以看出,球阀旧阀体浇口位置的凸台部分去除,改为了两个单独的支撑座,球阀旧阀体浇口凸台的背面凸起的中心已掏空。如图7b 所示,利用Moldflow 分析诊断厚度可知,产品最厚部分已经减至40.17 mm,平均壁厚降至30 mm左右。如图7c 所示,对球阀新阀体进行最佳浇口分析可知,最佳浇口位置位于两支撑座内侧,从产品的外观和模具结构出发,选择从两支撑座底部中间进胶。为避开相关的冷却水路,主流道有一定的偏移。燃气管道球阀阀体属于承压管件,两点进胶将会产生熔接痕,这将导致熔接痕附近塑件的强度会极大降低,考虑到这层因素,将主流道向一侧偏移一定距离,同时避开相应的冷却水路。熔接线向一侧偏移,可使熔接痕集中在一侧壁厚较厚的位置,减少熔接痕对产品强度的影响。

图7 PE-MD 球阀新阀体软件分析图

4.2 新阀体试验

试验选取Moldflow 软件推荐的工艺参数如下:熔体温度210℃,模具表面温度40℃,填充控制以及速度压力切换均选取自动,保压控制中保压时间10 s,填充压力80 MPa,冷却时间制定20 s,在翘曲设置中,分析翘曲原因,考虑角效应。通过Moldflow 软件分析,球阀新、旧阀体体积收缩率均值、总变形量均值,以及X,Y,Z向的变形量均值见表3。

由表3 可知,相比球阀旧阀体,球阀新阀体的体积收缩率均值、总变形量均值、X向变形量均值和Y向变形量均值分别降低0.499%,0.059 mm,0.615 mm 和0.081 mm,但是球阀新阀体的Z变形量均值相比球阀旧阀体却提高0.193 mm。这是由于球阀新、旧阀体结构的不同所致,相比球阀旧阀体,球阀新阀体在Z方向有较大部分已掏空,并且进胶口凸台部分去除,再加上注塑过程中分子取向等因素影响,使Z向变形量均值反而升高。总体来看,改进球阀阀体结构以及浇口位置后,塑件的收缩变形得到明显降低。根据以上分析结果,对球阀新阀体进行注塑试验,结合实际生产条件,按照球阀旧阀体的工艺参数优化试验方法,对球阀新阀体的注塑工艺参数进行优化,得出其最佳注塑工艺参数为:熔体温度170~190℃,注塑压力110~125 MPa,注塑时间30~60 s,注塑速度10%~20%,保压压力20~135 MPa,保压时间100~150 s,冷却时间50~100 s,不通冷却水。图8 为采用最佳注塑工艺参数生产的球阀新阀体的切片图,可以看出,球阀新阀体内部看不到缩孔。

表3 球阀新、旧阀体的体积收缩率均值、总变形量均值及X,Y,Z 向变形量均值

图8 PE-MD 球阀新阀体切片图

5 结论

在保证产品基本结构性能的前提下,主要从减少产品壁厚着手,改进PE-MD 球阀阀体的结构,将球阀旧阀体浇口位置的凸台部分去除,改为两个单独的支撑座,将球阀旧阀体浇口凸台背面凸起的中心掏空,最佳浇口位置位于两支撑座底部的中间,改进球阀阀体结构及浇口位置后,塑件的收缩变形得到明显降低。利用Moldflow 分析软件分析PE-MD球阀新、旧阀体的收缩变形情况,经过优化试验,得出PE-MD 球阀新阀体的最佳注塑工艺参数为:熔体温度170~190℃,注塑压力110~125 MPa,注塑时间30~60 s,注塑速度10%~20%,保压压力20~135 MPa,保压时间100~150 s,冷却时间50~100 s,不通冷却水。利用最佳注塑工艺参数注塑的球阀新阀体内部无缩孔现象。