某磷矿充填材料最优配比试验研究

赵青,吴杰钢,倪华腾,王莹莹,苏毅

(1.四川省先进材料产业投资集团有限公司, 四川 成都 610041;2.北京金诚信矿山技术研究院有限公司, 北京 100070;3.四川发展天瑞矿业有限公司, 四川 乐山市 614600)

0 引言

随着浅部矿产资源的日渐枯竭,资源开采逐渐向深部发展[1]。国内外各大矿山企业为适应新形势下矿业领域的发展趋势,致力于为经济、环境、资源的协调发展寻求新思路、新理念及新技术。因此,保证矿山绿色协调可持续发展已成为国内外学者的研究热点[2]。但随着开采深度的增加,高地应力、高温等现象频发[3],且伴随矿石产出的大量尾砂、废石等固体废弃物同样不利于矿山企业的绿色发展理念。因此,充填采矿法已成为深部资源安全、绿色开采的重要方法[4]。

在众多矿产资源中,磷矿资源在化学、农业及生物等领域均发挥着极其重要的作用。我国磷矿石储量位居世界第三,已达37亿t[5-6],但每处理1 t矿石就会产生0.95 t左右的磷尾砂及其他含磷固体废弃物。因此,对“含磷材料是否可作为充填材料”这一课题展开研究具有一定的科学意义及实用价值。李勇等[7]采用物理试验与现场调研相结合的研究方式对贵州某磷矿的应力参数、岩石性质及采空区断面形状进行分析,结果表明,该磷矿在实施充填法开采前应综合分析围岩稳定性及岩溶地质条件等因素。姚会[8]通过对我国磷矿资源分布及磷矿开采工艺进行总结及分析,发现全尾砂充填开采技术已成为保证磷矿安全、高效开采的重要工艺。李坚玲[9]采用DPS软件对云南某磷矿充填体强度值进行回归分析,研究得出质量浓度、灰砂比及养护龄期与充填体强度值之间成正相关。李松[10]为解决瓮福磷矿尾矿综合利用问题,对该矿山所选尾矿进行了充填工艺研究,结果表明,合理的优化配比可为该矿降低15%的充填成本。胡泽图[11]以宜昌市某磷矿为研究背景,对含磷尾砂胶结充填的可行性进行研究,结果表明,固化后的充填体可有效减少围岩的下沉量。刘芳[12]为研究含磷材料对料浆流动性及充填体强度值的影响,对含有磷石膏和磷渣的充填料浆及充填体进行流动性测试及强度值测试,结果表明,随着磷渣含量的增加,充填体的抗压强度逐渐增大。SHI[13]通过顺序提取法研究磷石膏进入充填体前后金属的化学演化,结果表明,磷石膏及水泥中所含金属材料几乎全部转移到充填体内部。刘文哲[14]向同种尾砂中加入多种不同的胶凝材料研究重选尾砂的配合比及充填性能,分析各材料及配合比对料浆流动性及力学特性的影响规律,结果表明,在配合比合适的情况下,含有外掺剂的充填体其抗压强度要大于纯水泥的抗压强度。曹兴等[15]通过环管试验研究磷石膏及各种配比对料浆流动参数的影响,结果表明,不同配比的料浆在流动时均呈现宾汉姆流体特性。陈九艳等[16]通过自制试验装置研究CTAB减阻剂对磷尾矿充填料浆输送性能的影响规律,结果表明,加入CTAB减阻剂的充填料浆其输送量增大,黏度降低。

上述学者采用不同的试验方法及不同的添料方式,对含磷料浆的流动性及含磷充填体的强度特性展开研究,并取得了一定的研究成果。本文在以上研究的基础上,以四川省某磷矿为研究背景,通过絮凝沉降试验、流变试验及力学性能试验研究含磷材料的絮凝沉降特性、流变特性及强度特性,为该矿山的充填材料用量、材料配比优化等方面提供一定的设计依据。

1 试验

1.1 试验材料

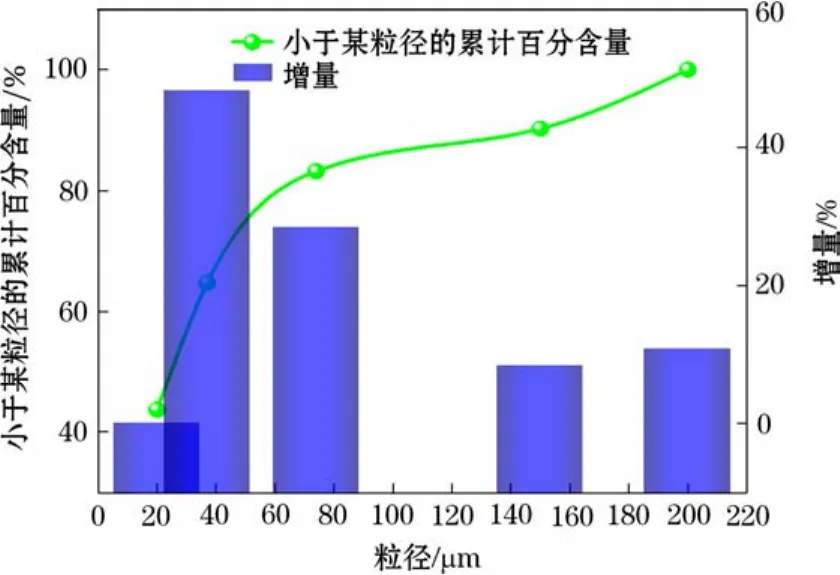

试验所用尾砂及黄磷渣取自四川省某磷矿,尾砂及黄磷渣XRD检测结果见表1,尾砂粒级组成曲线如图1 所示。由图1可知,该尾砂中-20 μm超细颗粒含量大于 40%,-37 μm 细颗粒含量大于60%,+74 μm颗粒含量小于20%,尾砂的不均匀系数为14.48,曲率系数为1.85。试验所用水泥为 P·O 42.5普通硅酸盐水泥,试验用水为普通自来水。

图1 尾砂粒级组成曲线

表1 不同充填集料的矿物成分测试结果

1.2 试验方案

1.2.1 絮凝沉降试验方案

配置质量浓度为15%,絮凝剂浓度为0.1%,絮凝剂单耗为25 g/t的全尾砂浆,采用615s、625s、645s、655s、665v、6003s 共 6种絮凝剂开展絮凝剂选型试验。絮凝剂类型确定后,配置质量浓度为10%、15%、20%及 25%的全尾砂浆进行最优入料浓度确定试验。入料浓度确定后,配置絮凝剂单耗为 10 g/t、15 g/t、20 g/t、25 g/t、30 g/t的全尾砂浆,开展最优絮凝剂单耗确定试验。最终根据上述试验结果确定磷尾砂絮凝沉降的最优参数。

1.2.2 流变试验方案

配置质量浓度为 68%、70%、72%,灰砂比为1∶4,1∶6,1∶15的料浆进行试验,研究质量浓度及灰砂比对料浆屈服应力及黏度的影响规律。再将质量浓度设为70%,灰砂比设为1∶8,1∶10及1∶20,黄磷渣掺量为 30%,研究黄磷渣对料浆屈服应力及黏度的影响规律。

1.2.3 充填体力学性能试验方案

分别对3个龄期的强度进行分析,按照不同的质量浓度及灰砂比安排试验,质量浓度设为68%、70%及72%,灰砂比设为1∶4,1∶6及1∶15,其中水泥占比为70%,黄磷渣占比为30%,研究其对充填体力学特性的影响规律。

2 试验结果分析

2.1 絮凝沉降试验结果分析

2.1.1 絮凝剂选型

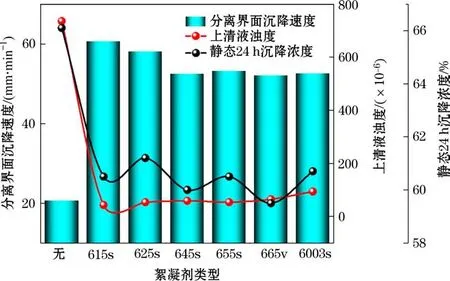

如图2所示,无絮凝剂加入的全尾砂浆其固液分离界面的沉降速度为20.6 mm/min,上清液浊度为736×10-6,静态24 h沉降浓度为66.1%;有絮凝剂加入的全尾砂浆其固液分离界面的沉降速度介于 52.0~66.6 mm/min,上清液浊度介于 43.2×10-6~93.7×10-6,静态24 h沉降浓度介于59.5%~61.2%。根据以上分析可知,絮凝剂的加入可明显提高全尾砂浆固液分离界面的沉降速度,降低上清液浊度。且加入615s型絮凝剂的全尾砂浆,其固液分离界面的沉降速度及上清液浊度要明显优于其他5种絮凝剂,因此后续试验采用615 s型絮凝剂。

图2 絮凝剂类型与全尾砂浆沉降规律关系曲线

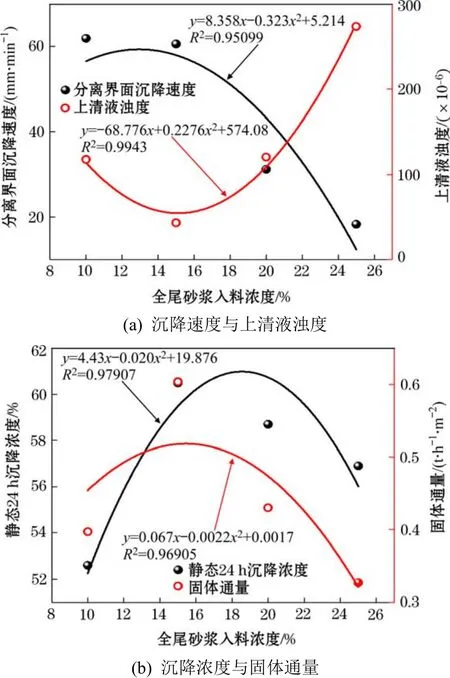

2.1.2 全尾砂浆入料浓度

如图3(a)所示,随着入料浓度的增大,固液分离界面的沉降速度由 61.90 mm/min降至 18.30 mm/min,上清液浊度由117.7×10-6降至43.2×10-6后增至273.4×10-6;如图3(b)所示,随入料浓度的增大,全尾砂浆静态24 h沉降浓度由52.60%增至60.50%后降至 56.90%,固体通量由 0.397 t·h-1·m-2增至 0.604 t·h-1·m-2后降至 0.327 t·h-1·m-2。根据上述分析可知,随着入料浓度的增大,除固液分离界面沉降速度呈逐渐减小的规律外,上清液浊度、静态24 h沉降浓度、固体通量均呈先减小后增大或先增大后减小的变化规律,且该规律的增大点或减小点均为15%的入料点。所以当入料浓度为15%时,全尾砂浆的固体通量及沉降浓度均达到最大值,上清液浊度则达到最小值,而固液分离界面的沉降速度与 10%入料浓度的沉降速度基本一致,故选用15%作为磷尾砂絮凝沉降的入料浓度。

图3 入料浓度与全尾砂浆沉降规律关系曲线

2.1.3 絮凝剂最优单耗

如图4所示,随着絮凝剂单耗的增加,固液分离界面的沉降速度由42.5 mm/min增至60.6 mm/min后降至45.6 mm/min,上清液浊度由222.2×10-6降至 42.8×10-6,静态 24 h沉降浓度由 57.2%增至60.5%后降至54.9%。根据上述分析可知,絮凝剂的加入量并不是越大越好,而是存在某一临界值,超过该值时分离界面的沉降速度及沉降浓度逐渐降低,上清液浊度不再呈现急剧下降的变化规律,因此建议絮凝剂单耗为25 g/t。

图4 絮凝剂单耗与全尾砂浆沉降规律关系曲线

2.2 流变试验结果分析

2.2.1 料浆屈服应力及黏度分析

如图5所示,当灰砂比为1∶4时,随着质量浓度的增加,料浆的屈服应力由 77.37 Pa增至185.36 Pa,黏度由 0.098 Pa·s-1降至 0.065 Pa·s-1;当灰砂比为 1∶6时,料浆的屈服应力由 53.82 Pa增至 131.12 Pa,黏度由 0.107 Pa·s-1降至 0.062 Pa·s-1;当灰砂比为 1∶15时,料浆的屈服应力由63.57 Pa增至 150.05 Pa,黏度由 0.032 Pa·s-1降至0.001 Pa·s-1。根据上述分析可知,随质量浓度的增加,料浆的屈服应力逐渐增大,黏度逐渐减小。当质量浓度一定时,随着灰砂比的减小,料浆的屈服应力及黏度均呈逐渐减小的变化规律。

图5 不同配比充填料浆流变测试结果

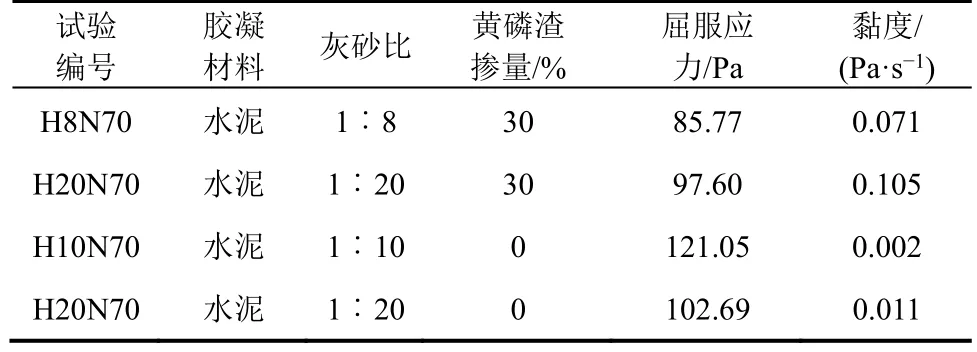

如表2所示,掺入黄磷渣的料浆其屈服应力介于 85.77~97.60 Pa,黏度介于 0.071~0.105 Pa·s-1。因此,根据图5及表2可知,各浓度料浆的屈服应力测试结果均在膏体范畴内,且所有测试料浆的黏度均为正值,表明料浆在测试过程中无离析沉降的现象发生。

表2 掺入黄磷渣充填料浆流变测试结果

2.2.2 管道阻力分析

拟充填系统设计流量为200 m3/h,管道外径为273 mm,壁厚为10 mm(即内径为253 mm)。计算得到充填料浆的管道流速为1.11 m/s,根据测得的料浆流变参数,结合管道的参数进行沿程阻力损失计算,计算结果如图6所示。由图6可知,当灰砂比一定时,随着质量浓度的增大,料浆的黏度系数逐渐减小,摩擦管阻逐渐增大。当质量浓度一定时,随着灰砂比的增大,料浆的摩擦管阻逐渐增大,黏度系数逐渐减小。因此,随着质量浓度及灰砂比的增大,料浆的输送难度逐渐增大。

图6 质量浓度与管道沿程阻力损失关系曲线

2.3 充填体力学性能及沉缩率试验结果分析

2.3.1 充填体力学性能分析

如表3所示,当水泥∶黄磷渣为7∶3,灰砂比为1∶15时,随着质量浓度的增大,7 d充填体的抗压强度由0.22 MPa增至0.37 MPa,14 d充填体的抗压强度由0.32 MPa增至0.5 MPa,28 d充填体的抗压强度由0.55 MPa增至0.8 MPa;当灰砂比为1∶6时,随着质量浓度的增大,7 d充填体的抗压强度由0.67 MPa增至1.5 MPa,14 d充填体的抗压强度由0.9 MPa增至1.75 MPa,28 d充填体的抗压强度由1.6 MPa增至2.8 MPa;当灰砂比为1∶4时,随着质量浓度的增大,7 d充填体的抗压强度由1.8MPa增至2.9 MPa,14 d充填体的抗压强度由2.3 MPa增至3.9 MPa,28 d充填体的抗压强度由3.75 MPa增至6.1 MPa。因此,根据上述分析可知,掺入30%黄磷渣的充填体,随着灰砂比及质量浓度的改变,其28 d抗压强度由0.55 MPa增至6.1 MPa,满足矿山对井下充填体的强度需求,且随着灰砂比及质量浓度的增大,充填体的抗压强度逐渐增大。

表3 不同配比充填体抗压强度测试结果

2.3.2 充填体沉缩率分析

料浆入井后,受泌水离析的影响导致充填体体积缩减,且随着时间的推移,充填体固化后也会发生膨胀或缩减。测量充填体的缩减量可以帮助充填采场提前采取措施,提高充填体的接顶率,简化后期充填工艺。采用传统的方式测量充填体的缩减量,即测量试块的体积随龄期的变化数据。对7 d和28 d的充填试块尺寸变化进行监测,见表4。由表4可知,所有达到28 d龄期的试块其体积缩减量均小于10%,掺入黄磷渣的料浆其体积缩减量要大于纯水泥的料浆,且着随质量浓度及灰砂比的增大,料浆的缩减量逐渐减小。

表4 不同龄期的试块体积缩减量

3 结论

本文主要通过絮凝沉降试验、流变试验及力学性能试验研究含磷材料对料浆充填性能的影响,并根据试验结果确定最优配比,所得结论如下。

(1)根据絮凝剂优选试验确定絮凝剂类型为615s型絮凝剂。随着入料浓度的增加,除固液分离界面沉降速度呈逐渐减小的规律外,上清液浊度、静态24 h沉降浓度、固体通量均呈先减小后增大或先增大后减小的变化规律,且该部分试验确定入料浓度为15%。随着絮凝剂单耗的增加,全尾砂浆固液分离界面的沉降速度及静态 24 h沉降浓度均呈先增大后减小的变化规律,而上清液浊度则呈逐渐减小的变化规律,且该部分试验确定絮凝剂单耗为25 g/t。

(2)随着质量浓度及灰砂比的增加,料浆的屈服应力及摩擦管阻逐渐增大,黏度及黏度系数逐渐减小;随着黄磷渣的掺入,颗粒沉降不明显,未出现明显离析。

(3)掺入 30%黄磷渣的充填料浆,随着质量浓度及灰砂比的改变,其28 d抗压强度由0.55 MPa增至6.1 MPa,满足矿山对井下充填体的强度要需求,且随着质量浓度及灰砂比的增大,充填体的抗压强度逐渐增大,沉缩率逐渐减小。

根据以上分析可知,磷尾砂及黄磷渣作为充填材料是可行的,本文研究成果可为类似磷矿山充填开采提供一定的参考经验。