大型对二甲苯装置的节能设计与优化

张 方 方

(中国石化工程建设有限公司,北京 100101)

随着市场对化工原料需求的不断增长,越来越多的炼油企业选择炼化一体化的原油加工方案。对二甲苯装置作为连续催化重整装置(简称重整装置)的下游装置和聚酯产品的原料生产装置,成为了炼化一体化原油加工方案的核心装置。目前,新建的10Mt/a级炼化企业中,对二甲苯装置的单套产能多数在1.50Mt/a以上。对二甲苯装置的原料主要来自重整装置的C6+重整生成油、乙烯装置的甲苯和C8+芳烃等;其产物主要有对二甲苯、苯、邻二甲苯等,可以作为产品直接外卖,也可以作为下游化工装置的原料,进一步转化成高附加值产品。

本课题以某企业1.50Mt/a对二甲苯装置的设计为例,综合分析该装置中各单元的能耗分布及采用节能设计对装置能耗的影响;进而,结合对二甲苯装置的特点,深入探讨提高加热炉热效率、优化低温热利用方案等措施对降低装置能耗的重要性,为进一步提高装置经济性、降低操作成本、增强对二甲苯产品的市场竞争力提供参考。

1 装置简介

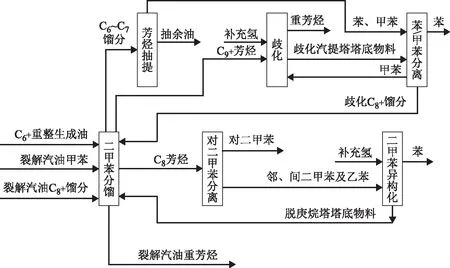

某炼化一体化项目拟以重整装置生产的C6+重整生成油和乙烯装置生产的甲苯及裂解汽油C8+馏分为原料,生产对二甲苯、苯、混合二甲苯等芳烃产品,因此拟新建1.50 Mt/a对二甲苯装置,其流程示意见图1。由图1可知,该装置包括芳烃抽提、歧化、苯-甲苯分离、对二甲苯分离、二甲苯异构化、二甲苯分馏等6个工艺单元。其中,芳烃抽提单元主要包括抽提塔和溶剂回收塔等设备,采用环丁砜萃取精馏工艺;歧化单元主要包括重芳烃塔、歧化稳定塔、歧化汽提塔、歧化反应器、循环氢压缩机、重芳烃塔重沸炉、歧化进料加热炉等设备,采用TransPlus 5工艺;苯-甲苯分离单元包括苯塔、甲苯塔等设备,采用精馏工艺;对二甲苯分离单元包括吸附塔、抽出液塔、抽余液塔、成品塔、解吸剂再蒸馏塔、蒸汽升压系统等设备,采用Eluxyl对二甲苯吸附分离工艺;二甲苯异构化单元包括异构化反应器、循环氢压缩机、脱庚烷塔等设备,采用Xymax2乙苯脱烷基工艺;二甲苯分馏单元包括重整油分馏塔、二甲苯塔、脱烯烃反应器、裂解汽油脱重组分塔等设备,采用精馏工艺。此外,这6个工艺单元共用一套公用工程系统,包括仪表风系统、氮气系统、循环水系统、蒸汽系统等。综上,该对二甲苯装置属于大型联合装置,设备众多,包括12台反应器、19套精馏塔、6台加热炉、6台压缩机、107台换热器、176片空气冷却器(简称空冷器)、131台泵等,合计约722台(套)设备。

图1 举例装置工艺流程示意

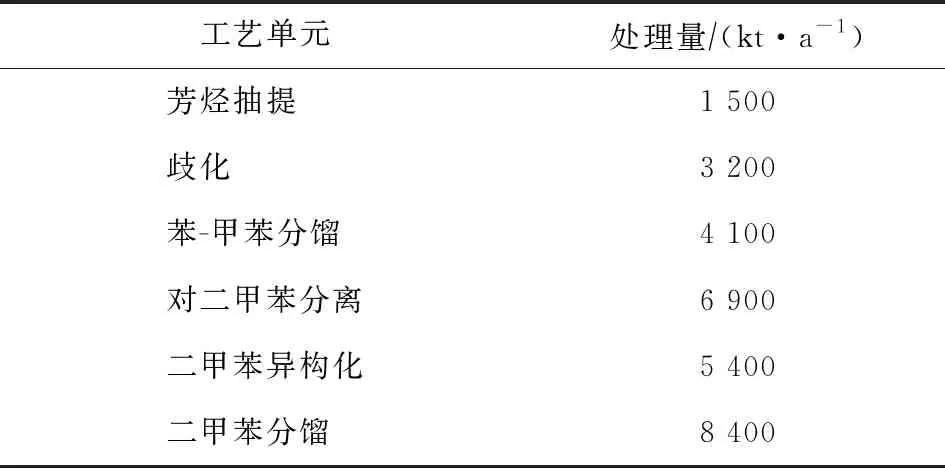

拟建对二甲苯装置6个工艺单元的原料处理量及整套装置的物料平衡数据分别见表1和表2。

表1 对二甲苯装置各工艺单元的原料处理量

表2 对二甲苯装置的物料平衡数据

2 对二甲苯装置能耗分布

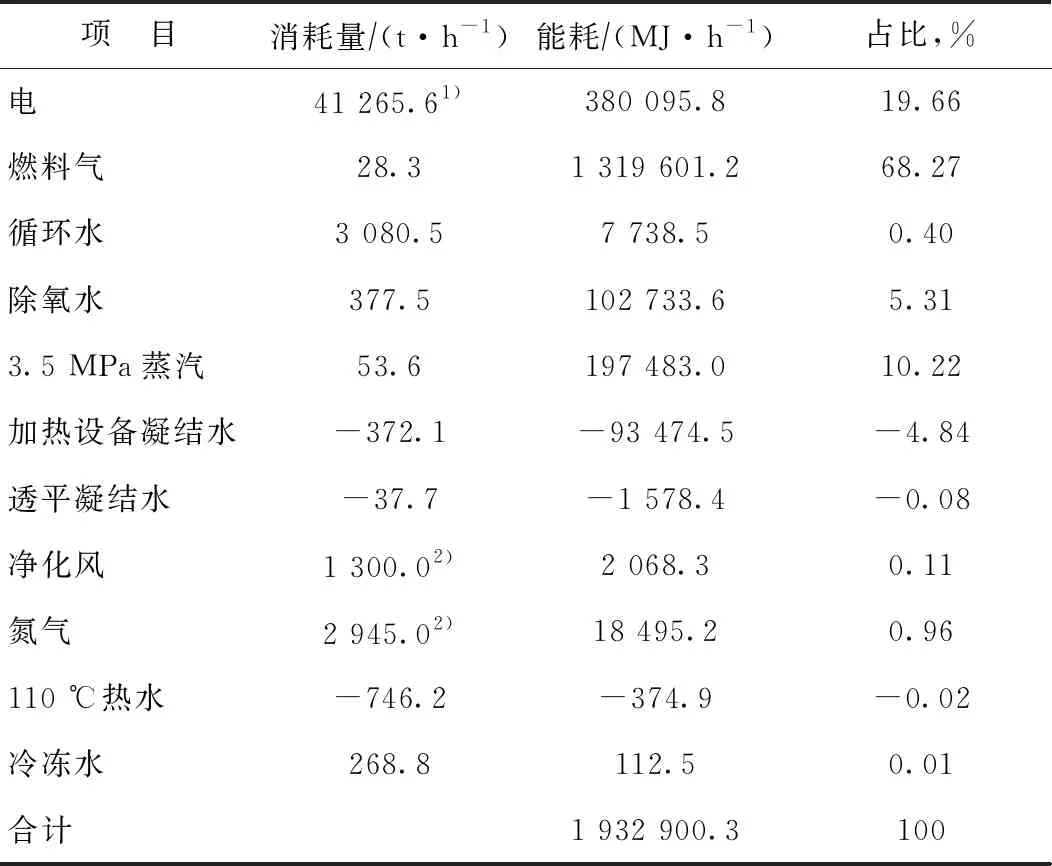

对二甲苯装置由于设备众多、流程复杂,其燃料、蒸汽、电等消耗量很大,是企业的能耗大户。该装置的总能耗情况见表3;其各工艺单元的能耗情况见表4。其中,能耗计算指标依据国家标准GB/T 50441—2016《石油化工设计能耗计算标准》。

表3 对二甲苯装置总能耗情况

从表3可知:燃料气消耗在整套对二甲苯装置的能耗中占比最大,为68.27%;其次是电能消耗,占比为19.66%;蒸汽消耗位列第三,占比为10.22%。因此,对二甲苯装置节能的努力方向主要在于控制燃料、电和蒸汽消耗。

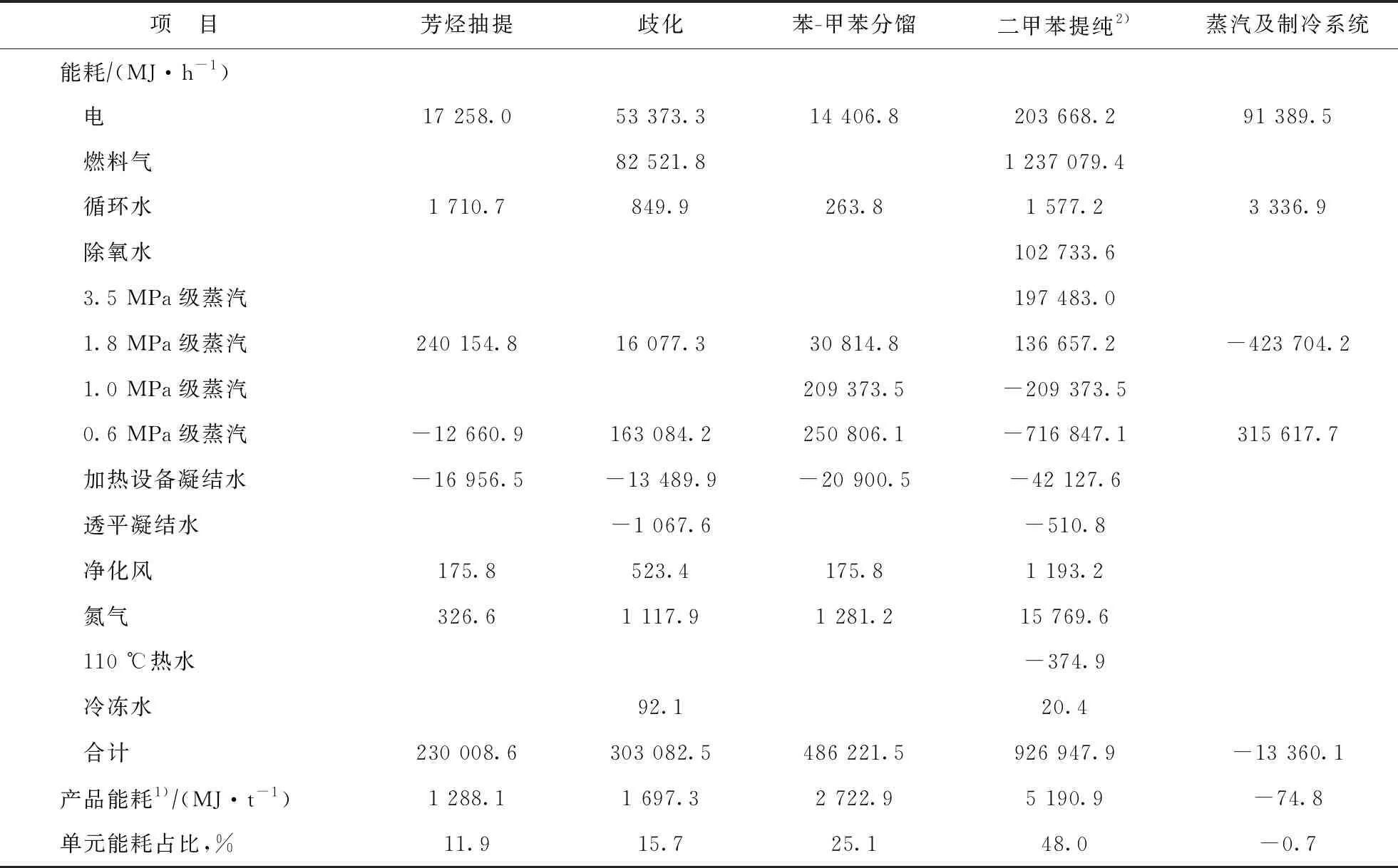

从表4可以看出,按年开工时数8 400 h计算,该1.5 Mt/a对二甲苯装置的能耗以对二甲苯产品计为10 824.3 MJ/t,其中对二甲苯吸附分离、二甲苯异构化、二甲苯分馏3个工艺过程的能耗共为5 190.9 MJ/t,在整个流程中能耗占比最大,达48.0%。相对来说,其他单元能耗占比较低,如芳烃抽提单元能耗占比为11.9%,歧化单元能耗占比为15.7%,苯-甲苯分离单元能耗占比为25.1%。

表4 对二甲苯装置各单元能耗情况

3 装置节能设计

3.1 全装置能耗分析

在“碳中和、碳达峰”的“双碳”背景下,进一步降低石油、石化企业的能耗势在必行。对于一个原油加工能力为15 Mt/a的炼化一体化企业,规模为1.5 Mt/a对二甲苯装置的燃料消耗占全厂燃料消耗的30%以上;对二甲苯装置中压缩机、重沸器等蒸汽用户多,涉及高压、中压、低压及低低压蒸汽,同时装置内还设置多台蒸汽发生器,与全厂蒸汽平衡方案关联度非常高。因此,降低对二甲苯装置的能耗对全厂节能降耗至关重要。

表5为不同时期设计的对二甲苯装置(编号分别为装置1~装置4)中对二甲苯分离、二甲苯异构化(采用乙苯转化为对二甲苯技术)、二甲苯分馏等3个单元的设计能耗。从表5可以看出:对二甲苯装置由于原料来源、产品方案及产品质量要求不同,会导致其在工艺选择、装置设置、流程长短等方面的差异;不同的公用工程条件,不同的系统配套设施也会使对二甲苯装置的水、电、汽、风等公用工程消耗差别显著。因此,不同对二甲苯装置间的能耗差别很大,但是随着生产工艺的优化和设计水平的提高,新设计的对二甲苯装置3个单元的产品能耗呈逐渐下降趋势[1],总体上越来越节能。

表5 不同时期设计的对二甲苯装置中3个主要单元的设计能耗

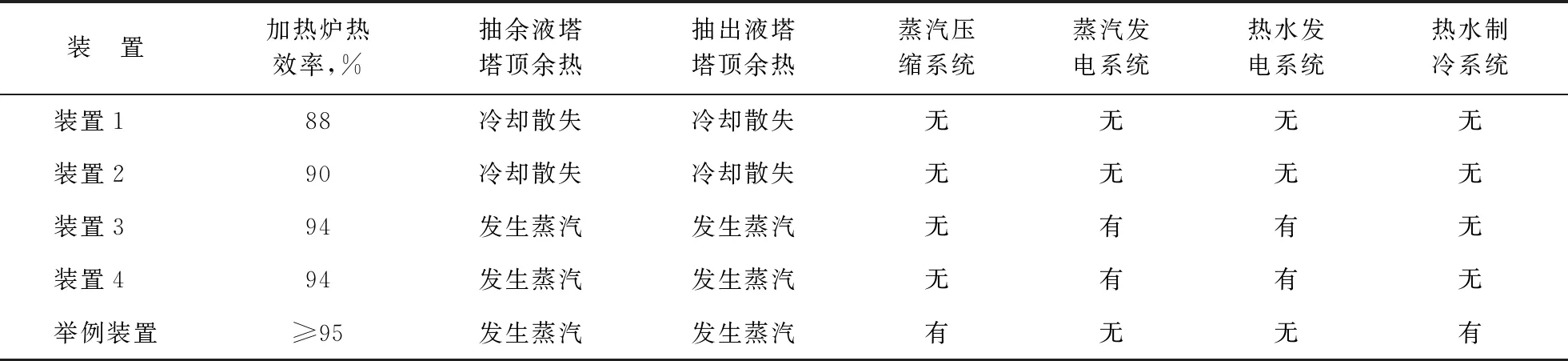

表6为不同时期设计的对二甲苯装置及本研究举例装置的加热炉热效率和节能措施。由表6可以看出:随着绿色、低碳、节能、减排的要求越来越严格,优化对二甲苯装置设计对于其实现节能有重要意义;在新对二甲苯装置的设计上,越来越重视提高加热炉热效率、优化低温热利用等节能措施,使新建对二甲苯装置的能耗越来越低。本研究举例装置通过改进加热炉设计、优化低温热利用方案等一系列的节能措施,使对二甲苯分离、二甲苯异构化、二甲苯分馏等单元的设计产品能耗仅为5 190.9 MJ/t。与同类装置相比,能耗显著降低,能耗水平国内领先。

表6 不同时期设计的对二甲苯装置加热炉热效率和节能措施

3.2 加热炉优化设计

燃料消耗在对二甲苯装置能耗中的占比最大,因此降低加热炉的排烟温度、提高加热炉的热效率、减少燃料消耗是对二甲苯装置降低能耗的首要措施。目前,多数国内同类装置是基于加热炉热效率为92%设计的;而举例装置在保证工艺平稳运行的基础上,最大限度地回收烟气余热,加热炉设计基于“95+”的设计技术,使加热炉热效率超过95%,能耗指标达到国内领先水平[2]。

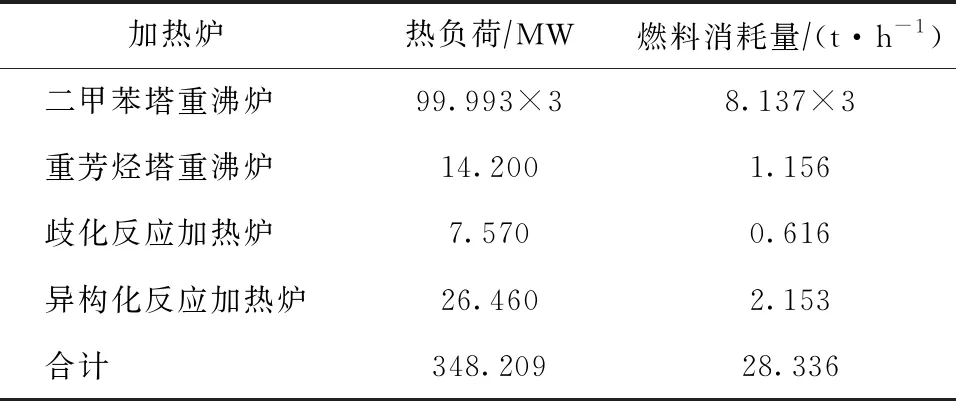

举例装置包括3台二甲苯塔重沸炉(A,B,C)、1台重芳烃塔重沸炉、1台歧化反应加热炉、1台异构化反应加热炉和2套烟气余热回收系统。其中,二甲苯塔重沸炉、歧化反应加热炉、异构化反应加热炉为立式加热炉,重芳烃塔重沸炉为辐射-对流型圆筒炉。加热炉对流段烟气经余热回收系统处理后通过烟囱排至大气中。表7为举例装置加热炉的设计热负荷及燃料消耗情况。从表7可以看出,该装置中各加热炉的设计热负荷总和为348.209 MW,燃料消耗量总和为28.336 t/h,燃料利用率明显高于同类装置。

表7 举例装置加热炉的设计热负荷与燃料消耗情况

在举例装置设计时,加热炉提供的热量在加热自身的工艺物料外,其对流段的余热优先用于其他工艺物料的加热。例如:二甲苯塔重沸炉对流段余热用于加热异构化单元物料,歧化反应加热炉和异构化反应加热炉对流段余热用于加热塔底重沸物料等;对流段烟气在加热工艺物料后,利用先进的回收技术对余热进行回收,使加热炉的排烟温度大幅降低至85 ℃后由烟囱排放。经过以上优化设计,加热炉热效率可达95%以上。

以举例装置的热负荷为例,若加热炉热效率基于92%设计,则对应的燃料消耗为29.265 t/h,比加热炉热效率基于95%设计时多消耗天然气燃料7 800 t/a。若天然气价格按3 000元/t计算,则加热炉热效率基于95%设计时比基于92%设计可节省燃料费用2 340万元/a,经济效益显著。

3.3 低温热利用方案优化

对二甲苯装置流程长、循环物料多、分馏塔多,因而塔顶冷凝器交换热量也多。大部分冷凝交换低温余热因品位较低(80~150 ℃),难以在装置内部得到利用,只能采用空冷器或水冷却器(简称水冷器)冷却。因此,对二甲苯装置能耗高,低温热得不到有效利用是重要原因之一[3]。

3.3.1 低温热发生蒸汽方案优化

基于低温热难以有效利用的问题,在举例装置的设计过程中尝试将低温余热用于发生蒸汽。举例装置共有107台换热器,26个蒸汽用户,因而设置了高压(3.5 MPa)、次高压(1.8 MPa)、中压(1.2 MPa)、低压(0.6 MPa)4个等级蒸汽管网,满足各种加热物料的需求。这4个压力等级的蒸汽管网间设有降温减压器,用于平衡管网间的蒸汽用量波动,保证用户平稳利用蒸汽。装置内的蒸汽缺口由界区外来的3.5 MPa蒸汽给予补充,这样也为全装置蒸汽管网的稳定提供了保障。在正常操作时,仅需界区外补充53.6 t/h的3.5 MPa蒸汽即可满足举例装置的蒸汽需求。

抽余液塔和抽出液塔是对二甲苯装置中的2个大型精馏塔,进料组成波动小,操作相对稳定,不生产最终产品,塔顶冷凝热多,非常适合发生稳定的蒸汽,由此给蒸汽管网带来的波动可控。当然,蒸汽发生器的设计非常关键,通过结构性优化保证蒸汽不会进入工艺介质的方案已经得到工业应用并运行多年[4]。

(1)针对对二甲苯装置中的抽出液塔,常规设计采用空冷器冷却塔顶物料,操作压力为0.03 MPa,温度为148 ℃左右;优化设计采用加压操作方案,操作压力调整至0.49 MPa,塔顶温度升至219 ℃左右。优化设计后,抽出液塔塔顶冷凝交换热可以发生1.2 MPa蒸汽,蒸汽量为89.2 t/h,满足装置内甲苯塔蒸汽重沸器、脱庚烷塔蒸汽重沸器等3个用户使用。

(2)针对对二甲苯装置中的抽余液塔,优化设计同样采用加压操作方案,操作压力由常规设计的0.03 MPa调整至0.23 MPa,塔顶温度由常规设计的150 ℃左右升至190 ℃左右。优化设计后,抽余液塔塔顶冷凝交换热可发生0.6 MPa蒸汽,蒸汽量为254.2 t/h,可满足装置内歧化循环氢压缩机、重整油分馏塔进料蒸汽加热器、歧化稳定塔蒸汽重沸器、歧化汽提塔重沸器、苯塔蒸汽重沸器、异构化汽提塔蒸汽重沸器等6个用户使用需求,消耗蒸汽量约为145.7 t/h;其余约108.5 t/h的蒸汽送至蒸汽压缩系统提高蒸汽品质,为更多用户提供热量。

因此,通过优化举例装置精馏塔操作参数设计,利用塔顶冷凝交换热发生低压蒸汽,为装置内多个蒸汽用户提供热源,大大提高了低温热的利用效率,减少了空冷器的使用台数,对二甲苯装置的节能降耗作用明显。

3.3.2 蒸汽压缩系统设计

在常规设计中,芳烃抽提单元常将3.5 MPa蒸汽降温减压后用于塔底重沸器加热物料,而白土精制塔进料加热器常采用3.5 MPa蒸汽或高温工艺物料进行加热。

优化低温热发生蒸汽设计后,为充分利用抽余液塔塔顶冷凝交换热发生的0.6 MPa蒸汽,举例装置特别设计了蒸汽压缩系统,采用三段离心式蒸汽压缩机将富余蒸汽升压至1.8 MPa,满足抽提蒸馏塔重沸器、非芳烃溶剂回收塔重沸器、回收塔重沸器、溶剂再生塔重沸器、重整油白土塔蒸汽加热器、歧化稳定塔白土塔进料加热器、抽提混合芳烃白土塔进料蒸汽加热器、脱庚烷塔蒸汽加热器、异构化白土塔进料蒸汽加热器等9个用户使用。

蒸汽压缩系统的设计让装置自产的低压蒸汽转化为次高压蒸汽,替代原有外来高压蒸汽,让更多加热设备多了一种蒸汽热源选择[5]。

3.3.3 热水制冷方案设计

在举例装置中,重整油分馏塔塔顶温度约为131 ℃,其余热部分由除盐水冷凝回收。根据用户需要,换热后除盐水的温度约为110 ℃,产出量约为746.2 t/h。换热后的除盐水由装置外的制冷单元制冷,得到温度为5 ℃的冷冻水。这部分冷冻水除满足对二甲苯装置用量(268.8 t/h)外,其余供应其他冷冻水用户。

根据用户需要,举例装置只回收了部分低温余热,制备了产量为746.2 t/h的110 ℃热水,用于生产5 ℃的冷水。如果进一步提高热水的产出,预计产出量可超过1 200 t/h。此外,随着热水制冷技术的进步,对二甲苯装置分馏塔塔顶余热用于热水制冷的方案将会服务于更多用冷装置,对二甲苯装置的能耗会进一步降低。

3.3.4 其他优化设计

(1)举例装置在二甲苯异构化单元采用乙苯转化为苯技术。与乙苯转化为对二甲苯技术相比,乙苯转化为苯的单程转化率更高,可使装置循环进料中的乙苯含量大幅下降,从而明显降低对二甲苯分离、C8芳烃异构化、C8芳烃分离等装置的处理量,大幅降低装置能耗。例如:当异构化反应循环进料中乙苯质量分数从16.7%降至12.6%时,生产对二甲苯的能耗可降低536.7 MJ/t[6]。

(2)举例装置的对二甲苯产量为1 500 kt/a、苯产量为694.6 kt/a、混合二甲苯产量为254.7 kt/a。其中,生产混合二甲苯的能耗约为242.8 MJ/t。此外,作为举例装置原料之一的裂解汽油C8+馏分有217.4 kt/a,其中不适合歧化的重芳烃组分为30.2 kt/a,而脱除这部分重芳烃组分的能耗约为221.9 MJ/t。上述两项能耗合计为464.7 MJ/t。与同类对二甲苯装置相比,这部分能耗属于举例装置的额外能耗;若不考虑这部分能耗,对二甲苯分离、二甲苯异构化、二甲苯分馏等3个单元的产品能耗仅为4 726.2 MJ/t,说明其优化节能设计效果更好。

4 结 论

优化设计对二甲苯装置内大型精馏塔的操作条件、充分利用塔顶冷凝交换热、深度整合装置低温热利用方案,对装置节能降耗作用显著。

举例装置基于“95+”的技术改进加热炉设计,最大限度地回收烟气余热,使加热炉热效率超过95%,明显高于常规设计值(92%),可节省燃料费用2 340万元/a;通过采用低温热发生蒸汽技术,1.2 MPa蒸汽产出量为89.2 t/h、0.6 MPa蒸汽产出量为254.2 t/h,而且余热采用蒸汽压缩后可得1.8 MPa蒸汽,满足多个蒸汽用户需求;采用低温热制热水,可制得的110 ℃热水量为746.2 t/h,通过提高热水产出量及利用先进热水制冷等技术,制备的冷冻水除满足装置自身需求外,还可服务于更多的用冷装置;通过整体优化设计,使对二甲苯分离、二甲苯异构化、二甲苯分馏3个单元的产品能耗仅为5 190.9 MJ/t,与同类装置相比大幅降低。

综上所述,通过优化设计对二甲苯装置的操作条件和采用高效、环保的节能措施,对二甲苯装置越来越节能。