循环氢压缩机进气阀阀座断裂原因分析及处理

丁少勇,李维特

(呼伦贝尔金新化工有限公司,内蒙古 呼伦贝尔 021506)

0 引 言

呼伦贝尔金新化工有限公司(简称金新化工)500 kt/a合成氨装置低温甲醇洗系统采用德国鲁奇低温甲醇洗工艺。其中,14-3DF-G型循环氢压缩机(一开无备)作为系统关键设备之一,用于回收甲醇洗闪蒸气中的H2、CO2等。该压缩机为上海东方压缩机制造有限公司生产的往复式压缩机,机身三列对称平衡布置,一级压缩,气缸采用无油润滑;机组由同步电机驱动,电机转速300 r/min,功率1 900 kW;因工艺系统原始设计存在偏差,机组实际工况与设计工况偏离较大,其设计/实际工艺参数分别为入口压力0.847/0.930 MPa(A)、出口压力3.520/3.320 MPa(A),入口温度-28/-18 ℃、出口温度90/100 ℃,入口流量34 935/38 000 m3/h;所输送介质为混合气体,相对分子质量约39.8,主要组分(体积分数,下同)为CO286.9%、H26.2%、CH44.3%。

目前,金新化工循环氢压缩机气阀全部采用网状阀,单缸气阀配置为六进四出,其中靠近机身一侧进气阀全部带卸荷器,阀片材质为PEEK,阀座及升程限制器材质为2Cr13。实际生产中,循环氢压缩机频繁因进气阀失效而被迫停车,平均运行周期65 d左右,严重影响系统的正常运行;检修发现,所有故障进气阀均出现阀座开裂现象,其开裂部位集中于最外圈的径向筋,并沿根部扩展至整圈阀座。为此,通过对循环氢压缩机进气阀阀座危险截面进行弯曲应力分析、对阀座材料进行失效分析,找到了进气阀阀座频繁断裂的根本原因,并进行了相应的优化改进,确保了系统的稳定运行。以下对有关情况作一简介。

1 循环氢压缩机进气阀阀座受力情况分析

循环氢压缩机进气阀正常工作状态下,阀座受力主要有阀片的撞击力、气流流过阀座通道时的阻力、与曲轴同频率变化的气阀进气与排气压差等3种。其中,阀片对于阀座的撞击力主要影响阀片的自身强度,气流通道阻力相较于阀座两侧的进气与排气压差来说可忽略不计,在分析阀座自身强度的时候,重点考虑阀座两侧承受的进气与排气压差。

2 阀座的强度计算

据循环氢压缩机设计手册,阀座的设计厚度主要是为了保证阀座的刚性。据相关经验,阀座刚性主要取决于阀座厚度、阀座承受的内外压差及阀座的最大外径(Dmax)。为校核实际运行工况下循环氢压缩机进气阀阀座的刚度,需对阀座受力情况进行分析。

2.1 具有弧形通道的阀座所受应力情况

如图1所示,基于弧形通道的阀座设计,通常有Ⅰ-Ⅰ和Ⅱ-Ⅱ 2个危险截面。当截面Ⅰ-Ⅰ的弯曲应力超过许用值,长期运行进气阀阀座将沿Ⅰ-Ⅰ截面开裂成两瓣而失效;当截面Ⅱ-Ⅱ的弯曲应力超过许用值,长期运行该圆环上的径向筋条将断裂而失效。

2.1.1以Ⅰ-Ⅰ为危险截面计算弯曲应力

若图1(a)中Ⅰ-Ⅰ为危险截面,其弯矩Mw=(1/24)[(Dmax+D0)/2]3Δp(式中:Dmax、D0为阀座的最大安装外径和安装直径,m;Δp为阀座上承受的压差,MPa),抗弯截面系数W=(1/6)H12∑b(式中:H1为阀座厚度;∑b为危险截面的长度总和),则Ⅰ-Ⅰ危险截面的弯曲应力σw=Mw/W=(1/4)[(Dmax+D0)/2]3Δp/(H12∑b)。

2.1.2以Ⅱ-Ⅱ为危险截面计算弯曲应力

针对两端夹持、受均布载荷的固定梁,据材料力学公式,其承受最大弯矩Mw′=[1/(4L)]{FL2+2∑[FiLi(2L-Li)]}(式中:i=2、3、4、5;L、L1、L2、L3、L4为梁长,即最外圈环形通道外壁与某圈环形通道内壁的距离,m),梁的危险截面即等于连接筋的截面,连接筋的抗弯截面系数W′=(1/6)B(H1-h4)2式中:B为连接筋条的宽度,m;(H1-h4)为连接筋条的高度,m〗,Ⅱ-Ⅱ危险截面的弯曲应力σw′=Mw′/W′。

2.2 弯曲应力计算及校核

危险截面计算弯曲应力应满足σw≤[σw],[σw]为许用弯曲应力,据相关资料可查得,[σw](碳素铁)=120 MPa、[σw](合金钢)=180 MPa。

但是关于妹妹的订婚,翠姨一点也没有羡慕的心理。妹妹未来的丈夫,她是看过的,没有什么好看,很高,穿着蓝袍子黑马褂,好像商人,又像一个小土绅士。又加上翠姨太年轻了,想不到什么丈夫,什么结婚。

2.2.1Ⅰ-Ⅰ危险截面弯曲应力的验算

据循环氢压缩机设计手册,进气阀阀座Ⅰ-Ⅰ危险截面弯曲应力相关参数如下:Dmax=0.202 m,D0=0.189 m,Δp=2.39 MPa,H1=0.03 m,∑b=0.077 m。按2.1.1中的弯曲应力计算公式,可得σw=62.74 MPa;进气阀阀座材料2Cr13属合金钢,[σw](合金钢)=180 MPa,σw<[σw](合金钢),故Ⅰ-Ⅰ危险截面安全。

2.2.2Ⅱ-Ⅱ危险截面弯曲应力的验算

据循环氢压缩机设计手册,进气阀阀座Ⅱ-Ⅱ危险截面弯曲应力相关参数如下:d1=0.067 2 m,n=3,Δp=2.39 MPa,d2、d3、d4、d5分别为0.092 3 m、0.117 3 m、0.142 3 m、0.167 1 m;n1、n2、n3、n4均为6;L、L1、L2、L3、L4分别为0.059 5 m、0.048 4 m、0.035 9 m、0.023 4 m、0.011 0 m;B=0.011 m、h4=0.004 m。按2.1.2中的弯曲应力计算公式,可得σw′=Mw′/W′=222.4 N·m/(1.24×10-6m3)=179 MPa。进气阀阀座材料2Cr13属合金钢,[σw](合金钢)=180 MPa,σw′≈[σw](合金钢),其安全裕量严重不足,进气阀阀座易沿Ⅱ-Ⅱ危险截面出现断裂。

考察已断裂的进气阀阀座实物,其失效形式为最外圈径向筋附近先出现裂纹,之后沿根部扩展至整圈阀座,也印证了循环氢压缩机进气阀阀座的强度不够,需进行改进。

3 材料失效分析

针对损坏的阀座,进行专业的失效分析,包括化学成分分析、硬度检测、晶相组织观察、冲击韧性检测、断口扫描及能谱分析等,检测结果如下。

(1)损坏的循环氢压缩机进气阀阀座测试件Ⅰ的化学成分(质量分数,下同)为C 0.17%、Mn 0.49%、Cr 12.14%、Ni 0.20%、Cu 0.02%,硬度(HB)163 N/mm2;测试件Ⅱ的化学成分为C 0.17%、Mn 0.54%、Cr 12.28%、Ni 0.22%、Cu 0.02%,硬度(HB)161 N/mm2。可以看到,进气阀阀座材料基本成分符合2Cr13的成分标准。

(2)测得损坏的循环氢压缩机进气阀阀座的宏观硬度(HB)约162 N/mm2,低于供应商要求的阀座硬度标准(HB)180 N/mm2,考虑到试样为使用一段时间且损坏了的阀座材料,其宏观硬度有所下降属正常情况,制造材料及质量应无大的问题。

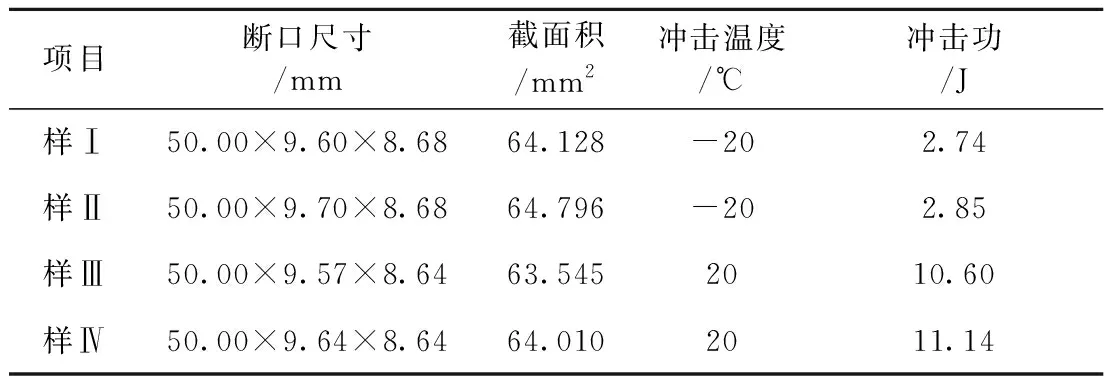

(3)提取损坏的4组循环氢压缩机进气阀阀座V形缺口试样进行夏比摆锤冲击试验,试验结果见表1。可以看出,冲击温度20 ℃时进气阀阀座的冲击功(Akv)平均值为10.87 J,大大低于2Cr13材料的参考值(Akv≥38 J);冲击温度-20 ℃时的Akv平均值仅为2.80 J,低温时其冲击功更低。

表1 进气阀阀座试样夏比摆锤冲击试验结果

(4)对进气阀阀座断口进行微观扫描,断口形貌平齐光亮且无明显的韧窝,确定进气阀阀座的断裂为脆性断裂;对断口进行微区成分分析,发现断口夹杂许多其他成分的金属或非金属,主要有Al、Mg、Ca等,且P、S集聚,其呈团状大量分布于基体中。阀座基体中的大量杂物会严重破坏母体金属的连续性,降低阀座的力学性能,特别是冲击韧性——尤其是循环氢压缩机进气阀处于低温状态(-18 ℃)时,其金属脆性增强、抗冲击能力降低,在外力的交变作用下更易发生断裂。

4 进气阀阀座改造方案

据上述进气阀阀座危险截面弯曲应力计算结果,为降低阀座Ⅱ-Ⅱ危险截面弯曲应力,增加阀座强度,改造可从两个方面着手:一是降低Ⅱ-Ⅱ危险截面弯矩(Mw′);二是增加Ⅱ-Ⅱ危险截面抗弯截面系数(W′)。

4.1 降低Ⅱ-Ⅱ危险截面弯矩(M′)

由于循环氢压缩机进气阀的安装尺寸不可改变,且气阀通流面积已确定,降低Ⅱ-Ⅱ危险截面弯矩(Mw′)最有效的办法只能是调整径向筋的数量,即调整ni。为此,金新化工将n、n1、n2、n3、n4环形通道圈中的径向筋数量分别由3、6、6、6、6调整至4、4、4、8、8,这样在阀座厚度、径向筋宽度及其高度均不变的情况下,经计算Ⅱ-Ⅱ危险截面的弯曲应力σw′=Mw′/W′=192.9 N·m/(1.24×10-6m3)=156 MPa,σw′<[σw](合金钢),Ⅱ-Ⅱ危险截面安全,改造方案可行。

4.2 增加Ⅱ-Ⅱ危险截面抗弯截面系数(W′)

据2.1.2相关内容,欲增加阀座Ⅱ-Ⅱ危险截面的抗弯截面系数(W′),可以通过增加气阀高度、径向筋条宽度两个方面实现。径向筋宽度增加会减少气阀的有效通流面积,径向筋的设计高度通常比阀座低3~10 mm,以确保阀座出口处的气流均匀,而金新化工的循环氢压缩机进气阀径向筋高度比阀座低4 mm,改造余地相当有限;若增加进气阀阀座高度(H1)至40 mm,同时相应减小压阀罩的轴向高度10 mm,其余尺寸不变,Ⅱ-Ⅱ危险截面弯矩(Mw′)为222.4 N·m不变,此时,抗弯截面系数W′=(1/6)B(H1-h4)2=2.38×10-6m3,则σw′=Mw′/W′=93.4 MPa,σw′<[σw](合金钢)。可见,将进气阀阀座高度由30 mm增至40 mm后,Ⅱ-Ⅱ危险截面安全,但需同步改变压阀罩尺寸,改造投资相对较高。

5 进气阀阀座材料优化

对于循环氢压缩机进气阀阀座材料,选择精炼工艺提高原材料的纯净度,减少其中的S、P等杂质元素含量,可使阀座的冲击韧性大大提高。针对2Cr13材料,相关试验表明,其淬火温度选择在临界点Ac3附近(约940~960 ℃)时可获得强度与冲击值的最佳配合,相较于常规温度(980~1 000 ℃)下调质,在强度相近的情况下可使阀座的冲击值提高45%以上。简言之,循环氢压缩机进气阀阀座采用优质的原材料及合适的调质工艺,可得到强度与冲击韧性的最佳配合,从而可极大地降低阀座的失效几率。

6 改造实施及效益分析

针对循环氢压缩机进气阀阀座的改造,考虑到改造成本及加工周期等,金新化工联系专业的气阀厂家采用了上述降低Ⅱ-Ⅱ危险截面弯矩的技改方案(即改变进气阀径向筋布置)对气阀进行重新设计;同时,在阀座原材料方面,则要求必须采用精炼的2Cr13,严格控制材料中的杂质含量及淬火温度。

循环氢压缩机进气阀阀座改造后,于2020年11月投入生产运行,新阀座运行状况良好,后因合成氨装置计划大修停车检查,所有进气阀阀座均未出现开裂情况;目前,循环氢压缩机进气阀平均使用寿命由原来的65 d延长至300 d,进气阀使用寿命及循环氢压缩机的运转率得到大幅提升。

改造前每年因阀座开裂而消耗的气阀数量约108个,改造后消耗的气阀数量约18个,按气阀单价3 500元计算,每年直接经济效益约31.5万元;随着循环氢压缩机检修频率降低,因进气阀损坏引起的停车检修也由每年6次减至每年1次,大大减少了因进气阀损坏造成的系统停车减产,每年间接经济效益约6万元。此外,工艺操作难度及检修人员劳动强度也随之降低,系统实现了长周期稳定运行。

7 结束语

往复式压缩机气阀设计过程中,阀座的强度校核至关重要,而往复式压缩机能否正常运行,在很大程度上取决于气阀的结构及其性能,当然,气阀加工制造原材料的力学性能指标是否合格是基础,两者缺一不可。实际生产中,科学、客观地分析往复式压缩机气阀故障的根本原因,提出经济高效的应对措施并及时予以实施,是化工企业消除设备故障、维持生产系统稳定运行的重要保障。