能量管理策略对燃料电池客车热管理系统性能的影响

宋 波,孙 凯,车志钊,陈 锐,2,刘怀宇,任美林,3,王天友*

(1.天津大学,内燃机燃烧学国家重点实验室,天津 300072,中国;2.拉夫堡大学 航空与汽车工程系,拉夫堡 LE11 3TU,英国;3.中汽研汽车检验中心(天津)有限公司,天津 300300,中国)

质子交换膜燃料电池(proton exchange membrane fuel cell,PEMFC)具有高效清洁、启停响应快等特点,是汽车理想的动力源,被广泛关注研究[1]。目前,燃料电池汽车初步进入商业化阶段,仍面临着热管理、冷启动、功率密度等亟待解决的技术瓶颈[2]。PEMFC 在工作时会产生大量的余热经冷却系统排出(约占总能量的40%~60%),热负荷是内燃机冷却系统的2.5~3 倍[3]。此外,PEMFC 工作特性对运行温度十分敏感,温度过高或过低都会影响其性能[4],电机、动力电池、动力控制单元(power control unit,PCU)等部件均需在各自的理想温度运行。

城市客车是燃料电池汽车示范运营的主力车型[5]。能量管理策略对燃料电池客车(fuel cell bus,FCB)的性能具有显著影响。ZHANG Junzhi 等[6]提出了一种协同再生制动能量管理策略,能有效降低FCB 的氢气消耗量。XU Liangfei 等[7]提出了一种基于均值的能量管理策略,能够增加FCB 的行驶里程。周凯[8]提出了一种Mamdani 型模糊控制能量管理策略,能使FCB的动力性和燃料经济性有所提升。李广禄[9]提出了一种FCB 自适应功率跟随能量管理策略,能够较好地维持动力电池荷电状态(state of charge,SOC)水平。宗贺辉[10]提出了一种FCB 模糊能量管理策略,能够合理分配整车需求功率,维持动力电池SOC。GUO Jinquan等[11]对一种FCB 速度规划能量管理策略进行了仿真研究,发现该策略能节省3.04%的氢气消耗量。JIANG Hongliang 等[12]面向低温运行工况,提出了一种利用燃料电池余热为客舱加热的能量管理策略,与单独电加热相比可节省19.1%的电能。

先前研究主要关注能量管理策略对FCB 动力性、经济性的影响,但其对热管理系统的影响仍有待探究。FCB 运行一般“基于开关模式”和“基于功率跟随模”2种典型控制策略,而这2 种控制策略对于FCB 热管理系统工作特性的影响仍不明确。

本文以某燃料电池客车为对象,建立了整车热管理系统模型,并在中国典型城市公交循环(China typical bus driving cycle,CTBDC)工况中,对比分析了基于开关模式和基于功率跟随这2 种能量管理策略对热管理系统性能的影响,同时重点研究了环境温度40 ℃且车辆满载质量13.5 t 的极限工况下主要热源部件的性能变化规律。

1 热管理系统结构与建模

1.1 热管理系统结构

根据燃料电池客车各部件工作温度、位置及功能的不同,建立了如图1 所示的整车热管理系统结构。该系统分为4 个主要冷却回路:

图1 燃料电池整车热管理系统结构示意图

1)燃料电池冷却回路:质子交换膜燃料电池PEMFC 为热源部件,正常工作温度为60~85 ℃。通过节温器调节支路连通,使电堆尽快启动并及时散热。

2)电机冷却回路:电机、空压机、动力控制单元为热源部件,极限工作温度一般不超过65 ℃。在工作过程中通过泵、散热器及时散热。

3)动力电池冷却回路:动力电池为热源部件,正常工作温度一般不超过50 ℃,在充放电过程中需要冷却系统及时散热。

4)空调系统回路:包含蒸发器、压缩机、冷凝器、膨胀阀等4 个主要部件,集成化布置于客车顶部,用于保证客舱温度的舒适性。

1.2 热管理系统模型

燃料电池客车整车热管理系统模型主要包括车辆行驶模型和各冷却回路模型。

1.2.1 车辆行驶模型

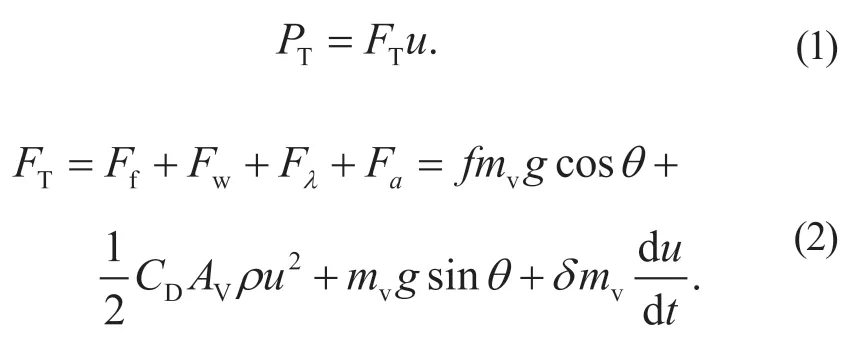

车辆在行驶过程中,驱动轮的需求功率PT由实时的行驶工况(车速u、加速度a、坡度λ或坡度角θ)和车辆质量mv情况确定:

式中:FT为车辆驱动力;Ff为滚动阻力;FW为空气阻力;Fλ为坡道阻力;Fa为加速阻力;f为滚动摩擦阻力因数;CD为空气阻力因数;AV为迎风面积;δ为汽车旋转质量换算系数。相关参数如表1 所示。

表1 燃料电池客车整车基本参数表

燃料电池客车行驶时驱动电机经传动系统作用于车轮进行驱动。在匀速和加速行驶过程中,电机(M)需求功率为

在制动过程中电机需求功率为

式中:ηT为传动系统效率,取值0.95;ηM为电机效率,由电机工作状态和特性曲线确定。

根据图2 所示的能量传递,主要工作部件之间的功率关系为:

图2 整车热管理系统能量传递图

式中:PFCS为燃料电池电堆输出功率;PB为动力电池输出功率,放电为正,充电为负;PAC为空调系统压缩机功率;Pcom为燃料电池空压机功率;PAU为泵、风扇等辅助部件功率;ηDC为DC/DC 转换器转换效率,本文取值0.95。

通过车辆行驶模型建立了行驶工况与热源部件功率传递关系,配合能量管理策略,即可计算各部件随工况变化的实时功率分配特性。

1.2.2 燃料电池电堆模型

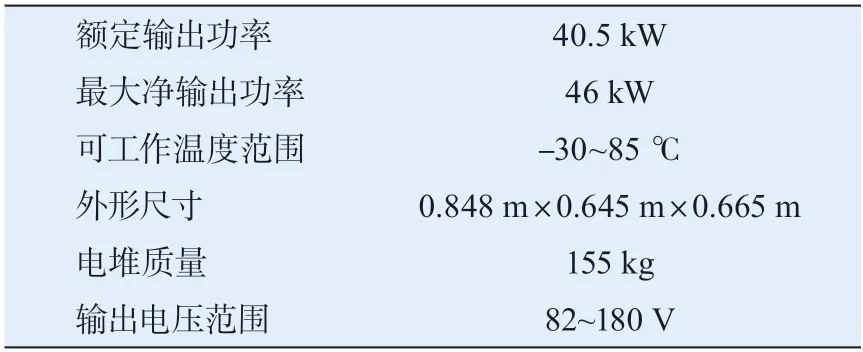

燃料电池发动机由燃料电池电堆FCS 和空压机等辅助部件组成,其主要参数如表2 所示。FCS 内部电化学反应输出电能的同时会产热大量余热,需要建立电压和产热模型。

表2 燃料电池发动机相关参数表

电压模型采用广泛应用的集总参数经验公式模型[3],单电池电压为

式中:ENet为热力学电动势;Eact为活化极化电动势;Eohm是Ohm 极化电动势;Econ是浓差极化电动势。

式中:TFC为燃料电池电堆热力学温度;pH2和pO2分别为氢气和氧气的分压。

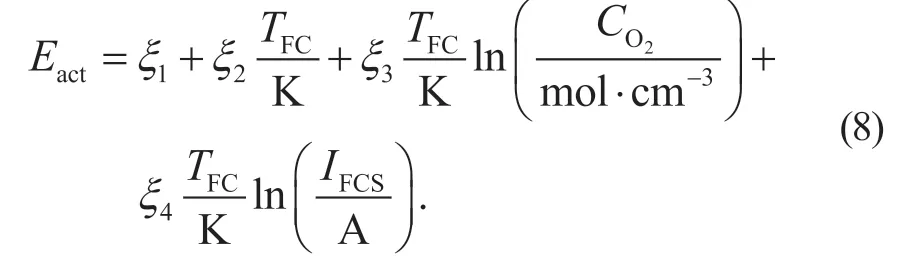

式中:CO2为在气液界面氧气浓度;ξ1、ξ2、ξ3、ξ4为经验参数,取值参考文献[3];IFCS为燃料电池电堆电流。

式中,Rohm为电堆等效内阻。

式中:B为经验常数,取值0.016;j为电堆电流密度,jmax为极限电流密度。

燃料电池电堆的功率为

式中:UFCS为电堆的输出电压;Ncell为单电池个数。

燃料电池电堆的电效率为

式中,U0为燃料电池电堆的理论电压值。

燃料电池电堆电化学反应的能量一部分转化为电能输出,另一部分产生的热量通过冷却液、排气携带热量及热辐射的形式散失,能量守恒方程为

式中:CFCS为电堆热容;Pchem为电化学反应功率;Qcool为单位时间内冷却剂带走的热量;Qgas为单位时间内阴阳极气体带走的热量;Qrad为单位时间内电堆与周围环境以热辐射形式交换的热量。

1.2.3 电机回路热源部件模型

电机回路包含空压机(com)、动力控制单元(PCU)和驱动电机(M)3 个主要热源部件。

1)空压机与质子交换膜燃料电池PEMFC 集成在一起,为电堆供给反应所需空气。空压机工作状态随电堆输出功率而变化,如式(14)、(15)所示:

式中:qm为空气质量流量;Tin为压缩机入口温度;cp为空气定压比热容;pin和pout分别为空压机进出口空气压力;k为绝热指数;ηc为绝热效率;ηcom为空压机效率;Qcom为空压机产热速率。

2)动力控制单元PCU 包含DC/DC 转换器、逆变器等多个电力单元,其中主要产热源是DC/DC 转换器。PCU 产热为

式中Qother为除DC/DC 之外的其他控制部件的产热,本文取值1.92 kW。

3)电机通过传动装置驱动车辆行驶,其选型需根据燃料电池客车动力性要求确定。本文选用额定功率为100 kW 的电机[13],电机在工作过程中的产热为

电机的效率ηM通过电机工作的转速-转矩-效率的特性曲线确定。

1.2.4 动力电池模型

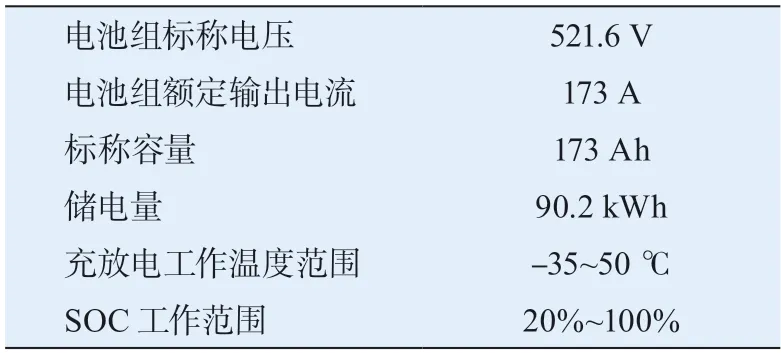

动力电池是燃料电池客车(FCB)重要的辅助动力源,可提供辅助动力输出,也可在车辆制动状态时进行制动能量回收。本车采用的磷酸铁锂电池参数如表3 所示。

表3 动力电池参数表

动力电池在充放电过程中均会产生热量,通常由Bernardi 公式计算锂离子电池工作产热[14],动力电池(B)产热量为

式中:Rz为动力电池等效内阻;EO为动力电池开路电压。Rz和TB与SOC 大小有关。

1.3 模型验证

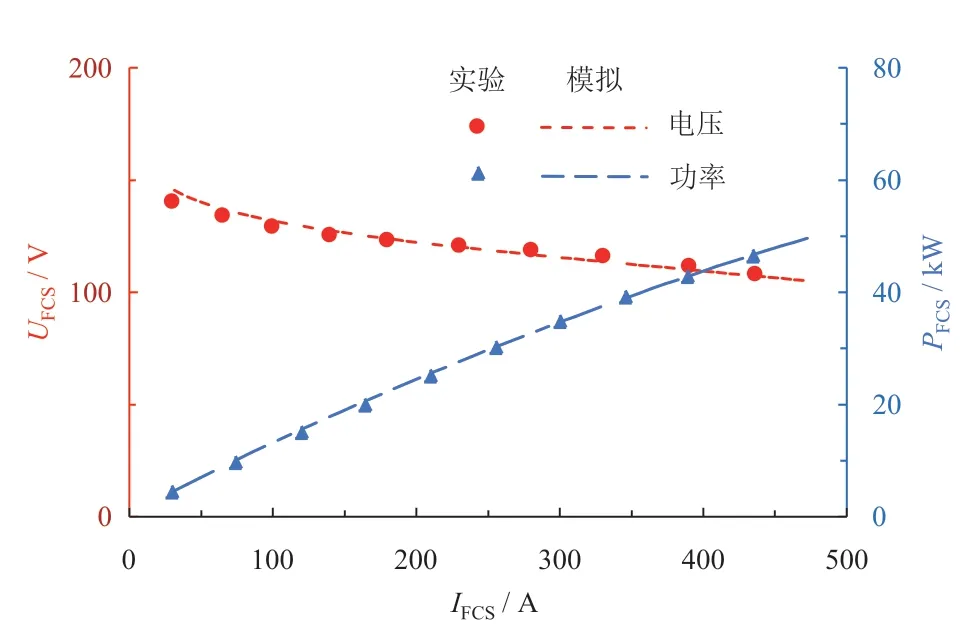

通过燃料电池发动机性能实验验证了电堆模型的准确性,如图3 所示。极化曲线计算最大误差为3.71%,功率曲线计算最大误差为3.20%,能够满足后续研究需要。

图3 燃料电池电堆FCS 性能验证曲线

2 能量管理策略与工况选取

2.1 能量管理控制策略

考虑了开关模式和功率跟随这2 种典型能量管理策略。开关模式控制策略的核心是优先确保燃料电池在高效率区工作运行,动力电池根据需求功率变化;而功率跟随控制策略的核心是优先控制动力电池SOC 处于合理状态,燃料电池根据需求功率变化[9],具体如表4 所示。

表4 2 种模式的控制策略

2.2 循环工况选取

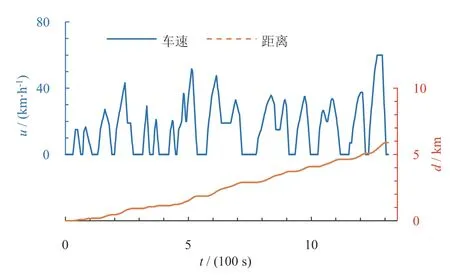

根据GB/T 19754-2015,选用中国典型城市公交循环工况(CTBDC)进行模拟,其车速u与行驶距离d曲线如图4 所示。该循环工况中包含匀速、加速、制动、怠速等多种行驶状态,能全面反映燃料电池客车复杂运行工况。

图4 中国典型城市公交循环测试工况

3 结果与分析

3.1 动力电池SOC

2 种能量管理策略均选取初始SOC=80%,对应为燃料电池客车常见的运行模式。如图5 所示。

图5 动力电池SOC 变化情况

经过一个循环工况后,2 种策略下动力电池SOC终值相近。在开关模式控制策略下,燃料电池功率恒定,动力电池充放电较频繁,SOC 呈波动式变化。在功率跟随控制策略下,整体行驶过程中动力电池主要在加速阶段放电,SOC 整体呈阶梯式下降趋势。

3.2 氢耗量

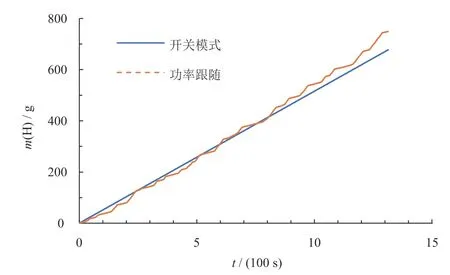

燃料电池客车动力系统的经济性主要体现在质子交换膜燃料电池PEMFC 的氢气消耗量m(H)上。2 种能量管理策略在循环工况中的氢气消耗量变化情况如图6 所示。

图6 氢气消耗量变化

在开关模式控制策略下,燃料电池功率恒定,氢气匀速消耗,共消耗氢气678 g。而在功率跟随控制策略下,燃料电池输出功率和效率波动较大,尤其在高速和加速行驶时,氢气快速消耗,共消耗氢气750 g。

3.3 热源部件功率

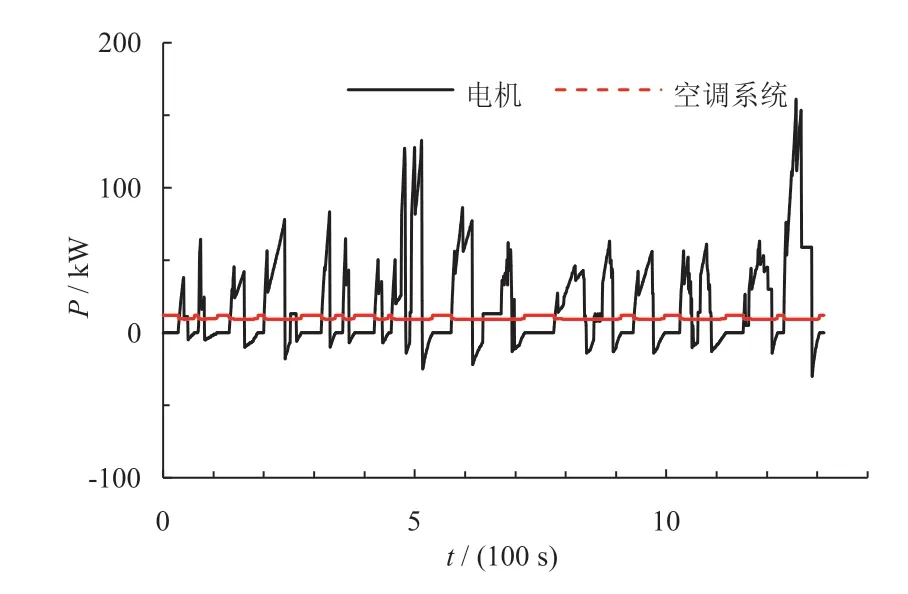

能量管理策略主要影响燃料电池和动力电池功率的输出分配。空压机和动力控制单元的功率需求随燃料电池功率输出变化,而电机和空调系统的功率需求在两种能量管理策略中保持一致。

电机和空调系统的功率需求由行驶工况决定,变化过程如图7 所示。当处于减速制动状态时,电机会进行再生制动能量回收,为动力电池充电。在加速行驶时,电机功率会短时达到峰值。空调系统工作虽然相对独立(主要是压缩机制冷耗功),但车速变化也会影响客舱与周围热环境之间的传热,进而影响压缩机功率。

图7 电机、空调系统在循环工况中功率变化

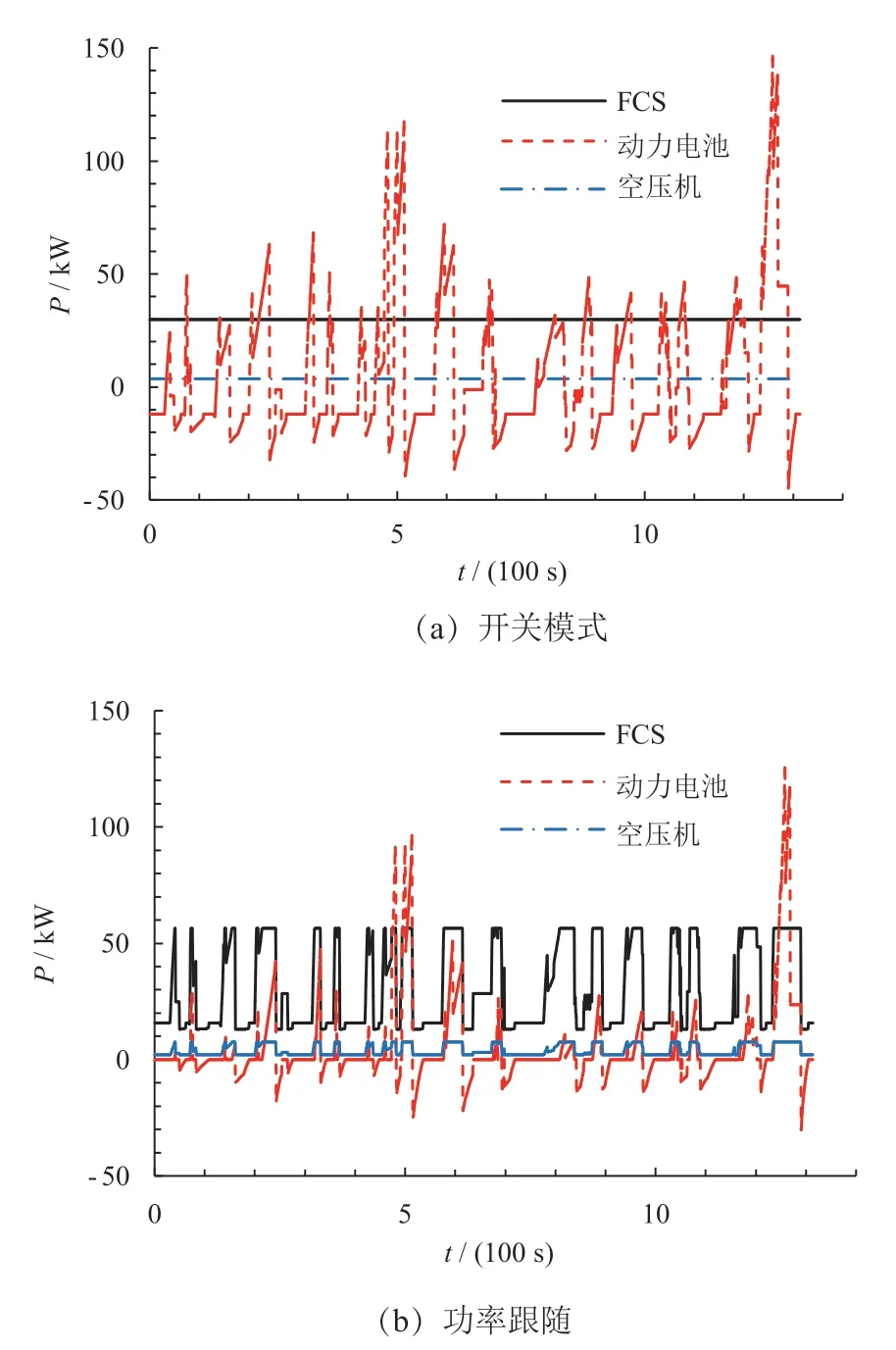

在开关模式控制策略下,如图8a 所示,燃料电池电堆FCS 的功率恒定,空压机功率也保持恒定。此时燃料电池发动机系统净效率为50.96%,处于高效率区间。同时动力电池充放电交替频繁,充放电功率峰值较高,功率波动幅度大。

在功率跟随控制策略下,如图8b 所示,燃料电池优先做功,输出功率随需求功率变化,波动幅度大,并未都处于高效率区间。空压机功率变化趋势与燃料电池相同,但功率值较小。同时动力电池在制动工况时,由于制动能量回收,处于充电状态。除少数加速工况有较高放电峰值外,整体波动幅度较小。

图8 FCS、动力电池及空压机的功率变化

3.4 热源部件产热速率

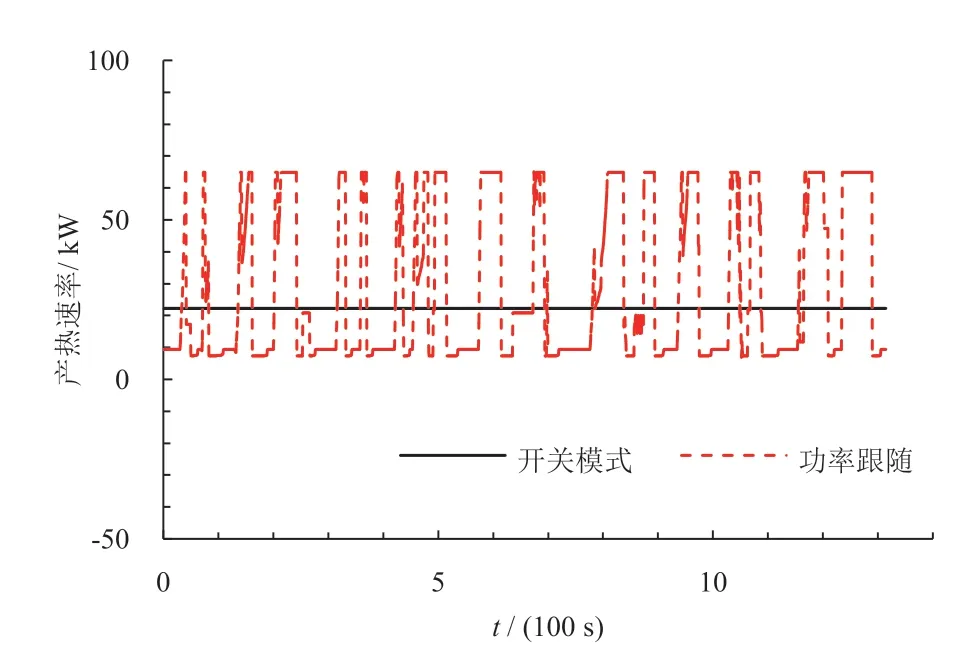

燃料电池电堆是热管理系统中最重要的热源部件,其产热速率变化趋势与功率相同。在开关模式控制策略下,因功率恒定,电堆产热速率也保持恒定,如图9所示。而在功率跟随控制策略下,由于功率波动幅度大,电堆产热速率也随之大幅度波动,产热速率峰值在60 kW 以上。

图9 燃料电池电堆产热速率

另一方面,除驱动电机外的其他热源部件产热速率也有一定的差别。在开关模式控制策略下,因功率恒定,空压机和动力控制单元PCU 的产热速率也保持恒定。同时动力电池由于较高的充放电功率,也有较高的产热速率,如图10a 所示。而在功率跟随控制策略下,PCU 和空压机的产热速率有一定的起伏,但无较高峰值。同时动力电池产热速率除少数较高峰值外,基本在较低水平波动,如图10b 所示。

图10 电机、空压机、PCU 和动力电池产热速率

2 种能量管理策略下各回路最大瞬时产热速率比较如表5 所示。其中:电机回路是电机、空压机、动力控制单元三者产热速率的总和。开关模式控制策略与功率跟随控制策略相比,燃料电池回路最大产热速率下降了65.77%,热管理系统整体最大产热速率下降了33.41%。同时,燃料电池产热量下降了19.80%;动力电池产热量增长了156.02%;其余热源部件产热量相近,总产热量下降了13.56%,如表6 所示。动力电池的输出效率一般在80%以上,产热速率较小;而燃料电池的效率相对较低,产热速率较大。因此,保持燃料电池在较高效率工作,能有效降低整体的散热需求,进而提升热管理系统对温度的控制效果。

表5 2 种控制策略下各回路最大瞬时产热速率

表6 循环工况、2 种控制策略下热源部件产热量

3.5 不同工况产热分析

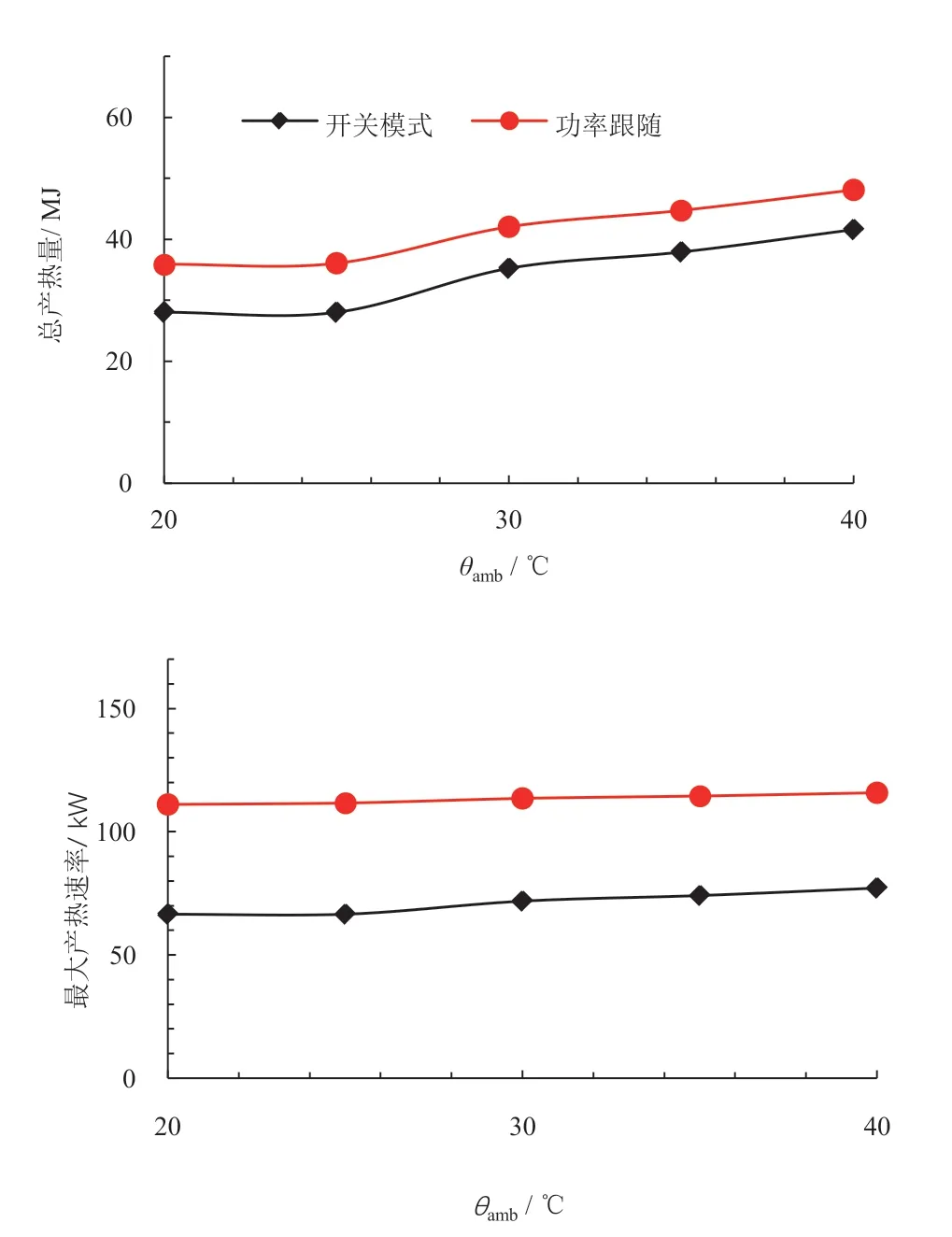

当燃料电池客车满载时,不同环境温度下热管理系统性能变化如图11所示。当环境温度在25 ℃以上时,开启空调系统。由于温度越高,空调制冷耗功越大,热管理系统的总产热量和最大产热速率都随环境温度的上升而增大。当空调系统关闭时,热管理系统的总产热量和最大产热速率受环境温度影响较小。在常温与高温环境中,开关模式控制策略下的热管理系统性能优于功率跟随控制策略。

图11 不同环境温度下总产热量、最大产热速率的变化

当环境温度为40 ℃时,不同车辆质量对热管理系统性能的影响如图12 所示。2 种能量管理策略下热管理系统的总产热量和最大产热速率都随载重的上升而增大。开关模式控制策略下的热管理系统性能优于功率跟随控制策略。

图12 不同车质量下总产热量、最大产热速率

4 能量管理策略优化

基于2 种典型能量管理策略模拟结果,对燃料电池客车能量管理策略进行了优化,如表7 所示。

表7 优化后的能量管理策略

整车热管理系统的极限可用性和总产热量是表示安全高效行驶性能的重要指标。当动力电池SOC 较高时,优先考虑经济性和热管理系统的极限可用性,控制燃料电池在高效率区间工作。随着动力电池SOC 的降低,为保持SOC 的稳定,逐步提升燃料电池可输出的最大功率,兼顾动力电池SOC 和热管理系统性能,此阶段可进一步采用模糊控制等方式进行优化。优化后的策略与开关模式控制策略相比,能更灵活地维持动力电池SOC 处于稳定水平;与功率跟随控制策略相比,能有效降低热管理系统热负荷。

5 结论

本文以燃料电池客车为研究对象,在Matlab/Simulink 中建立了整车热管理系统模型。在中国典型城市公交循环(CTBDC)工况中,对开关模式和功率跟随2 种典型能量管理控制策略进行了模拟。

结果表明:在高温满载的极限工况下,开关模式控制策略相比于功率跟随控制策略,燃料电池、空压机、动力控制单元的功率更平稳,产热速率也更稳定,燃料电池电堆氢气消耗量更低。同时,动力电池充放电频率更高,波动幅度更大,但循环工况前后SOC 整体下降程度相近。在开关模式控制策略下,热管理系统总体最大产热速率下降了33.41%,总体产热量下降了13.56%。另一方面,在不同环境温度和车辆载重工况下热管理系统的总产热量和最大产热速率随环境温度和车载重的增大而上升。同时,开关模式控制策略下的热管系统性能都优于功率跟随控制策略。

最后在考虑热管理系统性能的基础上,优化了能量管理策略。此结果对于FCB 热管理系统研究与开发具有一定理论指导意义。