基于热电耦合液体冷却的动力电池热管理系统的实验研究

单春贤,夏灯富,刘朝阳,唐爱坤

(江苏大学 能源与动力工程学院,镇江212013,中国)

《新能源汽车产业发展规划(2021-2035 年)》[1]提出:到2025 年,新能源汽车销量预计将达到新车总销量的20%左右。到2035 年,纯电动汽车将成为新车销售的主流,公共领域的车辆将实现完全电气化。然而这也带来了一定的挑战,例如续航里程问题,这要求动力电池模组必须具备较高的能量密度和较长的循环工作周期[2]。锂离子电池在充电和放电的过程中会产生大量热量,导致电池温度持续升高,在电池高倍率放电工况以及高温环境下尤为显著[3-4]。此外,动力锂离子电池的寿命衰减也随着温度不均匀性的增大而加快[5-6]。

目前针对锂电池热管理系统的研究已成为一个热点。姚孟良[7]等人总结了电池的生热模型与现有的热管理方法,并重点分析了集成热管理系统的研究现状与系统性能评价。YANG Tairan 等人[8]研究发现在串联式空气冷却系统中,交错排列可以改善电池组温度均匀性,但却无法有效减小电池的单体温差。蔡森林等人[9]提出了一种并联非等长直流道的液冷板结构,电池组的最高温度和最大温差的降幅分别达到了0.26 ℃和0.27 ℃。LAN Chuanjin 等人[10]通过对电池侧边进行冷却,结果显示当电池两侧冷却液流向相反时,在1C 放电速率下,流量为0.20 L/min 时,电池温差仅为0.8 ℃。F.Samimi和LI Yantong[11-12]探讨了利用相变材料(phase change material,PCM)潜热吸收和释放,对电池组的温度进行控制的可行性。相比之下,空冷系统虽然安装成本低,系统体积小,维护成本低,但唯一的缺点是传热效率低。液冷导热系数大、比热容大,但装置占地面积大、且需要大量的主动冷却。PCM 方式成本低、安装方便、冷却效率高,但使用时需要克服导热系数低、泄漏等问题。热电制冷技术是基于Peltier 效应的一种制冷方式,没有运动部件和内部化学反应,无噪音,运行寿命高,维护成本低[13]。Y.Lyu 等人[14]提出一种基于液冷与热电冷却耦合热管理系统,并分析了其对单个电池的冷却效果。HAN Xiaolong 等人[15]介绍了一种新型的分体式液体循环冷却辅助热电制冷系统。HE Ruan 等人[16]开发了一种流体—热电多物理耦合模型,以揭示使用纳米流体增强热电冷却系统的性能。可见,将液冷与热电单元同时用于电池冷却系统是一项有前景的研究。

目前,热电元件的热管理系统主要以该系统的温降/温升速率作为衡量指标,没有充分考虑温差的影响,部分研究以单块电池作为研究对象,未考虑到实际车体中电池模组的运行工况。本文设计了一种基于热电元件的热管理系统,先利用单体锂离子电池,对比测试了自然对流冷却、底部液冷和热电冷却工况下,电池的热特性,分析热电冷却方案的可行性。在此基础上搭建了小型动力电池模组,研究热电元件耦合系统的冷却性能。这些研究对于延长电池的循环寿命、续航里程以及提高纯电动汽车整车安全性将具有重要的意义。

1 冷却系统设计及实验方案

1.1 热电/液冷系统设计

本研究所设计的热电液冷耦合热管理装置如图1所示。

图1 热电—液冷耦合系统

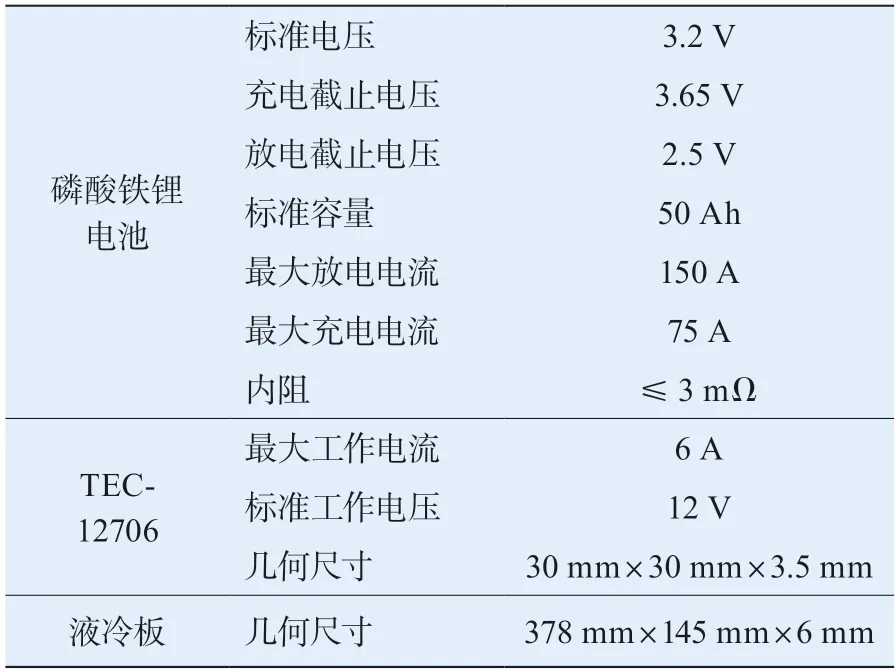

每块电池底部分别装配了一个与液冷组件相连的热电冷却器(thermoelectric cooler,TEC),各接触面均粘贴导热系数为2 W/ (Km)的导热硅胶垫片。电池箱体在有限空间内保护电池、TEC、液冷板不受外力挤压,引起变形等物理损伤。液冷板为2 进口2 出口,与4 块电池构成电池模组,选择电池尺寸115 mm×32 mm×180 mm,电池箱体尺寸380 mm×250 mm×160 mm,底部热电系统选择TEC-12706 型号热电元件,部件的相应参数均已在表1 中详细列出。

表1 热电热管理系统器件参数表

相比于纯液冷型的电池冷却装置,本设计仅在液冷板与电池间加TEC,不需要额外空间,可更快地对电池进行降温,不会导致电池散热不均匀,使得模组工作在稳定的温度环境,保障其工作效率和循环寿命。

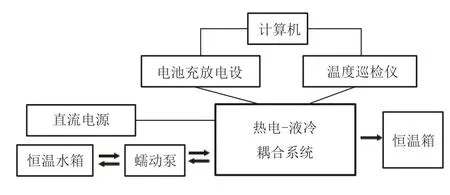

1.2 实验台架搭建

搭建了如图2 所示的电池组热特性测试台架,其中计算机与电池充放电设备和温度巡检仪相连,分别控制电池组充放电电流并记录电池模组壁面温度;直流电源用来提供热电元件的工作电能;恒温箱控制电池模组的环境温度,通过蠕动泵和恒温水箱调节冷却介质的温度和流量来研究热电元件热端冷却液工况对系统冷却性能的影响。

图2 热电-液冷耦合系统实验台架

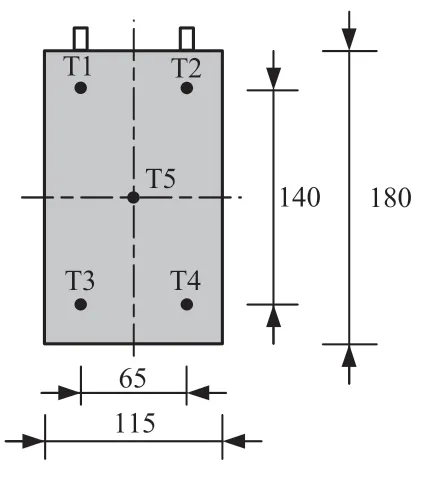

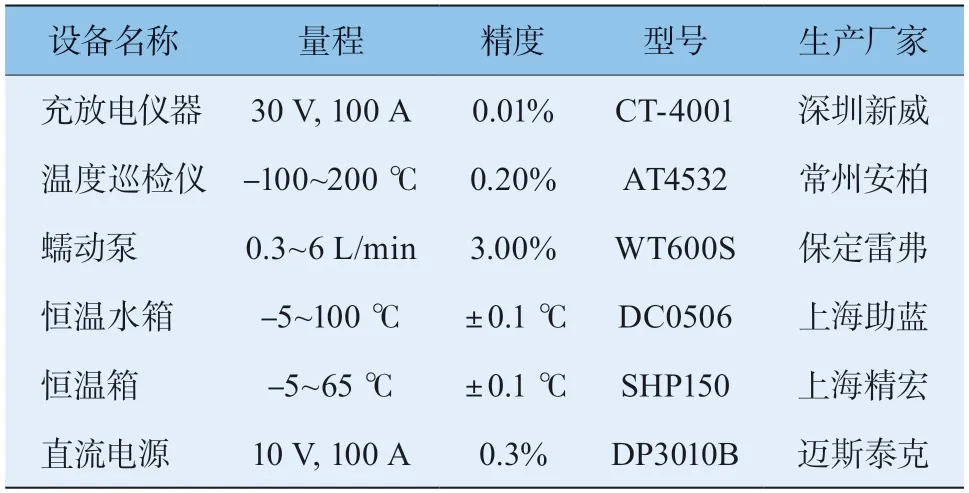

图3 为电池组中电池壁面热电偶布置方式。受温度巡检仪通道数限制,本文在每个电池上只能布置5 根热电偶。组间温差为针对4 块电池构成的小型模组20 个热电偶读数中,最高温度与最低温度的差值;单体电池温差是每个电池布置的5 个热电偶读数中,最高温度与最低温度的差值。详细仪器参数如表2所示。

图3 电池测温点布置

表2 测试仪器的主要参数

2 结果与讨论

2.1 热电冷却方案可行性分析

本节利用单块磷酸铁锂电池,对比自然对流冷却、底部液冷和热电冷却方式下,单体电池的散热效果。在3 种冷却方式下,电池以1C倍率进行放电,恒温箱设定为30 ℃。在自然对流实验中,利用恒温箱对电池进行自然对流冷却;液冷实验中,恒温水箱和蠕动泵参数分别设定为30 ℃和1.2 L/min,对电池进行底部液冷;热电冷却实验,在液冷工况的基础上,热电元件工作电压设定为12 V。

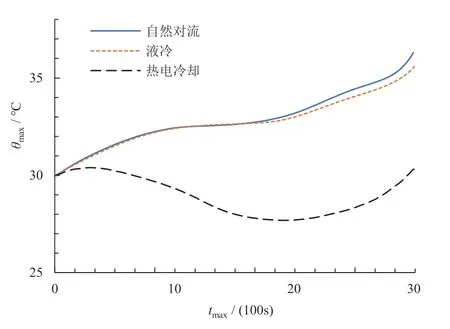

图4 是不同冷却方式下电池组最高温度θmax的变化曲线。

图4 不同冷却方式下电池组最高温度θmax 的变化曲线

如图4 所示:自然对流冷却和液冷方式下,电池温度的峰值相较于其起始温度分别增长了6.3 ℃和5.6 ℃,而热电冷却方式下,电池温度峰值仅比环境温度高出0.2 ℃。对于TEC 而言,冷却效果不能立刻在电池顶部有所响应,因此在放电初期,电池最高温度逐渐增长。放电中后期电池产热量逐渐增大,并逐渐大于TEC 的制冷量,导致电池温度逐渐升高。

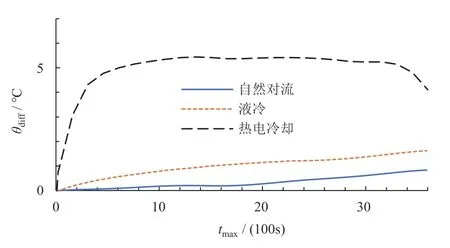

图5 为不同冷却方式下电池组温差θdiff的变化曲线。如图5 所示:自然对流和液冷工况下,电池单体温差趋势相近,放电结束单体电池最大温差相差0.9 ℃。热电冷却工况下,放电初期TEC 响应迅速,但受电池竖直方向导热限制,电池顶部与底部的温差迅速增大;放电后期,电池产热量迅速增加,导致TEC 温度升高,热端的热量无法及时排出,削弱了其制冷效果,电池的单体温差减小。

图5 不同冷却方式下电池组温差θdiff 的变化

2.2 冷却液流量的影响

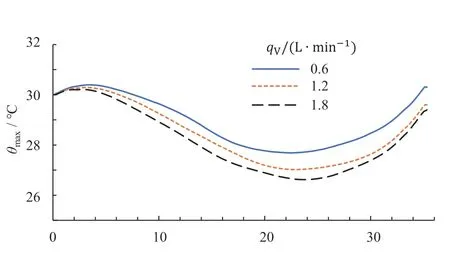

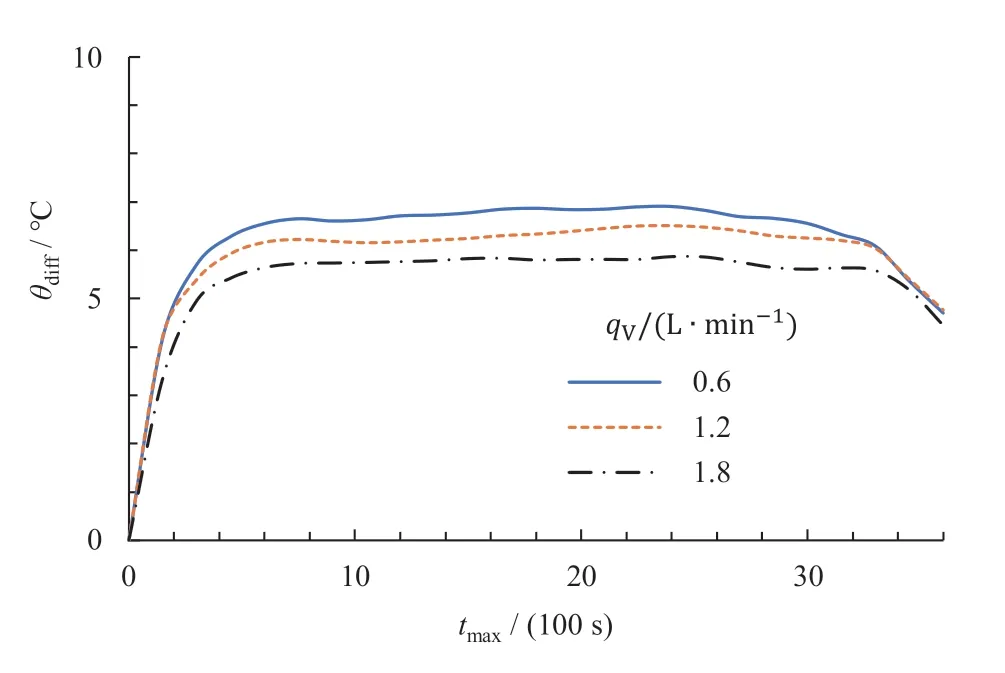

图6、图7 所示为热电热管理系统在30 ℃冷却液工况下运行时,各冷却液流量(qV)工况下电池组的电池组的最大温升(θmax)和最大温差(θdiff)。实验过程中,电池组的放电倍率设定为1C工况,热电元件同样以12 V 工况进行运行,并选择了0.6、1.2、1.8 L/min 3 种qV进行了分析。

图6 不同冷却液流量qV下电池组最高温度θmax 变化

图7 不同流量qV下电池组的温差θdiff 变化

由图6 可知:增大流量可以增强热电热管理系统对电池组的冷却效果,其中在0.6 L/min 流量下,电池组温度在放电结束时为30.3 ℃,随着流量增长为1.8 L/min,电池组温度仅为29.4 ℃,低于初始值。这与TEC 的工作特性有关,提高冷却液流量可以强化TEC热端的散热,提高TEC 的制冷能力,实现对电池组的快速冷却。

从图7 可以看出:温差与流量呈现负相关规律。当流量为0.6 L/min 时,电池组温差达到6.9 ℃;随着流量增长到1.2 L/min,温差减小为6 ℃;当流量升高至1.8 L/min 时,电池组最大温差进一步减小,仅为5.5 ℃。这是因为增大冷却液流量可以提高TEC 制冷性能的一致性,从而提高电池间的温度均匀性。

2.3 冷却液温度的影响

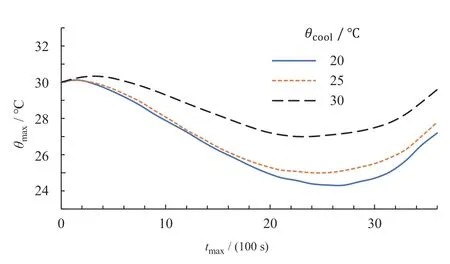

实际上,TEC 的冷却性能与其热端的冷却液温度(θcool)也息息相关,本节测试并分析不同冷却液温度工况下,热电热管理系统中电池模组的热特性,相应数据如图8、图9 所示,分别为电池组的最大温升(θmax)和最大温差(θdiff)。实验中,电池组以1C倍率放电,液冷流量被设定为1.2 L/min,冷却液温度依次设定为20、25、30 ℃。

图8 不同冷却液温度θcool 下电池组最高温度θmax 的变化

图9 不同冷却液温度θcool 下电池组的温差θdiff 变化

从图8 可知:冷却液由30 ℃逐渐降低至20 ℃,放电结束电池组的最高温度从29.4 ℃下降到27.2 ℃。然而25 ℃冷却液工况与20 ℃冷却液工况相比,电池组冷却效果相近,仅从系统功耗的角度考虑,25 ℃冷却液工况更为适宜。

从图9 中发现:电池组最大温差会随着冷却液温度的降低而不断减小。冷却液温度从30 ℃降为20 ℃,电池组最大温差由6.5 ℃下降了1.4 ℃。因此降低冷却液温度可以提高热电模块的制冷一致性,从而减小电池组温差。

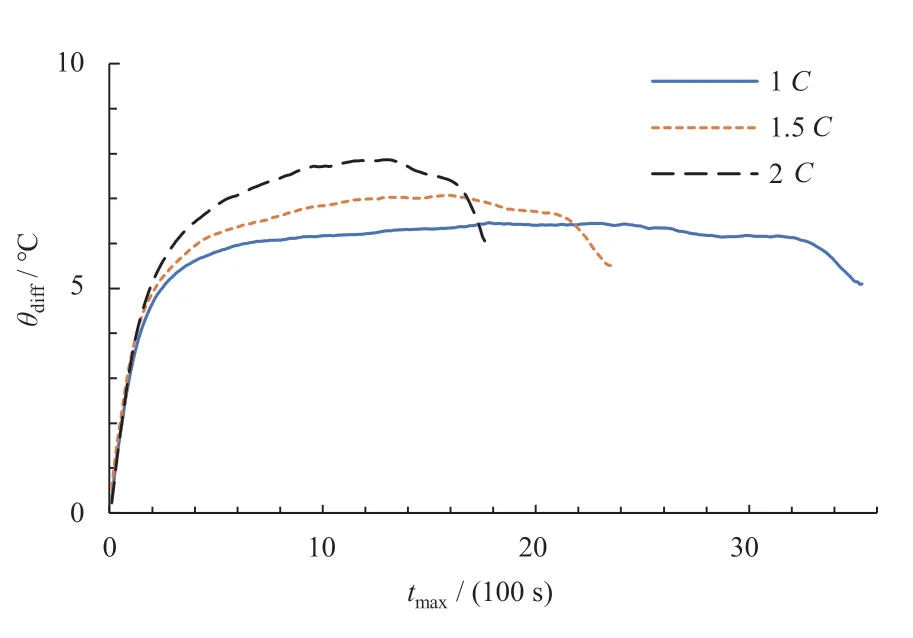

2.4 不同放电倍率工况下动力模组温度特性

本节将热电元件热端的冷却液流量设置为1.2 L/min,冷却液温度与环境温度一致。受电池充放电测试设备量程限制,仅在1C、1.5C和2C放电倍率下进行电池组的热特性测试。图10 为不同放电倍率下电池组最高温度(θmax)的变化曲线,电池模组最高温升与放电倍率的大小成正相关。1C放电倍率下,电池组最高温度始终低于环境温度;1.5C放电倍率工况下,电池模组的温度波动较小,仍可稳定在环境温度35 ℃附近;当放电倍率增大至2C时,其温度曲线整体呈现递增趋势,但仍未超出其上限值。

图10 不同放电倍率下电池组最高温度θmax 的变化曲线

图11 为不同放电倍率下电池组温差(θdiff)的变化曲线,随着电池模组放电倍率的增大,其温差也在逐渐增大。当放电倍率为1C时,其温差可以稳定6 ℃附近;增大放电倍率增至1.5C,其最大温差为7 ℃;而在2C放电倍率工况下,高达8.1 ℃。此外,大放电倍率工况会增大电池模组在单位时间内释放的热量,打破热电元件制冷与电池内部热传导之间的平衡。

图11 不同放电倍率下电池组温差θdiff 特性

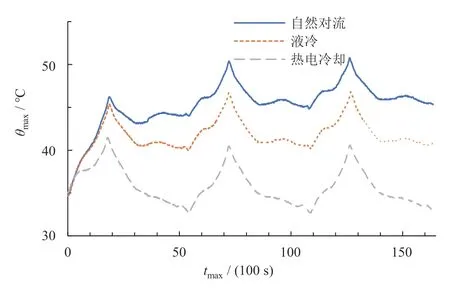

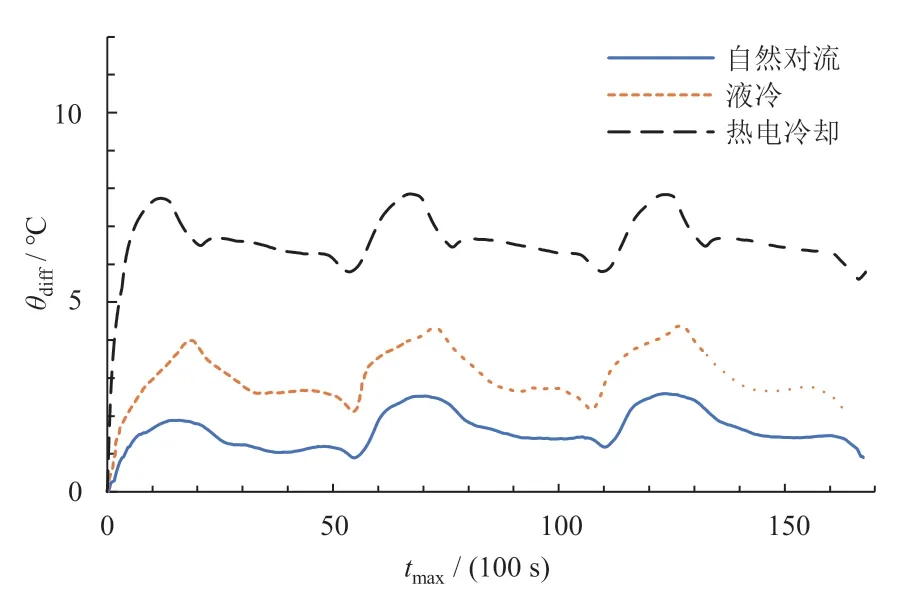

2.5 高倍率循环充放电工况下动力模组温度特性

能否长时间高负荷运行也是动力电池的重要评价指标。因此设置环境温度35 ℃、冷却液流量1.2 L/min 检验其散热性能与稳定性。模组2C放电1C充电,每次过程间隔十秒,循环3 个周期。图12、图13 为高温环境下,电池组循环充放电的最大温度(θmax)与温差(θdiff)。

图12 电池组循环充放电最高温度θmax 特性

图13 不同冷却方式下电池组充放电过程中的温差θdiff

从图12 可以看出:相比于充电,动力模组在放电时段内温度偏高,这是因为该过程中电能与热能的转换率更大,电池在单位时间内释放的热量更多。电池组在自然对流冷却末期最高温度分别达到46.2、50.4、50.8 ℃,远超其最佳温度上限。这说明,自然对流冷却很难适用于动力模组在高温环境下的循环充放电工况。当电池组冷却方式为液冷时,第1 次放电相比于自然对流冷却方式减小了4 ℃,这对于电池组进入下一次放电过程是有利的。在第3 次充放电过程中,电池组温度峰值达到了46.4 ℃,相比于环境温度升高了11.4 ℃,超出了最佳温度上限。

由图13 可知:自然对流冷却工况下电池壁面的温度均匀性最好,但其温升已远超出最佳运行范围。液冷在循环过程的大多数时间段内,电池温度超过了40 ℃,且温差也较大。热电冷却时,电池组壁面最大温升值仅为液冷工况下温升值的1/3,且在运行时段内,温差均可以保持在8 ℃以内。因此虽然热电冷却在降低电池组最高温度的同时,所带来的温差是最大的,但这对于电池在高倍率放电工况下而言是可以接受的。

3 结论

本文借助单块50 Ah 的磷酸铁锂电池,验证了基于热电元件的电池热管理系统可行性。通过搭建的小型电池模组,研究了热电单元热端散热条件、电池组放电倍率及循环充放电工况下的热特性。研究结论如下:

单体电池可行性测试证明了热电单元在降低电池最高温度方面展示了一定的优越性,其最高温升仅比初始温度升高了0.2 ℃。增大冷却液流速或降低其温度,均可提高热电元件制冷性能。各个放电倍率工况下,采用热电冷却方式后动力电池组均获得了较好的工作效果。环境温度35 ℃、2C倍率工况下,电池组最大温度相比于环境温度仅升高了3.5 ℃,电池组温差保持在8 ℃以内。此外,在恶劣环境下连续充放电测试中,热电耦合液冷模式下最高温升仅为4 ℃,大幅提升了模组工作过程的安全性。

这些结果可望为进一步优化系统提供必要的参考依据。