非均匀热流密度条件下脉动热管运行特性分析

张东 侯宏艺 李庆亮 邬江昊 徐宝睿 安周建 王林军

非均匀热流密度条件下脉动热管运行特性分析

张东1,2侯宏艺2,3李庆亮4邬江昊1,2徐宝睿1,2安周建1王林军2,3

(1. 兰州理工大学 能源与动力工程学院,甘肃 兰州 730050;2. 甘肃省生物质能与太阳能互补供能系统重点实验室,甘肃 兰州 730050;3. 兰州理工大学 机电工程学院,甘肃 兰州 730050;4. 天地上海采掘装备科技有限公司,上海 200030)

为深入探究在非均匀热流密度条件下不同操作参数对脉动热管传热特性的影响,进而拓宽脉动热管使用场景,设计并搭建了一种非均匀热流密度下脉动热管传热性能的测试装置。该装置包括脉动热管主体装置、加热装置、冷却水循环装置、数据测量采集装置、充注工质及抽真空装置。之后进行了实验稳定性测试,保证实验结果的可靠性。在充液率为50%和70%的情况下,选用乙醇、HFE-7100两种工质,分别进行了加热功率为40~140 W、无量纲热差为0~0.56的实验测试,对脉动热管的传热性能、蒸发段温度及内部压力波动特性进行实验研究。结果表明:均匀热流密度下,当加热功率较小时HFE-7100工质表现出更低的运行热阻;随着加热功率的增加,乙醇和HFE-7100工质在50%和70%充液率下运行热阻逐渐接近。非均匀热流密度下,随着无量纲热差的增加,脉动热管表现出低于和接近均匀热流密度下的运行热阻,且高充液率的脉动热管在启动和运行时,能够表现出更好的稳定性及传热性能。在非均匀热流密度下,70%充液率的脉动热管装置存在一个无量纲热差临界值0.33,大于该值后,管内不同热流密度侧气液相工质能够较快地打破平衡,改善管内循环流动状态,并降低运行热阻。乙醇工质在均匀热流密度加热时,高充液率下管内存在大量长液塞,容易出现工质流动停滞现象。非均匀热流密度加热时,由于装置加热段存在高热流密度侧,使得不同弯头的管内工质移动方向具有一致性,减少内部流体流动过程中的停滞和反向,从而可以在一定无量纲范围内提升脉动热管装置的传热性能。

脉动热管;传热;无量纲热差;充液率;气液两相流;气化

电子器件的散热需求加速了传热技术的发展,人们通过研究微通道冷却[1]、蒸发喷雾冷却[2]、热管散热[3]等方式来解决高热流密度散热难题。脉动热管因其高效的导热性能、优良的等温性、简单的结构,成为理想、经济的散热器件,在数据中心冷却[4-6]、太阳能热利用[7-8]及高功率采掘装备散热[9]等领域的应用得到深入研究。

脉动热管的运行特性受到操作参数[10-12]、几何结构参数[13-15]、工质热物性参数[16-18]的影响。张超等[19]以非共沸为出发点,研究了非共沸不互溶混合工质对脉动热管启动特性和稳定运行特性的影响;其结论指出,非共沸不互溶混合工质能够加速蒸发端气塞的形成,相比单一工质,不互溶混合工质体现出能够加速系统启动以及在高热流密度下不易出现局部烧干现象的优点。Wang等[20]采用流体体积法(VOF)和连续表面力法(CSF),加热功率在10~50 W下,对间隔弯头加热及均匀弯头加热的脉动热管进行模拟,得出在启动时应采用间隔加热、稳定运行时使用均匀加热的结论。

电子器件的高热流密度问题得到了广泛关注。然而,由于电子器件散热环境复杂,在脉动热管的应用过程中,可能会存在每个弯头的热流密度分布不均匀的问题,从而可能会导致脉动热管整体的传热性能变差,甚至会在脉动热管上的高热流密度处出现烧干现象。当前研究主要集中在均匀热流密度下脉动热管在不同操作参数下的运行性能,对非均匀热流密度下脉动热管运行特性的研究较少。深入探究不同操作参数对非均匀热流密度下脉动热管的传热特性影响,拓宽脉动热管的使用场景,可为实际应用中脉动热管的选型提供数据和理论支撑。基于以上原因,本研究搭建了脉动热管非均匀加热实验平台,在充液率为50%和70%的情况下,选用乙醇与HFE-7100两种工质,分别进行了加热功率为40~140 W、无量纲热差为0~0.56的实验测试,分析了均匀及非均匀热流密度条件下脉动热管的传热性能、蒸发段温度及内部压力波动特性。

1 实验系统及数据处理

1.1 非均匀热流密度脉动热管实验装置

非均匀热流密度下脉动热管的实验示意图如图1(a)所示。其中,1、4、7、8、11、12、15、16分别为加热端的测温点,2、5、9、13、17分别为绝热端的测温点,3、6、10、14、18分别为冷却端的测温点,19、20分别为冷却水进出口位置的测温点。具体实验装置包括四弯头脉动热管、加热装置、冷却水循环装置、抽真空注液装置和数据测量采集装置,如图1(b)所示。四弯头脉动热管是由内径2 mm、外径3 mm的铜管弯折而成,整体形状呈盘蛇形;蒸发段、绝热段、冷凝段长度分别为40、108和40 mm。蒸发段的发热元件是由玻纤套管包裹的(Cr20Ni80)镍铬合金电加热丝,其均匀缠绕在每个弯头上;加热功率由两个相同型号(UTP1306S)的直流稳压电源提供,分别对A、B两个加热段进行独立控制。冷凝段采用两块开槽的长方体紫铜块与铜管焊接,铜管外壁直接接触通入紫铜块中的冷却水,达到被冷却的目的。冷却水循环装置中的冷却水循环动力由可调节功率的无刷直流水泵提供,并配备转子流量计,实施对循环水流量的监测。

图1 非均匀热流密度脉动热管实验示意图及装置图

实验中控制冷却水流量为25 L/h,冷却水箱温度为20 ℃,室内温度为25 ℃。采用贴片式PT100温度传感器测量四弯头脉动热管的表面温度,测温点分布如图1所示。在冷却水进出口、冷却水箱、环境处的温度测量均采用探头式PT100铂电阻温度传感器。另外在脉动热管顶部安装压力传感器,用来时刻测量管内的压力波动,压力传感器与温度传感器的输出信号均由安捷伦34970A数据采集仪进行采集,采集时间间隔为1 s。同时为减少脉动热管装置与环境之间的换热而对实验产生较大误差,因此在脉动热管每部分装置及冷却水箱外部均完全包裹25 mm厚玻璃纤维保温棉。实验过程中的测量物理量及精度见表1。

1.2 实验工质及工况

本实验选择使用乙醇与HFE-7100两种工质,其中HFE-7100不仅有较低的表面张力和黏度,还具有汽化潜热值小、比热小、沸点低,热稳定性和化学稳定性较好的特点。两种工质在25 ℃温度下的热物性参数见表2。根据本实验脉动热管的启动条件与传热极限,选用40、50、60、70、80、90、100、120、140 W为本研究的加热功率。

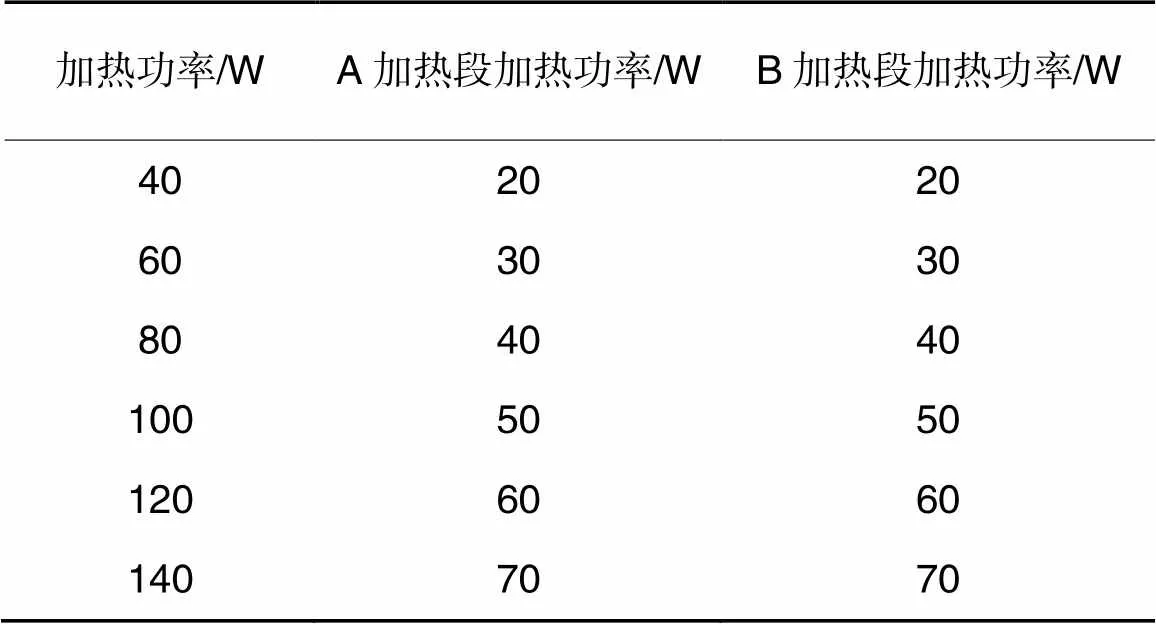

实验中均匀热流密度的设置方式是指:将A、B两加热段均设为相同的加热功率;非均匀热流密度的设置方式是指:将A加热段设为固定加热功率20 W,而B加热段的加热功率由20 W递增至70 W。在两种加热方式下探究不同无量纲热差对脉动热管传热性能的影响,均匀热流密度条件与非均匀热流密度条件下不同加热段的功率配置见表3、表4。

表1 测量的物理量及精度

表2 乙醇和HFE-7100在25 ℃下的热物性参数

表3 均匀热流密度条件下A、B加热段加热功率配置

表4 非均匀热流密度条件下A、B加热段加热功率配置

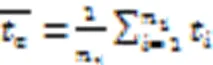

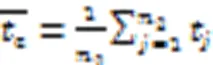

1.3 脉动热管关键指标

其中,1、2分别表示在脉动热管蒸发段和冷凝段布置温度传感器的数目。

脉动热管整体热阻定义为

脉动热管热阻单位为℃/W。

为脉动热管的传热量,单位为W,由下式计算得出:

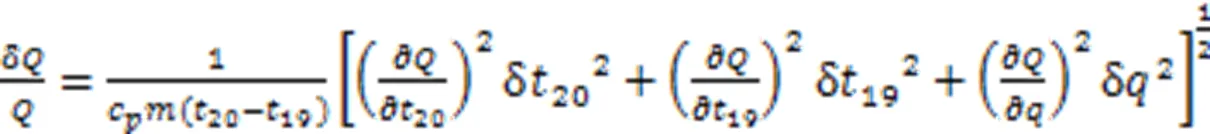

1.4 实验误差分析

实验中直接测量误差包括:温度、流量()、电压()、电流()和压强。其中温度的测量精度为±0.3 ℃,实验中测量温度最小值为20 ℃;流量的测量精度为1 L/h,实验中设置流量为25 L/h;压力传感器的测量精度为±5.5 kPa,充液后最小压强为60 kPa。另外利用误差传播定律,对加热功率、热阻及传热量的间接测量误差进行了计算,具体如下:

通过误差分析得到实验中体积流量、温度、加热功率、压强、传热量、传热热阻的最大相对误差分别为:4%、1.5%、0.18%、9.2%、4.5%、5%。

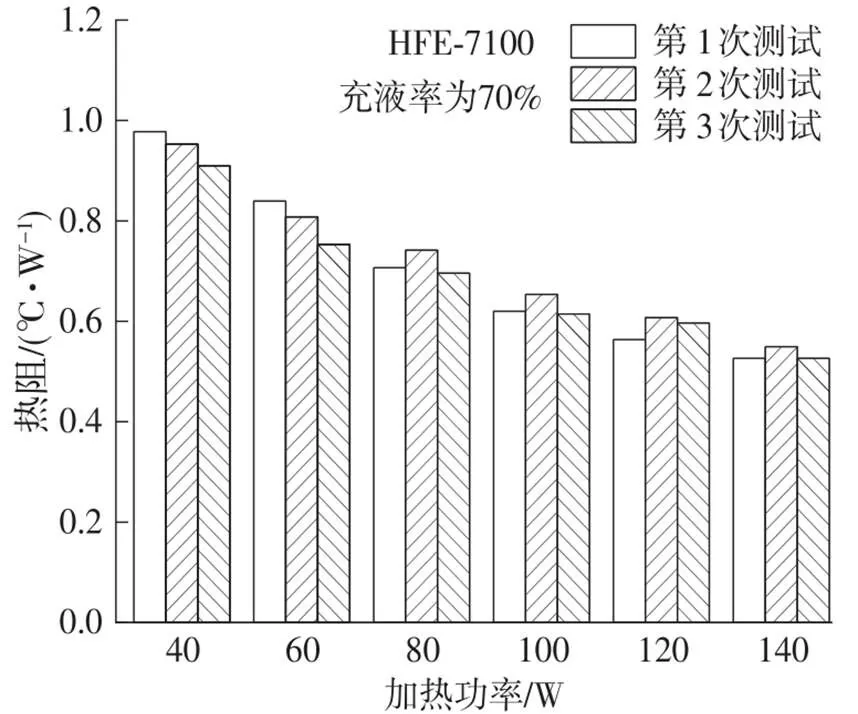

为消除系统的偶然误差,在正式实验开始前,向脉动热管内充入70%充液率的HFE-7100工质,并在不同加热功率下进行重复性实验测试。实验结果见图2。从图中能够看出,本实验具有较好的可重复性和稳定性。

图2 重复性实验测试

2 实验结果与讨论

2.1 不同热流密度条件下脉动热管运行特性分析

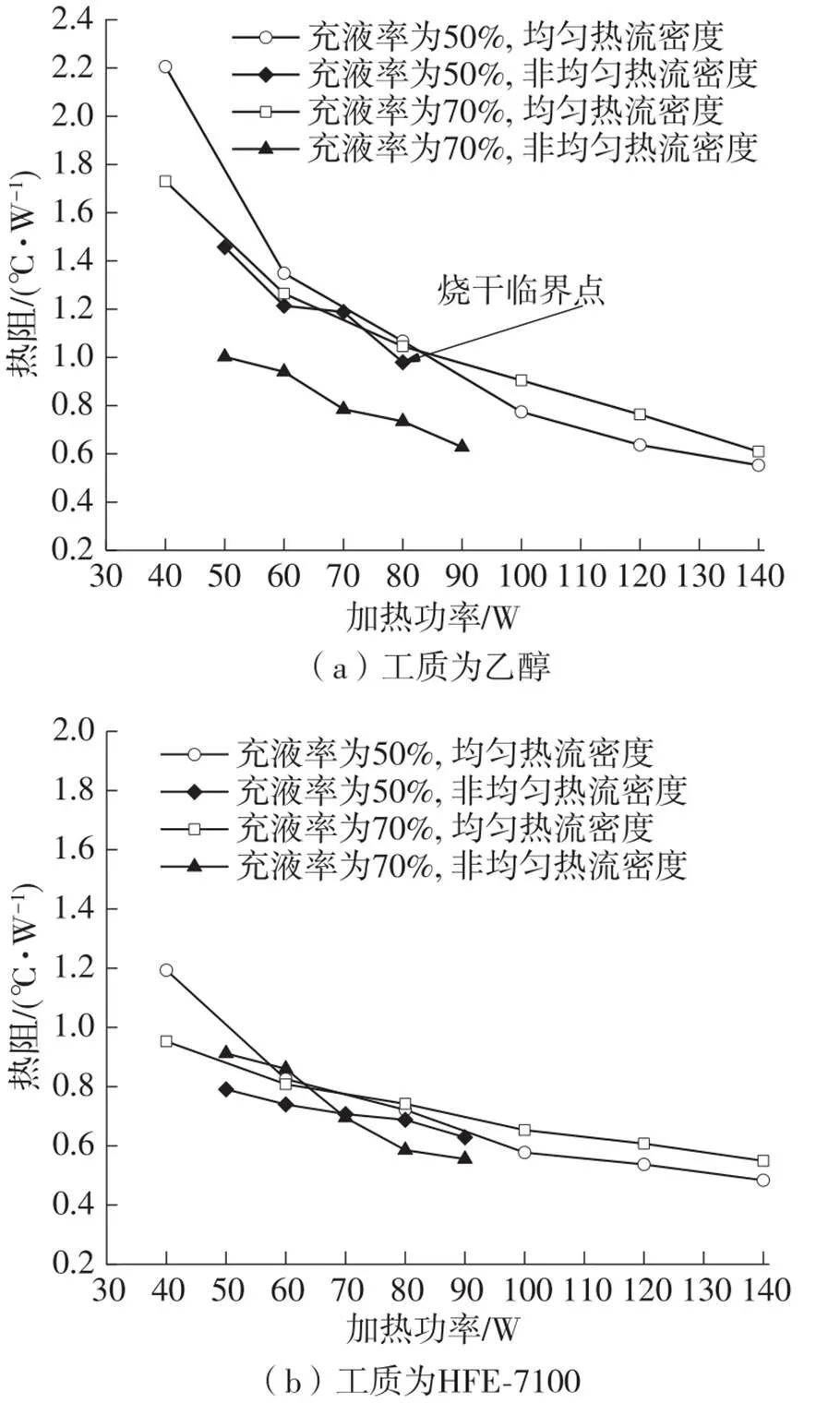

以乙醇、HFE-7100为工质的脉动热管在不同充液率和加热方式下的运行热阻随加热功率变化的情况如图3所示。从图3(a)中可以看出,在均匀热流密度下,脉动热管充入乙醇工质时,它的运行热阻在不同加热功率下会受到充液率的影响,明显大于充入HFE-7100工质时的运行热阻,且在40 W加热功率,当均匀加热时,脉动热管在两种充液率(50%、70%)下的脉动热管运行热阻差异最大,分别为2.21 ℃/W与1.73 ℃/W。脉动热管在50%、70%两种充液率下,当均匀加热时,加热端功率分别增至100、120、140 W后,两种充液率之间的热阻差值分别为0.13、0.12和0.05 ℃/W,可知两种充液率(50%、70%)下的脉动热管运行热阻开始接近。从图3(b)中可以看出:充入HFE-7100工质时,两种充液率(50%、70%)下的脉动热管运行热阻仅在40 W时差异较明显,此时运行热阻差值达到最大,为0.24 ℃/W;当加热功率增至60 W后,50%与70%充液率下脉动热管的传热性能接近。

图3 不同充液率及加热方式下脉动热管的运行热阻随功率变化

这一方面是因为当脉动热管处于低加热功率、高充液率时,随着管内通道液体体积的增加,工质在重力及热驱动力的作用下回液迅速,使得管内显热传热量增加,脉动热管传热性能提升。另一方面,充液率增大后,会造成液塞运动时摩擦阻力增大,管内驱动力相对降低,减缓了管内工质运动,导致传热性能下降。在高加热功率下,脉动热管内部产生了足够的热驱动力,减少了充液率的影响,因此在两种充液率(50%、70%)下脉动热管的运行热阻较为接近。对于HFE-7100工质,由于其具有较低的表面张力和黏性,因此减少了HFE-7100工质在高充液率下受到的毛细管阻力和黏性阻力的影响,脉动热管能够在两种充液率(50%、70%)下表现出接近的传热性能。

从整体来看,非均匀热流密度条件下的脉动热管热阻表现出接近和低于均匀热流密度条件下的情况,但不同工质在管内的运行仍存在差异。从图3(a)中可以看出,当加热功率为60 W和80 W时,充入50%乙醇的热管在均匀和非均匀两种加热条件下,热阻差值分别为0.14 ℃/W和0.09 ℃/W,表明随着加热功率增大脉动热管的热阻值在非均匀与均匀热流密度条件下的热阻值逐渐接近。但随着加热功率不断增加,由图7(a)可以看出,当加热功率大于80 W、无量纲温差大于0.50时,脉动热管出现了烧干现象。由图3(a)和3(b)可得,充液率为70%的乙醇在非均匀热流密度条件下的脉动热管运行热阻明显低于均匀热流密度条件下的运行热阻,同时整体接近于70%充液率的HFE-7100工质在非均匀热流密度条件下的热阻,且无量纲热差最大可达到0.56。当以HFE-7100为工质时,两种充液率在均匀与非均匀热流密度条件下脉动热管的运行热阻差异程度均低于乙醇工质,同时随着无量纲热差的不断增大脉动热管的热阻在减小。主要原因是,随着加热功率的增大,蒸发段工质的蒸发速率加快,气泡数量增多,高热流密度一侧的工质流速加快,且工质的脉动运动增强,从而推动工质更快地循环。工质在管内中流动有足够的驱动力克服管内的流动阻力和低热流密度侧工质移动滞后所产生的阻力,使得在管内两加热端的工质能较快地打破平衡,使管内工质形成定向流动,减少工质在管内的停滞现象。同时蒸发段的液膜变薄,热管的换热得到增强,所以传热热阻降低。

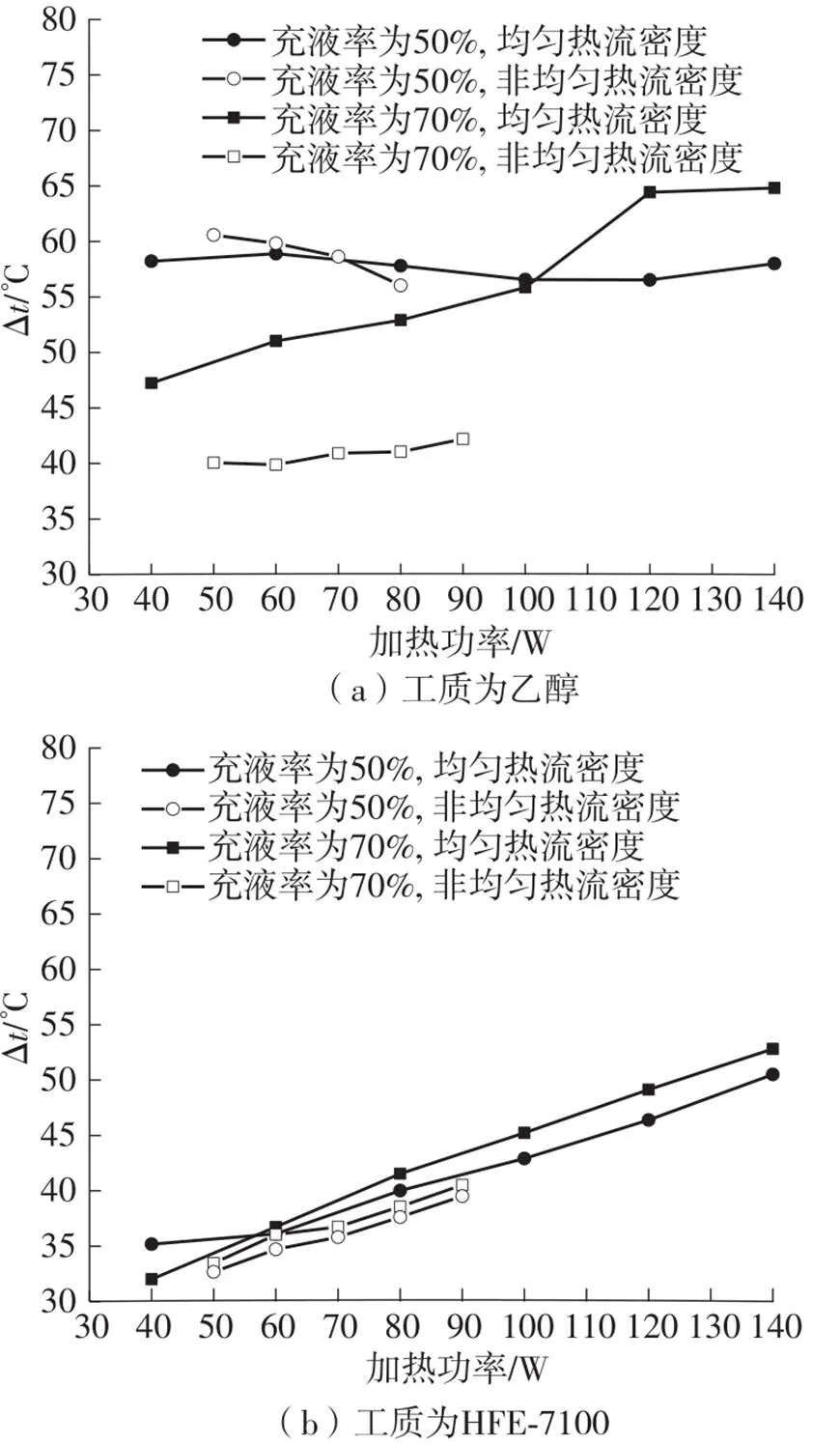

为进一步探究脉动热管内部是否产生特殊振荡,区分不同加热条件下脉动热管冷热端温度分布情况,分别充入两种工质的脉动热管在不同充液率下的冷热端温差随加热功率变化的情况在图4中进行了汇总。从图4(a)中可以看出,相比于均匀热流密度,当热管装置处于非均匀热流密度条件时,乙醇充液率为70%的脉动热管表现出更优的传热性能和更低的冷热端温差,且随着加热功率增加波动幅度较小,其温差波动幅度为0.68 ℃。当加热功率为80 W时,充入70%乙醇的热管在非均匀热流密度下的冷热端温差比充入50%乙醇的热管在均匀热流密度下的冷热端温差低16.74 ℃。乙醇充液率为50%的脉动热管在非均匀热流密度条件下冷热端温差与均匀热流密度条件下接近。冷热段温差反映了内部工质的循环状态,冷热端温度接近说明工质在内部达到了较好的循环,能够及时将蒸发段热量输送到冷凝段。从图3(a)中可知,当热管充入50%的乙醇时,在均匀、非均匀两种加热条件下,随着加热功率增加热阻的波动幅度分别为0.038 ℃/W和0.029 ℃/W,以上两种加热条件下热阻随加热功率增加波动幅度均不大。这是由于管内工质的充液率适中,在蒸发段受热后对气塞的形成提供空间,更易推动工质运动。对于50%充液率的乙醇工质,较小的加热功率已经能够为内部工质循环提供动力,因此冷热端温度差随加热功率增加变化不大。

图4 不同充液率及加热方式下脉动热管的冷热段温差随功率的变化

从图4(b)中可以看出,对于HFE-7100工质在两种充液率及不同加热配置下,脉动热管冷热段温差均随着加热功率的增加而增加,在非均匀加热条件下,充液率为50%、70%时,热管两端温差的波动幅度分别为5.55 ℃和5.68 ℃;在均匀加热条件下,充液率为50%、70%时,热管两端温差的波动幅度分别为29.65 ℃和50.23 ℃。且两种充液率在不同加热条件下,热管两端温差差别不大,这是因为HFE-7100工质汽化潜热仅有112 kJ/kg,远低于乙醇工质,因此加热时,HFE-7100工质能够在管内快速生成大量气塞,气塞冲击蒸发段壁面,从而提升了蒸发段的壁温,蒸发段温度随着加热功率增大而增大,而冷凝段温度在传热过程中变化不明显,因此导致冷热端温差一直处于增长趋势。

2.2 脉动热管蒸发段温度及内部压力变化特性

2.2.1均匀热流密度条件下的情况

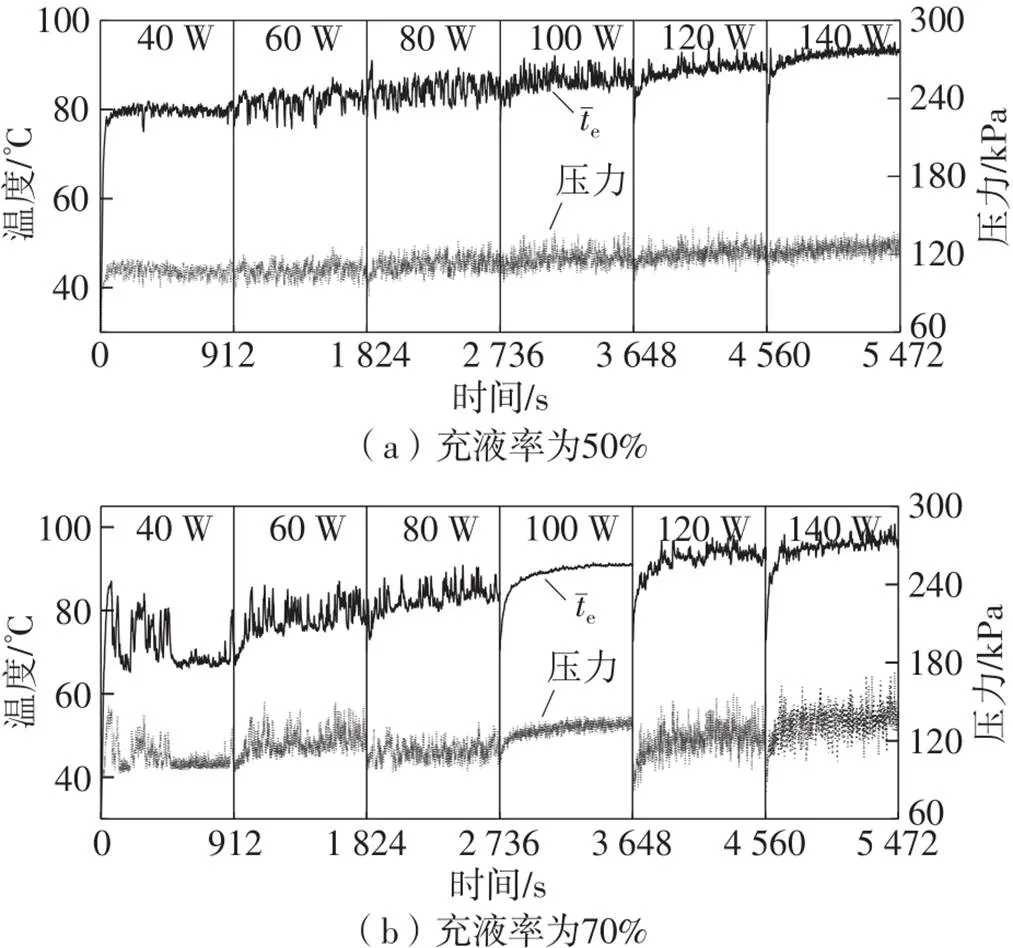

在均匀热流密度下,充入乙醇工质的脉动热管在不同加热功率下蒸发段平均温度及管内压力随时间变化的曲线如图5所示。从图5(a)中可以看出,当充液率为50%时,随着加热功率增加,蒸发段平均温度整体呈小幅度上升趋势,温度波动幅度逐渐趋于平稳,当加热功率为140 W时蒸发段平均温度波动幅度为2.31 ℃,波动幅度达到最小。同时脉动热管的内部压力随着加热功率增加略有上升,不同加热功率下,压力脉动区间接近。蒸发段温度的波动情况反映了内部工质的流动情况,温度的平稳波动说明脉动热管内的工质能够形成稳定的定向流动,从而保证蒸发段温度维持在某一温度。

图5 均匀热流密度下填充乙醇工质的脉动热管蒸发段平均温度及内部压力随时间的变化

从图5(b)中可以看出,当加热功率为40、60、80 W时,70%充液率下的脉动热管蒸发段温度均表现出无规律性的骤升和骤降,出现明显的峰值。且在40 W的加热工况下,脉动热管在运行时间内蒸发段平均温度的波动幅度为23.17 ℃,此时蒸发段平均温度的波动幅度最大,且蒸发段平均温度峰值可达到87.08 ℃。温度波峰的形成是由于高充液率下,当加热功率过低时,管内无法及时生成气塞推动工质移动,出现了脉动停滞现象。当加热功率增至100 W后,运行区间内的蒸发段温度出现了平稳波动,此时蒸发段温度的波动幅度为3.53 ℃。表明对于高充液率的乙醇工质,存在一个最佳运行的功率范围,在该加热范围内,加热段提供的热量能够使得管内快速形成气塞克服流动阻力,推动液相工质进行稳定循环,且不会导致工质烧干使蒸发段温度突升。

充入HFE-7100的脉动热管在均匀热流密度加热时,在不同加热功率下蒸发段平均温度及内部压力随时间变化曲线如图6所示。从图6(a)中可以看出,在50%充液率下,随着加热功率增加,运行时间内的蒸发段平均温度和压力均出现缓慢上升的平稳趋势。当加热功率为40 W时,温度出现了大幅度波动,该波动幅度为7.16 ℃。加热功率大于60 W后,同一个加热区间内的蒸发段温度波动趋于稳定,当加热功率为100 W时蒸发段的温度波动保持较低振幅,波动幅度为1.70 ℃。从图6(b)中可以看出,在70%充液率下,蒸发段平均温度和压力的整体变化趋势与50%充液率相似,当加热功率大于40 W后,蒸发段平均温度能够维持低振幅波动,温度波动平均幅度为2.88 ℃。相较于50%充液率,70%充液率的脉动热管在高加热功率下蒸发段平均温度更高。在120 W加热功率下的整个运行时间内,50%和70%充液率的脉动热管蒸发段平均温度分别为79.30 ℃和86.10 ℃,140 W加热功率时,蒸发段平均温度分别为86.26 ℃和90.60 ℃。

图6 均匀热流密度下填充HFE-7100工质的脉动热管蒸发段平均温度及内部压力随时间的变化

在70%充液率下脉动热管内部压力的脉动情况变得更加剧烈,在140 W加热功率下管内压力突增,压力值在230 kPa附近波动,远高于同等工况下的乙醇工质。这是由于HFE-7100的潜热比较低而导致气塞快速的形成及破裂,再加上HFE-7100的(d/d)sat较大,d/d是指压强随温度的变化率。这使得在相同温度变化条件下,HFE-7100工质压力变化更剧烈。在140 W加热功率下,蒸发段平均温度出现了平稳波动,压力脉动也平稳上升,因此推测此时管内工质已经形成稳定的定向循环,但由于HFE-7100工质的比热较小,热容量低于乙醇工质,因此传输热量也小于乙醇工质,导致出现较高的壁面温度。

2.2.2非均匀热流密度条件下的情况

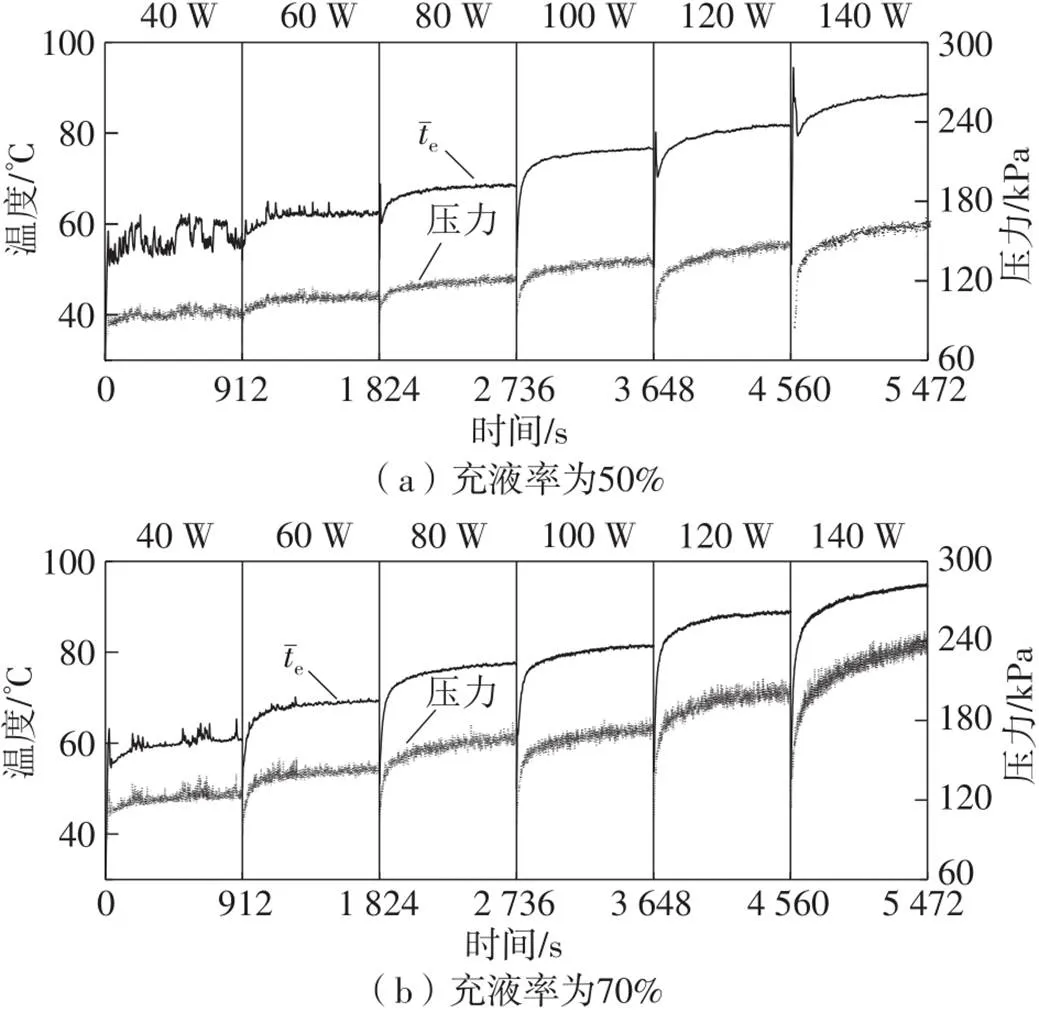

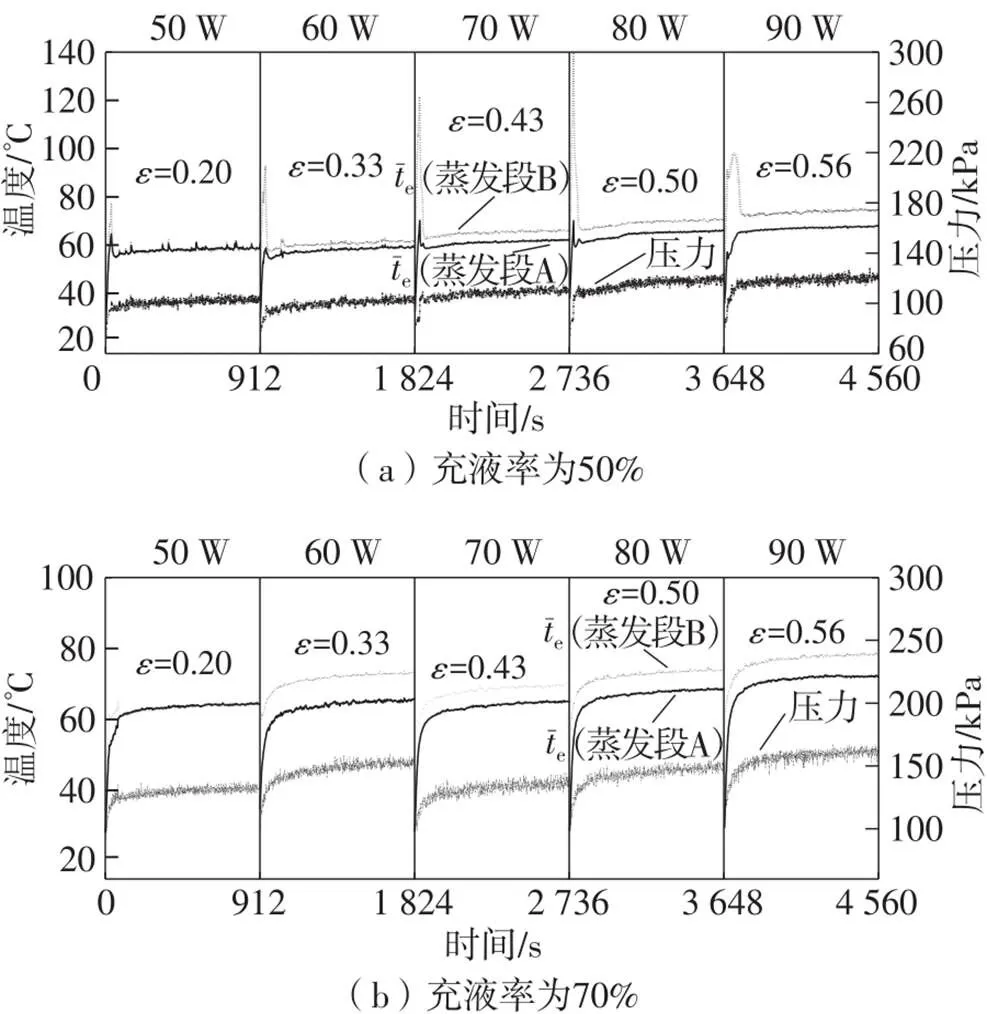

非均匀热流密度下,充入乙醇工质的脉动热管在不同加热功率下蒸发段平均温度及内部压力随时间变化的情况如图7所示。从图7(a)中可以看出,对于50%充液率的乙醇工质,随着无量纲热差的不断增大,蒸发段管壁温度波动幅度逐渐增大,运行区间内温度出现了明显的波峰,在无量纲热差为0.20时,蒸发段A、B的温度波动幅度分别为1.68 ℃和1.50 ℃,蒸发段A、B的温度波动幅度不大,且较为接近。在无量纲热差大于0.50后,乙醇工质运行时最高温度超过120 ℃,脉动热管达到传热极限,管内蒸发段出现烧干。相比于均匀热流密度条件,在不同的无量纲热差下,管内压力波动区间接近。从图7(b)和图5(b)中可以看出,当充液率为70%时,随着无量纲热差的增加,蒸发段平均温度波动逐渐趋于平缓,在无量纲热差为0.43和0.50时,脉动热管装置在运行时间内的平均蒸发段温度变化不大,当无量纲热差达到0.56时,蒸发段A、B的温差最大。从图7(b)和图5(b)中可以看出,当脉动热管装置的充液率为70%时,非均匀热流密度条件比均匀热流密度条件整体呈现出较好的稳定性。

图7 非均匀热流密度下填充乙醇工质的脉动热管蒸发段平均温度及内部压力随时间的变化

脉动热管内充液率较低时,管内换热主要依靠工质的相变换热,在加热过程中可能会出现加热段B中的工质被蒸发产生大量的气体,而加热段A此时未能产生足够的气塞推动工质。这导致加热段B内部工质在单侧弯头反复震荡,待加热段A积累能量能产生足够驱动力后,工质才能在管内产生循环,因此才会出现管内工质流动短暂停滞,体现在高热流密度侧温度波动幅度大,且持续增加热流密度后,高热流密度侧出现烧干现象。

从图7(b)中可以看出,当管内充液率为70%,在无量纲热差较小下,加热功率为50 W时,蒸发段平均温度在运行区间内出现了明显波动和峰值,蒸发段平均温度的峰值可达到65.40 ℃。这说明此时加热条件所产生的压差仍不足以使工质克服管内的流动阻力而形成循环流动,又由于此时管内工质较多,单侧管内工质振动能够进行显热传热,因此不会出现如图7(a)中50%充液率下蒸发段温度大幅度波动的情况。

非均匀热流密度下,充入HFE-7100工质的脉动热管在不同无量纲热差时,蒸发段平均温度与管内压力随时间变化如图8所示。从图8(a)中可以看出,当脉动热管充入50%的HFE-7100工质时,整个运行区间内蒸发段平均温度能够平稳波动,但在脉动热管的启动过程中,蒸发段B的平均温度出现飞升式突变,在无量纲热差为0.50时,HFE-7100工质启动温度超过140 ℃。随着无量纲热差的增大,相同运行时间内脉动热管的蒸发段平均温度小幅度上升。对比蒸发段A、B平均温度发现,无量纲热差由0.33增加至0.56的过程中,A、B两蒸发段温差的波动分别为0.24、0.08、0.14和0.19 ℃,温差变化幅度较小,且A、B两蒸发段温度较为接近。

当脉动热管充入充液率为70%的HFE-7100工质时,随着无量纲热差的增加,脉动热管蒸发段的平均温度能够平稳波动。从图8(b)中可以看出,当无量纲热差从0.33增加到0.43的过程中,运行区间内的整体蒸发段平均温度均出现了小幅度下降,蒸发段温度波动幅度更平稳,在无量纲热差的值大于0.43后,蒸发段平均温度又小幅度上升。对比乙醇工质,在无量纲热差达到0.43时,HFE-7100工质也出现了相同的实验结果。

图8 非均匀热流密度下填充HFE-7100工质的脉动热管蒸发段平均温度及内部压力随时间的变化

这说明当脉动热管倾角为90°,且内部工质的充液率为70%时,存在一个无量纲热差临界值。在非均匀加热条件下无量纲热差值大于该值时,高热流密度一侧的工质在管内中流动有足够的驱动力克服管内阻力,包括管内的流动阻力和低热流密度侧工质移动滞后所产生的阻力,使得在管内两加热端的工质能较快打破平衡,促使管内工质形成定向流动,减少工质在管内的停滞现象。

在非均匀热流密度条件下,相比于乙醇工质,HFE-7100工质在50%充液率下的蒸发段温度也能表现得更稳定。这是由于HFE-7100工质较低的汽化潜热增加了它在低功率下气泡生成的速率,使得低功率侧在较短时间内也能够生成足够的气塞,然后跟随高功率一侧的工质在管内形成循环。HFE-7100工质的低潜热值也导致蒸发段启动温度突升现象,如图8所示。这是由于加热后高热流密度侧首先快速生成气塞,若该气塞未能及时推动低热流密度侧工质形成循环流动,则会发生大量气塞冲击壁面温度测点,使得启动温度上升。并且由于HFE-7100的表面张力和黏度小,管内流动阻力低,当循环流动发生后,便能够稳定进行,而乙醇工质流动阻力大,运行时会出现明显的停滞现象,导致加热段温度波动明显。

3 结论

(1)均匀热流密度条件下,相比于乙醇工质,HFE-7100工质具有较低的表面张力和汽化潜热值,在低加热功率下运行表现出更低的传热热阻,蒸发段温度更平稳的波动。同时由于HFE-7100的(d/d)sat值过高,导致其在高加热功率下压力脉动剧烈。

(2)非均匀热流密度条件时,弯头不对称热差产生的热驱动力使管内工质循环状态得到改善,其中70%充液率下的乙醇工质相比于均匀热流密度条件下,运行热阻降低更明显;50%充液率下的两种工质在运行时均出现蒸发段高温现象,在无量纲热差为0.50时,乙醇工质运行时最高温度超过120 ℃,HFE-7100工质启动温度超过140 ℃。

(3)非均匀热流密度的无量纲热差值对脉动热管内部循环有一定影响,对于70%充液率的脉动热管装置,当无量纲热差大于0.33后,管内不同热流密度侧气液相工质能够较快打破平衡,使得高热流密度侧蒸发段温度降低,温度波动更加平稳。

[1] YU M M ,WU H Y,QUAN X J,et al.Injection flow during the convective condensation in silicon microchannels[J].Journal of Engineering Thermophysics,2007,28(2):292-294.

[2] SHEMBEY M S,CHOW L C,PAIS M R,et al.High heat flux spray cooling of electronics[C]∥Proceedings of AIP Conference Proceedings.Melville:AIP Publishing,1995:903-909.

[3] MAYDANIK Y F. Loop heat pipes[J].Applied Thermal Engineering,2005,25(5):635-657.

[4] DANG C,JIA L,LU Q. Investigation on thermal design of a rack with the pulsating heat pipe for cooling CPUs[J].Applied Thermal Engineering,2017,110:390-398.

[5] LU Q,JIA L.Experimental study on rack cooling system based on a pulsating heat pipe[J].Journal of Thermal Science,2016,25(1):60-67.

[6] 凌云志.基于相变材料/脉动热管耦合模块的数据中心热管理研究[D].南京:东南大学,2019.

[7] 商福民,董宜放,范是龙,等.下冷式脉动热管太阳能集热器传热性能实验研究[J].热能动力工程,2020,35(3):214-219.

SHANG Fu-min,DONG Yi-fang,FAN Shi-long,et al。Experimental study on heat transfer performance of bottom-cooling PHP in solar collector[J].Journal of Engineering for the Thermal Energy,2020,35(3):214-219.

[8] NGUYEN K B,YOON S H,CHOI J H.Effect of working-fluid filling ratio and cooling-water flow rate on the performance of solar collector with closed-loop oscillating heat pipe[J].Journal of Mechanical Science and Technology,2012,26(1):251-258.

[9] 李注江.热管技术在煤矿工作面冷却水回收方面的研究[D].邯郸:河北工程大学,2014.

[10] MAMELI M,ARANEO L,FILIPPESCHI S,et al. Thermal response of a closed loop pulsating heat pipe under a varying gravity force[J].International Journal of Thermal Sciences,2014,80:11-22.

[11] SUN C H,TSENG C Y,YANG K S,et al.Investigation of the evacuation pressure on the performance of pulsating heat pipe[J].International Communications in Heat and Mass Transfer,2017,85:23-28.

[12] CHEN X,LIN Y,SHAO S.Influences of inclination angle and heating power on heat transfer performance of ethane pulsating heat pipe[J].CIESC Journal,2019,70(4):1383-1389.

[13] SAKULCHANGSATJATAI P,TERDTOON P,WONGRATANAPHISAN T,et al.Operation modeling of closed-end and closed-loop oscillating heat pipes at normal operating condition[J].Applied Thermal Engineering,2004,24(7):995-1008.

[14] KWON G H,KIM S J. Experimental investigation on the thermal performance of a micro pulsating heat pipe with a dual-diameter channel[J].International Journal of Heat & Mass Transfer,2015,89:817-828.

[15] YANG H,KHANDEKAR S,GROLL M. Operational limit of closed loop pulsating heat pipes[J].Applied Thermal Engineering,2008,28(1):49-59.

[16] BHUIYAN M H U,SAIDUR R,MOSTAFIZUR R M,et al. Experimental investigation on surface tension of metal oxide-water nanofluids[J].International Communications in Heat and Mass Transfer,2015,65:82-88.

[17] ALY W I A.Numerical study on turbulent heat transfer and pressure drop of nanofluid in coiled tube-in-tube heat exchangers[J].Energy Conversion and Management,2014,79:304-316.

[18] XING M,YU J,WANG R. Performance of a vertical closed pulsating heat pipe with hydroxylated MWNTs nanofluid[J].International Journal of Heat and Mass Transfer,2017,112:81-88.

[19] 张超,徐荣吉,陈静妍,等.非共沸不互溶混合工质脉动热管启动特性分析[J].化工进展,2019,38(12):5279-5286.

ZHANG Chao,XU Rongji,CHEN Jingyan,et al. Analysis of start-up characteristics of pulsating heat pipe with zeotropic immiscible mixtures[J].Chemical Industry And Engineering Progress,2019,38(12):5279-5286.

[20] WANG J,WANG Z,LI M. Thermal performance of pulsating heat pipes with different heating patterns [J].Applied Thermal Engineering,2014,64(1/2):209-212.

Analysis of Operation Characteristics of Pulsating Heat Pipe Under the Condition of Non-uniform Heat Flux

ZHANG Dong1,2HOU Hongyi2,3LI Qingliang4WU Jianghao1,2XU Baorui1,2AN Zhoujian1WANG Linjun2,3

(1.School of Energy and Power Engineering, Lanzhou University of Technology,Lanzhou 730050,Gansu,China;2.Gansu Key Laboratory of Biomass and Solar Complementary Energy Supply System,Lanzhou 730050,Gansu,China;3.School of Mechanical and Electronical Engineering,Lanzhou University of Technology,Lanzhou 730050,Gansu,China;4.Tiandi Shanghai Excavating Equipment Technology Co.,Ltd.,Shanghai 200030,China)

To further explore the influence of different operating parameters on the heat transfer characteristics of pulsating heat pipe under the condition of non-uniform heat flux and broaden the application scenarios of pulsating heat pipe, this study constructed an experimental platform of pulsating heat pipe with non-uniform heat flux. The platform consists of pulsating heat pipe module, heating module, cooling water circulation module, data measurement and acquisition module, and filling and vacuum working medium module. In order to ensure the reliability of the experimental results, the stability test was carried out. Under the conditions of 50% and 70% liquid filling rate, the performance of heat transfer, evaporation temperature and internal pressure fluctuation characteristics were studied by using ethanol and HFE-7100 as the working mediums and varying the heating power from 40W to 140 W and the dimensionless heat difference from 0 to 0.56. The results show that the HFE-7100 has lower operating thermal resistance at low heating power under uniform heat flux. With the increase of heating power, the thermal resistances of the two kinds of working fluid gradually get close to each other at 50% and 70% filling rate. Alone with the raise of dimensionless heat difference, the operating thermal resistance of the pulsating heat pipe under non-uniform heat flux is lower or close to the uniform heat flux. And the evaporation temperature of the pulsating heat pipe with high liquid filling rate has better stability during start-up and operation. There exists a critical value of dimensionless heat difference (0.33) for pulsating heat pipe under 70% liquid filling rate of non-uniform heat flux. When the value exceeds 0.33, the vapor-liquid working fluid at different heat flux sides can break the equilibrium rapidly, thus improving the circulating flow state and reducing the operating thermal resistance. When the ethanol working medium is heated with a uniform heat flux density, there are a large number of long liquid plugs in the tube under the high liquid filling rate, which is prone to the phenomenon of working medium flow stagnation. When the non-uniform heat flux density is heated, due to the high heat flux density side in the heating section of the device, the moving direction of the working fluid in the pipe of different elbows is consistent, reducing the stagnation and reversal in the internal fluid flow process, so as to improve the heat transfer performance of the pulsating heat pipe device within a certain dimensionless range.

pulsating heat pipe;heat transfer;dimensionless thermal difference;liquid filling rate;gas-liquid flow;gasification

Supported by the National Natural Science Foundation of China (51806093) and the Natural Science Foundation of Gansu Province (20JR10RA193)

TK172.4

1000-565X(2022)07-0126-10

10.12141/j.issn.1000-565X.210548

2021-08-25

国家自然科学基金资助项目(51806093);甘肃省自然科学基金资助项目(20JR10RA193);甘肃省教育厅青年博士基金资助项目(2021QB-046);甘肃省教育厅产业支撑计划项目(2021CYZC-27);兰州理工大学红柳优秀青年教师支持计划项目(201809)

张东(1985-),男,博士,副教授,主要从事可再生能源利用及热管高效传热研究。E-mail: zhdlgn@126.com