磷化膜白斑缺陷分析

蔡宁,姚士聪,龙袁,郝玉林,李学涛,曹建平

(首钢集团有限公司技术研究院,北京 100043)

磷化处理是冷轧汽车板涂装前的重要工序,该工艺主要利用酸式磷酸盐溶液,在金属表面通过化学反应生成一层难溶、非金属、不导电和多孔的磷酸盐薄膜,即为磷化膜。磷化膜的质量好坏,对电泳漆膜质量的影响非常大,对最终车身外观质量、耐腐蚀性能都有重要影响,所以对于磷化膜质量的控制非常重要。

文献调研中发现,磷化膜在生产中常见的缺陷包括磷化膜发黄、发蓝、挂灰等。肖海英等[1]从磷化机理的角度介绍了磷化膜发黄的主要原因是磷化膜不完整,裸漏的铁基体在空气中被氧化形成氧化铁而发黄。发蓝的主要原因是磷化膜过厚。引起磷化膜发黄的原因包括:磷化促进剂浓度过低、磷化液总酸或游离酸浓度高、无表调、磷化时间短、磷化温度低等。相反,磷化膜发蓝的原因主要是磷化促进剂浓度过高、磷化时间过长、磷化温度过高。吴万平等[2]介绍了钢铁零件磷化膜生锈、泛黄、泛绿、挂白灰等缺陷的形成原因,指出各个工序间的间隔时间如果太长,会造成工件在运转过程氧化生锈而泛黄、泛绿。外来杂质元素导致镀液成分不稳定进而影响磷化膜的质量。殷坤等[3]研究了涂装前处理冷轧板磷化膜白点缺陷,该研究发现:冷轧板上的磷化膜“白点”部位几乎无磷化膜附着,金属光泽的基材与周围银灰色的磷化膜形成颜色反差,表现为“白点”。其产生原因是由于车身经过水洗后冷轧板表面发生锈蚀,附着在板材表面的氧化铁在磷化槽内先被酸解,延迟了磷化反应上膜时间,导致锈蚀区几乎无磷化膜覆盖。该研究中提出的解决办法:通过对预水洗添加一定量的脱脂剂,成功解决了车身冷轧板上的磷化膜“白点”缺陷。脱脂剂的主要作用是去除表面的油污,与之前所说的表面锈蚀没有直接关系。本文针对镀锌板磷化后出现的白斑缺陷进行了系统分析。

1 材料和方法

1.1 材料

首钢京唐钢铁联合有限责任公司(简称首钢京唐公司)生产的热镀锌板,供下游用户生产厂进行磷化处理。磷化过程在汽车用户产线上进行。

1.2 分析方法

依照国家标准GB/T 9792-2003《金属材料上的转化膜单位面积膜质量的测定重量法》中4.2.1方法,采用75℃的50 g/L浓度的Cr2O3水溶液浸泡15 min,去除样品表面的磷化膜。

缺陷样品的形貌及缺陷部位成分分析采用日本日立公司的S3400型扫描电镜及附带的牛津能谱仪进行。沿厚度方向磷化膜成分的分布采用美国力可公司辉光放电光谱(GDS 850A)分析。X射线光电子能谱分析采用美国塞默飞世尔公司ESCALAB 250Xi进行。

2 磷化膜白斑缺陷形貌分析

2.1 形貌分析

图1给出镀锌板表面磷化膜白斑的外观形貌照片,宏观上体现为磷化膜颜色不均匀,有些地方颜色较亮,而有些地方颜色较暗。较亮的地方被称为白斑缺陷。这种磷化膜颜色的不均匀在后续的电泳及喷漆过程中无法消除,该缺陷将造成汽车外板外观不合格。将缺陷部位进行如图1所示的标记后放入扫描电镜分析,以便确定分析位置。

图1 镀锌板磷化白斑缺陷外观形貌Fig.1 Appearance of phosphating white spot defect on galvanized sheet

图1底部方框位置的扫描电镜照片如图2所示。图2(a)中的区域A为宏观上表现为白斑缺陷的位置,区域B为正常颜色的位置。在电镜二次电子图像中显示的颜色与光学图像的衬度刚好相反,光学图像中较亮的位置,在扫描电镜二次电子图像下表现为衬度较暗。再将白斑及正常部位A、B局部放大,结果如图2(b)、2(c)所示。由图2可见,白斑位置磷化膜与正常部位明显不同,缺陷部位磷化膜表现为扁平的立方体形貌特征,而正常磷化膜为交错分布、站立的圆盘形,圆盘的旋转轴平行于样品表面。A、B两个区域不同的形貌特征对光线的反射率影响较大。白斑缺陷位置扁平的立方体增加光线的镜面反射率,外观上表现比较亮。正常部位磷化膜高低起伏较大,光的漫反射比例增加,因此外观上表现较暗。分别选择白斑位置与正常部位的典型位置进行能谱分析,分析位置如图2中十字箭头所示1、2、3、4。各位置的能谱分析结果如表1所示。由表1可见,白斑位置P、O、Mn、Ni含量较低,Al、Zn含量较高,而正常部位则相反。Al、Zn一般来源于镀锌层[4],P、O、Ni主要存在与磷酸盐中[5]。由此可见,在白斑位置磷化膜的厚度较薄,该厚度低于能谱的探测深度,由此测试的成分中检测到更多的镀锌层信息。

表1 图2中各个位置的能谱分析结果(wt.%)Tab.1 Energy spectrum analysis results at each point in Fig.2(wt.%)

图2 镀锌板白斑缺陷SEM照片Fig.2 SEM photos of white spot defects of galvanized sheet

图3给出镀锌板磷化膜的截面照片。由图3可见,正常镀锌层的厚度在6~8 μm左右,正常的磷化膜厚度为2 μm左右,而白斑缺陷位置的磷化膜厚度只有500~700 nm,远低于正常磷化膜厚度。截面分析证实了镀锌板白斑位置磷化膜更薄,而锌铝镁板磷化膜厚度较厚,也使得两种白斑缺陷的明显程度有差别。

图3 镀锌板磷化膜截面SEM照片Fig.3 Cross-section SEM photos of phosphating film on galvanized sheet

2.2 GDS成分分析

选择镀锌板样品进行镀层成分的GDS分析。图4(a)、(b)分别给出正常位置和白斑缺陷位置Fe、Zn、O、P四种元素全镀层厚度方向的含量分布曲线。由图4可见,正常部位全镀层厚度约为11 μm(以Zn、Fe含量交叉点确定镀层与基体交界面),白斑位置全镀层厚度约为10 μm,缺陷处镀层总厚度比正常位置小1 μm。在近表面2 μm厚度范围内磷化膜存在位置的O、P元素明显升高。图5给出缺陷位置(图2中A区)与正常位置(图2中B区)近表面位置O、P、Mn、Ni四种元素含量的对比曲线。由图5可见,正常部位与缺陷部位磷化膜中O、P、Ni、Mn的峰值含量接近,O含量约为30 wt.%~35 wt.%、P含量约为5 wt.%~8 wt.%、Mn含量约为1 wt.%、Ni含量约为0.3 wt.%,差别主要体现在元素分布的深度不同,即膜厚度的不同。正常部位的磷化膜约为缺陷位置厚度的2倍以上。

图4 镀锌板磷化膜GDS分析Fig.4 GDS analysis of phosphating film on galvanized sheet

图5 镀锌板磷化膜各元素GDS分析Fig.5 GDS analysis of elements in phosphating film of galvanized sheet

2.3 磷化膜去除后的形貌和能谱分析

2.3.1 表面形貌

图6给出镀锌板洗掉磷化膜后正常部位与白斑缺陷部位的扫描电镜照片。由图6可见,正常部位Zn晶粒存在的部分有明显的Zn的树枝状结晶形貌,而白斑缺陷位置Zn晶粒部分没有树枝晶形貌。在磷化膜生长过程中,镀层中的金属元素与磷化液中的磷酸反应,溶解形成金属离子,然后再在镀层表面形成金属磷酸盐的沉积。由图6正常部位与缺陷部位的形貌对比可见,在缺陷部位,金属元素与磷酸的反应受到抑制,导致后期磷化膜生长与沉积受到抑制,因此所形成的磷化膜较薄。

图6 去除磷化膜后镀层SEM照片Fig.6 SEM photos of coatings after removing phosphating films

2.3.2 X射线光电子能谱分析

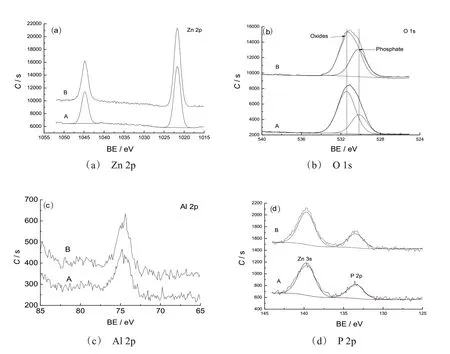

选取去除磷化膜后白斑缺陷位置(图1A区)与正常位置(图1B区)的镀锌板进行X射线光电子能谱分析,结果如图7所示。由图7可见,两个位置的元素种类相同,样品表面元素主要以Zn、O为主,还含有少量的Al、P。由P的结合能(133.58 eV)峰位可判断,P以磷酸盐或酸式磷酸盐的形式存在。由Al的结合能(74.78 eV)峰位判断Al为氧化态。单质Zn与化合态Zn的结合能峰位完全相同,结合P、O、Al的XPS谱图分析,在该位置存在单质Zn、氧化Zn两种价态。由于磷酸盐和金属氧化物中都存在O元素,并结合氧化铝中O的结合能峰位(531.5 eV)和磷酸盐中O的结合能峰位(530.3 eV)将O元素进行分峰拟合,可以获得缺陷位置(A区)氧化物与磷酸盐的含量分别为81%和19%、正常位置(B区)氧化物与磷酸盐的含量分别为59%和41%。缺陷位置的氧化物含量明显高于正常部位。这一结果验证了2.3.1部分形貌的差别及推断。由于缺陷部分氧化物含量明显高,在磷化的过程中氧化物的存在使得磷化过程受到抑制,导致磷化膜生成量的减少,磷化膜较薄。

图7 去除磷化膜后镀层表面元素的XPS分析Fig.7 The elements XPS analysis for the coatings after removing phosphating films

3 结论

镀锌板以及镀锌铝镁板磷化膜白斑位置磷化膜异常薄。磷酸盐晶体生长的取向也与正常部位不同,磷酸盐平整,对光线的反射率提高,外观上表现比正常位置亮,宏观上表现为白斑缺陷。将磷化膜退膜后,发现缺陷位置镀层中氧化物的含量明显高,单质Zn与磷化液的反应过程受到抑制,从而导致磷化膜异常薄。