棉纺环锭细纱机中墙板侧面孔加工工艺改进

张改红,卢蔚蔚,毛 政,张雨彪

(1.经纬智能纺织机械有限公司,山西 晋中 030601;2.华能榆社发电有限责任公司,山西 晋中 031800)

0 引言

随着棉纺环锭纺纱技术的飞速发展,用户对纺纱设备的自动化、连续化、智能化以及纺纱质量、纺纱效率等都提出了更高的要求。JWF1579型棉纺环锭细纱机是经纬智能纺织机械有限公司研发的新机型,中墙板作为JWF1579型棉纺环锭细纱机机架的关键零件,是安装支承主轴轴承座、龙筋托座、车面等其他重要零件的基准零件,其质量、可靠性和稳定性直接影响着设备的运转水平[1-2]。

1 中墙板加工现状

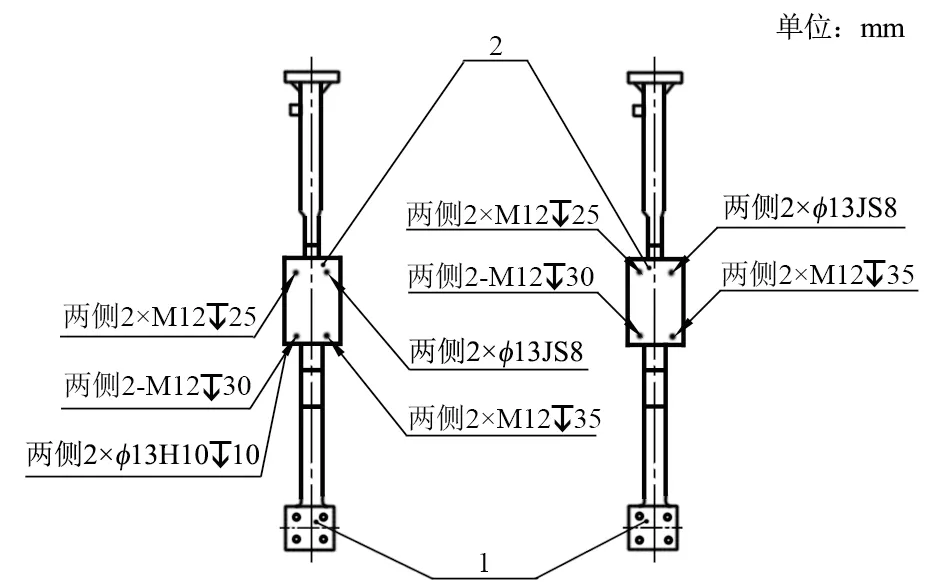

JWF1579型棉纺环锭细纱机配备的JWF1579-0112A型中墙板与其他中墙板侧面孔的结构有较大变化,见图1。

a) JWF1579-0112A型中墙板 b) 其他中墙板

由图1可知,原有中墙板龙筋托座侧面只有一个φ13JS8销孔,而JWF1579-0112A型中墙板零件龙筋托座侧面除了有一个φ13JS8销孔外,在其对角方向还有一个M12/φ13H10深10 mm的沉头销螺孔;此外,两者集落托座上孔的结构相同,均有M12/φ15H10深5 mm的沉头销螺孔。

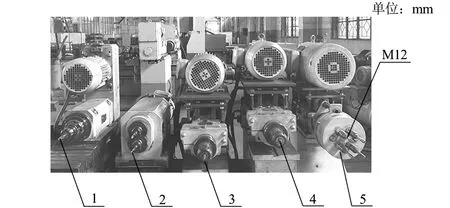

现在使用的中墙板侧面钻孔专机,是2015年针对龙筋托座安装面上只有一个φ13JS8销孔的JWF1566型、JWF1572型等旧机型中墙板加工设计的专机,其各主轴均为固定结构。在加工时,第1和第2主轴加工龙筋托座的两侧面孔,第2、第3、第4和第5主轴加工集落托座的两侧面孔,见图2。

1—第1主轴(φ13JS8);2—第2主轴(2×φ10.2);3—第3主轴(φ15H10);4—第4主轴(φ15H10);5—第5主轴。

因结构改进,原中墙板侧面孔加工工艺与设备无法满足JWF1579-0112A型中墙板的加工需求。JWF1579-0112A型中墙板侧面孔加工,需分为2道工序,即在现有专机加工集落托座侧面孔后,用中型卧式加工中心加工龙筋托座侧面孔。采用中型卧式加工中心加工龙筋托座两侧面孔的时间为30 min,加工效率较低、成本高。因此,提高该工序的生产效率、降低加工成本势在必行。

2 工艺改进方案

2.1 两道工序,更换钻孔专机刀具

为实现JWF1579-0112A型中墙板两侧面所有孔可分工序在龙筋两侧面孔专机上加工,先利用钻孔专机上四工位加工集落托座上两侧面孔,再将专机主轴上φ15H10铣刀更换为φ13H10杆铣刀,用来加工龙筋托座上φ13H10沉头销螺孔。

2.2 合并工序,研发专用刀具

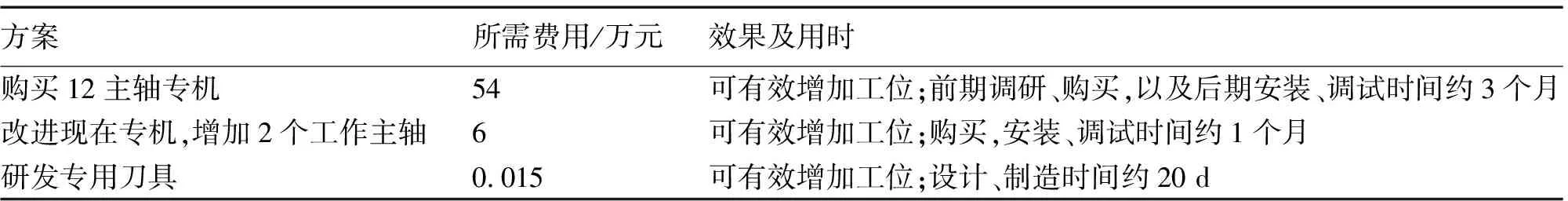

为了实现一道工序完成JWF1579-0112A型中墙板龙筋托座和集落托座孔的加工,技术人员对专机的各工位进行了分析。结果发现,如果两道工序合并为一道,侧面孔专机上第3工位的第2排缺少加工φ13H10孔工位,技术人员针对此情况提出表1所示的3种解决方案。

表1 缺少加工φ13H10孔工位的解决方案对比

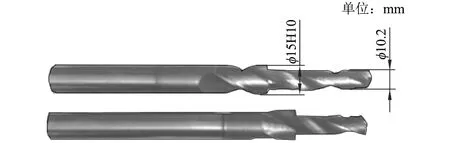

综合考虑,最终采用研发专用刀具的方案。技术人员根据JWF1579-0112A型中墙板的结构特点及加工内容,设计并制作了加工φ10.2/φ15H10的钻、铣、铰一体刀具(见图3),以替换原专机上的φ10.2 mm钻头,间接增加了2个加工工位,解决专机工位不够的问题[3]。刀具材料使用整体硬质合金涂层材料。硬质合金材料具有硬度高、耐磨损性强、强度和韧性较好、耐热、耐腐蚀等优良性能。涂层工艺使刀具具有光滑的表面和极高的耐磨损性能、热稳定性能和化学稳定性能,为切削刃提供了有效防护,提高了专用刀具的使用寿命。如此,便可通过一次装夹一次定位完成龙筋托座和集落托座上所有孔的加工,实现工序集中。所谓工序集中,是使每个工序中包括尽可能多的工步内容,因而使工序数目减少,夹具的数目和工件的安装次数也相应减少,有利于保证各加工面之间的相互位置精度要求,节省装夹工件时间,减少工件的搬动次数。

图3 φ10.2/φ15H10钻、铣、铰一体刀具

2.3 使用液压夹具,提高零件制造一致性

为了缩短工件装夹时间,降低操作者劳动强度,为该工序配备相应的液压自动夹紧装置。使用液压元件代替传统的螺丝压板等夹紧元件,通过控制油路的通断,实现对中墙板的自动定位,支承与夹紧等完整的顺序动作控制。中墙板作为墙板类薄壁零件,刚性较差,在装夹过程中容易变形,影响加工质量。使用液压夹紧装置,通过浮动支撑减少工件在加工中的振动与变形,既能够保证中墙板在规定位置上准确的定位,从而提高加工精度,又能在加工过程中提供强大的夹紧力,保证工件在加工时能够承受较大的切削力。这样,通过自动夹紧装置,保证了工件夹紧力的一致性,提高了加工质量的一致性与稳定性,降低了操作者劳动强度,有效提高了机床的使用效率以及零件的加工效率。

3 改进效果

3.1使用专用一体刀具后,JWF1579-0112A型中墙板可通过一次装夹、一道工序完成龙筋托座侧面孔与集落托座侧面孔的所有加工。其中,沉头销孔加工步骤由起钻、钻、扩、铰4个工步合并为钻孔一次成形,加工时间由中型卧式加工中心30 min缩短为专机加工7 min,装夹时间大幅减少,原来两道工序总用时37 min被缩短至9 min,单件节约工序时间约28 min。既减轻工人劳动强度,缩短零件工艺流程,提高加工效率,又减少零件在流转过程中的磕碰划伤等问题。

3.2使用专用一体刀具替换中墙板侧面孔专机的φ10.2 mm钻头,增加了2个加工工位,可使专用一体刀具具备加工JWF1562型、JWF1566型、JWF1572型、JWF1579型等机型中墙板的能力。缓解了中型卧式加工中心的生产压力,采用复合工步,实现多刀单件加工,大幅提高了零件的加工效率。使加工中墙板两侧面孔的基本时间重叠,节省基本时间。

3.3原中型卧式加工中心加工JWF1579-0112A型中墙板龙筋两侧面孔工序时间为30 min,费用为150元/h,两侧面孔专机加工集落托座侧面孔工序时间为7 min,费用为50元/h,单件费用为80.83元;使用专用一体刀具后,龙筋托座孔与集落托座两道工序合并为一道工序,加工时间为9 min,工费为50元/h,单件费用为7.5元;单件节约加工费用73.33元。

3.4由于M12/φ15H10沉头销螺孔一次加工成型,提高了螺孔和沉头销螺孔的同轴度,也提高了沉头销螺孔的加工质量。

3.5使用液压夹紧装置,减少了零件夹紧变形,保证了夹紧力的一致性,缩短了装夹时间,提高了机床的利用率,降低了操作者劳动强度,提高了加工效率,保证了零件的一致性。