Incoloy 800H 合金在模拟服役条件试验过程中的性能与组织演化研究

李江,詹英杰,李季,唐丽英,周荣灿,王庆武,徐安

(1.西安热工研究院有限公司,陕西 西安 710054;2.华能山东石岛湾核电有限公司,山东 荣成 264312)

Incoloy 800H(简称800H)合金因其具备优良的抗蠕变断裂、氧化腐蚀性能,已成为核电站蒸汽发生器传热管的主要候选材料之一,全球首座球床模块式高温气冷堆(HTR-PM)蒸汽发生器传热管高温段采用的就是国产800H 合金[1-2]。虽然目前关于800H 合金时效后的组织稳定性和力学性能变化已有一些研究[3-4],但多数研究主要针对国外材料,且往往只考虑温度对组织和性能的影响,鲜有考虑其他服役条件(如服役介质、压力等),且目前的研究时效时间往往较短,时效温度过高。譬如;Cao 等人[3]发现800H 合金在750 ℃时效50 h 后,主要析出相为块状M23C6和立方形的Ti(C,N),晶界Cr23C6的形成导致Cr 和C 的偏析,且M23C6仅在特殊晶界析出。在850 ℃时效1 000 h 后,纳米级Ti(C,N)只在Σ3 型晶界附近晶内析出[4]。龚豹等[5]研究了800H 合金在1 050~1 150 ℃固溶处理对力学性能的影响,发现抗拉强度和屈服强度随固溶温度的升高而降低,而固溶处理保温时间对抗拉强度和屈服强度影响作用较小。El-Azim 等人[6]研究了800H 合金在850 ℃蠕变及高温拉伸的相关性,提出在相同应力指数条件下拉伸和蠕变数据符合Norton 定律,并给出从拉伸数据推测蠕变数据的模型。而针对800H 合金在HTR-PM 最高服役温度675 ℃下长期时效后的组织老化及力学性能变化规律尚无相关报道[7]。

为此,本课题组建立了模拟HTR-PM 蒸汽发生器传热管服役温度、压力和介质的高温高压试验台,并利用该试验台对800H 合金传热管在温度675 ℃、管内7 MPa 高压蒸汽、管外微正压氦气保护条件下进行了长达20 000 h 的试验,并研究了800H 合金在此过程中微观组织演化及力学性能变化规律。

1 试验材料与方法

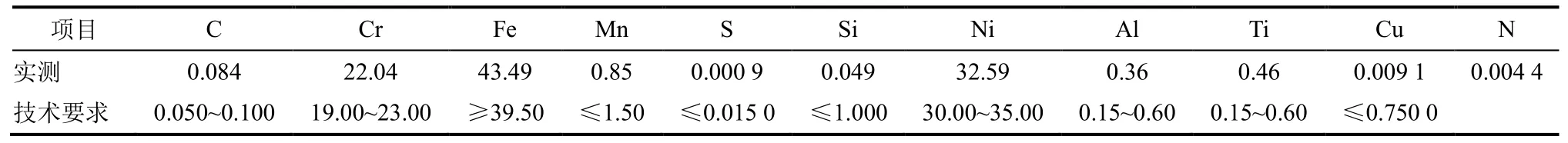

本试验用800H 合金传热管为国内某公司生产,规格为Φ19 mm×3 mm,实测化学成分见表1,所有元素均满足《蒸汽发生器用Incoloy 800H 管材技术要求》。

表1 试验用800H 合金的化学成分 w/%Tab.1 Chemical compositions of the 800H alloy

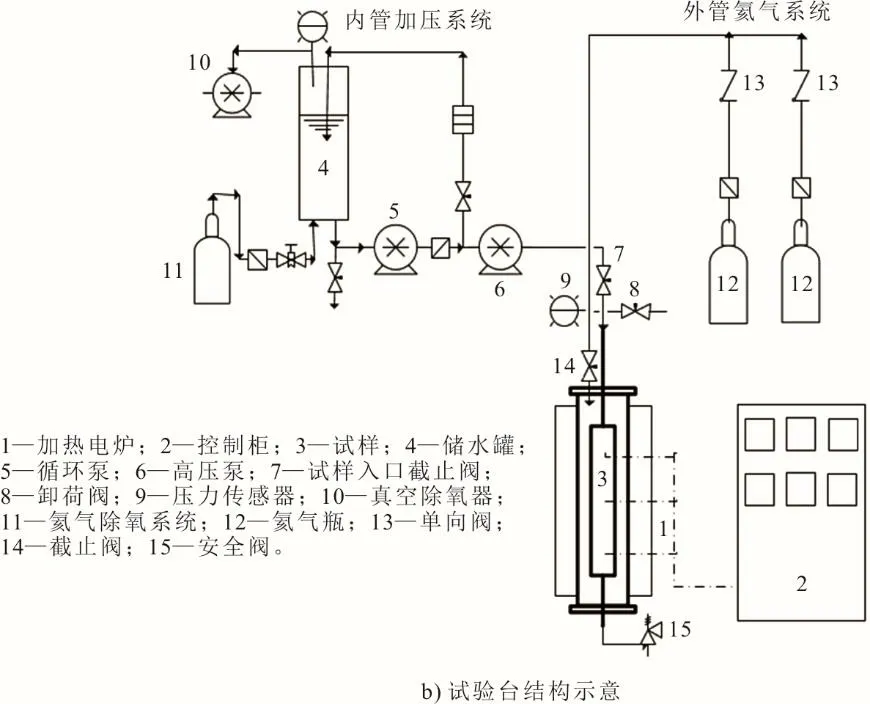

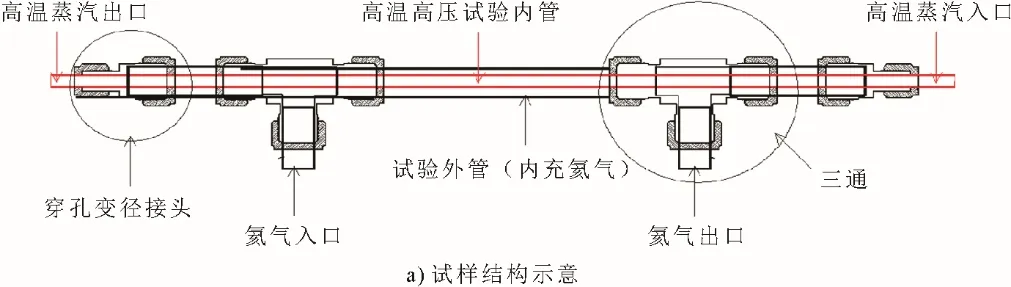

建立了HTR-PM 蒸汽发生器传热管服役温度、压力和介质的高温高压模拟试验台,试验台结构示意和试样结构示意如图1 所示,其中内管为待测试的800H 合金传热管,外管为保护管。本试验的温度为675 ℃,测试的800H 合金管内为7 MPa 的高压蒸汽,产生蒸汽的水质为除氧去离子水(溶解氧质量浓度不大于10 μg/m3),管外为微正压高纯氦气保护气氛,其体积分数为99.999%。

图1 试样和试验台结构示意Fig.1 Schematic diagram of the sample and test-facility

试验时间进行至3 000、5 000、10 000、20 000 h时停炉取样。参照标准 ASTM-E8M—2016 在ETM105 型电子万能试验机上进行室温拉伸试验,参照标准ASTM-E92—2017 在Qness-Q30M 型显微维氏硬度上进行维氏硬度测试。采用 ZEISS LSM700 型光学显微镜(OM)、FEIQuanta-400HV、Thermo Fisher Apreo S 型扫描电镜(SEM)、INCA、布鲁克Xflash660 型X 射线能谱分析仪(EDS)及JEM-3010 型透射电镜(TEM)等对显微组织演变、内外壁附近形貌成分进行表征。

2 试验结果

2.1 力学性能

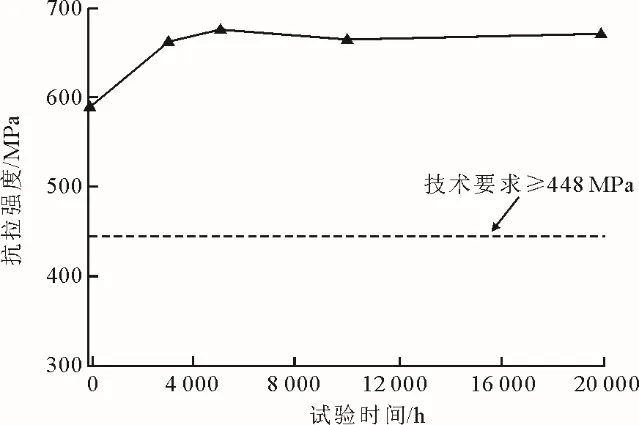

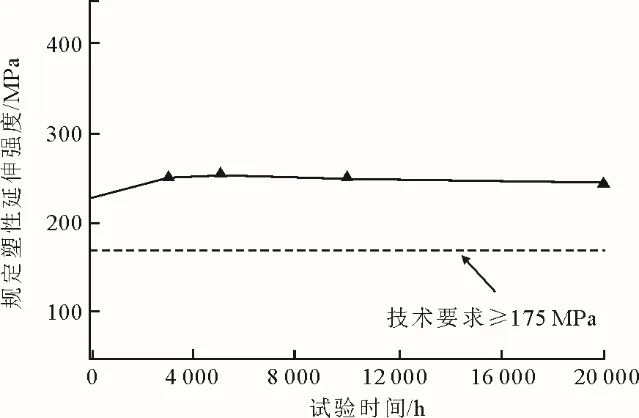

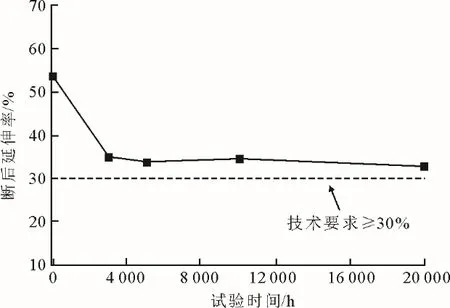

图2—图4 为800H 合金室温拉伸性能变化规律。

图2 Rm随试验时间的变化Fig.2 Variation of Rm with test time

图3 Rp0.2 随试验时间的变化Fig.3 Variation of Rp0.2 with test time

图4 A 随试验时间的变化Fig.4 Variation of A with test time

由图2—图4 可知,试验后室温拉伸性能良好,所有管样的规定塑性延伸强度Rp0.2、抗拉强度Rm及断后延伸率A均满足技术标准对800H 合金新管的要求。Rm和Rp0.2呈先大幅上升后基本稳定的趋势:试验3 000 h 后,Rm和Rp0.2较供货态分别上升了12.2%和10.5%;试验5 000 h 后,Rm和Rp0.2较供货态分别上升了14.4%和11.8%,之后基本呈稳定趋势;试验20 000 h 后,2 项指标较供货态仍分别上升了13.6%和7.9%。A呈现先下降后稳定趋势,3 000 h 后,A较供货态下降了35 %,之后基本趋于稳定,整个试验过程中A都保持在较高水平,所有状态下都满足技术要求中规定的不小于30%的要求,表明试验前后800H 合金塑性均良好。

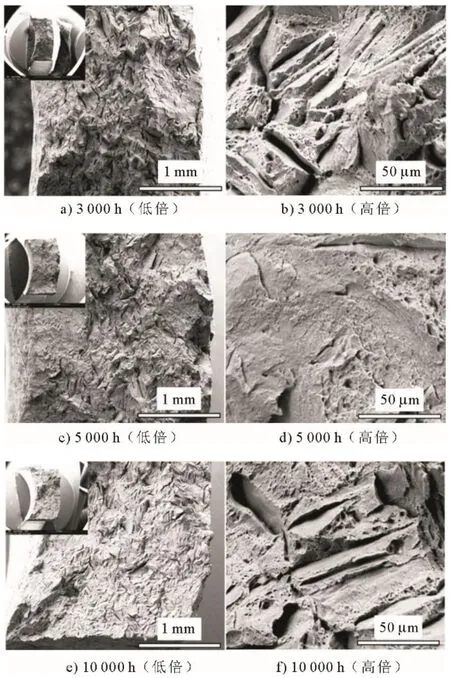

图5 为800H 合金室温拉伸断口SEM 二次电子像。由图5 可见:试验3 000 h 后室温拉伸宏观断口凹凸不平,微观显示有大量深度不同的韧窝,为典型穿晶韧性断裂;随试验时间的延长,断口宏观及微观形貌变化不大,仍为典型穿晶韧性断裂。这表明试验后800H 合金塑性良好,这与室温拉伸试验中较高的A相吻合。

图5 800H 室温拉伸断口SEM 形貌Fig.5 SEM appearance of 800H room temperature tensile fracture

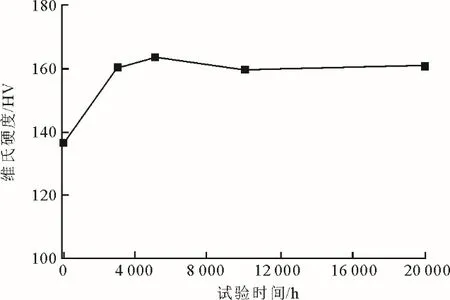

图6 为800H 合金维氏硬度随试验时间变化的曲线。

图6 维氏硬度随试验时间的变化Fig.6 Variation of Vickers hardness with test time

由图6 可见:合金维氏硬度与室温拉伸Rm和Rp0.2随试验时间变化趋势类似,均先大幅上升后基本稳定;试验3 000 h 后,维氏硬度较供货态上升了17.2%;试验5 000 h 后,较供货态上升了19.7%,之后基本呈稳定趋势;试验20 000 h,维氏硬度较供货态仍上升了17.7%。

2.2 微观组织

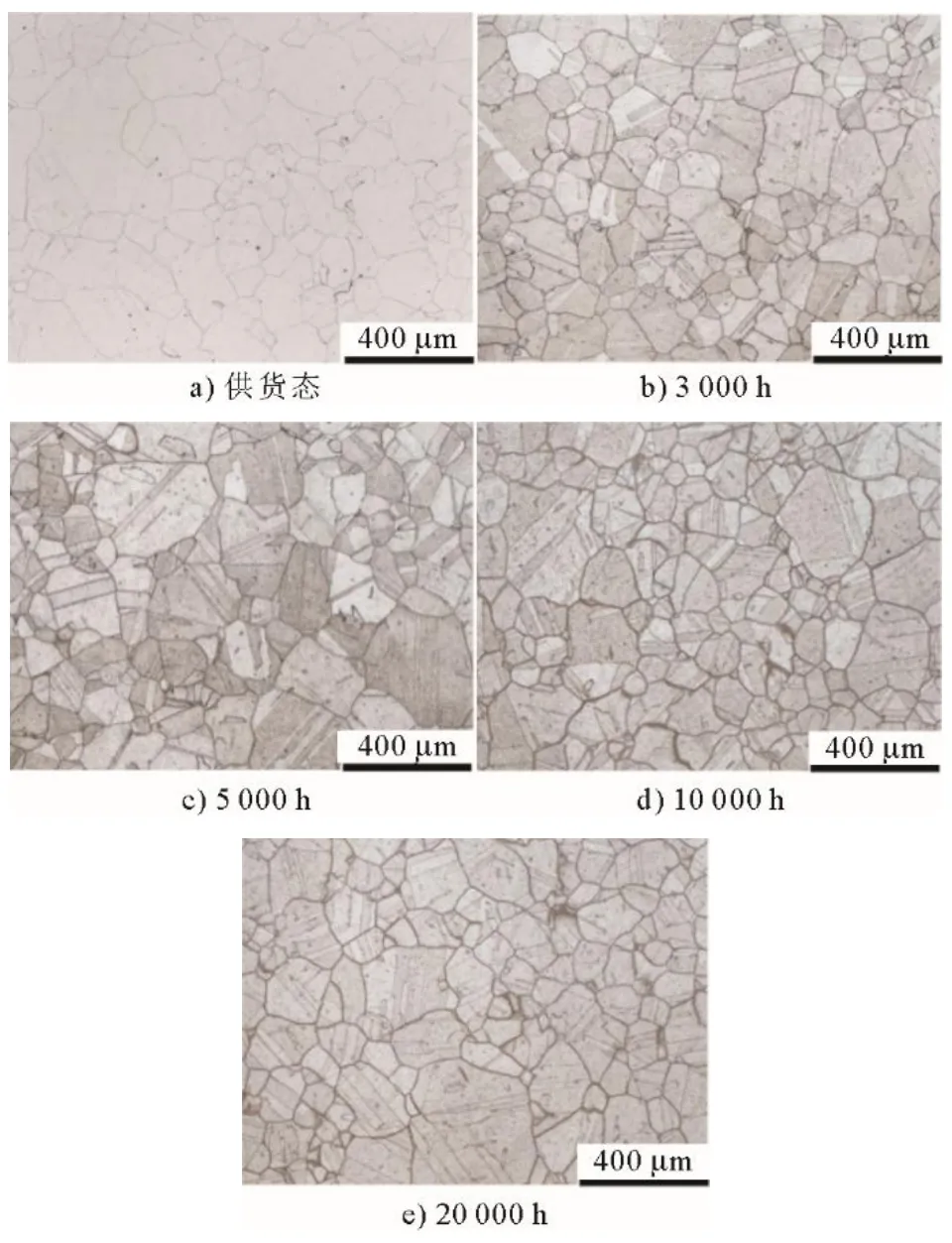

图7 为试验不同时间后800H 合金的金相组织。由图7 可见:供货态为奥氏体组织,微米级颗粒状析出相在晶内和晶界分布;老化试验后,晶粒尺寸无明显长大,晶界、晶内有新的第二相析出,且随老化时间的延长,析出相的数量和尺寸都有所增大,金相组织未见明显老化。

图7 800H 合金金相组织Fig.7 Metallographic organization of the alloy 800H

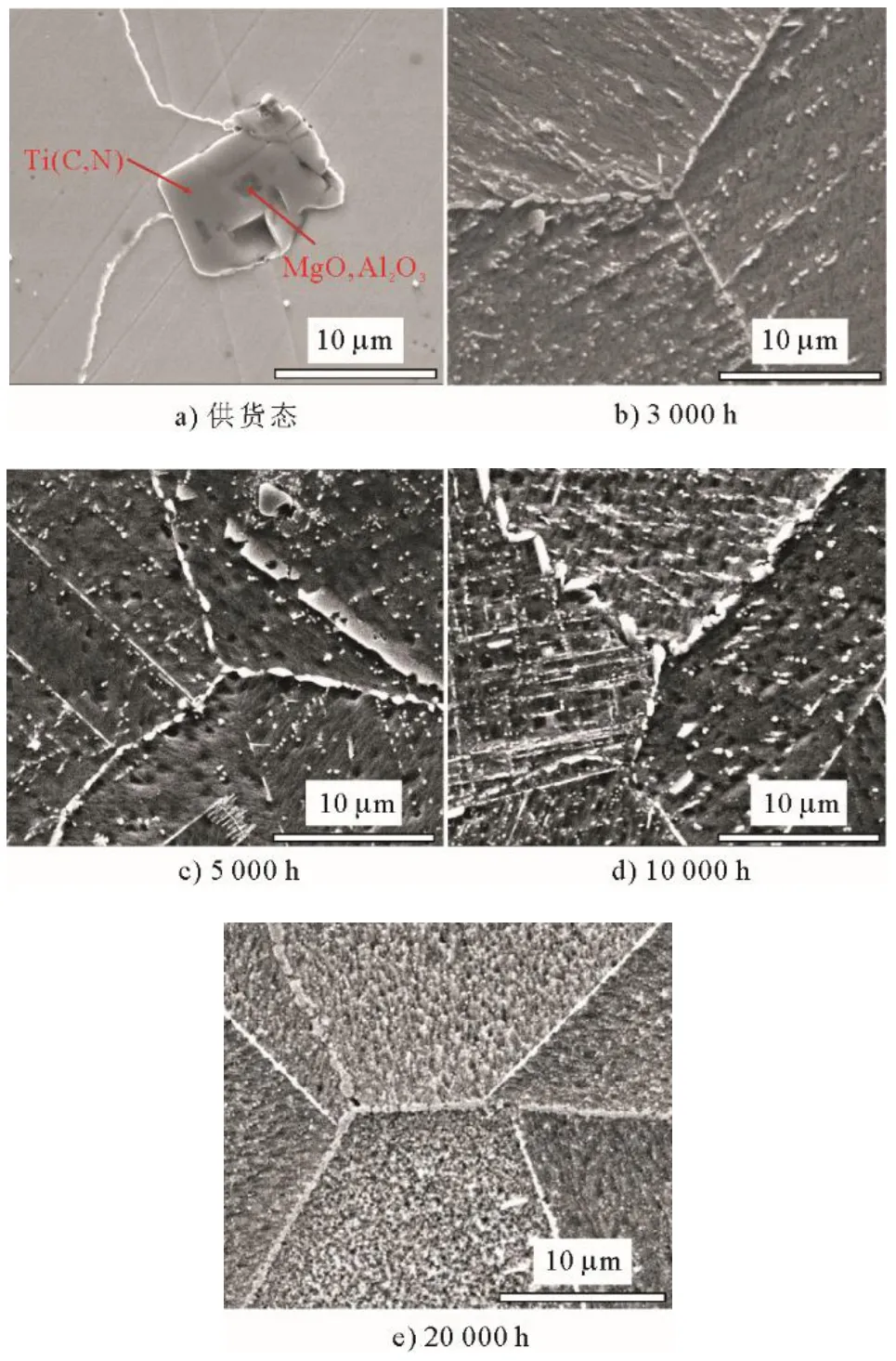

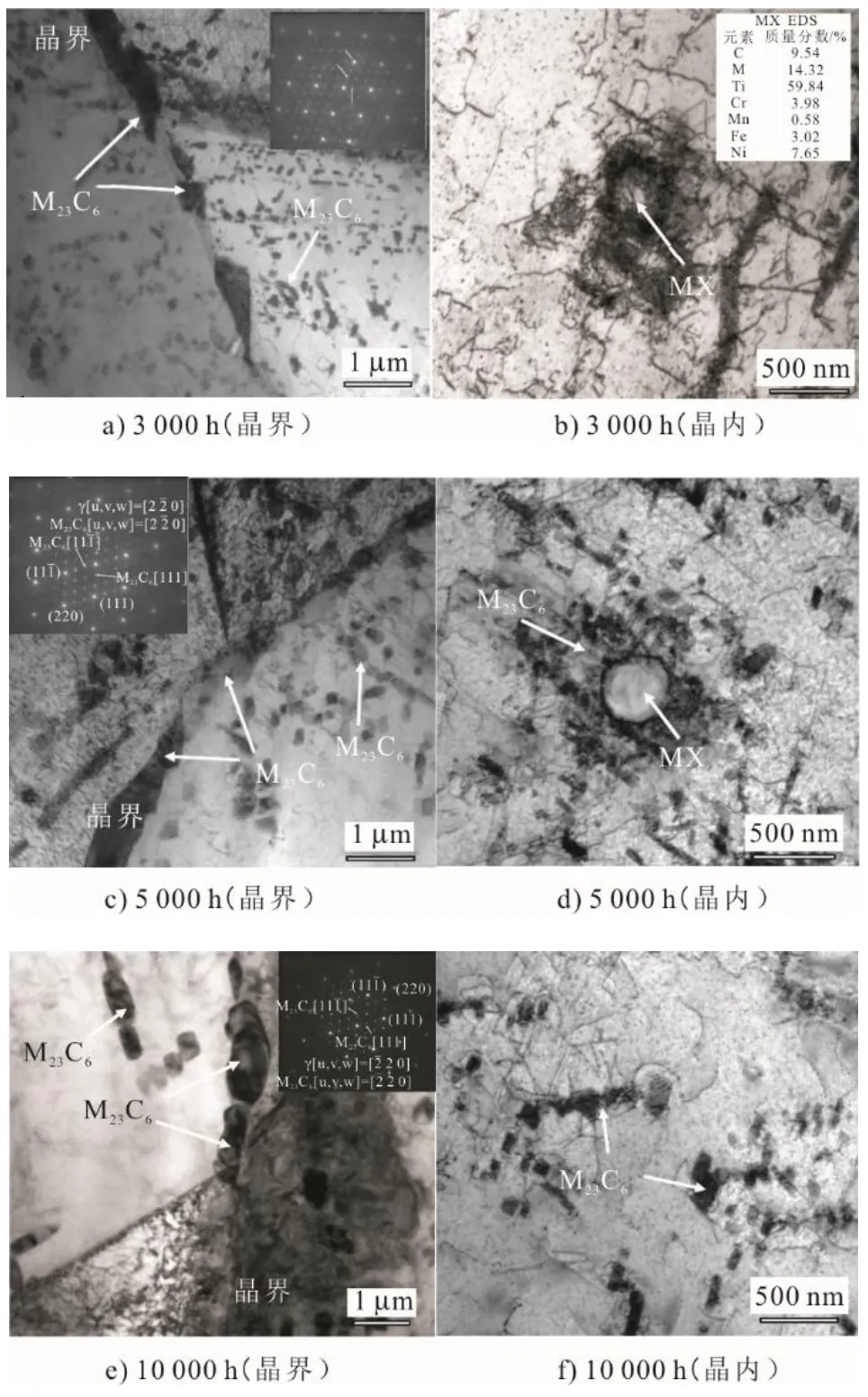

图8 为供货态及不同时间时效态下的800H 合金组织SEM 二次电子像及EDS 分析。图9 为不同状态下800H 合金TEM 明场像及衍射斑分析。供货态800H 合金晶界基本无碳化物析出,晶内分布着微米级大颗粒一次MX 相Ti(C,N),且Ti(C,N)内还包裹着MgO 和Al2O3(图8a));试验3 000 h 后晶界析出不连续的面心立方M23C6,为不规则块状,尺寸约为350~500 nm,晶内析出大量颗粒状M23C6,尺寸约为100~150 nm,还发现尺寸约为250 nm的MX 相,EDS 分析表明其为Ti(C,N),为二次Ti(C,N),周围伴有大量位错缠结(图9a)、图9b));试验5 000 h 后,晶界M23C6碳化物仍呈不连续颗粒状,尺寸略有增大,约为500~650 nm,晶内M23C6数量增多,尺寸略有增大,约为230~320 nm,还发现大量二次Ti(C,N),尺寸约为350 nm,Ti(C,N)周围析出了大量颗粒状M23C6(图9c)、图9d));试验10 000 h 后(图9e)、图9f)),析出相种类基本无变化,晶界M23C6尺寸略有增大,为550~760 nm,仍呈颗粒状排布,晶内颗粒状M23C6和二次Ti(C,N)尺寸基本未见长大,M23C6约为250~350 nm,周围伴有大量位错缠结,组织中仍未发现σ 相和G 相。

图8 800H 合金SEM 形貌及EDS 分析Fig.8 SEM morphology and EDS analysis of the 800H alloy

图9 800H 合金的TEM 形貌及衍射斑分析Fig.9 TEM morphology and diffraction pattern analysis of 800H alloy

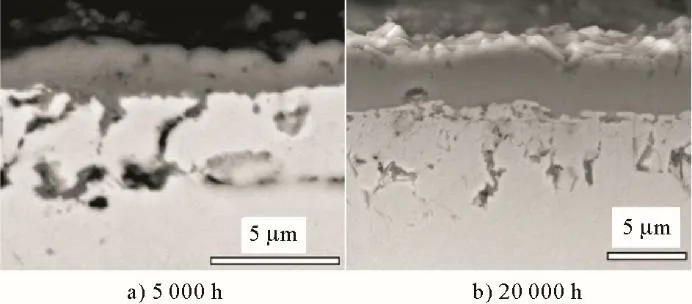

图10 为800H 合金试验5 000 h 和20 000 h 后内壁氧化层截面背散射电子像。由图10 可见,800H合金的抗蒸汽氧化性能较好,试验5 000 h 氧化层厚度均匀致密,厚度约为1.6~2.7 μm,氧化层内未见集中分布的孔洞,金属基体内有深度约为3.2~4.5 μm的沿晶内氧化带,试验20 000 h 后,氧化层厚度虽略有增加,但仅为3.3~4.6 μm,氧化层致密均匀,无集中分布的孔洞,沿晶内氧化带宽度约为3.8~6.7 μm。

图10 800H 合金试验5 000 h 和20 000 h 后氧化层横截面形貌Fig.10 Cross sectional morphology of oxide layer of the 800H alloy after 5 000 h and 20 000 h test

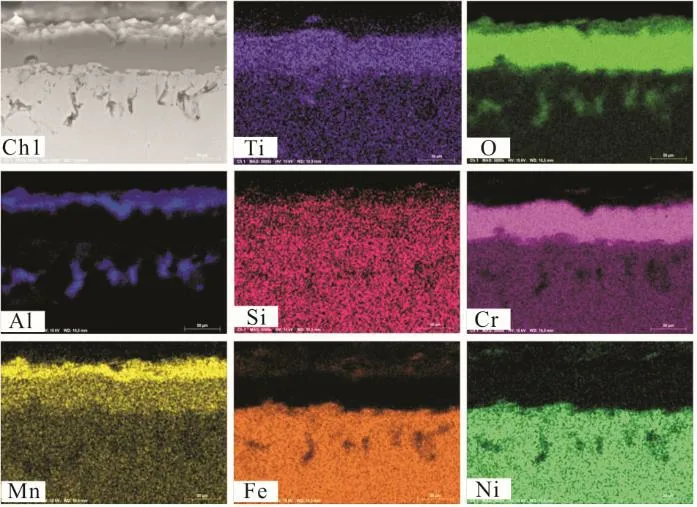

2.3 内壁氧化层

图11 为试验20 000 h 后800H 合金内壁氧化层截面EDS 面扫描结果。由图11 可见,氧化层分内外双层结构,外层富O、Mn、Fe,内层富O、Cr,还含有少量Al、Ti,其中Al 在沿晶内氧化带富集,内外双层之间结合紧密,氧化皮剥落风险较小。

图11 试验20 000 h 后800H 合金内壁氧化层EDS 面描Fig.11 EDS mapping of the oxide scale of 800H alloy after 20 000 h test

3 讨论

本文研究结果表明800H 合金传热管在模拟HTR-PM 蒸汽发生器试验台上进行长达20 000 h 的老化试验过程中,具有良好的力学性能,所有试样室温拉伸性能均满足《蒸汽发生器用Incoloy 800H管材技术要求》对800H 合金新管的要求,且随试验时间的延长,Rm、Rp0.2及显微维氏硬度均呈先大幅上升后基本稳定趋势(图2、图3 和图6)。究其原因,是与基体组织中析出相的尺寸和分布相关,供货态800H 合金主要析出相为微米级的一次Ti(C,N),试验后新的析出相为二次Ti(C,N)和M23C6型碳化物。其中微米级一次Ti(C,N)在管样生产过程中就存在,其在试验过程中形态基本不变,其对800H 合金的力学性能影响基本不大,影响较大的为M23C6型碳化物和二次Ti(C,N)[3-4]。

M23C6型碳化物分2 种,一种为在晶界析出的不连续颗粒状M23C6,另一种为晶内弥散分布的M23C6。其中晶界M23C6的强化机理为[8-9]:供货态800H 合金晶界基本无析出相,在外应力的作用下,晶粒内的滑移变形较容易由一个晶粒传递到相邻晶粒当中[10];而试验3 000 h 后晶界析出了不连续的颗粒状M23C6,尺寸约为350~500 nm,且随试验时间的延长,晶界M23C6分布形态基本不变,均呈不连续颗粒状,尺寸略有增大(图9)。颗粒状的晶界析出相可阻碍变形在晶粒之间的传递,起到强化作用[8];除此之外,晶界M23C6对位错也有钉扎作用,当位错运动到晶界时,会在晶界处产生塞积[9]。

晶内弥散分布的M23C6和二次Ti(C,N)强化机理基本相同,强化作用主要分2 个阶段:初期增强阶段和后期稳定阶段。在老化5 000 h 内,晶内弥散分布大量颗粒状M23C6和二次Ti(C,N),尺寸分别约为230~320 nm 和350 nm,在此阶段,析出相沉淀强化作为主要表现为位错运动受到析出相的阻碍,析出相起到钉扎位错的作用[11],可以观察到析出相周围有大量位错(图9)。之后随着老化时间的延长,晶内M23C6和二次Ti(C,N)的形态及尺寸基本变化不大,且未发现导致800H 材料力学性能显著劣化的有害相σ相和G 相,故后续力学性能较稳定[12]。σ相((FeNi)2(CrMo)3)为一种高硬度无磁性的脆性相,G 相是一种Ni、Ti 和Si 元素含量较高的金属件化合物,本文中未发现2 种有害相可能与试验温度较低有关。

此外,在老化20 000 h 过程中800H 合金仍具有良好塑性,老化后A均满足技术要求中规定的不小于30%的要求,这是由于虽然晶界析出了M23C6,但仍呈现不连续的颗粒状分布,不足以阻碍晶粒之间的协同变[13],故老化后800H 合金断裂模式仍以穿晶韧性断裂为主,具有良好的塑性。

除此之外,800H 合金在老化20 000 h 后,内壁氧化层较薄,厚度仅为3.3~4.6 μm,氧化层为内外双层结构,外层富O、Mn、Fe,内层富O、Cr,内层和外层之间的界面结合良好,且氧化层致密,未见连续孔洞,因此其内壁氧化层剥落的风险较小。

4 结论

1)800H 合金传热管在模拟试验台上试验20 000 h 过程中力学性能良好,所有试样均满足《蒸汽发生器用Incoloy 800H 管材技术要求》对800H新管的要求。

2)随试验时间的延长,室温抗拉强度、规定塑性延伸强度和显微维氏硬度均呈先上升后稳定的趋势。

3)试验后800H 合金析出相为晶界、晶内的M23C6型碳化物和晶内的二次Ti(C,N)相,且随着试验时间的延长,晶界不连续颗粒状M23C6碳化物尺寸略有增大,晶内弥散分布的 M23C6和二次Ti(C,N),在试验5 000 h 之前尺寸随服役时间延长而增大,试验5 000 h 时M23C6和二次Ti(C,N)的尺寸分别约为230~320 nm 和350 nm,之后两者尺寸基本稳定,未发现σ相和G 相等有害相。

4)800H 合金的抗蒸汽氧化性能较好,试验20 000 h 后,800H 合金传热管内壁氧化层仍较薄氧化层为内外双层结构,内外双层之间结合紧密,氧化皮剥落风险较小。