燃煤电厂开展大规模碳捕集的技术路线选择及经济敏感性分析

吴其荣,陶建国,范宝成,刘舒巍,刘宇

(1.重庆远达烟气治理特许经营有限公司科技分公司,重庆 401122;2.国家电力投资集团有限公司,北京 401122;3.吉林电力股份有限公司白城发电公司;吉林 白城 130022)

中国是全球最大的碳排放主体,2020 年化石能源碳排放达99 亿t,是全球少数几个排放量增加的地区,约占全球排放量的31%[1]。2020 年中国火电机组CO2排放量约为45 亿t,约占全国化石能源排放总量的45%,电力行业碳减排压力较大[2]。针对电力行业的碳减排:一方面,可通过发展清洁低碳能源减少碳排放;但另一方面,由于我国以煤为主的能源结构及出于未来能源安全需求[3],火电行业仍然面临着一定的碳减排需求。电力行业被认为是当前中国开展碳捕集、利用与封存(carbon capture,utilization and storage,CCUS)示范的重点。据相关机构预计[4],到2025 年燃煤电力行业开展CCUS可实现的碳减排量可达600 万t/a,2040 年可达到2 亿~5 亿t/a。由于煤电在我国能源占比中将长期保持一定的比例规模,在燃煤电厂开展大规模碳捕集利用研究与示范,对未来实现燃煤电厂的碳减排和碳中和具有重要实际意义。但目前,我国的燃煤电厂大规模碳捕集装置十分缺乏。2021 年,国内的大型电力集团公司,如中国华能集团有限公司、国家能源集团、国家电力投资集团有限公司等均在筹建大规模碳捕集装置示范。但同时,大规模碳捕集装置的建设和运行也面临着除政策风险外的技术和经济难题,在如何选择最优技术路线、如何解决碳捕集装置面临的巨大投资和运行成本等问题上均还存在较大的不确定性,影响着项目的推进进程。

本文针对电力行业的现状,对开展大型碳捕集的可行性及经济性进行了分析,阐述了大规模碳捕集装置的技术路线选择,对大规模碳捕集装置的投资和运行成本构成进行了重点分析,论述了不同敏感因素对碳捕集成本的影响,进而为我国下一步开展大规模CCUS 技术的研究与示范提供支撑。

1 大规模碳捕集装置技术路线分析

1.1 技术路线选择

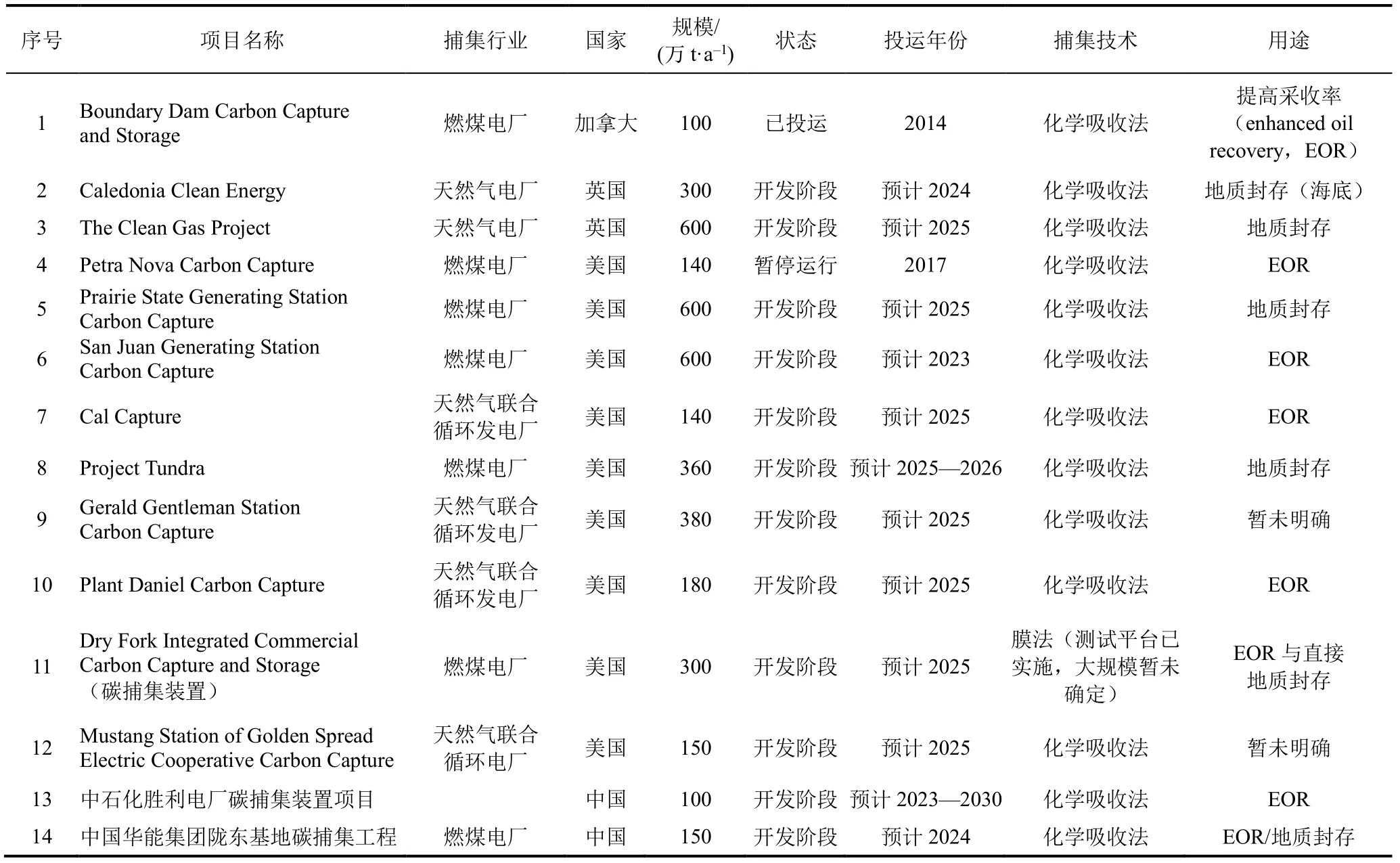

全球碳捕集与封存研究院指出,大规模碳捕集与封存设施是指能够从工业碳源中捕集CO2的能力不低于40 万t/a,从发电站中捕集CO2的能力不低于80 万t/a[5]。世界上首个百万吨级大型燃煤电厂碳捕集装置示范项目为加拿大边界大坝项目,全球最大规模的燃煤电厂CO2捕集项目为美国Petra Nova 电厂的140 万t 碳捕集与驱油及封存项目。按上述标准,目前中国在电力行业还未有大规模碳捕集装置投运。中国最大CO2捕集项目为国华锦界电厂在2021 年投运的15 万t/a 的CO2捕集示范工程。在技术路线选择上,这3 个装置均采用化学吸收法。化学吸收法被认为是最适合电力等行业的低浓度烟气碳捕集技术,也是技术成熟度高、应用最广泛的一种商业示范阶段碳捕集技术。100 万t/a 以上已建及规划中大规模碳捕集项目见表1[6-7]。由表1 可见:化学吸收法在未来5~10 年仍将是主导技术;膜捕集技术已进入工业化试验阶段,但还未进入长期运行示范阶段。众多研究者针对化学吸收法的改进做了大量研究工作,未来该技术的发展将集中在提高吸收剂性能及其工艺过程的能量优化等,以实现捕集能耗和成本的进一步降低[6]。

表1 火电行业已建及规划中大规模碳捕集项目(100 万t/a 以上)Tab.1 Established and planned large-scale carbon capture projects in thermal power plants (more than 1 million t/a)

1.2 吸收剂选择

化学吸收法一般以有机胺吸收剂为主。有机胺吸收剂种类繁多,以分子结构上活泼氢原子数量作为区分依据,主要分为:一级胺(伯胺,如一乙醇胺MEA),二级胺(仲胺,如二乙醇胺DEA)和三级胺(叔胺,如甲基二乙醇胺MDEA)以及空间位阻胺(2-氨基-2-甲基-1-丙醇AMP)。国内外近年来的燃煤电厂碳捕集装置吸收剂使用情况统计结果见表2。由表2 可以看出:早期的吸收剂主要以MEA复合胺吸收剂为主;而近年来,出现了多种体系共同发展的现象,以MDEA、DEA、二亚乙基三胺DETA、吩噻嗪PZ、AMP 等复合胺吸收剂为主体的研究得到广泛关注[8]。为实现捕集能耗的进一步降低,不少研究结果实现了再生热耗达到较低水平,如有研究者开发的HNC-5 复合醇胺吸收剂较常规MEA 吸收剂的再生热耗降低20%以上[9];林海周等[10]采用30%MDEA(质量分数,下同)和20%PZ 组成的复合胺吸收液可将再沸器负荷(以单位质量CO2计,下同)降低到2.76 GJ/t;Zhao Bin等[11]基于MDEA/PZ体系,将再生热耗降低到2.24 GJ/t。此外,相变吸收剂和离子吸收剂的发展也是近年来的研究热点[12-13]。相变吸收剂的理论能耗(以单位质量CO2计,下同)可降至2.0 GJ/t 以下[14],因此相变吸收剂被认为具有较好的发展潜力,但在目前的工业过程中还面临着吸收剂成本高、富液黏度大造成的投资和运行成本增加问题[15]。离子液体吸收剂在25 ℃的黏度高达1 000 MPa·S[16],同样存在黏度大和成本高的问题。与相变吸收剂或离子吸收剂相比,复合胺吸收剂运行经验成熟,不易出现黏度大等导致的设备问题,且相对价格便宜,对于大规模碳捕集装置而言,为保障系统的长期稳定运行,采用复合胺吸收剂可能是现阶段较优的选择之一。因此,目前我国燃煤电厂开展大规模碳捕集装置示范应以改进的复合胺吸收剂为主;在新型吸收剂效果得到验证后,再考虑通过改造等方式进行吸收剂的更换。

表2 国内外典型工业装置中的吸收剂使用情况[17-22]Tab.2 Application of absorbent in typical industrial installations at home and abroad[17-22]

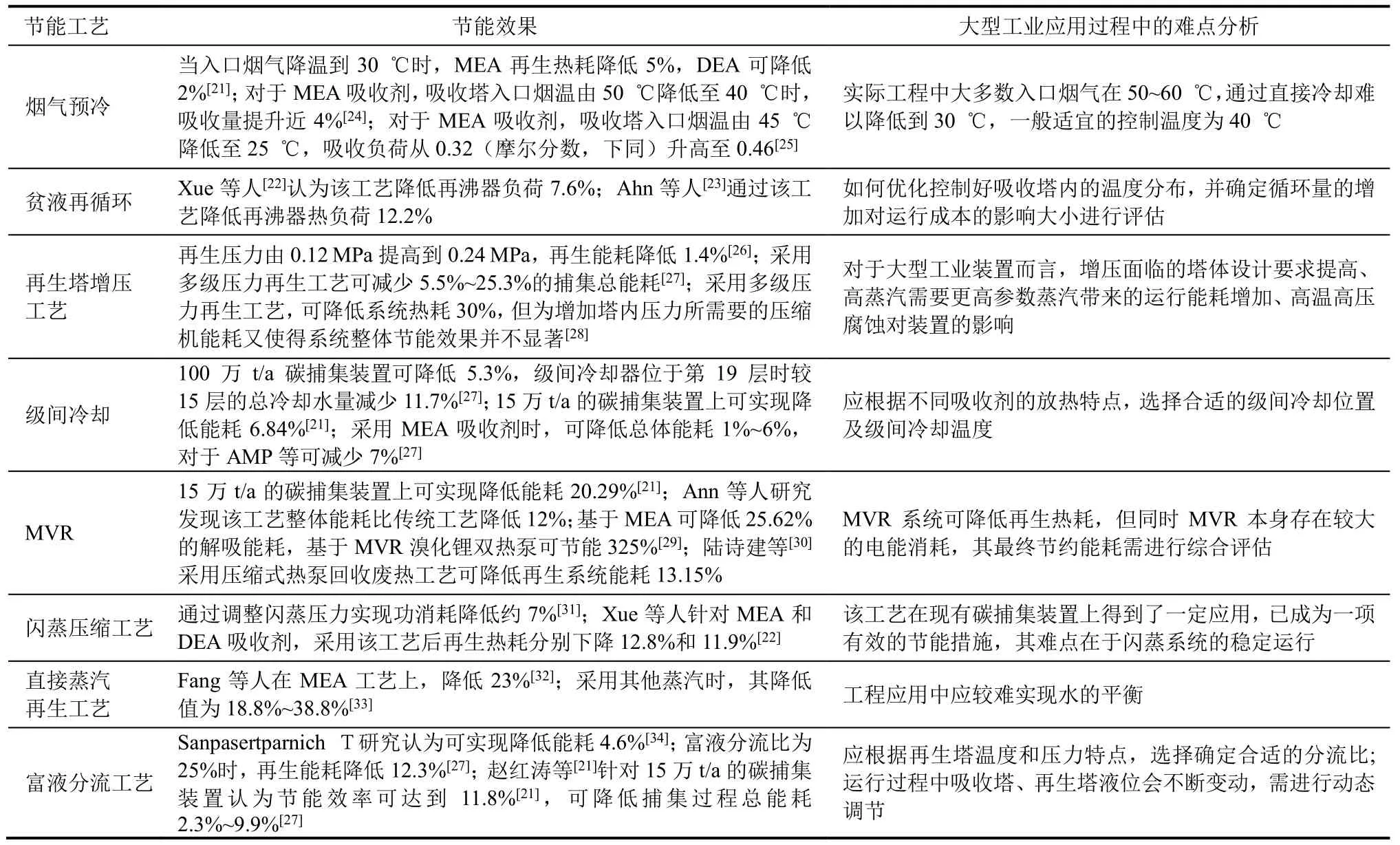

1.3 节能工艺选择

影响CO2捕集工艺大规模工业化应用的一个主要原因是吸收剂再生热耗量偏高。针对不同的节能工艺,众多研究者开展了广泛的研究。不同研究者分析了不同节能工艺的节能效果列于表3。由表3可以看出:研究者们认为烟气预冷、贫液再循环、级间冷却、蒸汽机械再压缩技术(mechanical vapor recompression,MVR)、贫富液分流或再生等工艺均有一定节能效果;但不同研究者由于采用的基础工艺和吸收剂不同,节能效果存在一定差异。如烟气预冷工艺中,由于冷却的终点温度差异,导致对吸附量的提升量存在差异,但总体是入口温度越低,效果越好。针对贫液再循环、富液分流等工艺,不同研究者得到的结果较为相似。而再生塔增压、MVR 虽然也有明显效果,但由于达到该工艺条件需要较大的运行成本投入,实际应用中需进一步评估。此外,一些表3 未列入的研究工艺,如解吸塔再热工艺、多效解吸塔工艺[22]等虽有研究报道,但大多未得到实际工程的应用,且大多研究基于模拟计算或小型实验结果得到,并未开展基于大规模工业装置下的验证,这些节能工艺带来的投资和运行成本增加等问题还有待进一步验证。因此,针对实际应用中的大规模碳捕集装置,应进行综合性分析,确定不同节能工艺的投入和产出比,从而明确其节能效果和经济性。

表3 不同节能工艺的节能效果分析Tab.3 Analysis of energy saving effects of different processes

依托单一的节能方式难以达到理想效果。因此,实际工程中应以组合工艺为主,如采用普通+级间冷却+MVR+富液分流等节能工艺后,整体可降低能耗35.28%;Ahn 等人[23]采用级间冷却+冷凝水蒸发+贫液闪蒸复合工艺,实现能耗降低14.1%。因此,针对大型工程项目应结合不同工艺的投资回收比,并基于组合工艺后的边界条件和参数进行系统评估,最终确定开展的大规模碳捕集装置的具体工艺组成。

2 大规模碳捕集装置的投资和运行成本分析

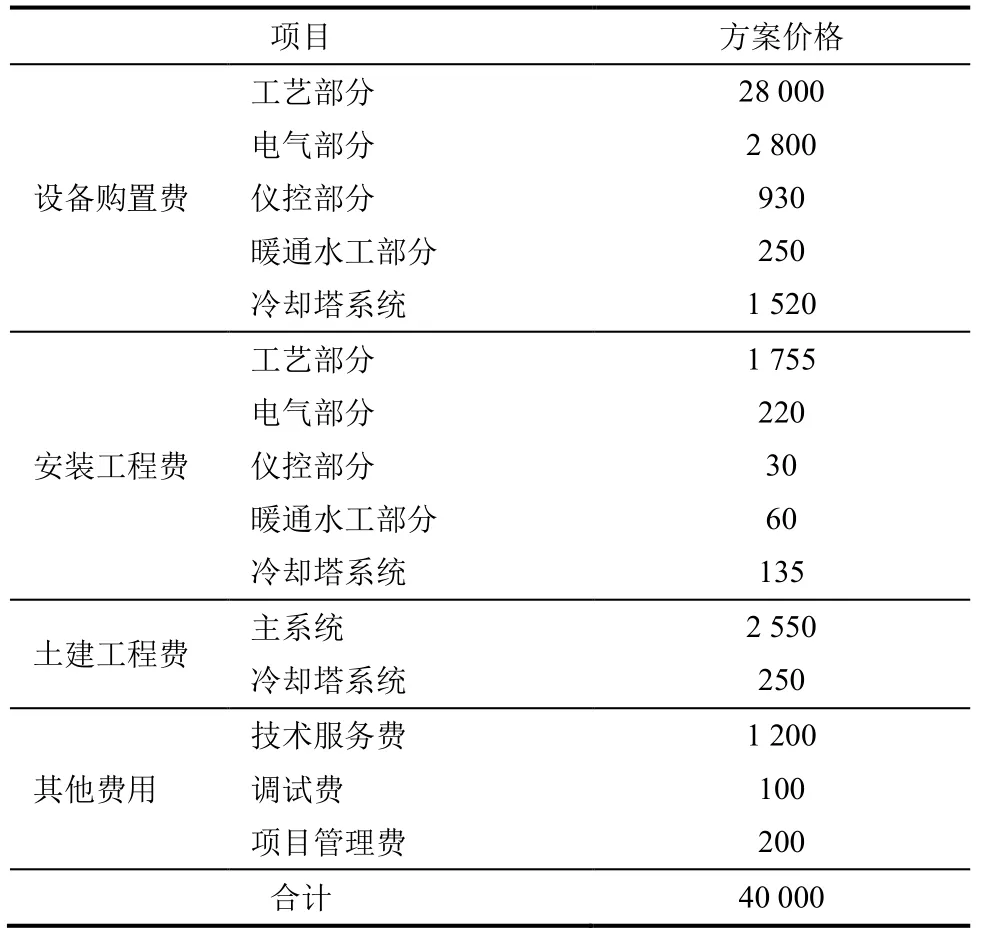

2.1 投资成本的构成分析

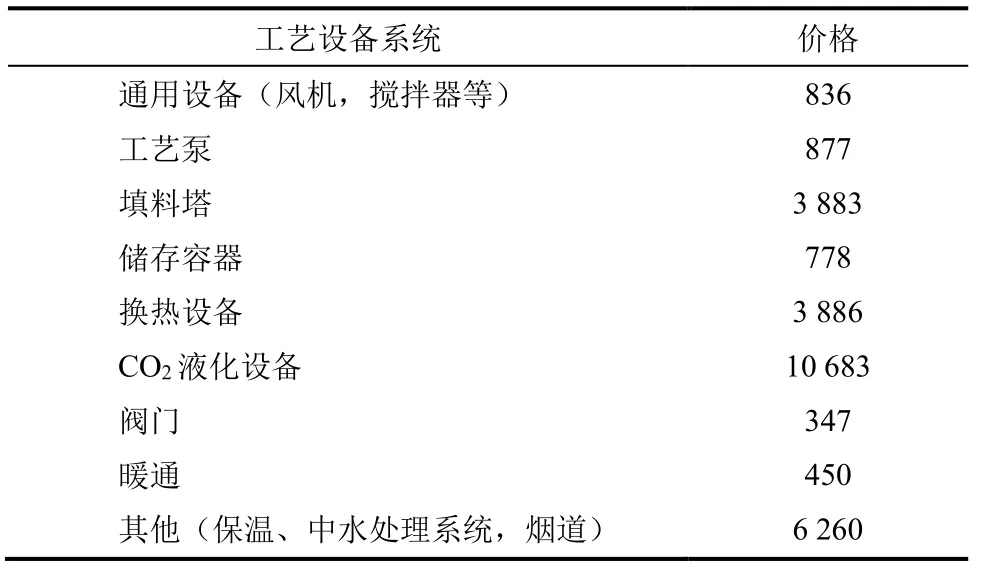

投资成本是制约燃煤电厂开展大规模碳捕集装置建设的重要因素之一。本文对某100 万t/a 的典型碳捕集装置的投资成本构成进行了分析,其结果见表4。从表4 可以看出:设备购置费占比最大,达到83.8%;其次是安装工程和建筑工程等,费用占比较小。同时,本文将工艺设备的主要系统构成费用列于表5。从表5 可以看出:CO2液化系统和设备占总体工艺设备的比例近38.2%,是碳捕集系统主要设备费来源;其他为塔体和换热设备;另外,一些附属系统如保温、中水处理系统等由于含有的类别较多,也占有较大比例,而像通用设备、泵、储存容器、阀门等占比相对较小。因此,在实际工程中,对于大规模的碳捕集装置而言,应重点做好工艺优化,特别是液化设备、塔和换热设备,以进一步降低碳捕集装置的建设成本。

表4 投资成本构成 单位:万元Tab.4 Composition of investment costs

表5 工艺设备构成 单位:万元Tab.5 Process equipment composition

2.2 运行成本的构成分析

运行成本直接决定着碳捕集的最终CO2产品成本。本文对某100 万t/a 的典型碳捕集装置的捕集成本进行了分析,在捕集成本为303.41 元/t 时,其不同成本的占比列于表6。从表6 可以看出:蒸汽成本为主要成本,占比达到47.32%;其次是电耗,占比为25.44%,两者占比为72.8%,达到了碳捕集总成本的大多数。此外,吸收剂费用、年运行人工费用、水耗、财务和折旧、年维护费用等也是碳捕集装置不可缺少的费用,该部分成本占整体成本的27.2%。因此,针对大规模碳捕集装置,应优先考虑蒸汽成本和电耗成本,以确定碳捕集装置投运后的经济性。

表6 百万吨级碳捕集装置的运行成本构成Tab.6 Composition of operating cost in million-ton carbon capture device

2.3 不同成本影响因素的敏感性分析

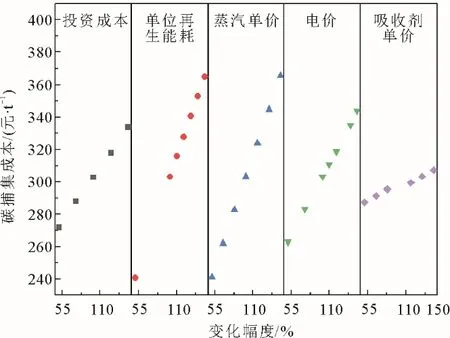

针对主要的影响因素,进行了敏感性分析。在保持默认蒸汽价格为120 元/t,电价0.35 元/(kW·h),吸收剂费用为3 万元/t,水单价为3.3 元/t,捕集能耗2.4 GJ/t 时,通过调整单个因素变化(变化范围为50%~150%),计算CO2的总成本变化,结果如图1 所示。

图1 不同影响因素对碳捕集装置的CO2 成本影响Fig.1 Influence of different factors on CO2 capture cost

从图1 可以看出:投资成本由2.5 亿元增加到7.5 亿元时,碳捕集单位成本由266 元/t 增加到316 元/t;捕集能耗由1.2 GJ/t 增加到3.6 GJ/t 时,碳捕集单位成本由241 元/t 增加到365 元/t;蒸汽价格由60 元/t 增加到180 元/t 时,碳捕集单位成本由241 元/t 增加到366 元/t;电价由0.175 元/(kW·h)增加到0.525 元/(kW·h)时,碳捕集单位成本由263 元/t增加到344 元/t;吸收剂价格由1.5 万元/t 增加到4.5 万元/t 时,碳捕集单位成本由287 元/t 增加到307 元/t。在默认参数下(投资成本为5 亿元/(106t),蒸汽价格为120 元/t,电价为0.35 元/(kW·h),吸收剂价格为3 万元/t,水价为3.3 元/t),波动范围为±10%(即投资成本波动值为±0.5 亿元/(106t),蒸汽价格波动值为±12 元/t,电价波动值为±0.035 元/(kW·h),吸收剂费用波动值为±0.3 万元/t,捕集能耗波动值为±0.24 GJ/t)时,投资成本、单位捕集能耗、蒸汽价格、电价、吸收剂单价对最终碳捕集综合成本的敏感性影响大小分别为6.2、12.4、12.5、8.3、2.0 元。由此可见,蒸汽价格、单位捕集能耗、电价是影响碳捕集成本的最显著因素,其次是投资成本、吸收剂单价等。这是由于蒸汽是影响捕集能耗的主要因素,而再生热耗是碳捕集系统中的主要能量消耗单元。

3 结论

本文对在燃煤电厂开展大规模碳捕集装置的技术路线选择、投资和运行成本及其主要敏感性指标等进行了分析,得出以下结论。

1)目前阶段,我国开展大规模碳捕集装置示范项目,在技术路线选择上,应以改进的化学吸收法碳捕集技术为主。在吸收剂选择上,应以得到工业验证的改进型复合胺吸收剂为主,同时可适当考虑未来采用其他吸收剂体系的备用措施。在节能工艺选择上,应结合投入和产出比,优先选择烟气预冷、级间冷却、贫富液分流、闪蒸压缩等具有经济性的成熟工艺。

2)投资和运行成本是大型碳捕集装置规模化应用的关键,投资成本中设备购置费占比高达83.8%,应重点做好关键设备的优化和选型。运行成本中蒸汽和电耗成本占比达到72.8%,项目建设中应优先选择蒸汽和用电成本较低电厂。

3)在敏感性参数波动范围为±10%时,投资成本、单位捕集能耗、蒸汽价格、电价、吸收剂单价对最终碳捕集综合成本的敏感性影响大小分别为6.2、12.4、12.5、8.3、2.0 元。可见,蒸汽价格、单位捕集能耗、电价是影响碳捕集成本的最显著因素,其次是投资成本、吸收剂单价等。