运行工况下电动汽车内置式永磁同步电机振动噪声源识别

李全峰,刘世昌

(上海电机学院电气学院,上海 201306)

近年来,由于电动汽车在性能、重量、体积、成本等方面的严苛要求,使车用牵引永磁同步电机的设计极力追求高转速、宽调速、高密度和轻量化的最优方案,以致电机能量转换空间高度集中,材料利用不断逼近极限,从而使振动噪声、散热、可靠性、稳定性等问题日益凸显[1]。

由于电动汽车对乘坐的舒适性要求更高,因此需要准确计算电机在全转速和全功率范围内的振动噪声量级与分布特征[2],准确定位驱动电机的噪声源并进行振动噪声诊断试验是提高驱动电机及整车NVH设计水平的关键[3]。目前对于车内噪声的分析通常使用传递路径分析法[4-5],这种方法可以对车内振动噪声源与传递路径进行分解、评估和排序,分析之后再有针对性地进行噪声控制,从而达到优化整车振动噪声性能的效果。除了汽车行业,传递路径分析在船舶等领域的噪声源识别也十分有效[6]。

对于电机振动噪声源识别技术而言,气隙内复杂的电磁场是噪声源识别的一大难点,文献[7]和文献[8]对永磁同步电机的径向电磁力波进行了详细的推导,其中文献[7]着重推导了逆变器供电导致电机新增的电磁力波表达式,并总结了逆变器供电下电机中主要激振力的频率特征表达式。

文献[9]讨论了逆变器供电对内置式永磁同步电机振动噪声的影响,文中指出0阶和8阶(2p)径向电磁力是振动噪声的主要来源,该结论可推广到其他的整数槽永磁同步电机。

文献[10]推导出电机气隙中0 阶径向电磁力的频率等于齿槽转矩的频率。文献[11]和文献[12]讨论了时间谐波对电机振动的影响,其中文献[12]对电机和齿轮箱集成的整体机械系统进行了振动噪声仿真和实验,结果表明除了径向电磁力以外,电机与齿轮箱之间的啮合力也是重要的振动噪声源。

随着电动汽车向着更高的集成化发展,电机系统的振动噪声源也越来越复杂,这导致电机的噪声源识别越来越困难。对于电机的噪声而言,除了噪声源繁多,传递途径也非常复杂,不但有结构传声还有空气传声。因此,准确识别电机的噪声源具有重要的研究价值。

本文首先推导电动汽车内置式永磁驱动电机在空载和负载下的径向电磁力波解析表达式,得到电磁力波的阶数、幅值和频率。然后根据电磁力波频率,通过振动和噪声试验寻找到电机的振动噪声源,研究线条为之后的电机优化设计提供了参考依据。

1 永磁电机空载径向电磁力波分析

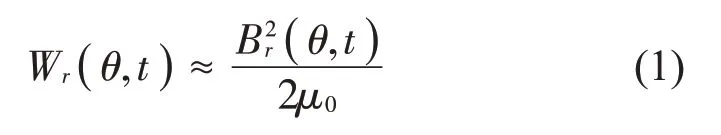

对于电机而言,振动噪声的主要来源是电机气隙中的径向电磁力波,要对电机的振动噪声源进行识别首先就需要对电机空载和带载下的径向电磁力波进行分析[7-8]。由麦克斯韦张量法可知,永磁同步电机在单位面积上的径向电磁力波Wr(θ,t)可写为式(1):

式(1)中:Br(θ,t)为永磁同步电机气隙磁密的径向分量,μ0是真空磁导率,θ是电机气隙中的空间角度,电机空载时认为定子绕组中没有通入电流,根据文献[7]和文献[8]可以推导出,电机空载时气隙磁密为:

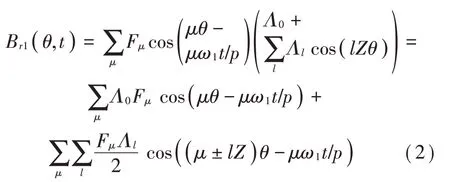

式(2)中:Br1(θ,t)是永磁同步电机空载运行时气隙磁密的径向分量,Fμ是转子永磁体产生的μ阶径向气隙磁动势幅值,Λ0和Λl分别是气隙磁导不变部分和l阶周期分量幅值,p是电机的极对数,Z是电机的定子槽数。将式(2)代入式(1),电机空载运行时径向电磁力波可表示为式(3):

式(3)中:Wr1(θ,t)是电机空载运行时气隙中的径向电磁力波,Bμ=μ0Fμ/δ,Bμ是转子永磁体μ阶径向气隙磁动势的幅值,δ是定转子中间气隙的长度,以μ0/δ作为基准值,Λ0*和Λl*是气隙磁导的标幺值,可将电机空载运行时径向电磁力波分为三部分:

第一部分是转子永磁体磁动势与气隙磁导不变部分相互作用产生的径向电磁力波,如式(4)所示:

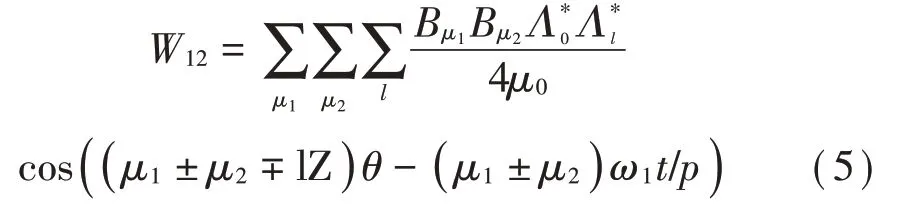

第二部分是转子永磁体磁动势分别和气隙磁导不变部分、气隙磁导周期分量相互作用产生的径向电磁力波,如式(5)所示:

第三部分则是由转子永磁体磁动势和气隙磁导周期分量相互作用产生的径向电磁力波,如式(6)所示:

电机空载运行时气隙中的径向电磁力波特性可以归纳为表1。

表1 电机空载运行时的径向电磁力波特性

2 永磁电机负载径向电磁力波分析

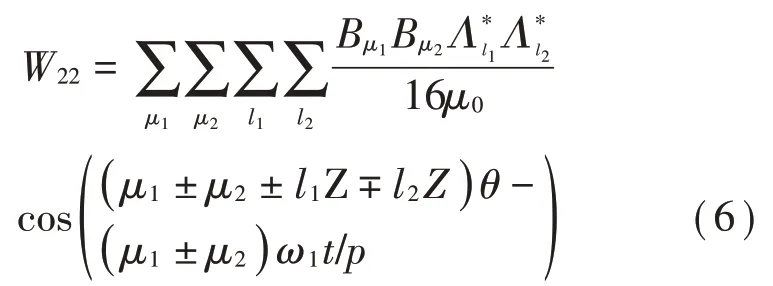

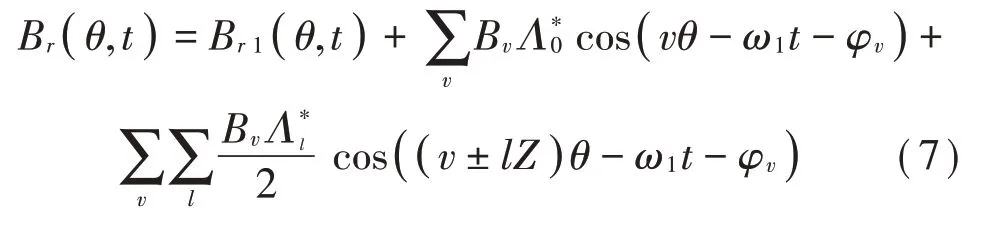

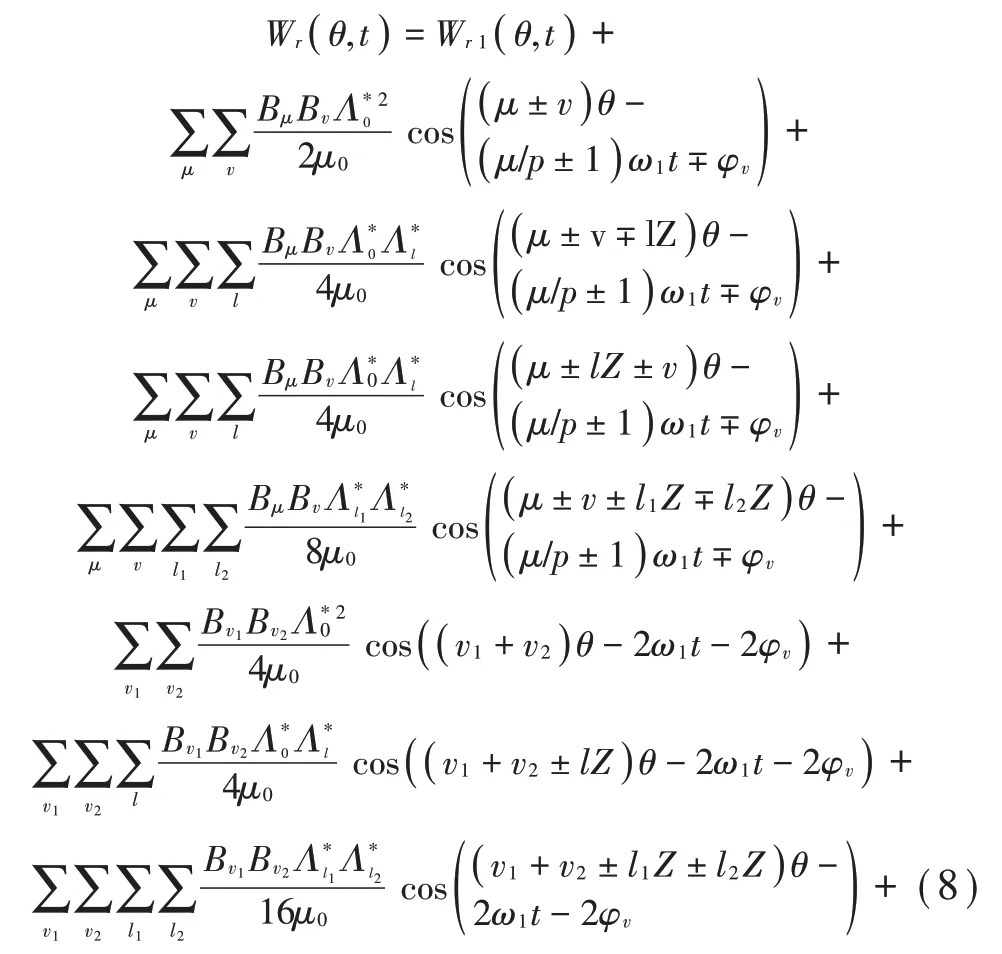

永磁同步电机带载运行时,电机定子绕组通入电流,电流在气隙中产生相应的磁动势,磁动势与磁导相互作用产生气隙磁密。同理,可以推导出负载下电机的径向气隙磁密Br(θ,t),电机带载运行时气隙磁密可表示为式(7):

式(7)中:Br1(θ,t)是永磁同步电机空载运行时的径向气隙磁密,Bv是定子绕组磁场的v阶径向气隙磁密幅值,φv是定子绕组磁场的v阶径向气隙磁密的初始相位,ω1是定子绕组电流基波的角频率,这里仅考虑基波分量,如时间谐波电流幅值较低则可以暂时忽略。将式(7)代入式(1),则可以将电机带载运行下的径向电磁力波表达为式(8)。

由式(8)可知,当电机负载运行时,气隙磁场新增了7 项与定子绕组电流相关的径向分量,可以分别表示为:

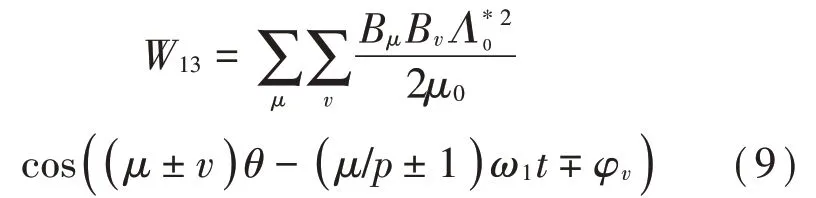

第一部分是定子绕组磁动势、转子永磁体磁动势分别和气隙磁导不变部分作用产生的径向电磁力波,如式(9)所示:

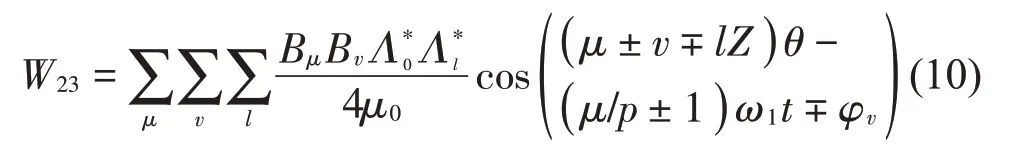

第二部分是定子绕组磁动势和气隙磁导周期分量作用、转子永磁体磁动势和气隙磁导不变部分作用产生的径向电磁力波,如式(10)所示:

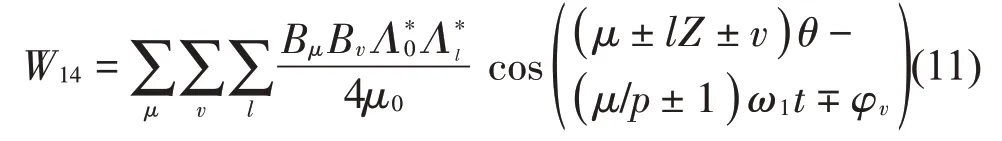

第三部分是定子绕组磁动势和气隙磁导不变部分作用、转子永磁体磁动势与气隙磁导周期分量作用产生的径向电磁力波,如式(11)所示:

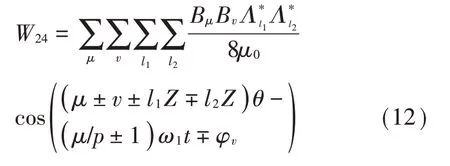

第四部分是定子绕组磁动势、转子永磁体磁动势分别和气隙磁导周期分量作用产生的径向电磁力波,如式(12)所示:

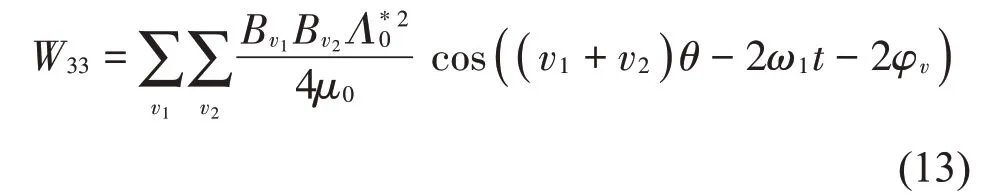

第五部分是定子绕组磁动势和气隙磁导不变部分作用产生的径向电磁力波,如式(13)所示:

第六部分是定子绕组磁动势分别和气隙磁导不变部分、气隙磁导周期分量作用产生的径向电磁力波,如式(14)所示:

第七部分是定子绕组磁动势和气隙磁导周期分量作用产生的径向电磁力波,如式(15)所示:

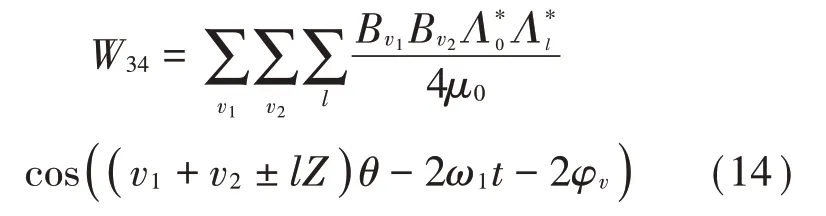

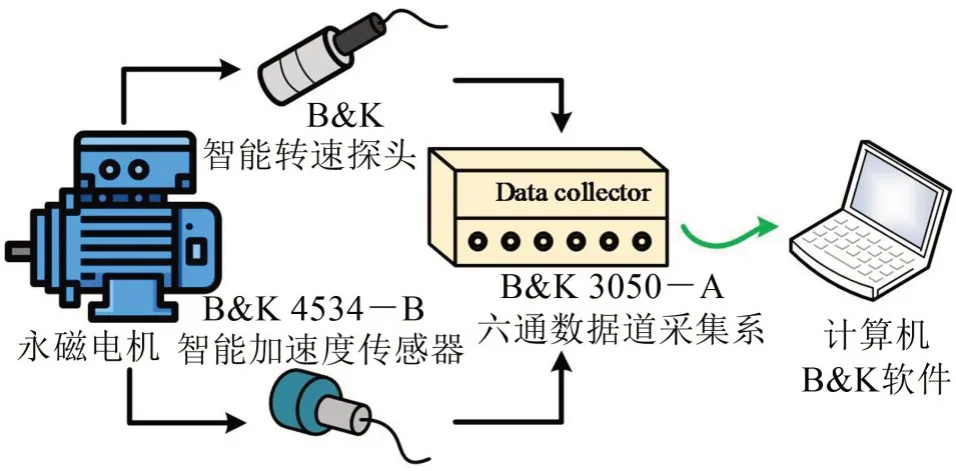

电机带载运行时气隙中的径向电磁力波特性可以归纳为表2。

表2 电机带载运行时新增的径向电磁力波特性

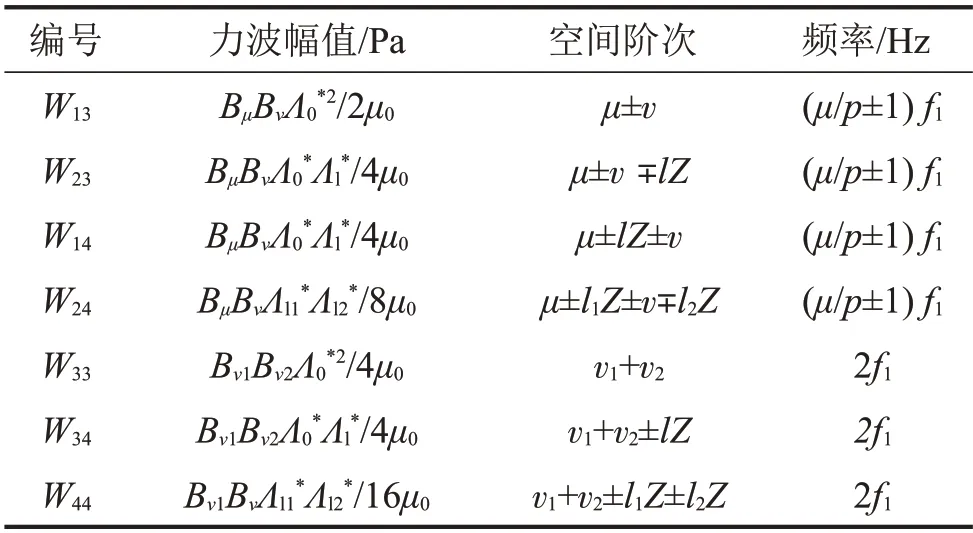

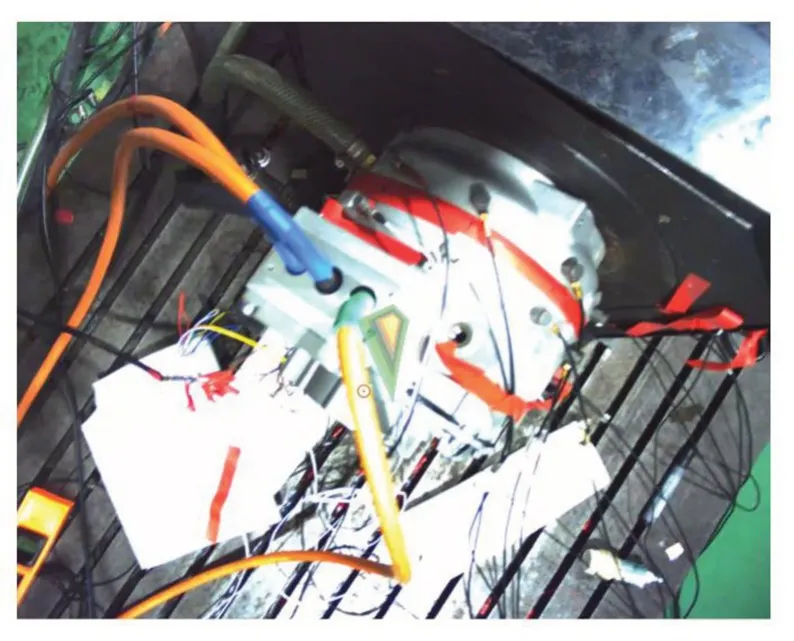

3 永磁同步电机振动源识别扫频试验

振动噪声源识别试验以一台48槽8极电动汽车永磁同步电机作为试验样机,测试设备采用丹麦Brüel&Kjær公司生产的噪声振动测试系统,该测试系统由4 部分组成:第一部分是振动加速度传感器和前置放大器,采用B&K 4534-B 型小型智能传感器,频率范围为0.2 kHz~1.28 kHz;第二部分是转速激光探头;第三部分是数据采集前端,采用B&K 3050-A 型六通道信号输入模块,分析频率范围为0 Hz~51.2 kHz;第四部分为计算机,利用B&K 8403-NS 型振动、噪声分析软件对试验数据进行频域分析。整体系统连接如图1所示,图2为样机振动扫频阶次试验现场。

图1 样机振动扫频阶次试验研究系统连接图

图2 样机振动扫频阶次试验现场

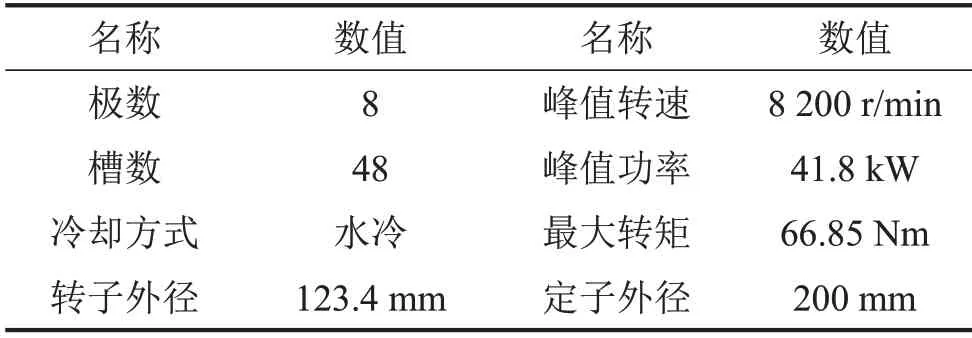

将样机分别运行在升速工况0~8 200 r/min 空载下和0~8 200 r/min、25 Nm 负载下,将加速度传感器的输出信号经过动态信号采集仪处理后得到样机整个运行范围内的振动加速度信号频谱图,颜色明暗代表加速度强弱,单位m/s2。样机的参数如表3所示。

表3 实验样机参数

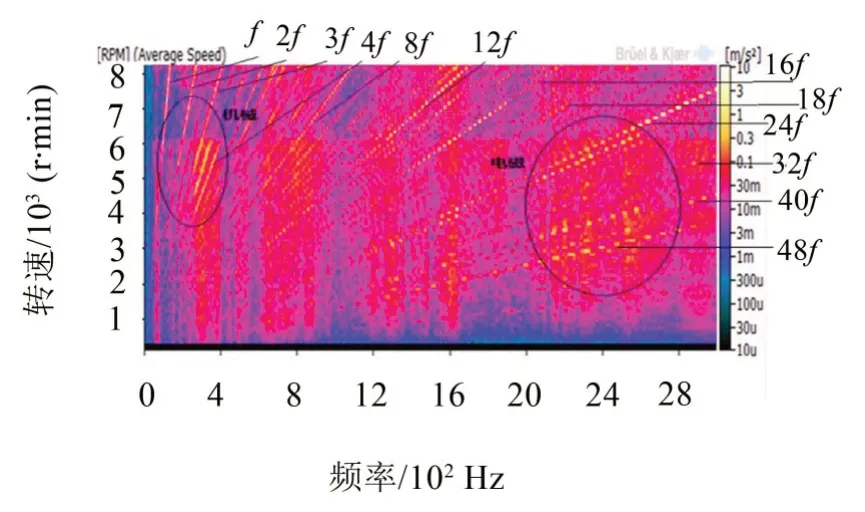

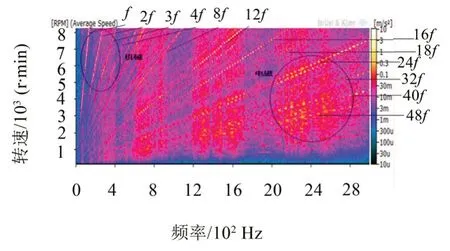

图3、图4分别为样机在0~3 kHz频率范围内空载和负载运行不同频率分辨率下的加速度colormap图。

图3 样机空载运行振动加速度扫频阶次colormap图

图4 样机负载运行振动加速度扫频阶次colormap图

由于机械1 阶转频f=n/60,而电磁一倍频fn=pn/60,其中n为电机转速,则分析加速度扫频频谱图可得到如下结论:

(1)从图3中可以看出,在低频段振动加速度主要来自于低频机械振动(f、2f、3f…),转速越高则产生的机械振动越大,且空载时的机械振动要大于负载。

(2)从图4可以看出,负载下低频段振动加速度主要来自于低频机械振动(f、2f、3f…),转速越高则产生的机械振动越大,且空载时的机械振动要大于负载。中频段1 kHz~3 kHz 频率范围内,低阶电磁频率(fn、2fn、3fn、4fn…10fn、12fn…)的作用明显。

4 样机噪声源定位声全息试验

声源识别可以有效地提取声学特征。目前声源识别方法主要分为三大类:

(1)传统识别法,如主观评价法、分部运转法、分别覆盖法、近场测量法、表面速度测量法、表面强度法、声强测量法;

(2)基于信号处理的识别法,如频谱分析法、倒谱分析法、常相干函数法、偏相干函数法;

(3)声全息法,如近场声全息、等效源法、局部近场声全息等[4-5]。

声全息方法是通过测量一个二维面上的声压,并利用重构算法来重构声源表面的三维声场,最后用图形的形式将声场展现出来。声全息方法不但使用了声信号的强度信息,而且还利用了其相位信息,结果十分直观,可以很容易地对声源进行定位、量化、特征提取,并能显示噪声的传播路径[6]。如果在电机运行时能够清楚知道电机机壳上哪个位置辐射的噪声最大,即定位噪声源,则可以对电机噪声的抑制提供很大帮助。本节将利用声全息法通过测试永磁同步电机运行时的噪声分布进而定位噪声源。

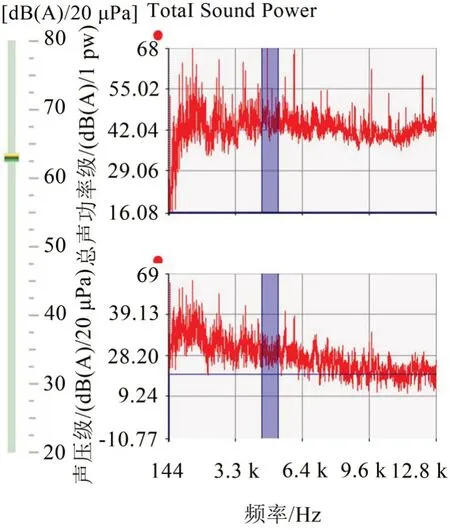

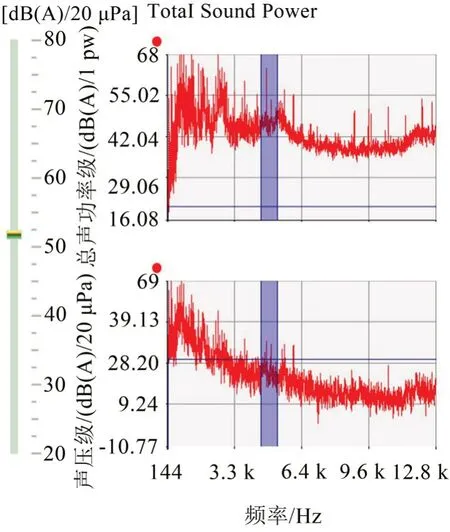

试验采用的是Brüel&Kjær公司生产的PULSE Reflex声学照相机套装,包括9712-W-FEN型声学照相机硬件组件和8781 型PULSE Reflex 阵列分析软件。如图5所示。

图5 基于声阵列的样机声源定位试验

其中9712-W-FEN 型声学照相机为硬件组件,包括WA-1764-W-001型手持阵列和LAN-XⅠ数据采集硬件,其中LAN-XⅠ数据采集硬件包括外框,模块和前面板。手持声阵列WA-1764-W-001 型阵列是30通道切片轮式阵列,具有集束电缆和可拆卸反射板,配有集成手柄,手柄内置平板电脑支架,阵列中心设有摄影机,每秒可拍摄量为15帧到20帧。该阵列使用的传声器是4959 型传声器。该传声器是一款1/4 预极化传声器,配有TEDS,其频率范围为50 Hz~20 kHz。测试结果如图6至图11所示。

试验样机运行在空载2 500 r/min 下,分别从样机正面、侧面和顶部离轴心1.5米处测取声全息图像如图6 至图11 所示,最大噪声点位置及幅值如表4所示。

图11 样机空载2 500 r/min声全息试验顶部噪声频谱

表4 声全息试验最大噪声点位置及幅值

图6 样机空载2 500 r/min声全息试验-正面

从结果中可以看出正面端盖顶部相对噪声值较大;从侧面声全息分析结果可以看出靠近端盖的左侧机壳处相对噪声较大;顶部噪声较大的部位在顶端接线盒位置。

通过声全息试验可以很直观地观测出噪声辐射较大点的具体位置,可详细地获取电机运行时噪声源的分布情况,为采取针对性措施减小电机的振动噪声提供指导。

图7 样机空载2 500 r/min声全息试验正面测试噪声频谱

图8 样机空载2 500 r/min声全息试验-侧面

5 结语

图9 样机空载2 500 r/min声全息试验侧面噪声频谱

图10 样机空载2 500 r/min声全息试验-顶部

本文分别推导出车用内置式永磁同步电动机在空载和带载运行时产生的空间电磁力波解析表达式,得到电磁力波的阶次、幅值和频率;利用振动阶次扫频试验和声全息试验的方法识别电机的振动噪声源。通过振动扫频阶次试验发现低频振动以机械振动为主,中高频振动以电磁振动为主。在低频段(800 Hz以内)振动加速度主要来自于低频机械振动(f、2f、3f…),转速越高则产生的机械振动越大,空载时可以看出电机噪声较大的部位,分别出现在样机正面端盖顶部、侧面靠近端盖的左侧机壳处以及顶部顶端接线盒位置,且电机正面辐射的噪声较大。至此,利用理论和试验相结合的方法寻找到电机不同运行工况下的主要噪声源。