挂治电厂受油器优化改造

叶江宁

(1.湖南五凌电力工程有限公司,贵州 锦屏 556700;2.湖南省水电智慧化工程技术研究中心,湖南 长沙 410004)

1 引言

挂治水电厂位于沅水干流上游河段的清水江中下游,坝址距贵州锦屏县城7 km,是沅水梯级规划的第三级,工程以发电为主,兼有改善航运条件等综合利用效益。

电厂为低水头河床式电站,总装机容量150 MW,2007年投产发电,安装有3台单机容量为50 MW的轴流转桨式机组,水轮机型号为ZZ-LH-580,多年年平均发电量4.021亿kW·h。

电厂受油器工作油压为6.3 MPa,采用立式安装,浮动瓦结构设计。在轴流转桨机组中,受油器的主要作用是将来自调速器主配压阀的压力油引入操作油管内,并将其传递至转轮桨叶接力器,及时有效地调整桨叶开度。近两年来挂治电厂受油器由于浮动瓦泄漏过大,造成油液从底座集油盆溢出到励磁滑环室和定、转子上部,同时调速器油泵、漏油泵频繁启动。不仅增加了设备消缺、维护工作量,也给机组正常运行带来了极大的安全隐患。本文针对挂治电厂受油器存在的问题,采用将受油器内部操作油管、浮动瓦、支撑、壳体、底座等零部件结构、材质进行改进的方法,通过优化受油器结构设计并实施改造,有效地解决了上述设备问题。

2 设备概况

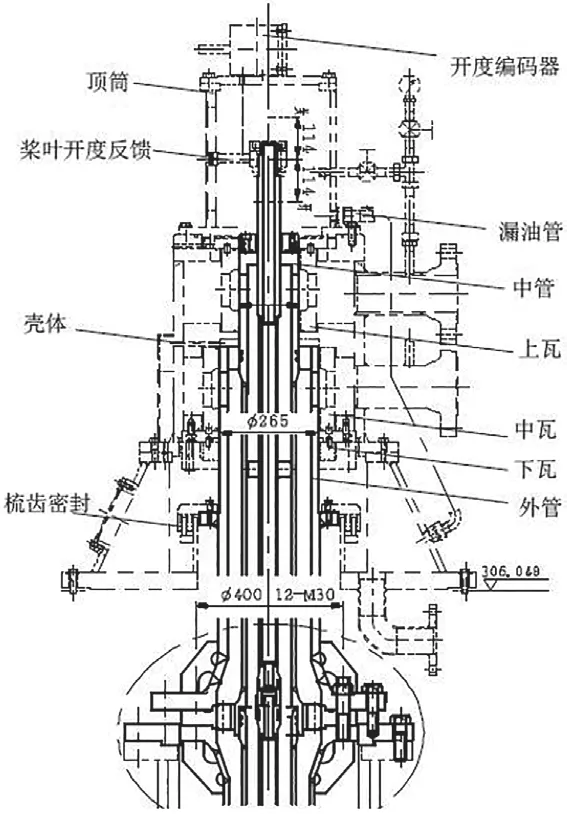

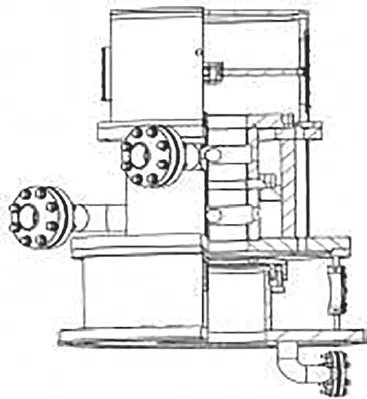

挂治电厂原受油器设置有上、中、下3道浮动瓦,分别与受油器内操作油管的外管、中管配合(操作油管为碳钢材质)。受油器内操作油管为分体把合结构,中管套入外管后,通过底部法兰与外管连接固定合为一体。受油器顶筒内上浮动瓦的泄漏油与轮毂供油管的泄漏油由一根DN50的排油管排至受油器底座集油盆内。受油器壳体内上、中、下浮动瓦的泄漏油,通过壳体内的排油口同样排至受油器底座集油盆内。受油器底座集油盆底部装设有一根DN80的排油总管接至调速器漏油箱。受油器底座集油盆与受油器内部操作油管外管之间设置有甩油环和梳齿密封。原受油器浮动瓦端面及径向间隙设计值如表1所示,原受油器结构图见图1。

图1 原受油器结构图

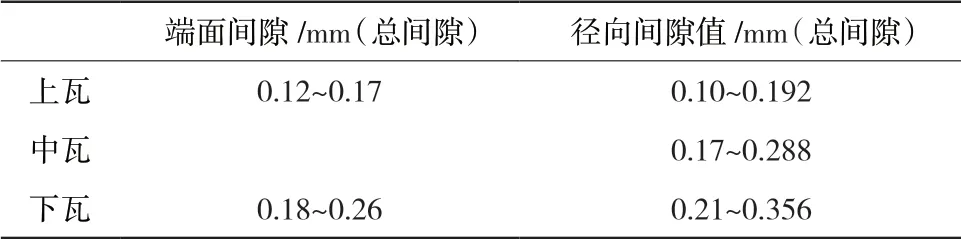

表1 原受油器浮动瓦设计间隙值

3 原因分析

利用机组运行时对受油器漏油情况进行观察,发现主要泄漏部位为顶筒内受油器上浮动瓦与支撑端盖结合处,以及受油器壳体内泄排油管处(分别通过顶筒上机械开度指示面板处和底座观察口处观察),这两处漏油量明显增大。由于顶筒内的泄漏油与壳体内泄排油都集中到受油器底座集油盆内,泄漏油量已经超过集油盆排油总管的排油量造成油液从集油盆溢出。

机组C修时通过对受油器进行解体检查,并结合机组运行时观察情况,分析受油器存在以下问题:

(1)受油器各浮动瓦上、下端部与支撑端盖及壳体磨损过大造成端面间隙超过设计上限值,受油器各浮动瓦上、下端部安装的O型密封圈已无压缩量,O型密封圈在压力油作用下被挤出密封槽损坏,是受油器泄漏过大的主要原因。

(2)受油器各浮动瓦瓦面与操作油管结合部位磨损较大,操作油管外表面有拉毛现象,测量径向配合间隙值,已达到设计上限值,是受油器泄漏过大的重要原因。

(3)通过机组盘车检查操作油管摆度,发现已接近设计允许上限值,且中管和外管摆度最大点方向不一致。由于中、外管法兰结合部位有密封结构,造成中、外管同心度现场无法调整。

(4)受油器浮动瓦由上、中、下瓦组成,三种瓦三种尺寸,不能互换。在进行浮动瓦拆卸检查时,中瓦和下瓦因尺寸比上瓦大,不能从上往下依次拆卸,需整体拆除受油器壳体,壳体翻身后才能拆卸全部浮动瓦进行检查测量,检修、维护工作不便。各瓦尺寸不一致,增加了检修、维护成本。

(5)由于受油器顶筒上无观察孔,设备巡视时只能通过机械开度指示面板处进行观察,视野太小,无法有效观察顶筒内漏油情况,顶筒至底座DN50排油管接头较多,泄漏点多。

(6)受油器底座集油盆容量偏小,且无油位报警装置,集油盆内透平油排油不畅溢出,极易污损受油器下部励磁滑环,定、转子等设备,造成设备损坏。

(7)受油器解体检修时,需拆卸桨叶开度反馈装置与开度编码器反馈连接线,但现场施工不便,空间小、无视角,容易扯坏编码器和掉入异物在轮毂供油管内,造成检修返工。

4 优化改造思路及改造情况

4.1 优化改造思路

重新设计、制造、加工新的受油器,将受油器各浮动瓦径向、端面间隙恢复至设计值,优化受油器及内部操作油管的结构形式,改进操作油管材质:

(1)将受油器浮动瓦的径向配合间隙值和端面配合间隙值适当减小,径向配合间隙靠近设计间隙最小值,端面配合间隙靠近设计间隙中间值,以减少运行时漏油量。

(2)将中、外操作油管制作成一体结构,解决中、外管同心问题和结合部位密封泄露问题,改进操作油管材质,增加油管表面硬度以增强耐磨性。

(3)取消下瓦,上瓦、中瓦尺寸统一,可互换。

(4)改进受油器壳体结构,使受油器浮动瓦拆卸检查时不需要拆卸壳体,仅拆卸顶筒和支撑端盖就可对全部浮动瓦进行解体检查。

(5)取消受油器壳体外部漏油管,采用壳体内部通路排油。

(6)增加底座集油盆容积,并增设油位自动报警装置。

(7)改进顶筒及桨叶反馈装置结构,顶筒侧面增设检修、观察口。

(8)轮毂供油管管头增设护罩,防止检修时异物掉入,又不影响油路循环。

4.2 改造情况

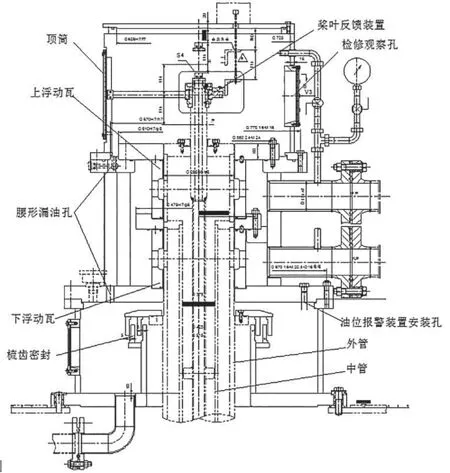

机组A修时更换了新的受油器(见图2,图3),并对新受油器及内部操作油管进行了结构优化改造,更换了内部操作油管材质,情况如下:

图2 受油器改造后结构图

图3 受油器改造后效果图

(1)改造后新受油器各浮动瓦与新内部操作油管的径向配合间隙值实测为0.12~0.14 mm,已接近设计间隙最小值(设计Φ265 G6e6);各浮动瓦与支撑端盖和壳体端面配合间隙值实测为0.10 mm(设计225 H7f7),为设计间隙中间值。

(2)已将受油器内、外操作油管加长,中管插入外管内部与外管通过焊接成为一体,各浮动瓦与操作油管的配合基本尺寸统一为Φ265 G6/e6。中、外两根操作油管由原来的分体结构改为整体结构,减少了中、外操作油管密封结构和同心度调整,使检修、维护更方便,机组轴线调整后盘车检查,操作油管摆度远小于设计允许值(实测绝对摆度,最大值为0.07 mm,设计允许值≤0.30 mm)。

(3)已将操作油管本体材质由碳钢更换为S304不锈钢,并在表面堆焊S135不锈钢材料后再精加工外圆,堆焊层增加了操作油管表面硬度,使新操作油管耐腐蚀性、耐磨性更好。

(4)新受油器取消了下浮动瓦,对上瓦和中瓦尺寸进行了统一(内径Φ265 mm,外径Φ355 mm,高225 mm),可互换使用。检修时不需要拆卸壳体,仅拆卸顶筒和支撑端盖后,可从上往下拆卸所有浮动瓦,节约了检修时间,减轻了劳动强度,降低了检修、维护成本。

(5)新受油器取消了壳体外部DN50的漏油管,在壳体上、下部法兰-X位置,加工了腰形漏油孔(比原排油管截面积增加了845 mm2),沿壳体外侧用U型钢焊接封闭,接至底座集油盆内,变为内部排油后,排油更顺畅,减少了设备泄漏点,且更美观。

(6)新受油器取消了下瓦,利用下瓦安装空间,增加了集油盆梳齿密封高度,将集油盆由圆锥形改为圆柱形,增加了集油盆容积,改造前底座容积76 L(高度计算至梳齿上端面),改造后底座容积126 L(高度计算至梳齿上端面),容积增加了68%。同时在集油盆内增设了油位自动报警装置,并接入监控系统,实现了油位故障报警在线监控。

(7)新受油器对顶筒及桨叶开度反馈装置进行了结构优化,在顶筒侧面+X偏-Y 45°方向设置了一个200 mm×200 mm的检修观察孔,安装玻璃窗,既是观察孔又是检修孔,巡视检查视角增大,开度反馈连接板进行了移位,检修时桨叶反馈拆装方便、快捷。

(8)新受油器内,轮毂供油管管头增设了M48的护罩,护罩顶部封闭,侧面加工有一圈Φ12 mm的排油孔,即可防止检修时异物从供油管顶部掉入,又不影响油路循环。

5 结语

挂治电厂受油器优化改造后,经过1年多的运行观察,机组运行时受油器漏油量大幅减少,受油器底座集油盆内无积油,调速器油泵及漏油箱油泵启停时间恢复正常。

改造后的受油器内部操作油管耐腐蚀性、耐磨性更好,摆度调整更便捷;简化了受油器结构,各浮动瓦尺寸统一,受油器拆装施工更方便,降低了检修、维护成本;底座集油盆增设了油位自动报警装置,减轻了设备巡视、维护作业劳动强度;提高了设备运行的可靠性。

挂治电厂受油器优化改造达到了预期的效果,也为同类型受油器设备改造提供了参考。