不同环境下05Cr17Ni4Cu4Nb 钢超高周疲劳性能研究

张晓东,王佳薇,李清松,王天剑,巩秀芳,张宏

(1.东方电气集团东方汽轮机有限公司,四川 德阳,618000;2.长寿命高温材料国家重点实验室,四川 德阳,618000;3.四川大学,四川 成都,610000)

1 前言

在我国经济结构绿色转型以及“十四五”规划中双碳节能减排的重大需求下,核电作为一种清洁能源,是低碳电力和热能的重要来源。相比化石燃料等传统能源,核电产生的污染要小得多,相比光伏、风力、太阳能发电又不受天气季节因素的限制,已成为我国新能源的重要组成部分且极具竞争力[1]。核电汽轮机是核电站的核心部件,而低压末级叶片又是汽轮机中最为核心的零件之一,其运行工况十分复杂[2-4]。由于末级叶片尺寸大,在高速旋转中将产生极大的离心力,叶片振动以及水冲刷的复杂应力,产生应力腐蚀[5]、腐蚀疲劳、疲劳等。因此,对于末级叶片的材料强度以及耐蚀性有很高要求。

05Cr17Ni4Cu4Nb 钢有良好的强度[6]、韧性、耐腐蚀性,被广泛用于各类末级长叶片。国内主要采用760 MPa 强度等级的05Cr17Ni4Cu4Nb 钢作为低压动叶片使用。随着末级叶片设计尺寸不断增加,895 MPa 强度等级的05Cr17Ni4Cu4Nb 钢将被作为设计首选,另外随着核电站的设计寿命达到60 a,对叶片的超高周疲劳性能也提出了要求。目前,关于895 MPa 强度等级的05Cr17Ni4Cu4Nb 钢的超高周疲劳性能以及其破坏机理还未见报道,而超高周疲劳性能研究对汽轮机末级叶片的疲劳强度设计、安全评估以及服役寿命预测都有非常重要的工程意义。因此,本文采用超声疲劳试验方法,获得了895 MPa 强度等级的05Cr17Ni4Cu4Nb钢105~109周次的疲劳寿命曲线,研究了该材料在不同环境下超高周范围的疲劳性能,分析了在超高周疲劳条件下该材料的疲劳裂纹萌生机理。

2 试验材料与方法

2.1 试样制备

895 MPa 强度等级的05Cr17Ni4Cu4Nb 沉淀硬化型不锈钢为试验材料,其主要化学成分见表1。将250 mm×150 mm×150 mm 的试块在实验室加热炉中进行740~850 ℃缓冷的退火处理,随后进行660~680 ℃快冷的高温回火处理。性能热处理后,其主要力学性能:抗拉强度Rm997 MPa;0.2%条件屈服强度Rp0.2 为MPa;伸长率A 为22.5%;断面收缩率Z 为62%;布氏硬度为313 HB。

表1 05Cr17Ni4Cu4Nb 钢的化学成分 wt%

2.2 试验方法

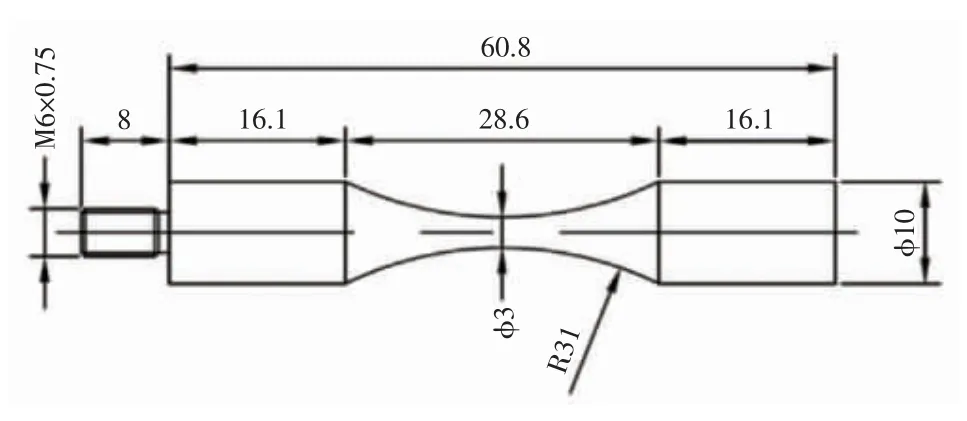

本次实验采用USF-2000 型超声振动疲劳试验机,加载频率为20 kHz,应力比R 为-1。超高周疲劳试验利用感应加热温度控制精度±3 ℃,能实现高温变应力比。超声振动疲劳试样具体尺寸如图1 所示。

图1 超高周疲劳试件尺寸/mm

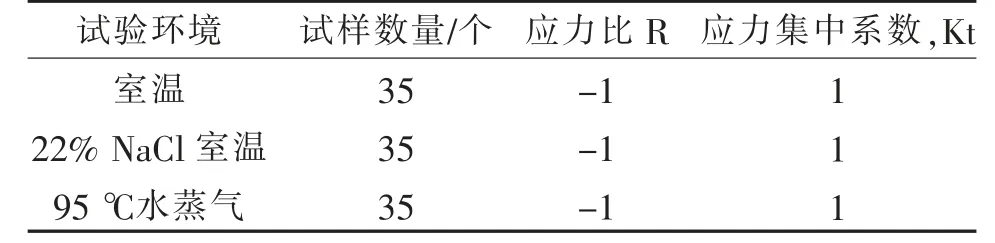

为模拟实际运行工况,本次试验分别在3 种不同环境下进行,其试验参数见表2。

表2 试验参数

采用JEOL-6510LV 型扫描电镜(SEM)对3 种试验参数下的超高周疲劳试样的光滑断口进行显微分析。

3 试验结果与分析

3.1 超高周疲劳S-N 曲线

图2 为不同条件环境下895 MPa 强度等级的05Cr17Ni4Cu4Nb 钢的超高周疲劳试验数据拟合曲线图。从图中可以看出,3 种环境条件下05Cr17Ni4Cu4Nb 钢的S-N 曲线基本服从Basquin直线拟合分布,说明05Cr17Ni4Cu4Nb 钢在室温、22% NaCl 室温及95 ℃水蒸气环境下,随着疲劳寿命的增大,其应力幅均直线下降。在室温条件下,05Cr17Ni4Cu4Nb 钢的109周次寿命对应的疲劳极限为490 MPa;在22% NaCl 室温条件下,05Cr17Ni4Cu4Nb 钢的109周次寿命对应的疲劳极限为 460 MPa;在 95 ℃水 蒸气条件下,05Cr17Ni4Cu4Nb 钢的109周次寿命对应的疲劳极限为360 MPa。在此次工况下随着环境温度的升高,该材料的疲劳强度逐渐降低。此外,在2 种室温环境下(室温、22% NaCl 室温),该材料的服役寿命从107周次增加至109周次后,其应力幅下降程度相似,约为70 MPa。而在95 ℃水蒸气环境下,服役寿命从107周次增加至109周次后,其疲劳强度从490 MPa 降至360 MPa。需要强调的是由于疲劳数据具有一定的分散性,需要从统计学角度来综合分析,进一步确定其本质规律,然后目前试验结果表明,超过传统周期极限即107周次后,材料疲劳性能还在继续降低,因此用107周次下的疲劳强度作为服役寿命在109周次以上的末级叶片的疲劳强度为设计依据具有一定局限性,需要进一步探讨。

图2 3 种环境下超高周疲劳S-N 曲线

3.2 疲劳断口观察

图3 为室温下R=-1 疲劳断口形貌,存在明显的表面裂纹萌生、次表面裂纹萌生和内部裂纹萌生失效特征,裂纹萌生区域的高倍图如右侧所示,可以明显看出,所有的断口形貌都可以分为裂纹萌生区和裂纹扩展区。对于表面裂纹萌生,主要存在高应力幅和低疲劳寿命区域,且表面裂纹的萌生区较为粗糙,并伴随着较多的微裂纹,如图3(a)中的红色箭头所示。对于次表面裂纹萌生如图3(b)所示,此时次表面的缺陷是其裂纹萌生的主要原因,并且其裂纹萌生区相比于表面裂纹萌生区域较为平坦。图3(c)为内部失效断口形貌,内部的组织非均匀性及微裂纹如图中的红色箭头所示是导致其疲劳失效的主要原因,并且还可以观察到超高周对应的鱼眼形貌。

图3 R=-1 室温下典型疲劳断口形貌

图4 为22%NaCl 环境下疲劳断口形貌。与R=-1 相比,其裂纹萌生模式分为表面裂纹萌生和内部裂纹萌生2 种,并没有发现明显的次表面萌生失效的断口形貌。图4(a)为表面裂纹萌生的断口形貌,且其疲劳源可以明显的看出,其表面存在局部腐蚀微缺陷(黑色箭头所示),导致应力集中,这也是其表面裂纹萌生失效的主要原因。此外,裂纹扩展区存在较多的孔洞或微裂纹(红色箭头所示)。图4(b)为材料内部失效的疲劳断口图。其裂纹萌生区域为非均匀的微观组织且存在二次裂纹和孔洞,没有发现明显的鱼眼形貌。

图4 R=-1 且22%NaCl 环境下疲劳断口形貌

图5 为95 ℃水蒸气环境下疲劳断口形貌。与R=-1 相比,其裂纹萌生模式也包括表面裂纹萌生、次表面裂纹萌生及内部裂纹萌生3 种。图5(a)为表面裂纹萌生的断口形貌,裂纹源自材料内部非均匀性组织缺陷,且在缺陷处存在明显的二次裂纹和材料表面氧化现象。图5(b)为次表面裂纹萌生断口形貌,其特征与表面裂纹萌生断口类似,主要是由于较小应力幅和较长循环载荷下导致裂纹易于从次表面组织非均匀处萌生。图5(c)为材料内部失效的疲劳断口图,其内部失效的断口形貌与R=-1 室温内部失效的断口形貌较为相似,存在超高周疲劳对应的鱼眼形貌。其疲劳源为内部非均匀的微观组织,且在萌生区周围存在着明显的二次裂纹和孔洞。

图5 R=-1 且95 ℃水蒸气环境下疲劳断口特征

4 结论

(1)实验结果表明,超过107周次后,材料疲劳性能还在继续降低,因此有必要进行材料107周次以上疲劳性能研究。

(2)R=-1 且室温和95 ℃水蒸气环境下,疲劳裂纹断口形貌主要包括表面裂纹萌生、次表面裂纹萌生及内部裂纹萌生失效,存在超高周对应的鱼眼形貌。95 ℃水蒸气环境下对材料疲劳失效断口特征影响较小。

(3)R=-1 且22%NaCl 环境下,疲劳裂纹断口形貌主要包括表面裂纹萌生和内部裂纹萌生失效。22%NaCl 环境下会在材料表面凹凸处产生局部腐蚀,造成裂纹易于从此处萌生,降低疲劳寿命。