某1 000 MW 机组凝泵复杂振动故障处理

蔡文方,应光耀,李卫军,马思聪,王在华

(1.国网浙江省电力有限公司电力科学研究院,浙江 杭州,310014;2.浙江杭州意能电力技术有限公司,浙江 杭州,310014)

0 前言

凝泵是火电机组的主要辅机之一,用于将凝汽器中的凝结水输送到除氧器中,传统的定速运行凝泵采用节流调节方式,转速不随负荷变化而变化,耗电量较大。为节能减排,大部分电厂几乎都对凝泵进行了变频改造,即根据流量自动调节转速,维持水位,节能效果明显。但改造后的凝泵在某个转速区内常发生振动大故障,甚至已有多起凝泵断轴事故[1]。凝泵在运行中振动偏大将致使泵部件产生交变应力,严重时会使某些部件变形,甚至有疲劳断裂的危险,直接影响水泵的安全运行。

水泵振动的原因主要有叶轮或电机转子质量分布不均,联轴器对中不良,螺栓紧力不均,壳体共振,碰摩,地脚螺栓松动,流体脉动压力等。文中针对一台凝泵变频运行中出现的振动问题进行分析,通过动平衡试验、模态试验、现场加固、返厂维修等多种手段,分别处理了其工频及变频工况下的振动。

1 设备振动情况

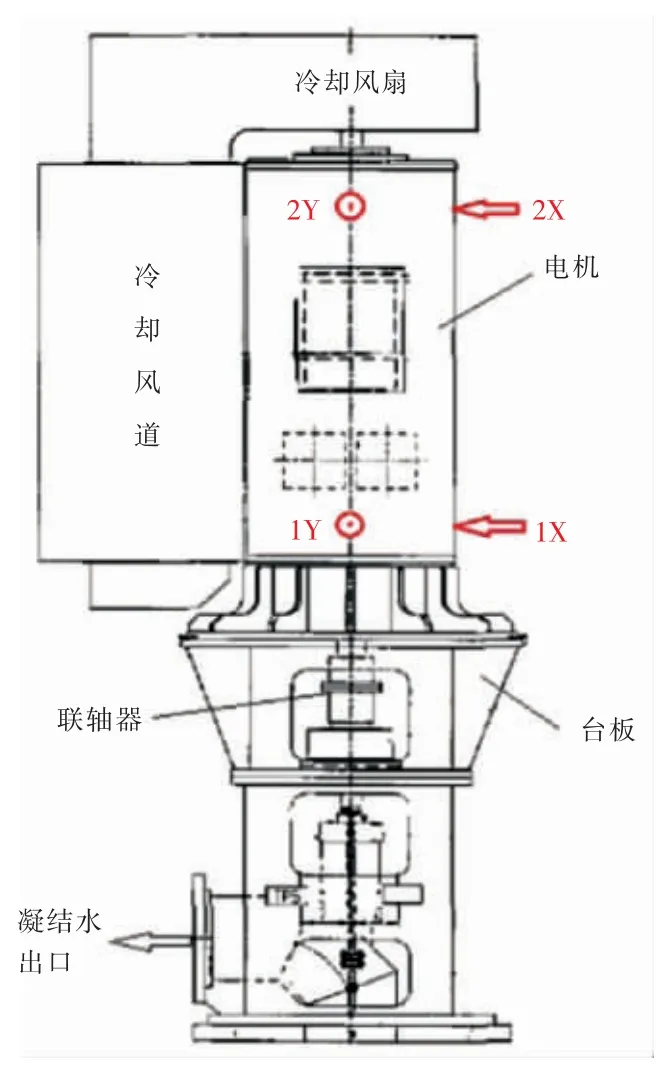

某厂1 000 MW 机组凝结水泵电机由国外某公司生产,功率2 700 kW,电压6 kV,电 流298.4 A,额定转速1 486 r/min,重12 000 kg,为立式单空冷风道设计,如图1 所示。每台机组配置有2 台凝结水泵,正常运行时“一运一备”。在日常巡视过程中发现该凝泵电机在转速1 200 r/min 附近(机组负荷700~800 MW),电机驱动端风道径向振动有明显上升趋势,瞬时最高振速超过12 mm/s,工频转速振动也有超标现象。

图1 凝泵测点布置图

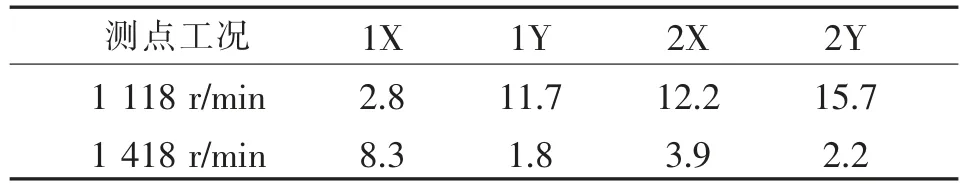

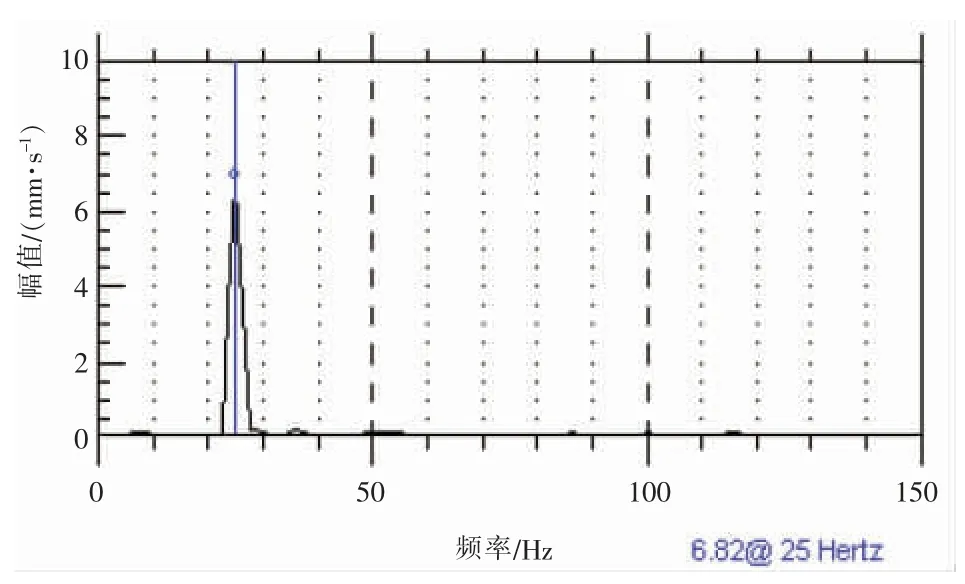

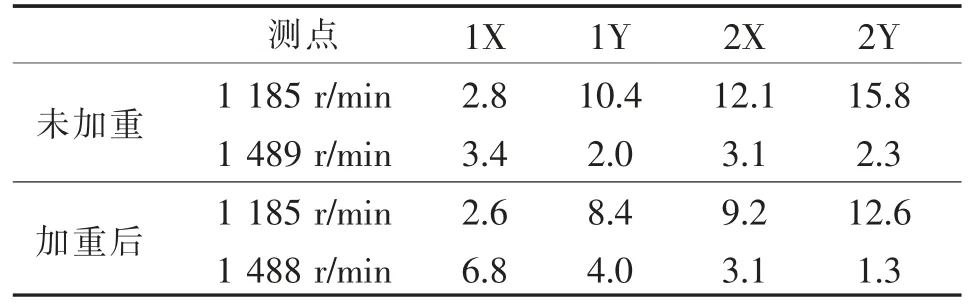

通过现场架设专业振动仪表及速度传感器,测点布置如图1 所示,测得其工频及变频振动数据见表1。现场振动测试显示,设备振动以1 倍频为主,幅值相位稳定,如图2 所示。于是先后在电机与水泵靠背轮处加重265 g 及407 g 平衡块,未能有效降低凝泵工频及变频转速下的振动,且2次加重获得的影响系数差别巨大,简单的动平衡加重显然不能实现减振效果。

表1 工频及变频振动值 mm/s

图2 1X 振动频谱图

2 工频振动处理

2.1 原因分析

该凝泵振动表现为工频振动及某一变频转速工况下振动偏大,而稳定工频振动不能通过动平衡手段有效解决,且几次动平衡试验所得影响系数前后矛盾。对风道的振动测试发现,在X/Y 方向,自下而上振动逐渐增大,风道顶端的振动达到30 mm/s,以上现象均为支撑刚度不足的表现。

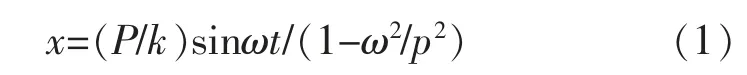

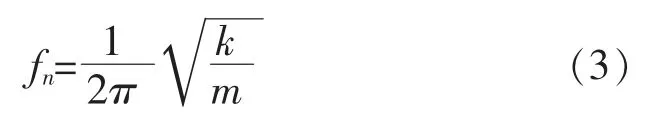

对于单自由度强迫振动的稳态响应:

式中,P 为周期激振力幅度;k 为弹簧刚度;p 为系统的固有频率。对于一定的激振频率ω,响应的振幅x 与k 成反比[2],即刚度越小,稳态响应的振幅越大。

针对该凝泵电机结构分析发现,凝泵电机冷却风道位于电机的一侧,为不对称布置,与其他电机的对称布置明显不同。判断因为冷却风道的不对称分布,凝泵的重心并非在其几何对称中性线上,在相同的结构支撑下,其受力并不均匀,表现为冷却风道侧支撑刚度不足,需从增加支撑提升结构的静刚度着手降低振动。

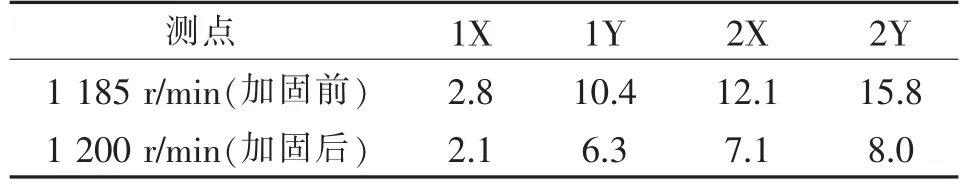

2.2 故障处理

根据以上分析,结合凝泵的实际结构,决定采取增加支柱提升结构刚度,于是在冷却风扇底部增加2 根支柱,支柱立于地面,顶端支撑于风道下沿,通过安装在支柱顶部的螺杆结构调整支撑力,顺利将1X、2X 工频振动分别降至2.4 mm/s和2.2 mm/s,效果显著。

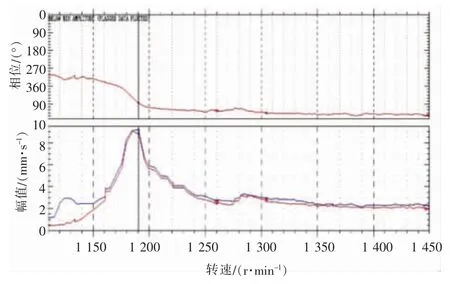

在凝泵变频工作的转速区间内,通过专业仪器采集发现当凝泵转速处于1 155~1 220 r/min 时,电机驱动端(1Y)振并无改善,当转速到达1 190 r/min 左右时,电机驱动端振动仍超过10.0 mm/s,以1 倍频为主,而自由端振动更大,依然严重影响凝泵的安全运行。振动升速波特图如图3 所示。

图3 1Y 方向振动升速波特图

3 变频振动处理

3.1 原因分析

测试出转速1 155~1 220 r/min 时凝泵振动存在明显的共振峰,而凝泵转子的设计临界转速为工作转速的1.5 倍,即在2 250 r/min 左右,故该共振峰并非凝泵的临界转速。明显的共振峰并非转子临界转速,则只能来自结构共振,即当凝泵转速到达特定转速时,其工作频率与泵组整体或某一部件的固有频率一致,发生共振,从而引起振动在特定转速区间异常偏大。

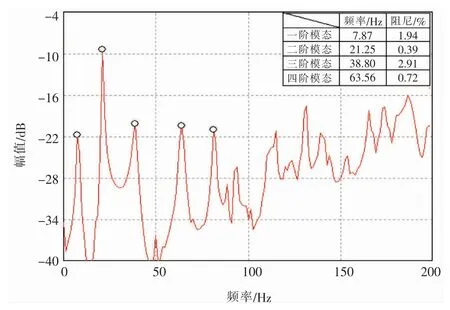

为验证以上判断,对凝泵电机冷却风道进行模态试验,根据其结构网格划分为96 个测点,对其进行多点激励单点相应的模态测试[3-4],得出频响函数及特征频率的模态振型,如图4 所示。可见其在21.25 Hz 固有频率,换算成转速为1 275 r/min,与凝泵升降速时振动增大的转速区间一致,阻尼仅为0.39%,明显在该转速下冷却风道发生了结构共振。

图4 冷却风道频响函数

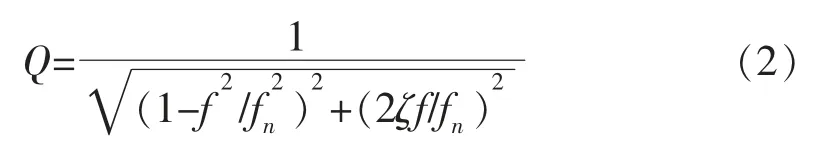

值得注意的是,结构共振不是引发振动的根本原因,而是使已有振动增强,结构通过系统获得的力学增益称为放大系数(Q),其计算见式(2)。

式中,f 为激振力频率,Hz;fn为固有频率,Hz;ζ 为阻尼系数,是实际阻尼与临界阻尼的比值。

由式(2)可知,放大因子不仅取决于阻尼比ζ,还取决于f/fn,在系统阻尼不变的情况下,激振力频率越接近结构的固有频率,放大系数越大,对振动的增大效益越强[5-7]。

对于结构共振问题通常从四方面考虑减振措施,一是降低激振力,当激振力无法克服系统阻尼时,不具备激发结构共振条件。该方法在故障处理案例中常被使用,即通过精细动平衡将不平衡量降至最低[8],虽然经共振放大,但仍保证振动在合格范围内即达到治理效果。

二是改变结构的固有频率。结构的固有频率与质量和动刚度(包括部件自身的结构刚度和部件之间的联接刚度)有关,其计算方法见式(3)。

式中,k 为结构刚度,N/m;m 为结构质量,kg。

由式(3)可知,改变刚度和质量能改变固有频率。为防共振可以从两方面改变结构的固有频率:(1)改变刚度k;(2)改变参振质量m,从而使机械的固有频率避开激励频率对于已有的结构,改变质量往往不现实,相对而言,现场从改变结构刚度入手往往具有可操作性[9]。

三是对系统施加足够的阻尼,以减小放大系数,抑制振动在合格范围内,例如增加沙袋,现场可操作性不强。

四是改变激振力频率,即运行频率避开共振区,然该方法在现场实际将限制设备的灵活运行,变频失去意义。

3.2 故障处理

3.2.1 降低激振力

通过动平衡手段尽量减小激振力,若激振力足够小,也不会激起很大振动。于是7 月8 日,对凝泵进行现场动平衡处理,在转子对轮进行2次加重处理,但对共振频率下的振动值效果不明显,反而会影响工频振动,见表2。

表2 动平衡加重效果(先后加重242 g,225g,359g,349 g) mm/s

通过几次动平衡试验结果来看,通过减小激振力的方式来降低振动成效不明显,于是拆除平衡块,采取以消除共振为手段的减震措施。

3.2.2 改变动刚度

在冷却风扇背面焊接为1 cm 厚的7 cm×7 cm交叉状角钢进行加固,以改变该结构件的固有频率。冷却风扇加固完成后再次进行模态测试,测试结果显示其二阶固有频率为23.83 Hz,阻尼4.18%,振型没有改变,可见冷却风扇的固有频率和阻尼都有所上升(以上模态测试均为电机与冷却风扇未连接的情况下,单独对冷却风扇进行的测试),表明加固取得了一定效果。

凝泵电机于7 月10 日进行单转振动测试,当转速升值1 120 r/min 时,各点振动有较为明显下降,成效较好,见表3,但振动值仍然偏大。现场受限加重平面的影响无法完全消除转子的不平衡量,而加固也只能在一定程度上改变其动刚度。

表3 加固前后振动共振区振动 mm/s

3.2.3 消除缺陷

凝泵返厂处理,发现并处理以下缺陷:

(1)电机解体重新校验负载端轴承内、外圈和非负载端轴承内、外圈配合尺寸,发现负载端轴承室外圈有磨损现象,配合间隙为+0.06~0.08 mm,超出标准,对负载端端盖轴套内圆面进行金属涂镀处理后,配合间隙修复至+0.015~0.025 mm标准范围内;

(2)电机旧联轴器螺孔表面有裂纹,更换1只;更换FAG 轴承,检查并仔细调整电机气隙。

(3)重新在转子本体筋板上加满焊3 块配重块,在转子非驱动端风扇外侧加装平衡盘,增加配重平面,高速动平衡后,将800~1 486 r/min 全转速段振动调整至合格,最大振动在3.8 mm/s 以下。

4 结论

对非对称风道的变频凝结水泵的振动进行了分析,其故障呈现刚度不足、结构共振、轴承配合间隙过大等多因素的耦合,并存在的不平衡量。基于发电厂现场的可操作性,故障地完全消除遵循递进式由简至繁的故障处理思路。

模态测试在凝泵振动故障中的应用,有助于迅速确定故障机理。共振和刚度低的实际处理方法有差异,提高支撑系统的刚度主要应该提高静刚度,增加支撑或支柱;改变结构的共振特性则要从调整相应频率的动刚度着手。从故障处理结果看,落地支柱对改变结构的静刚度效果明显,而加强筋等措施调整动刚度则效果有限。