涡旋压缩机动静涡旋盘流场模拟分析

杨潍泽,冯治国

(550025 贵州省 贵阳市 贵州大学 机械工程学院)

0 引言

涡旋压缩机是一种新型高效的容积式压缩机,运行时动涡旋盘作公转绕静涡旋盘基圆中心作平动使得动静涡旋盘之间的容积成周期性变化实现吸气、压缩和排气的连续工作,因而动静涡旋盘之间形成的容积即工作腔位置不固定。受动涡旋盘运动方式和动静涡旋盘流场瞬态变化特性的影响,涡旋压缩机工作过程中工质气体的状态参数和流场特性难以通过试验测试获得,因此采用数值模拟方法研究动静涡旋盘之间工质气体的流动过程成为了业界的研究热点之一。Blunier B等通过传感器监视测量了动静涡旋盘流场特定位置的压力和温度,但是由于工作腔位置不固定且存在多个封闭工作腔,同时还存在啮合间隙使得测试很难获得工作过程中瞬态变化的流场物理参数[1];Zhao Rongchao 等利用Fluent 软件分析了排气口的形状和位置对涡旋压缩机流场瞬态特性的影响[2];杨兴华等利用非结构化网格实现了涡旋压缩机、涡旋膨胀机和涡旋多相泵的二维数值模拟分析[3-6];冯健美等建立了排气过程的准静态三维湍流流动数值模拟计算模型,分析了排气腔和排气管的流场特性[7];刘国平等在三维模型中对比分析了四面体网格、六面体网格和三棱柱网格发现三棱柱网格更为适用[8];肖根福[9]等基于2.5D 网格通过调用Fluent 宏实现了涡旋压缩机动静涡旋盘流场的三维动态模拟分析;王君等利用结构化网格增加了啮合间隙处的网格数量,并以此分析了三维瞬态流场和泄露工况[10-11]。

以上针对涡旋压缩机数值模拟的研究获得了一些结论,但多采用理想气体或空气作为工质,且三维流场模型与实际工况存在差异。因此本文建立了具有轴向间隙和径向间隙的流场分析模型,采用R134a 作为工质,利用计算流体力学软件对动静涡旋盘流场工质气体的瞬态流动进行数值模拟分析,研究其分布规律及形成机理。

1 建立模型

计算流体力学(CFD)本质上就是利用计算机技术求解流体流动的偏微分方程组,因此建立正确合理的几何和物理求解模型是计算流体力学求解的关键步骤,求解模型包括流场几何模型、网格模型和求解算法设置。

1.1 几何模型

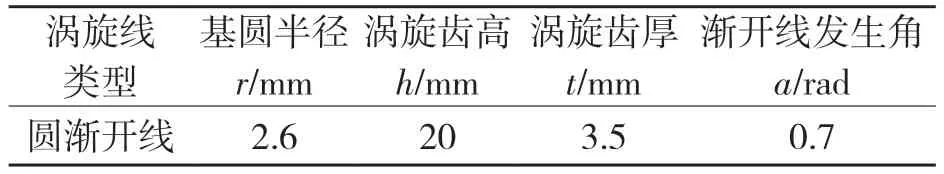

涡旋压缩机工作过程中动涡旋盘作公转平动使得动静涡旋盘之间的容积成周期性变化实现吸气、压缩和排气的连续工作,动静涡旋盘之间的容积位置不固定。某时刻其容积位置的轴向投影如图1 所示。排气腔、压缩腔、进气腔分别对应标号1,2,3。动静涡旋盘涡旋齿的几何参数基本相同,仅在安装时错开180°安装,其涡旋型线参数见表1。

图1 工作腔流场模型Fig.1 Flow field model of working chamber

表1 涡旋型线几何参数Tab.1 Geometric parameters of vortex profile

1.2 网格划分

建立流场三维模型并将其划分为3 部分,即工作腔内流场为流体区域,静涡旋盘与动盘端面形成的间隙区域为静盘轴向间隙区域,动涡旋盘与静盘端面形成的间隙区域为动盘轴向间隙区域,以及排气区域。相邻流体区域之间设置interface 面用于数据传递,如图2 所示。将处理后的三维模型导入至Meshing 模块中。由于动静涡旋盘流场结构的特殊性以及定义动涡旋盘运动的需要,网格划分采用Sweep 扫略方法。由于动涡旋盘运动使网格会发生较大变形,三角形网格相对于四边形网格更适应变形,因此扫略源面网格采用三角形网格,网格类型为棱柱。考虑到涡旋齿高和计算机计算能力,工作腔扫略20 层,动静涡旋盘间隙区扫略1 层的网格布局,网格数量为51 万,啮合径向间隙处为3 层。

图2 流场区域分割Fig.2 Flow field region segmentation

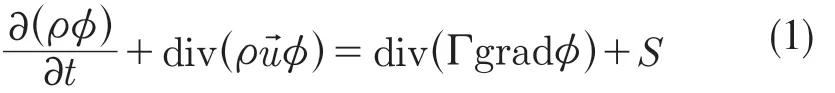

1.3 控制方程

涡旋压缩机动静涡旋盘流场是流动与传热同时进行的,因此其流程控制方程包括反映工质流动过程状态的质量、动量微分方程,还包括描述热力学变化过程的能量守恒和传热方程,使得仿真符合真实工况的物理定律。控制方程、边界条件和初始条件组成一个完整的数学问题,即可进行数值迭代求解。控制方程通用形式为

式中:u——速度;φ——通用变量,可以代表速度、温度等求解变量;Γ——广义扩散项;S——广义源项。

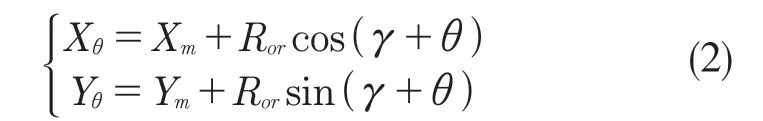

动涡旋盘相对于静涡旋盘作公转平动,动盘在任意主轴转角下的工作位置方程为

对式(2)求导得

式中:ω——主轴转速;Ror——公转半径。

式(3)为动涡旋盘速度在任意时刻的控制方程。

1.4 求解设置

由于动涡旋盘运动将导致网格变形,因此在ANSYS Fluent 中将与动盘运动边界接触的工作腔和静盘间隙区采用Spring smoothing 和2.5D Remeshing 相结合的动网格方法实现网格的变形,动涡旋盘运动根据式(3)采用CG-MOTION 宏编写UDF 控制,网格每个时间步更新一次,实现一次网格变形。

涡旋压缩机工作过程中主轴转速较高,工质流动产生涡流,是典型的非定常流动,因此采用RNGκ-ε模型,标准壁面函数,壁面网格无滑移,采用速度压力耦合算法Coupled 算法进行仿真求解,工质选用R134a。根据某公司的36cc 涡旋压缩机工况设置边界条件,工况参数如表2 所示。

表2 工况参数Tab.2 Operating parameters

2 计算结果及分析

2.1 速度场

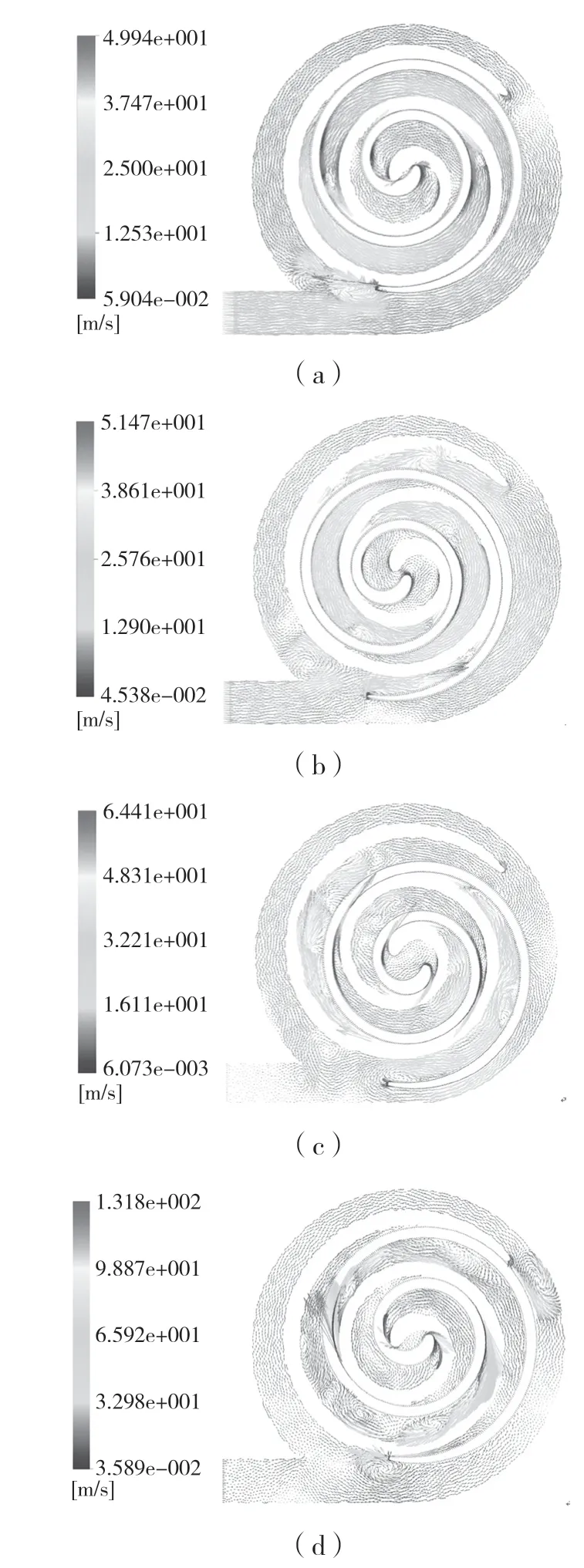

工质由2 个不同的吸气位置进入工作腔,并在动涡旋盘公转平动的带动下完成吸入、压缩和排气的连续工作过程。不同曲轴转角下腔内工质速度分布如图3 所示。由图3 可知,当工质各腔速度分布不均匀,在10~30 m/s 之间,在啮合处速度较大,最高达132 m/s。在吸气附件区域存在旋涡。

图3 不同转角下工作腔速度分布Fig.3 Velocity distribution of working cavity at different angles

啮合处速度变大是由于相邻腔室间存在压差和0.1 mm 的啮合间隙,使得工质由高压腔向低压腔泄露,方向与动涡旋盘运动方向相反,泄露的高速工质扰乱了低压腔速度分布,在腔内形成涡流。同时排气口并不处于一对排气腔的对称中心,导致排气腔与排气口连通面积不一致,也将导致工作腔流动速度分布不同。

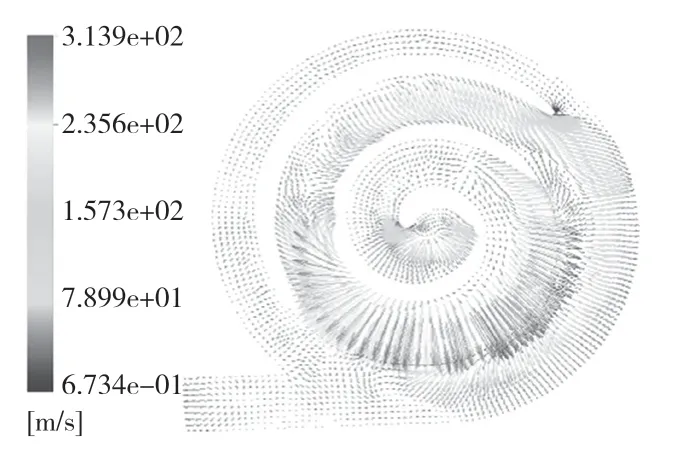

涡旋压缩机动静涡旋盘之间存在轴向间隙,因此压缩过程中还存在径向泄露,如图4 所示。径向泄露速度方向与涡旋齿垂直,最高达314 m/s,并随压差不断变化。同时,由于相邻压缩腔之间存在压差使得径向泄露速度发生偏转,并且高压腔泄露至低压腔的工作将对低压腔速度产生横向扰动。由于工作过程中各压缩腔之间存在泄漏,因此各月牙形压缩腔内的质量是变化的,涡旋压缩机压缩过程是一个各腔质量不断变化的过程。

图4 径向泄露Fig.4 Radial leakage

2.2 压力场

工作腔不同转角时工质的压力场分布如图5所示。由图可知,工质气体由进气腔被压缩至中心排气腔的过程中压力逐渐升高,在排气腔时压力达到最大压力值,并且各腔室压力呈中心对称分布,这与涡旋压缩机实际工作过程相一致。工质的吸气、压缩和排气过程是连续的,越靠近中心处体积越小压力越高。啮合点两侧区域的间隙是现渐缩后渐扩的,随着动涡旋盘的运动,移动的啮合点两侧腔室的压差不断变化,越靠近中心压差越大,压差导致工质从啮合间隙由高压腔流向低压腔。动静涡旋盘之间的啮合间隙的细长流道可以看做喷管,当工质由高压腔向低压腔泄露时带走大量工质,使得啮合间隙处出现局部低压区域。

图5 不同转角下工作腔压力分布Fig.5 Pressure distribution of working chamber at different angles

2.3 温度场

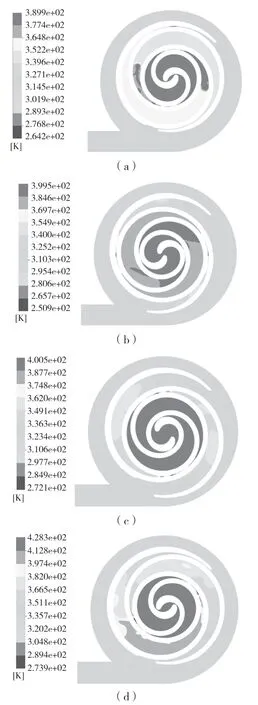

不同主轴转角下工作腔温度场分布如图6 所示。可以看出,在压缩过程中,工作腔工质的温度随着工质压力的升高而增大。动静涡旋盘流场工作腔的温度场整体分布呈中心对称,越靠近中心腔温度越高。同一腔室的温度呈不均匀分布,造成这种分布的原因有:(1)相邻工作腔之间存在压差,高压腔向低压腔泄露高热量工质扰乱流场分布;(2)动涡旋盘边界相对静涡旋盘运动,其中泄露是主要原因。由于存在泄露和回流,因此工作腔热量不断累积,导致温度不断升高,可以推断直到涡旋压缩机运行平稳与外界达到热平衡,温度将趋于一稳定值。动静涡旋盘流场各腔室压力分布几乎平均,而温度分布不平均,可知泄露相较于压力对温度的影响更大,这是由热传导速度低于压力传递速度引起的。

图6 不同转角下工作腔温度分布Fig.6 Temperature distribution of working chamber at different angles

3 结论

建立了带有轴向和径向间隙的与实际工况相符的涡旋压缩机动静涡旋盘流场三维模型,通过CFD 仿真软件以R134a 为工质进行计算得到了流场速度、压力和温度的分布规律,即越靠近中心腔,工作腔的压力和温度越高,反之越低。同时分析了速度、温度和压力分布不均匀的原因。工作腔压力整体呈中心对称分布,月牙形工作腔压力基本相同。由于存在压差导致工质由高压腔向低压腔泄露,工质泄露方向与动涡旋盘运动方向相反。速度分布不对称且不均匀,各腔平均速度较低,腔内和齿尾存在一定的涡流现象。月牙形工作腔温度分布不均匀,由涡旋中心到齿尾端逐渐降低。由于泄露的存在,高压腔与低压腔之间通过泄露工质传热,使得低压腔靠近高压腔区域的温度高于中心位置。泄露是引起涡旋压缩机动静涡旋盘流场各月牙腔速度场、压力场和温度场分布不均匀的主要原因,且对温度和速度场的影响相较于压力场更大。涡旋盘啮合位置和涡旋齿两侧存在温差,受泄露影响单个压缩腔即接受高压腔的传热,同时又向低压腔传热。