基于拓扑优化的FSC 镂空链轮设计

孔云飞,吴华伟,苏文杭,陈哲

(1.441053 湖北省 襄阳市 湖北文理学院 纯电动汽车动力系统设计与测试湖北省重点实验室;2.441053 湖北省 襄阳市 湖北文理学院 汽车与交通工程学院)

0 引言

中国大学生方程式汽车大赛简称FSC,参赛车队都被要求在一年内设计和制造一辆符合竞赛规则和竞赛制造标准的赛车。

自2010 年第一届赛事以来,众多车队采取的传动方式多为链传动和齿轮传动,目前参赛车队考虑到赛车追求成本性价比和轻量化,在满足传动系统所需稳定性和传动效率下选择更易调节安装、成本较低的链传动方式。但链传动易出问题,链传动比过小会导致赛车动力不足,传动比过大导致链条在小齿轮上包角过小,链齿载荷变大,加快齿轮磨损,易出现跳齿与脱链现象;且实心链轮会产生较大转动惯量,不利于链轮结构稳定与结构效率。

近年来,国内外关于FSC 赛车各系统构件调校与轻量化有大量研究。李任任[1]等优化了传动比,换选半轴材料,实现轻量化;王嬿舒[2]等运用RS 和GDO 法增加设计参数点,实现链轮减重孔优化;戴海燕[3]等对链轮肋板数目与减重孔尺寸进行设计与分析达到了轻量化目的;袁守利[4]等运用SIMP 法使车架避免耦合并实现轻量化;兰凤崇[5]等提出对转向节进行拓扑优化设计以提高刚度与模态频率。由以上文献可知,目前国内外对于传动比校核、链轮的二次拓扑优化设计与实车验证较少。为此,本文对传动比大小进行校核,运用拓扑优化对链轮设计进行优化,满足实际工况下实现轻量化结构设计,并进行实车验证。

1 FSC 链轮设计要求及理论分析

1.1 传动比计算分析

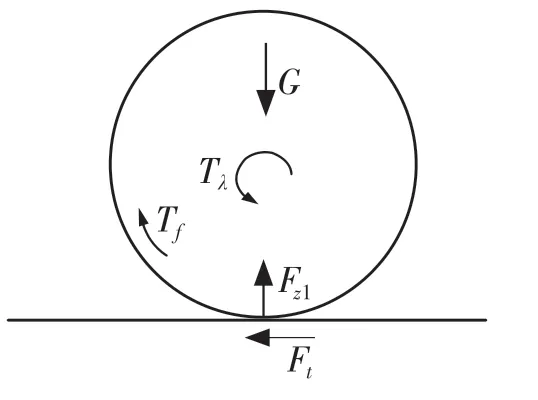

根据大赛要求,赛车需要考虑结构设计合理与成本控制,兼具动力性、燃油经济性、耐久性等。为保证赛车能达到所需的的动力输出,赛车需要有良好的加速度,因此依据赛车轮胎附着极限值可以求出最小传动比值[6]。对赛车轮胎建立简要力学平衡模型进行分析,如图1 所示。图1中:G——车身重力;Tλ——驱动扭矩;Tf——滚动阻力矩;Fs1——地面支持力;Ft——驱动力。

图1 轮胎简要力学平衡示意图Fig.1 Schematic diagram of brief mechanical balance of tire

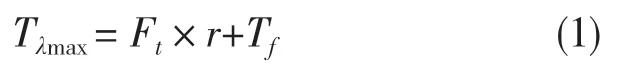

根据图1 得到,驱动轮附着极限为

即驱动扭矩为最大附着力与滚动阻力之和,得:

式中:μ——驱动轮最大摩擦系数1.3;k1——轴荷转移系数,取1.4;r ——轮胎半径,取0.23 m;f ——车轮滚阻系数,取0.018;m——车质量,取290 kg;g——重力系数,取9.8 N/kg。前后轴荷比,取48∶52。

驱动扭矩Tλ与发动机输出扭矩T0的关系为

总传动比i 与各级传动比in之间的关系为

式中:ηT——传动效率,取80%;if——前传动比,取2.11;i0——主减速器传动比;T0——55 N·m。

联立式(2)—式(4),代入已知参数,得到主减速器传动比下限值i0=2.73。

在不考虑其他客观因素的条件下,传动比的增大直接影响着驱动力的增大。当驱动力增加至大于附着力时,地面与车轮的静摩擦力小于动力,车轮会出现滑动,导致功率损耗和油耗增加。查阅相关文献得知[7],附着系数可取为2,对应附着系数得其纵向力为3 000 N。

式中:Ttq——输出扭矩,为47.53 nm;ig——1挡传动比,为5.81;ca——锁紧扭矩比,为0.88;轮胎半径r,为0.23 m;ηT——传动效率,为0.8。

将参数代入式(5)得传动比上限i0max≤3.54 。

据《机械设计手册》[8]拟定Z1为小链轮齿数11,Z2为大链轮齿数39,设计链传动相关参数。

滚子链修正功率:

式中:P0——输入功率,为56 kW;f1——工况系数,为1.4;f2——小链轮齿数系数,为1.8。

计算式(6)得到 Pc=141.12 kW。

拟定中心距

式中:p——链条节距,为15.875 mm。

由式(7)得拟定中心距a0=158.56 mm。

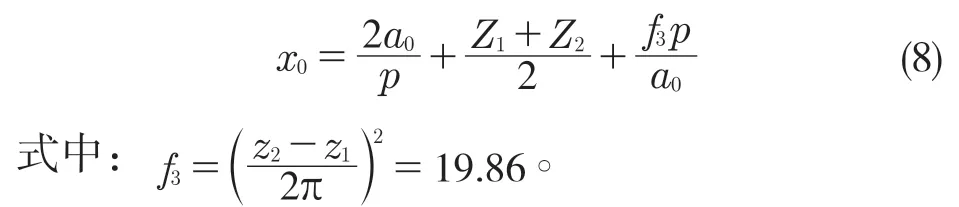

链条节数

由式(8)得 x0=46.96。为避免使用过渡链节,链节数x0取较大偶数48 节。为减少同齿同节啮合次数,大小链轮齿数选奇数,大链轮39 齿,小链轮11 齿可行,确定主减速器传动比为3.54。

1.2 链轮模型搭建

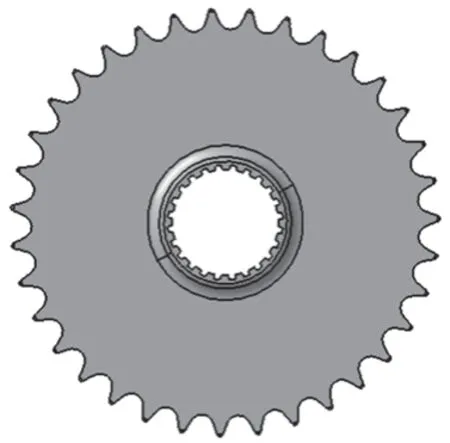

根据传动比设计与链条选型对大小链轮参数进行计算,得到链轮齿数为39 齿,节距为15.875 mm,分度圆直径d=198.44 mm,齿顶圆直径da=205.22 mm,齿厚为6 mm,运用CATIA 搭建模型,建立初始轮坯并生成大小链轮的齿廓齿形见图2。

图2 大小链轮齿廓齿形图Fig.2 Tooth profile drawing of sprockets

2 基于拓扑优化镂空链轮设计

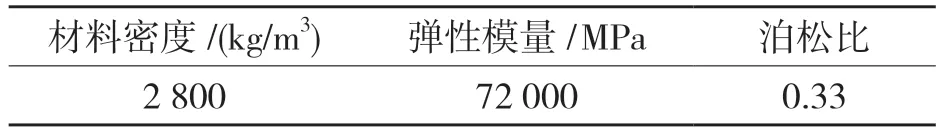

大链轮通过花键安装在驱动桥上,作为从动轮,受到来自链条的紧边张力,为达到所需的强度与轻量化,选择强度高、密度小的7075-T6 航空铝作为材料。根据材料手册可查得相应材料属性,见表1。

表1 大链轮材料属性表Tab.1 Large sprocket material properties

根据前文大链轮齿廓齿形图建立模型,如图3 所示。

图3 优化前大链轮图形Fig.3 Large sprocket graphics before optimization

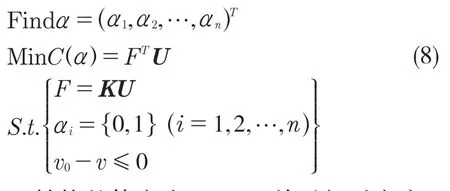

实心的链轮会产生较大的转动惯量,进行镂空设计达到轻量化后的链轮能提高局部结构效率,并维持结构稳定。因此,对大链轮进行结构拓扑优化,把寻求优化结构转化为对给定设计区域寻求优化材料分布,本质上可化为0-1 离散型优化问题,其模型为

式中:α——结构整体密度;αi——单元相对密度;K——系统刚度矩阵;U——结构位移向量;F——结构所受向量力;v0——材料体积;v——拓扑优化后体积最大值;C(α)——结构柔度。

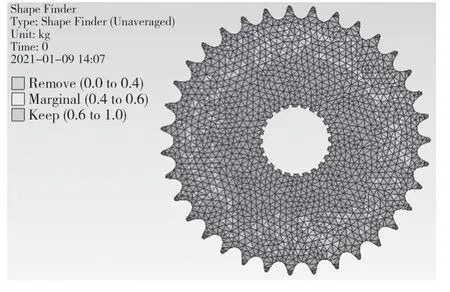

运用ANSYS 的Shape Optimization 对大链轮进行拓扑优化[9],将优化目标设为减重30%,计算结果如图4 所示。对外围浅色区域进行镂空设计,得到初步拓扑优化图5。

图4 初始拓扑优化图Fig.4 Initial topology optimization diagram

图5 初次优化大链轮模型Fig.5 Large sprocket model after initial optimization

由初次拓扑优化结果可看出,初次优化的镂空模型基本符合传统的链轮结构,但链轮材料仍有较多剩余,结构效率利用不够充分,因此对初次优化链轮模型进行静态分析,见图6、图7。

图6 初次优化大链轮形变云图Fig.6 Initial optimization of large sprocket deformation nephogram

图7 初次优化大链轮应力云图Fig.7 Initial optimization of large sprocket stress nephogram

对链轮链条啮合齿施加切向力1 150 N,得到最大形变为0.136 mm,所受最大应力为96.93 MPa,远小于材料极限,证明该链轮模型仍有优化空间。

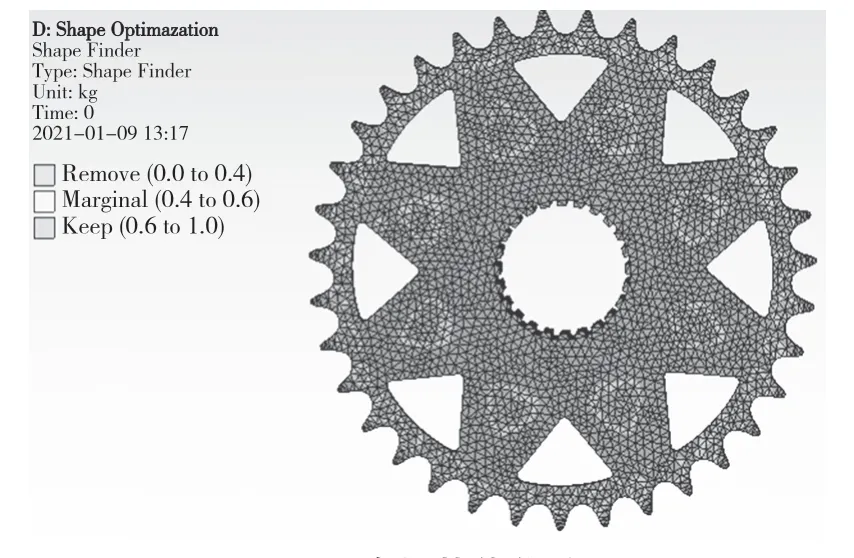

在初次优化模型基础上,本文对链轮考虑运用二次拓扑优化方法。在第1 次拓扑优化设计完成后对模型进行局部第2 次拓扑优化,将优化目标设定为减重20%,得到分析图8,并对浅色区域进行镂空设计。

图8 二次拓扑优化结果Fig.8 Results of quadratic topology optimization

二次拓扑优化法设计后质量由809.7 g 降至427.5 g,减质48.2%,得到最终优化大链轮结构如图9 所示。

图9 二次拓扑优化大链轮模型Fig.9 Quadratic topology optimization of large sprocket model

3 工况校核验证

3.1 传动比校核

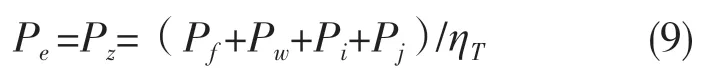

前文传动比的选值为3.54,可通过阻力功率来进行校核检验,赛车跑动过程中受到滚动阻力Pf、空气阻力Pw、坡道阻力Pi和加速阻力Pj等,由此得出发动机输出功率Pe与行驶阻力功率Pz的关系式。

理论发动机输出功率Pe为43.72 kW,小于发动机最大输出功率54 kW,因此传动比3.54 参考值为有效值可用。

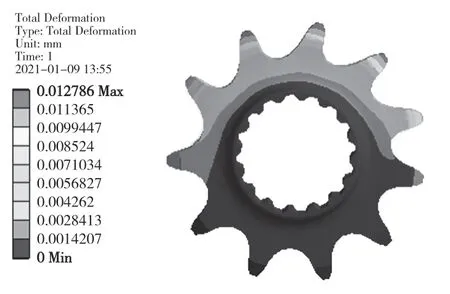

3.2 小链轮紧急制动分析

发动机输出轴直接由小链轮连接安装输出功率,所受力较大,且因为小链轮已经选用11 齿,小链轮包角为148.56°,受力齿数为5,啮合次数比大链轮多,所受冲击大,为保证小链轮稳定可靠,采用40Cr 材料制作,并进行淬火、回火等处理,不对其进行过多优化,只进行一定的安全分析。

在实际比赛中,小链轮的危险工况为紧急制动时承担来自发动机的全部转矩,给小链轮5 个受力齿施加法向力为1 300,1 230,1 100,960,855 N,形变应力见图10、图11。

图10 小链轮形变云图Fig.10 Small sprocket deformation nephogram

图11 小链轮应力云图Fig.11 Small sprocket stress nephogram

由图10、图11 可知,小链轮紧急制动下最大形变量为0.013 m,小于标准0.1 mm,满足设计要求;最大应力为88.704 MPa,小于许用应力523 MPa,因此设计满足实际要求。

3.3 大链轮弹射起步分析

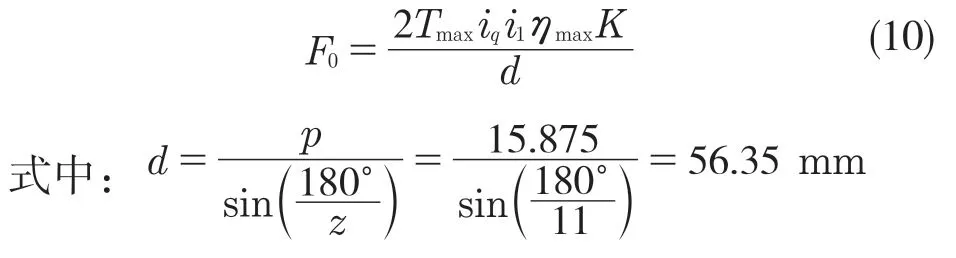

大链轮危险工况为弹射起步时,链条给大链轮施加冲击载荷,起步时,大链轮可视为静止状态,承受来自链条的全部拉力,冲击力最大,由于链轮为旋转体,所以每个齿均会受到循环冲击载荷。大链轮所受紧边张力为

最大输出扭矩Tmax=47.53 nm,初始传动比iq=2.11,1 挡传动比i1=2.75,最大传动效率ηmax=0.95,安全系数K=1.4,分度圆直径d=6.35 mm。

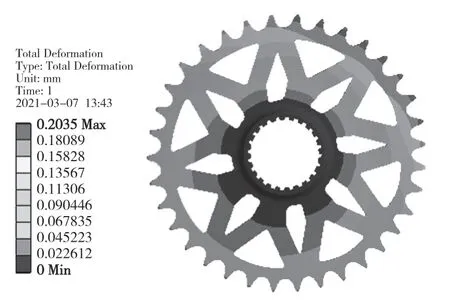

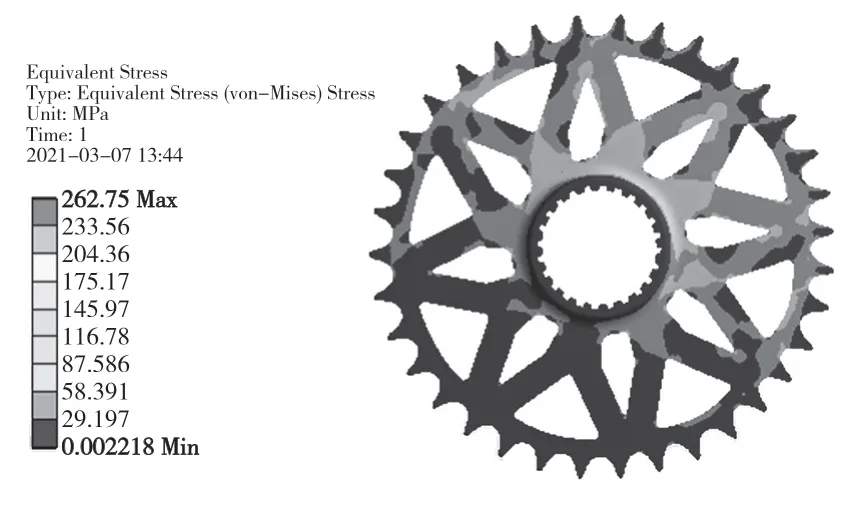

因为大链轮设计为对称结构,且每齿循环遍历冲击,所以只分析3 个链轮齿即可反应链轮极限工况状态。对3 个链轮齿依次施加1 500,1 400,1 300 N 的切向载荷。

由图12、图13 可知,大链轮最大形变0.203 5 mm 小于设计预期0.25 mm,满足设计要求;最大应力262.75 MPa,小于许用应力308 MPa,设计要求满足实际需要。

图12 大链轮形变云图Fig.12 Large sprocket deformation nephogram

图13 大链轮应力云图Fig.13 Large sprocket stress nephogram

3.4 实车物理验证

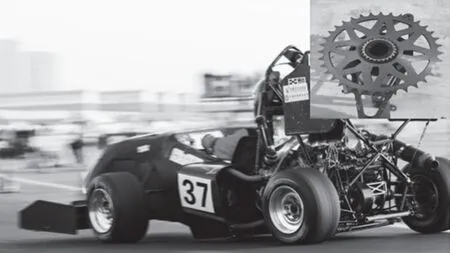

将设计完成的链传动系统安装到整车上,如图14 所示。

图14 搭载镂空设计链轮的赛车Fig.14 A racing car with a hollowed-out sprocket

本赛车于校内实验场地与室外无障碍场地设计装配完成后,安排2 个月时间针对实车的弹射起步、紧急制动等实际工况练习,并进行高速避障、8 字绕环等项目的训练。确认该链轮与传动设计无误后,正式参加了2020 赛季襄阳赛车场高速避障、直线加速、八字绕环,耐久赛等动态项目的测评,测评过程中传动系统未出现任何异常,并顺利完成比赛。大赛结束后,将拆卸下来的大链轮于学校实验室中拆卸并检测,未检测出明显形变与失效,表明该链传动设计优化方式基本达到设计要求。

4 结论

在FSC 赛事链传动系统要求内对传动系零部件进行了参数设定,确定赛车传动比为3.54。提出了使用二次拓扑优化方法,增加了大链轮的结构效率和稳定性,并使得链轮总体减重48.2%。通过ANSYS 对大小链轮的危险工况进行静态分析,并通过2 个月实车检验。结果表明,校核的传动比与链轮轻量化设计符合设计要求。

设计优化后,链传动系统提高了整车动力性、经济性。同时,仿真与实车的验证均证明了设计的可靠性,为FSC 赛车传动调校与轻量化设计研究等奠定了基础。