质子交换膜燃料电池控制器硬件设计及应用

赵同军,马荣泽,纪少波,刘振革,陈忠言,刘飞,李洋,程勇

(1.250061 山东省 济南市 山东大学 能源与动力工程学院;2.250200 山东省 济南市 山东技师学院;3.250014 山东省 济南市 山东氢探新能源科技有限公司)

0 引言

燃料电池电堆价格昂贵,是一个精密的系统,控制异常会影响电堆的运行寿命,甚至损坏电堆。控制系统是维持燃料电池稳定运行的核心,是燃料电池系统各个子系统的中枢,控制各个子系统协同工作以维持燃料电池的稳定运行[1-3]。燃料电池控制器(Fuel cell Control Unit,FCU)通过高速采集、分析以及处理实现电堆工作状态的实时监控,通过高效智能算法对各个子系统进行快速调控,在保证电堆安全的前提下满足功率输出要求。相关研究中,林志铤[4]利用ARM 核心的嵌入式微处理器S3C2410A,基于Linux 嵌入式系统实现了控制与数据显示于一体;李娜[5]等以ATMEGA64 单片机为核心开发了5 kW 的燃料电池控制器,实现了燃料电池系统中鼓风机、气体进出口电磁阀、三通阀的控制;任梦[6]等设计了一种基于Mega 64 单片机为控制核心的5 kW 燃料电池控制器,实现了对燃料电池的氢气供给系统、氧气供给系统及水温控制系统的检测与控制;文泽军[7]等利用树莓派和Arduino 开发了燃料电池控制器,实现了数据采集、数据上传以及远程控制功能;游志宇[8]等设计了一种基于STM32F103 的燃料电池控制器,通过采集电堆的温度、输出电流、输出电压等参数,按照设计的控制策略,实时输出相应控制信号,控制电堆稳定运行。本文基于MC9S12XEP100 单片机开发了一套40 kW 质子交换膜燃料电池(Proton Exchange Membrane Fuel Cell,PEMFC)控制系统,实现了燃料电池空气系统、氢气系统、冷却系统以及功率输出等部件的运行控制。通过试验验证了系统的功能满足使用要求。

1 控制系统整体结构分析

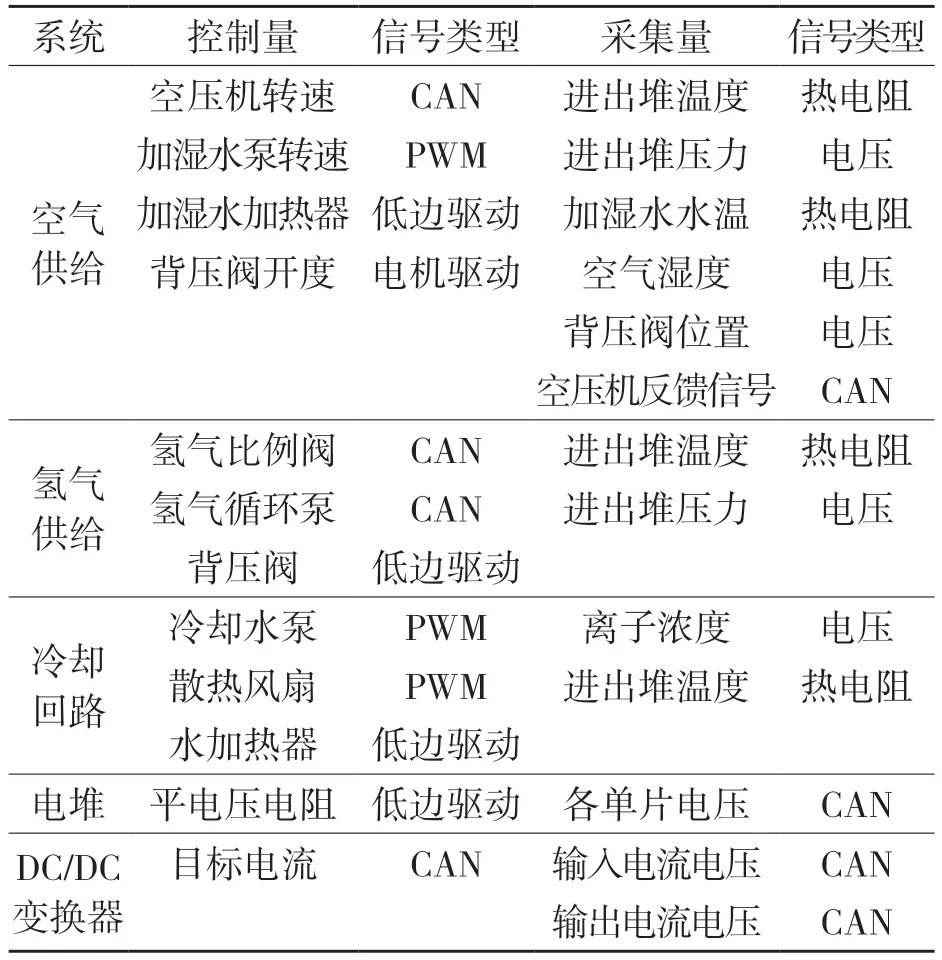

燃料电池控制器用于控制氢气路、空气路、冷却回路及功率输出模块的运行,同时进行实时的故障诊断。燃料电池控制器还肩负着与上位机进行通讯的任务,将燃料电池的运行状态实时传递给上位机,并运行上位机所发出的指令。对研究用燃料电池控制系统中的输入及输出信号进行汇总如表1 所示。

表1 燃料电池控制系统中的输入及输出信号汇总Tab.1 Input and output signals in PEMFC control system

2 硬件设计

2.1 单片机选型

单片机(Micro Controller Unit,MCU)是控制器的核心,燃料电池控制系统中的信号采集、数据计算、信号处理等全部通过MCU 完成。进行MCU 选型时,应根据燃料电池系统所要实现的功能来选择MCU 的型号。在选择MCU 的型号时,需要通过功能性、可靠性、开发性来进行[9]。本文选用MC9S12XEP100 作为主控芯片。

MC9S12XEP100 基于S12CPU 内核,总线频率可达50 MHz,集成了可以两倍CPU 主频运行的XGATE 协处理器[10],提高了系统的运算速度,降低了系统响应时间。XGATE 处理器专门用来处理中断和I/O 端口,能够有效避免中断程序和主程序之间的冲突,提高系统的可靠性。MC9S12XEP100 相较于32 位单片机开发工具多,开发难度低,能够有效缩短项目开发周期,减少开发成本。

2.2 电源电路

本系统中共有3 个电源电路,分别为供电电路、内部5 V 供电电路以及外部5 V 供电电路。供电电路将电源进行稳压等处理后为内部及外部5 V 供电电路、电机驱动、高低边驱动、PWM 驱动芯片等供电。内部5 V 供电电路为单片机及控制器内部需要5 V 供电的电路进行供电,外部5 V电路为控制器外部需要5 V 的其它设备及传感器进行供电。

2.2.1 24 V 电源供电电路

图1为电源供电电路。D1为瞬态抑制二极管,其工作电压为10~48 V,在电路收到大功率的浪涌冲击时,可以将两级间的电压箝位于一个预定值,对电路中的元器件起到保护作用。Q1 为P型MOS 管,其工作温度最高可达175 ℃,起到防反接的作用。L1 为共模电感,用于抑制电路中产生的电磁波向外辐射,降低电磁干扰。

图1 24 V 电源供电电路Fig.1 24 V power supply circuit

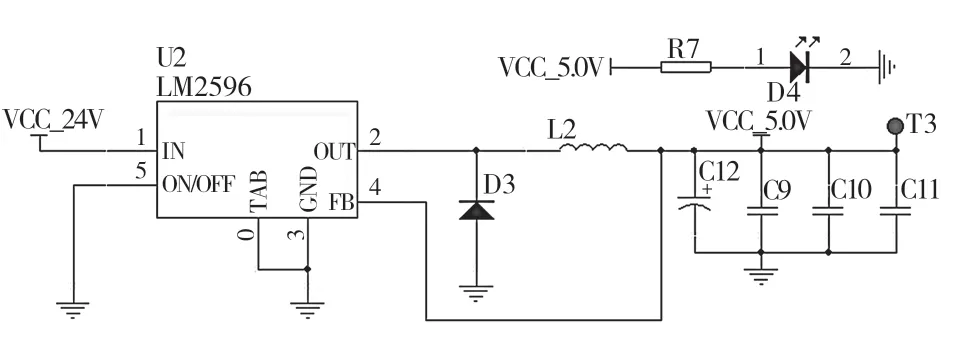

2.2.2 内部5 V 供电电路

内部5 V 供电电路如图2 所示。使用降压型开关稳压器LM2596 为控制器内部进行供电,该芯片最高可承受40 V 的输入电压,并产生3 A的输出电流。D3 为肖特基整流二极管,耐压30 V,耐流5 A。当电路断电时,电感L2 中储存的电能通过该二极管进行放电。电感L2 及电容C9,C10,C11,C12 用来提高电源输出的稳定性。

图2 内部5 V 电源电路Fig.2 Internal 5 V power supply circuit

2.2.3 外部5 V 供电电路

外部5 V 供电电路如图3 所示。选用的电源芯片为TPS7A41,该芯片最高可承受50 V 的连续或瞬态输入电压,同时可在短时间内对电压瞬变进行快速调节,该芯片还具有内部热关断及电流限制功能,在异常情况下可以对电路进行有效保护。

图3 外部器件用5 V 供电电路Fig.3 External 5 V power supply circuit

2.3 可配置多功能模拟信号采集电路

图4 为可配置多功能信号采集电路,通过TEMP_CH0_CFG_0 和TEMP_CH0_CFG_1 控 制MOS 管Q2(P 沟道)及Q3(N 沟道)进行采集模式的选择。当TEMP_CH0_CFG_0 拉低时,Q2导通,电压上拉起作用,R14 和R15 一起组成上拉电阻,用于热敏温度采集;当TEMP_CH0_CFG_1 拉高时,Q19 导通,R14 作为采样电阻,用于电流采集,R14 封装较大,可以承受较高的电流通过。当TEMP_CH0_CFG_0 上拉和TEMP_CH0_CFG_1 下拉时,电阻模式和电流模式均不起作用,此电路可以直接采集电压信号。TEMP_CH0_FB 引脚为故障诊断引脚,故障诊断都是通过AD 引脚采集电压值,根据电压不同判断故障原因。此电路中C16、C17 及R11 起阻容滤波的作用。

图4 可配置多功能信号采集电路Fig.4 Configurable multifunctional signal acquisition circuit

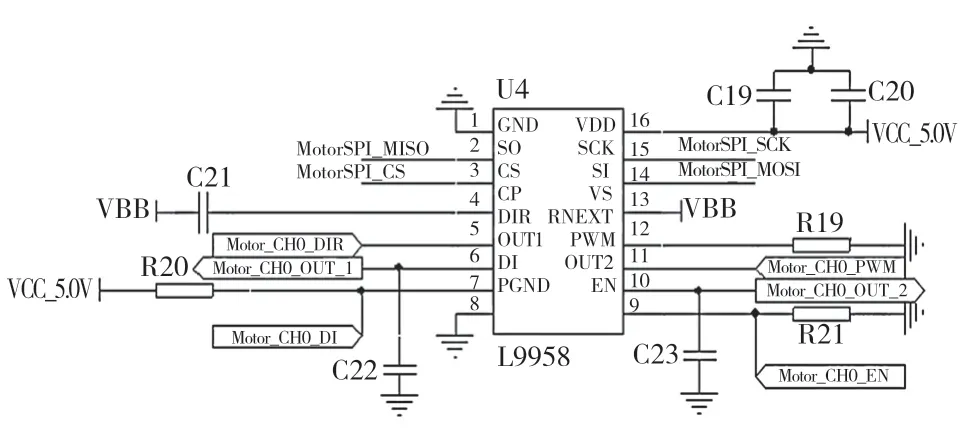

2.4 空气侧背压阀电机驱动电路

空气侧背压阀电机驱动电路采用桥式电机驱动芯片L9958。L9958 工作电压4.0~28.0 V,工作频率高达20 kHz。该芯片可以通过16 位SPI通讯进行输入电流的调制(2.5~8.6A)以及短路及过温的故障诊断。同时,可通过SPI 设置热警告位,当温度超过设置温度时,会自动对电流的限制阈值进行降低。L9958 电机驱动芯片内部集成了续流二极管,减少了此芯片的外围扩展电路,使得此芯片的使用极其简单。图5 为电机驱动电路。只有当L9958 的使能引脚EN 为高电平、DI为低电平时才可以使能芯片,单片机PWM 引脚输出脉宽可调的PWM 信号调节转速,通过拉高或拉低DIR 引脚来控制直流电机转动方向。

图5 电机驱动电路Fig.5 Motor drive circuit

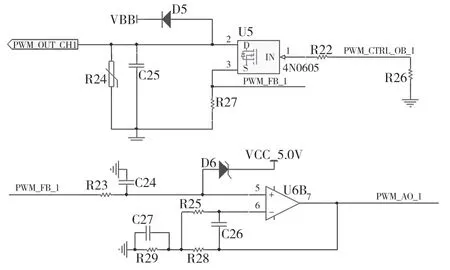

2.5 PWM 输出电路

图6 为PWM 输出电路,左边的是PWM 输出端,芯片U5 是4N0605 型N 沟道MOS 管,最高可承受60 V 电压及90A 的电流。在PWM 输出电路中,通过MOS 管和续流二极管D5 组成低边驱动,当拉高PWM_CTRL_OB_2 引脚时,MOS 管导通。压敏电阻R24 和电容C25 可以对MOS 管进行过压保护;通过大功率采样电阻R27对驱动电流进行采样,以便通过程序设置对MOS管进行过流保护。右侧是过流保护的运放电路,运放电路放大倍数通过R28 和R29 进行配置。

图6 PWM 输出电路Fig.6 PWM output circuit

2.6 低边驱动电路

低边驱动电路如图7 所示,采用的芯片为TLE8102SG 芯片。TLE8102SG 芯片提供嵌入式保护功能,包括过载和过温保护。芯片正常工作的温度范围为-40~150 ℃,每个通道的专用温度传感器检测其通道的温度是否超过超温停机阈值,如果通道温度超过超温停机阈值,则立即关闭过热通道以防止损坏。芯片配备了基于8 位串行外围接口(SPI)的诊断和控制接口,可通过SPI通讯进行过流、过压保护的设置,以及进行故障的诊断。此外,该芯片每个通道都具有电流反馈功能。图中D7 及D8 为瞬态二极管,当两极受到反向瞬态高能量冲击时,它能以10-12秒量级的速度将两极间的高阻抗变为低阻抗,吸收高达数千瓦的浪涌功率,使两极间的电压箝位于一个预定值,有效地保护电子线路中的精密元器件免受各种浪涌脉冲的损坏。

图7 低边驱动电路Fig.7 Low side drive circuit

2.7 CAN 通讯电路

本系统中选用的CAN 总线驱动器芯片为TJA1040,最高数据传输速率可达1 Mb/s,对于电磁干扰具有良好的承受能力。TJA1040 功耗极低,工作电流仅为5~50 mA,处于待机模式时,输入电流仅为10 uA 且待机时可通过总线进行唤醒[11]。同时,TJA1040 具有无源特性,当从总线断电时,其对总线的反向电流为0。CAN 通讯电路如图8 所示。

图8 CAN 通讯电路Fig.8 CAN circuit

根据以上设计方案,设计制作质子交换膜燃料电池控制器,如图9 所示。

图9 控制器实物图Fig.9 Physical drawing of controller

3 试验测试

3.1 试验台布局

搭建了40 kW 燃料电池的试验台,包括空气系统、氢气系统、冷却系统、控制系统、电子负载及功率测试仪等部分,试验台示意图如图10所示。其中,空气系统包括空滤器、空压机、中冷器、加湿器、背压阀及相关的管路等部分;氢气系统包括氢源、泄压阀、比例阀、电动氢气循环泵、排氢阀及相应管路等部分。冷却系统包括换热器、冷却风扇、冷却水泵、去离子装置及相应管路等部分。在空气系统、氢气系统及冷却系统都安装了相应的传感器实现温度、压力、湿度等参数的测试。燃料电池的输出通过功率测试仪进行测试分析。

图10 试验台示意图Fig.10 Schematic diagram of test device

3.2 PEMFC 整体运行特性测试分析

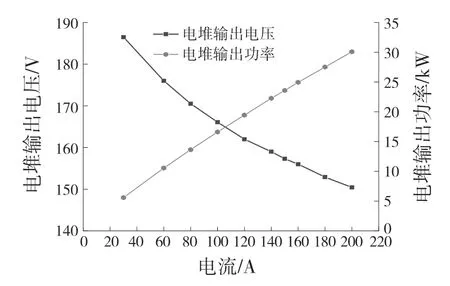

3.2.1 电堆输出特性

试验过程中燃料电池电堆的输出电流范围为30~200 A,设置了10 个不同输出电流工况点。电堆输出功率及电压随输出电流的变化曲线如图11 所示,由图可见,随电堆的输出电压从186.5 V降至150.4 V,电堆的输出功率从5 kW 左右递增至30 kW。随着电堆输出电流的增加,电堆输出电压降低,由于输出电压降低的幅度低于电流增加的幅度,故电堆功率呈增加的趋势。

图11 电堆各工况点数据Fig.11 Reactor at each operating point

3.2.2 单片电池电压特性

图12 为稳态运行时各工况点的单体电池电压曲线。由图12 可见,当电堆输出电流在0~30 A 时,燃料电池的单体电池电压下降较快,此时燃料电池工作在活化极化区间;输出电流在30~200 A 时,极化曲线线性良好,说明此时燃料电池工作在欧姆极化区。所以在整个测试的过程中,燃料电池一直运行在活化极化与欧姆极化区。同时,当电堆的输出电流小于120 A 时,单体电池电压维持在0.7 V 以上;当电堆的输出电流为200 A 时,单体电池电压仍能达到0.65 V。这表明试验过程中控制器控制合理,使得电堆效率处于较高水平。

图12 单体电池各工况点数据Fig.12 Single battery at each operating point

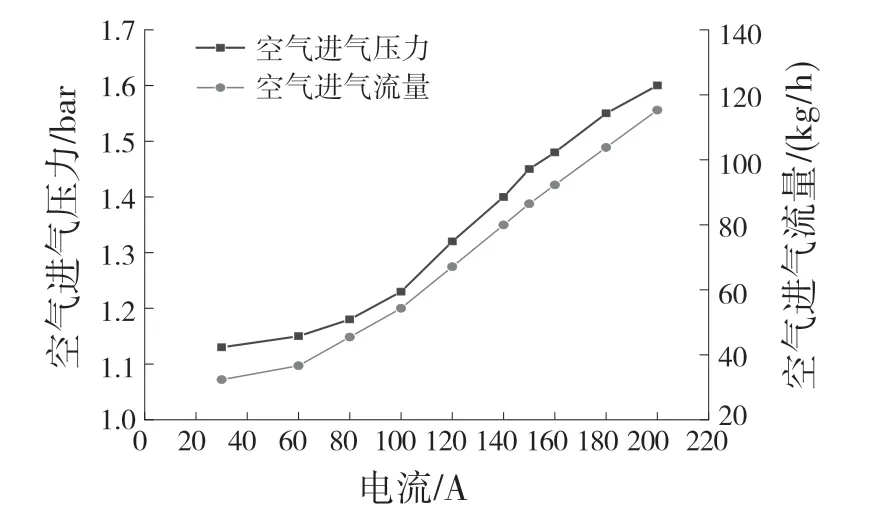

3.2.3 空气进气压力

图13 为试验过程中各个工况点的电堆输出电流、空气进气压力与空气进气流量的对比曲线。由图可见,随电堆输出电流的增加,空气侧压力增大。这是由于电堆要产生更大的电流,需要增加空气流量[12-13],导致进气压力也呈增加的趋势。

图13 空气进气压力及流量各工况点数据Fig.13 Air inlet pressure and flow at each operating point

3.2.4 氢气空气侧压差

燃料电池的质子交换膜厚度较低,为了不损害质子交换膜,氢气、空气侧的压差最大不能超过0.5 bar[14]。在电池动态加载过程中,首先要保证空气及氢气压力平稳变化,其次要保证氢气侧压力能够对空气侧压力进行实时跟随,防止出现因为气体供给压力不稳定导致燃料电池单电池浓差极化的问题及质子交换膜破裂损坏燃料电池电堆[15-16]。图14 为测试过程中各工况点空气与氢气进气压力曲线。由图可见,在整个测试过程中,空气压力与氢气压力能够保持同步平稳变化,并且氢气压力能够很好地跟随空气压力的变化。

图14 空气与氢气进气压力各工况点数据Fig.14 Air and hydrogen inlet pressure at each operating point

4 结论

(1)根据研究用燃料电池的特点设计了燃料电池控制器的硬件电路,能够实现燃料电池各传感器信号采集及执行器的运行控制功能;

(2)搭建燃料电池试验台,对开发的控制器进行试验验证,电堆电压以及单体电池电压的测试结果表明,在测试工况范围内电堆运行状况良好,电堆效率始终维持较高水平;

(3)空气侧、氢气侧的流量及压力监控结果表明,开发的控制器有效地控制供气系统各执行器的运行,满足各工况下的供气需求,保障电堆的安全运行。