某轻型卡车车架有限元分析

王伟,王孟琴

(200093 上海市 上海理工大学 机械工程学院)

0 引言

作为汽车重要的组成部分之一,车架不仅要承担汽车内各总成、车身以及货物的重量,还要承受来自其他部件的各种力和力矩。为保证汽车的安全稳定性,车架必须要有足够的强度和刚度。对于卡车,其承受的重量以及来自外部力的作用更大,因此对强度和刚度有着更高的要求[1-2]。

随着近几年有限元分析技术的广泛应用,在车架的结构设计以及结构优化方面有着巨大的助力[3]。沈瞳[4]等人基于SolidWorks 及CATIA 对某中型车架在几种不同工况下做了ANSYS分析,为车架的设计提供了参考;李兴昌[5]对车架进行振动分析及优化,完成了车架的模型设计、论证,有限元分析及优化一整套流程。

本文以某轻型卡车车架为对象,利用三维建模软件CATIA 进行车架建模,基于HyperWorks对车架在满载工况、满载弯扭工况、紧急制动工况、紧急转弯工况下进行静力学分析,判断车架是否能满足强度及刚度的要求,同时对车架进行模态分析,确定车架的振动频率,为车架优化设计提供参考。

1 车架结构参数与材料

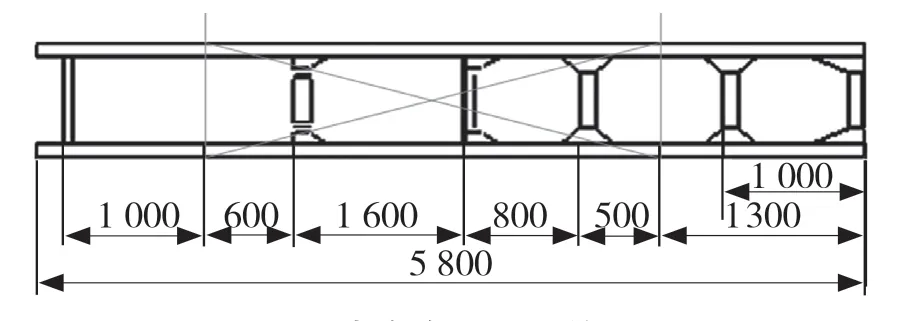

首先在三维建模软件CATIA 中建模,主要参数为纵梁总长5 800 mm,轴距3 500 mm,梁厚度7 mm,以及各横梁之间的距离大小。车架的详细尺寸参数如图1 所示。

图1 卡车车架结构简图Fig.1 Structure diagram of truck frame

该车架所使用材料为16Mn,其材料属性见表1。

表1 材料属性Tab.1 Material properties

2 有限元模型的建立

2.1 几何模型的建立与导入

卡车车架模型的建立比较复杂,因此在确保分析结果准确的基础上,忽略一些不必要的结构以简化计算。

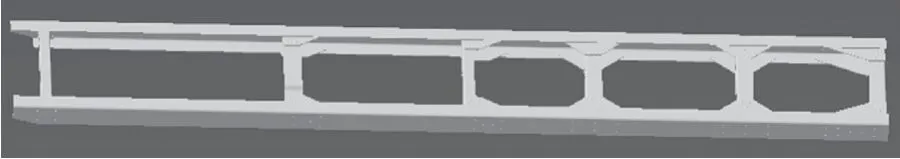

本文选取的车架为边梁式车架,主要由左右2 根纵梁和6 根横梁构成,分别为前梁、元宝梁、中后梁。采用铆接的方式对车架进行连接,利用三维建模软件CATIA 对车架进行建模,再导入HyperWorks 进行网格划分和仿真分析。但在此之前,需要将CATIA 中的车架模型转为.stp 格式,以保证软件能够正确识别已建好的3D车架模型。所建三维模型如图2 所示。

图2 车架的三维模型Fig.2 A three-dimensional model of the frame

2.2 网格划分

将上一步获取的.stp 格式文件导入到HyperMesh 中。对结构进行简单的几何清理,去除部分对结构强度影响不大的小孔,避免应力集中现象。由于车架整体使用冷轧钢板。厚度均匀为7 mm,属于钣金类零件,可对其进行中面抽取,之后使用二维壳单元进行网格划分。

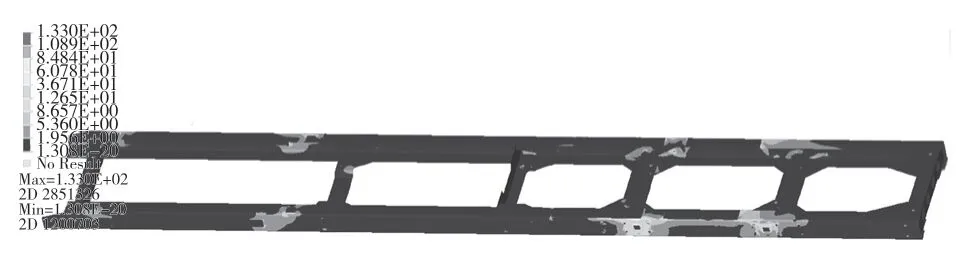

在进行网格划分时,需要控制网格的数量与尺寸,数量过多以及尺寸过小会使求解器在求解时效率低下,时间成本大。之后确认已画网格的质量,质量不好的网格会直接影响到求解结果的准确性。网格划分后,整个车架被划分为726 762 个单元,731 433 个节点,网格为3 mm。网格划分图如图3 所示。

图3 网格划分图Fig.3 Meshing diagram

3 静力学分析

3.1 静力学基础

在固定载荷下,对车架进行静力学分析,主要目的是得出此车架的位移量和应力大小等参数,从而来校核车架的强度及刚度,满足实际工作的需要。

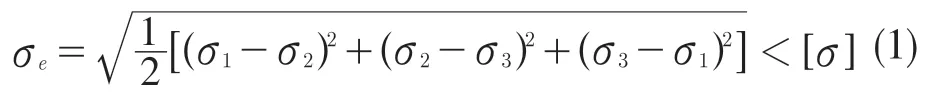

考虑到本文选取的工况中有弯扭组合变形,同时要保证其结果更加接近实际情况,所以选择第四强度理论作为结构发生破坏的准则,其破坏条件为

式中:σe——等效应力;σ1——第一主应力;σ2——第二主应力;σ3——第三主应力;[σ]——材料的许用应力。

3.2 基本载荷及运行工况的选取确定

汽车行驶过程中,受到各种不同载荷的影响,车架在各种复杂载荷下会发生弯曲、扭转及其组合变形的情况,这就需要车架有很好的强度和刚度,以保证行车的安全性。

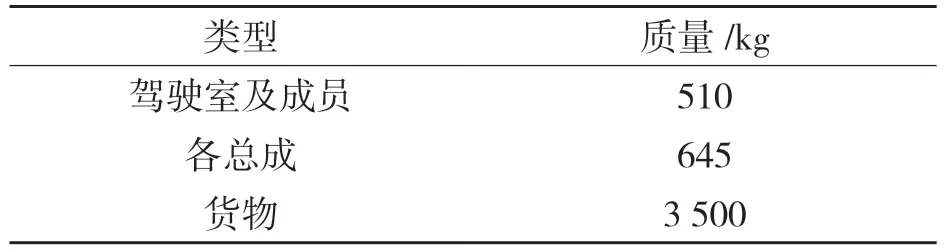

保证静力学分析的准确性就必须要确定车架的基本载荷。本文的研究对象某轻型卡车车架,承受的基本载荷为:驾驶室及成员总重,各总成重量,满载时货物总重,详细数据见表2。

表2 车架所受基本载荷Tab.2 Basic load on frame

施加基本载荷时,可以将各载荷看作集中力或质量点,再施加到车架上。由于本文的静力学分析中存在惯性载荷,所以将以质量点的形式施加基本载荷,这样再进行分析时可以直接对车架施加加速度,其等效于施加惯性载荷。

根据长期的实践总结,本文将从满载弯曲、满载弯扭、紧急制动、紧急转弯这4 个主要的运行工况[6]对车架进行静力学分析。若车架在这4种工况下都能够表现出令人满意的性能,即车架的强度和刚度满足要求。

3.3 各工况下的静力分析

确定了车架的基本载荷以及选择了满载、满载弯扭、紧急制动、紧急转弯4 种典型工况,在进行分析时还应包含3 个主要方面:对模型的约束进行确定、车架所受载荷的施加以及最后对仿真结果的分析。在HyperWorks 中可以通过其求解器模块得到车架在不同工况下受载后的应力和位移云图,以便对其强度和刚度进行更加准确的评估。

为了在约束描述时更加简洁,以X 方向作为车架的纵向,Y 方向作为车架的垂直方向,Z 方向作为车架的横向,对车架模型建立坐标系。

对车架实施约束时,需要符合实际情况,主要是对4 个车轮上的平动自由度进行规定,故在下面4 个工况中,出现约束仅指的是车轮上X,Y,Z 方向上的平动自由度。

3.3.1 满载工况

对车架进行如下所述的约束:对左右前轮在X,Y 方向进行约束。同时额外对右前轮的Z 方向施加约束;将右后轮在Y,Z 方向进行约束,对于左后轮仅对其Y 方向进行约束。

车辆在满载行驶时,车架受载荷作用会在垂直方向上产生震动,因此需要考虑动载系数的影响,而动载系数的选取主要与车辆行驶状态、路面状况以及车架的刚度相关。常根据经验选取动载系数,本文中选取动载系数为2.3。

图4 为汽车在满载工况时车架的应力云图。从图中可以看出,应力最大点出现在与第4 横梁相近的左右纵梁上,最大应力值为55.84 MPa,安全系数为6.17,车架材料的屈服强度为345 MPa。从安全系数可以看出车架的强度足够,强度冗余很大。此处应力较大是因为车辆满载时货物及车厢质量大。此外,在接近第2 横梁处的纵梁上的应力也较大,这是因为动力总成安装在此位置。从整体数值上看应力较小,主要原因是板材的厚度较大。从车架优化的角度考虑,可以适当减小板材的厚度,提高车架的轻量化水平。

图4 满载工况下车架的应力云图Fig.4 Stress nephogram of frame under full load condition

从图5 可以看出,车架的最大变形位移约0.18 mm。造成车架变形如此小的原因主要是板材的厚度较厚为7 mm,且选用的车架纵梁截面为槽型,在纵梁方向上不易发生弯曲,说明车架的刚度很大。最大位移位置为第3 根横梁上,在此处发生最大位移主要是因为第2 横梁即元宝梁,直接采用钢板冲压而成,截面呈薄板形,相较于其他槽型或工字型截面横梁,更易产生位移。考虑到位移量非常小,故认为车辆刚度余量大,满足使用要求。

图5 满载工况下车架的位移云图Fig.5 Frame displacement cloud diagram under full load condition

3.3.2 满载弯扭工况

在满载弯扭工况下,汽车车架会发生弯扭组合变形。对此种工况下的车架约束如下:对左前轮X 方向上进行约束,并对其Y 方向上向上施加1.3 mm 的强制位移。对右前轮X,Y,Z 三个方向进行约束,仅仅约束左后轮Y 方向,同时对右后轮Z 方向进行约束,并且对其Y 方向上施加1.3 mm 的强制位移。对于处于弯扭工况的汽车来说,车速一般较低,因此其动载系数较小,本文在此工况下取动载系数为1.2。

从图6 中可以看出,最大应力出现在车架纵梁上,为255.7 MPa。根据车架材料的屈服强度可知安全系数为1.35,可以看出车架的强度是满足设计要求的。最大应力产生的位置为未强制位移的右前轮、左后轮上方板簧座与车架连接的部位。从图7 可以看出,较大变形主要发生在车架左纵梁前端以及右纵梁的中部,最大变形为1.6 mm,相较于车架的整体尺寸,变形是非常微小的,即车架的刚度满足要求。对比满载工况可以看出,在弯扭组合变形下,车架承受较大压力,且在两种组合变形下是以扭转变形为主的。

图7 满载弯扭工况下车架的位移云图Fig.7 Frame displacement cloud diagram under full load bending and torsion condition

3.3.3 紧急制动工况

在紧急制动时,汽车会受到与运动方向相反力的作用,这样会导致车架纵向产生一定变形。现对此种工况下的车架进行约束:约束左前轮X,Y 两个方向;约束右前轮X,Y,Z 三个方向;约束左后轮Y 方向;约束右后轮Y,Z 方向。在紧急制动时取制动减速度0.3 g,动载系数1.2。

由图8 可知,最大应力为59.14 MPa,安全系数为5.83,车架强度满足设计要求,且其强度余量大。从图9 可以看出,最大变形发生在第3 根横梁上,最大变形位移约0.19 mm,即车架的刚度满足要求。与满载弯曲工况相比,在紧急制动时惯性力的作用下,最大应力和最大位移都有增大,但增加幅度很小。且产生位置相近。

图8 紧急制动工况下车架的应力云图Fig.8 Stress nephogram of the frame under emergency braking condition

图9 紧急制动工况下车架的位移云图Fig.9 Frame displacement cloud diagram under emergency braking condition

3.3.4 紧急转弯工况

在紧急转弯时,车架会受到侧向的离心力,载荷自重以及纵向的减速度作用同时也会降低速度。现对此种工况下的车架进行约束:对左前轮X,Y 方向,右前轮X,Y,Z 方向,左后轮及右后轮Y 方向上进行约束。并施加为0.2g 的横向离心加速度,以及0.2g 的纵向减速度,动载系数取1.4。

从图10 中可以看出,车架的最大应力为133 MPa。根据材料的屈服强度可知,安全系数为2.59,最大应力位置在第5 横梁与左右两端纵梁的交接位置,可认为在紧急转弯时此处承受较大的应力。但从应力数值上看,车架在紧急转弯的工况下,车架的强度满足要求。从图11 中可看出,车架的最大变形位移为0.33 mm,变形位置主要在左右纵梁的中后段,变形位移量依然很小,即车架的刚度很大,能够满足设计要求。

图10 紧急转弯工况下车架的应力云图Fig.10 Stress nephogram of the frame under emergency turning condition

图11 紧急转弯工况下车架的位移云图Fig.11 Frame displacement cloud diagram under emergency turning condition

3.3.5 各工况总结

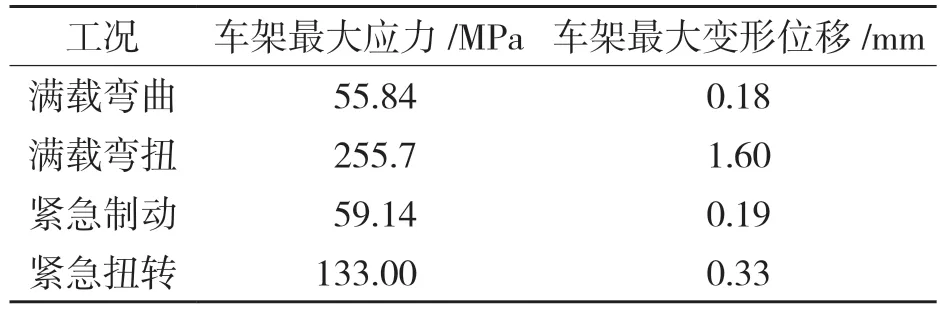

根据上文4 工况下车架的最大应力、最大变形位移仿真结果,总结如表3 所示。

表3 各工况下最大应力和位移Fig.3 Maximum stress and displacement under various working conditions

从表3 可以看出,车架最大应力与最大位移都在满载弯扭工况下产生,即在这种工况下,车架承受的压力最大,但二者数值上都很小。从轻量化的角度分析,可以适当减小车架纵梁钢板厚度,降低质量。

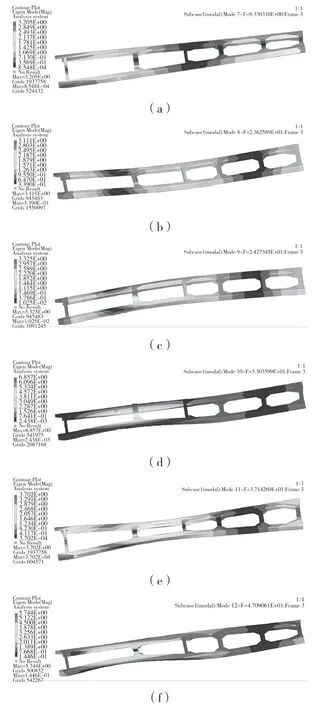

4 车架模态分析

为了得到结构的固有频率以及模态振型图,对车架进行模态分析[7]。在自由模态下,车架的模态分析结果受到自身结构的影响,与载荷和约束无关。由于前6 阶模态分析结果无实际意义,故对前6 阶模态不进行考虑,只对7~12阶的模态分析结果。将变形放大50 倍的结果如图12 所示。

根据图12 的模态振型图,可得到7~12 阶的固有频率如表4 所示。

表4 卡车车架7~12 阶固有频率Tab.4 7~12 natural frequency of truck frame

图12 卡车车架7~12 阶模态振型图Fig.12 7~12th order mode shape diagram of truck frame

由表4 可知,由第7 阶至第12 阶车架的固有频率逐渐升高,车架频率在9.33~47.09 Hz之间浮动,属于低频率段。根据这些结果可以对车架的优化设计提供参考。

5 结论

本文采用CATIA 对某卡车车架进行三维建模,利用HyperWorks 对车架进行静力学分析和模态分析,通过静力学分析对车架在4 种不同的典型工况下的应力和位移进行求解,结果表明车架的刚度及强度能够满足设计要求,且强度及刚度余量很大,在不影响刚度和强度的前提下可以适当降低车架厚度,实现轻量化。本文对车架的模态分析结果可为后续的车架再优化提供参考。