制动软管骨架材料检验检测技术现状与发展

魏 哲,巩金龙,迟玉杰,张 磊

(机械科学研究总院 中机寰宇认证检验有限公司,北京 102609)

制动软管作为一种标准化的工业制品,广泛应用于制动介质的输送,主体材料以橡胶材料较为常见,一般由内、外胶层和骨架层构成。其中,骨架层的材料常选用钢丝、聚酯纤维、聚乙烯醇纤维、芳纶以及其他纺织材料等[1-4]。内、外胶层材料则常采用天然橡胶、丁苯橡胶和顺丁橡胶等。除生产工艺外,内、外胶层和骨架层的材质差异直接影响成品的物理和化学性能,应根据制动软管使用工况进行材料选型。随着制动软管行业的发展,制动软管主要生产国的技术标准均处于动态修订过程,更新较快。

我国现行有效的制动软管国家标准为GB 16897—2010《制动软管的结构、性能要求及试验方法》,该标准将制动软管定义为制动系统中除管接头之外用于传输或存储供汽车制动器加力的液压、气压或真空柔性导管。液压制动软管、气压制动软管、真空制动软管均以橡胶材质居多,聚酰胺软管相对较少。橡胶制动软管极为常见,其性能优劣直接决定车辆安全性,一度被列入国家强制性产品认证(CCC)目录,通过认证机构的标志认证和/或检测机构的产品检验是该产品的市场准入门槛之一。GB 16897—2010与美国联邦机动车安全标准FMVSS 106具有明显相似性,检验项目存在重叠,FMVSS 106已完成由FMVSS 106—1993到FMVSS 106—2018的更新。GB 16897—2022已发布并将从2023年1月1日起实施。新版与2010版相比作了较大调整,部分试验条件更为严苛,试验项目也有所增加[4]。成品性能检验方法和要求的调整直接影响骨架材料的设计、研发、生产、检测和应用等关键环节。

骨架材料是含骨架材料的橡胶制品中的主要受力部件,对橡胶制品在使用中形状的稳定具有重要作用。骨架材料的材质主要有天然纤维、合成纤维、金属材料等,结构主要有线绳、帘布、帆布、无纺布等。另外,骨架材料的表面处理及其与橡胶基质的粘合也会对成品性能产生显著的影响。因此,鉴于生产工艺等因素对骨架材料影响的复杂性,骨架材料的检验检测是确认其性能的重要手段,可作为橡胶制品综合性能的前期预判措施,尤其在橡胶制品的进货检验和关键件定期确认检验环节,可重点核查骨架材料的各项性能。

随着信息技术的发展以及我国标准化体系的建设,骨架材料检验检测技术也得到了长足发展,但与行业前沿水平相比仍存在一定的差距。国内技术标准更新较慢,部分欧盟法规更新后仍会在短期内形成技术壁垒;自动测试系统技术相对落后,尖端检测设备依赖进口;部分通用测量仪器品种少,配套能力差,更新换代慢,技术性能较差;数字化、智能化、自动化程度低;检测技术难以匹配新产品设计手段和工艺,可靠性不高等[5]。目前我国亟需继续完善骨架材料标准化体系,提升骨架材料检验检测技术水平,促进产业链上下游的协同发展。

1 骨架材料的性能要求及常用种类

骨架材料用于承受来自橡胶制品内部和外部的作用力,提高橡胶制品的强度,并限制其变形,在很大程度上决定着橡胶制品的使用性能和使用价值,因此多数橡胶制品,如橡胶制动软管、轮胎、胶带、胶鞋、胶布等均需采用骨架材料作为其增强材料。一般而言,针对不同的应用,对骨架材料有不同的要求,采用的骨架材料材质和结构也会因此而异。

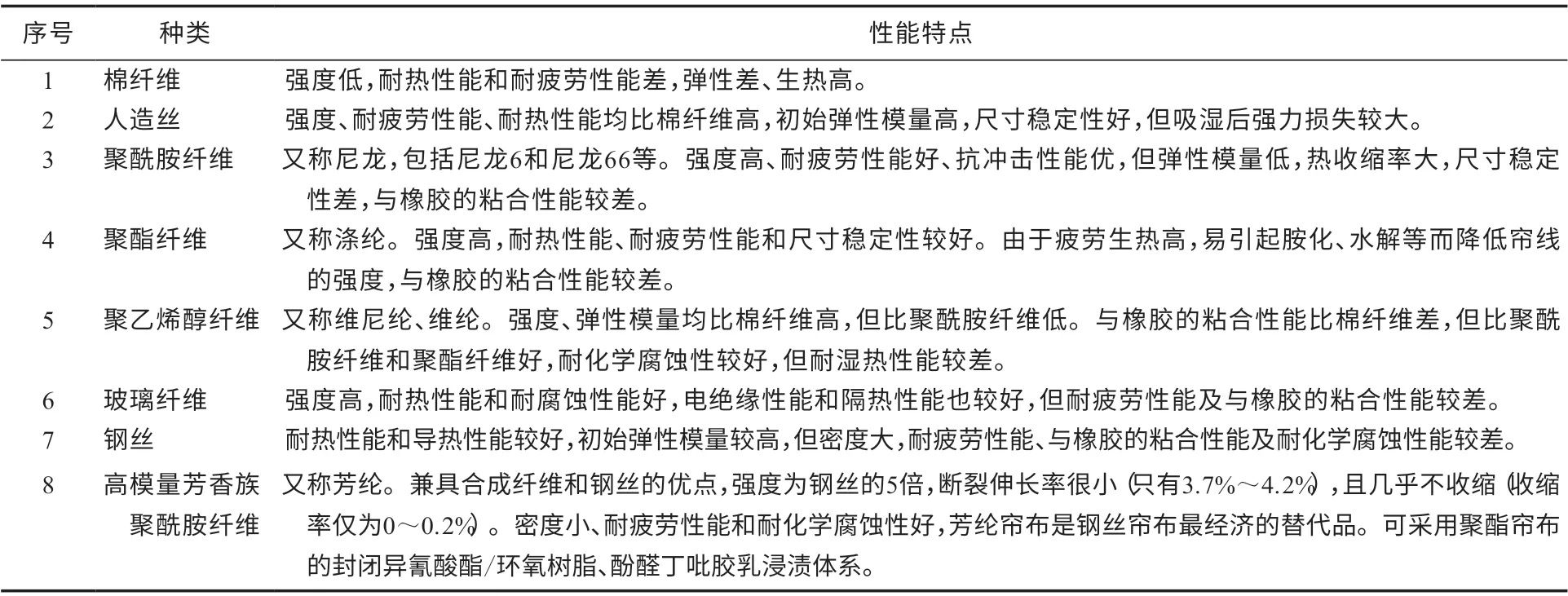

骨架材料的常用种类和性能特点见表1。

表1 骨架材料的常用种类和性能特点

橡胶制动软管常用骨架材料主要有织物(帘布和帆布)、金属线材等。帘布不同于普通布,主要由经线组成。经线承受负荷,密度大,而纬线稀少且极细。纬线的主要作用是将经线连接在一起使其不紊乱。帘布根据所用材料可分为棉帘布与化学纤维帘布等,主要用于轮胎、V带、编织胶管和缠绕胶管。帆布的结构与普通布相同,其经纬密度和规格相同,主要用于输送带、传动带、V带、夹布胶管、胶鞋和其他胶布制品等[6-7]。轮胎的胎圈、胶管的耐压层等采用粗钢丝,钢丝帘布采用细钢丝。为保证钢丝帘线与橡胶的粘合强度,钢丝帘线表面均镀有黄铜镀层。钢丝帘线的耐热性能和导热性能都很好,初始弹性模量高,尺寸稳定性好,但密度大,耐疲劳性能、耐化学腐蚀性能及其与橡胶的粘合性能都较差。不同橡胶制品应根据性能要求的差异而采用不同的骨架材料,并根据实际应用情况进行生产工艺调整。

2 制动软管骨架材料标准化体系建设

综合考虑汽车行业发展动态、骨架材料生产工艺、我国现行环保法规、国内外行业发展水平等因素,我国建立了骨架材料检测标准化体系,并制定了一系列技术标准,包括国家标准、行业标准、地方标准和团体标准等,对产品设计、生产、销售等环节进行标准化约束。

目前主要的胶管骨架材料相关国家标准和行业标准见表2。

表2 胶管骨架材料主要技术标准

制动软管作为整车的关键件,还应满足GB/T 30512—2014《汽车禁用物质要求》,该标准规定国内汽车生产企业和汽车进出口代理商在汽车产品的研发、生产、进口、销售等环节禁止使用铅、汞、镉、六价铬、多溴联苯和多溴联苯醚等易对人体健康、环境造成危害的物质。

3 骨架材料检验检测行业现状

整体而言,检验检测服务市场主要有3类参与者:第一,第三方检测认证服务机构,例如谱尼测试集团股份有限公司、必维国际检验集团(BV)、通标标准技术服务有限公司(SGS)等;第二,企业内部质检部门,首先可有效进行内部质量控制,其次对外提供检验检测服务;第三,海关、国家与地方质量监督检验机构组织。

随着骨架材料及上下游产业的整体发展,相关的第三方检验检测业务迅速推进,国内外检验机构加快抢占国内市场的步伐,形成了市场开放、基本良性有序的竞争态势。我国实验室数量虽多,但规模普遍偏小,竞争力较弱。

目前,骨架材料检验检测技术发展较快,但整体上仍偏传统。智能检测技术广泛应用于产品检验检测,对提高产品性能及生产效率、降低生产成本及整个生产周期成本起着重要作用,是过程检验中重要的检测技术。人工智能与“互联网+”将带动传统产业变革,促进产业模式调整,影响未来检验检测的发展,进而实现从传统检验检测向“互联网+”与“智能化”的跨越,提升第三方检测水平。

4 骨架材料及其检验检测技术发展趋势

骨架材料是橡胶制动软管的重要组成部分,其市场需求与发展直接影响行业上下游。骨架材料既属于典型的加工型传统工业,又与高新技术密切相关,其质量和性能很大程度上决定着橡胶制品的使用功能及产品的档次水平。作为制动软管的增强部分,骨架材料可有效承受成品所受载荷,提高成品强度,确保使用安全。

我国是橡胶制品骨架材料的生产大国,产品在国际市场上也占有相当大的份额。传统骨架材料生产工艺已很成熟,未来橡胶制动软管骨架材料应更加重视科技创新的引领作用,研发新产品、拓展新规格、加快老产品替代,在产品升级换代上下功夫,以大量采用新技术、高效低耗、节能环保的生产工艺来提升企业产能。同时,研发和使用新材料,优化干热收缩率、粘合强度、拉伸性能、耐疲劳性能等关键指标,从金属材料、复合功能材料、高分子材料等方向寻找突破口[8]。此外,标准化体系建设是产品标准化、国际化、品牌化的理论保障,在科技创新的基础上,橡胶制动软管行业还应充分依托标准引领实现产业优化升级。

橡胶制动软管技术标准的更新,将倒逼骨架材料性能控制更加严格,提高拉伸强度、干热收缩率、耐腐蚀、耐低温、耐高温、耐疲劳等性能指标。而骨架材料相关技术标准制修订的更新速度能否适应汽车产业的发展要求,也将在制动软管新版标准正式实施后得以体现。橡胶制动软管骨架材料相关检验检测技术将更加聚焦产品在极端条件下的理化性能,以期在确保常规条件下产品性能的基础上,使总成产品应用多元化,且安全性能所受影响在可接受范围内。

5 结论

橡胶制动软管作为主机关键件,对整车安全性影响很大。尤其是新版国家标准GB 16897—2022实施在即,将迫使制动软管的上游产业提升产品性能要求,以更好地满足日趋严苛的汽车零部件技术要求。国家标准和行业标准作为我国标准化体系建设中的关键组成,应成为产品性能的下限,即企业应以更高的性能指标来指导产品生产。

我国作为橡胶制品骨架材料的生产大国,产业发展迅速,但仍非橡胶工业强国。中国橡胶工业协会发布的《橡胶行业“十四五”发展规划指导纲要》指出:“十四五”期间,我国橡胶工业总量要保持平稳增长,但年均增长稍低于现有水平,继续稳固我国橡胶工业国际领先的规模影响力和出口份额,争取“十四五”末进入橡胶工业强国中级阶段。这对橡胶制动软管骨架材料的生产模式提出了更高的要求,行业应加快产业结构升级,推动资源整合。第三方检验检测机构应基于技术标准,构建面向产品的检验检测服务平台,围绕行业发展,提升检验检测能力。检验检测能力建设和提升应充分依托骨架材料相关标准化体系,拓展新的检验领域、开发新的检测技术、设计新的检测方法,立足行业创新,形成核心竞争力,助推我国橡胶制动软管骨架材料产品、技术和标准高质量发展。