3C陶瓷用钎焊金刚石小磨头的端面磨损*

周 渝,黄国钦

(华侨大学 制造工程研究院,福建 厦门 361021)

3C 产品是计算机(computer)、通信(communication)及消费类电子产品(consumerelectronics)的统称[1]。随着5G 时代的到来,5G 通信由于采用3 GHz 以上的无线频谱,信号传输量大,对应用此技术的手机等3C电子产品性能提出了更高的要求[2]。而以氧化锆陶瓷为代表的3C陶瓷,对信号屏蔽较小,且在力学、光电、绝缘等方面都具有优异的性能,所以逐渐取代金属、塑料等成为电子元件、光纤连接器等3C 产品所使用的重要材料[3-5]。

氧化锆陶瓷具有较高的硬度、较好的抗弯强度、断裂韧性以及耐磨性等,属于难加工材料,一般主要采用磨削方式进行加工[6]。在硬脆材料加工领域中,以金刚石磨料为代表的金刚石工具,因其较高的加工效率及较长的加工寿命,已逐步取代传统的普通磨料工具,成为陶瓷加工工具中不可或缺的部分[7]。目前,金刚石工具制备方式主要分为电镀、烧结和钎焊3 种,其中的电镀制备工艺较为成熟稳定,且对工具形状没有限制。但电镀金刚石工具对磨粒仅有简单的机械把持力,加工过程中磨粒易脱落;同时,电镀过程使用的电解液含有大量难处理的有害杂质,对环境污染较大[8-9]。烧结方式制备的金刚石工具,由于在胎体中添加了一定的活性元素,使得金刚石磨粒与胎体之间可以形成一定程度的化学冶金结合,对磨粒有较高的把持力;但工具中金刚石的出刃高度较低,加工时工具表面易产生堵塞,造成工件表面烧伤等而影响工件加工质量[10-11]。而钎焊金刚石工具,由于金刚石、钎料、基体之间形成化学冶金结合,其结合强度较高,较薄的钎料层即可较好地把持金刚石磨粒,同时获得较大的容屑空间,提高了工具加工效率,改善了其使用寿命[12-13],已成为金刚石磨粒工具制备研究的热点。

国内外专家对氧化锆陶瓷的加工进行了深入的研究。XU 等[14]使用单点钎焊金刚石对氧化锆陶瓷磨削加工,发现切深小于临界值时,材料的去除方式为粉末化去除,且单点金刚石磨削过程中的材料会侧向流动,在凹槽的两侧形成堆积;MOHAMMAD 等[15]采用新型混合结合剂金刚石刀具切削氧化锆陶瓷,发现最大未变形切屑厚度较小时材料以延性去除为主,并可获得较好的表面质量;董光耀[16]通过埋砂法钎焊-电镀制作了细粒度金刚石磨头,并用该工具加工了轴对称非球面工件;王阳光[17]通过搭建细粒度金刚石涂覆设备,实现了对细粒度金刚石铣磨头中金刚石的钎料涂覆,并通过检测铣磨头加工的氧化锆陶瓷表面粗糙度来评价铣磨头的磨削性能;王宗伟等[18]通过旋转超声辅助磨削加工氧化锆陶瓷小孔,发现超声辅助加工时的小孔表面质量有较大提高,其亚表面损伤等缺陷有所减小,但超声振动会降低工件加工的精度。

由于国内外相关研究大多集中在氧化锆陶瓷加工的磨削机理及表面质量上,而对氧化锆陶瓷加工工具的研究较少。随着3C 产品外观尺寸的微小化,其陶瓷构件上有大量小尺寸的沟槽、小孔等需要进行高精加工[19],给金刚石磨粒工具带来苛刻的需求及挑战,即工具尺寸的微小化和磨粒的细粒度化[20]。鉴于金刚石小磨头是3C陶瓷构件槽、孔等加工的最常用工具,尝试用铜基和镍基钎料制作细粒度金刚石微铣磨头,以3C产品中最常用的氧化锆陶瓷为工件,通过其磨削试验,观察微铣磨头表面的形貌变化,分析磨头磨粒的磨损特性以及2 种钎料对微铣磨头寿命的影响。

1 试验条件及方案

1.1 试验条件

磨头所用磨料为长沙晶峰金刚石材料有限公司生产的型号为JFD10 的金刚石,其粒度代号为230/270;磨头基体材料为45#钢。磨头基体形状及尺寸如图1所示。试验采用镍基和铜基2 种钎料,其基本颗粒尺寸均为48 μm,商用牌号分别为BNi76CrP 和CuSn19Ti10。磨头磨削的材料是规格为10 mm×10 mm×7 mm 的氧化锆陶瓷。

图1 基体尺寸Fig.1 Base size

钎焊磨头制备过程为:先对磨头基体去除表面氧化层和油污,然后超声清洗基体并晾干,再在基体上粘一层黏结剂用于涂覆钎料层,最后粘一层钎料层并均匀涂覆金刚石颗粒,涂覆过程中将钎料层厚度控制在约50%金刚石颗粒粒径的厚度;再将涂覆好的样本放入沈阳威泰科技发展有限公司生产的VSF200 型真空钎焊炉内钎焊,铜基、镍基磨头以3~5 ℃/min 的升温速度分别加热至880 ℃、950 ℃,保温15 min 后随炉冷却至室温即可得到所需金刚石磨头。磨头实物图如图2所示。试验中每种钎料制作1 个磨头,为减小磨粒密度对磨头寿命的影响,严格控制磨头端面的磨粒数量,如表1所示,其中端面磨粒密度为磨头端面的磨粒数量与端面面积之比。

图2 磨头Fig.2 Grinding head

表1 2 种磨头端面的磨粒数及密度Tab.1 Number and density of abrasive grains on the end face of two kinds of grinding heads

1.2 试验方案

磨削试验前,先用日本HIROX 公司的KH-8700 三维视频显微镜观察记录各个磨头磨削前的原始表面形貌。

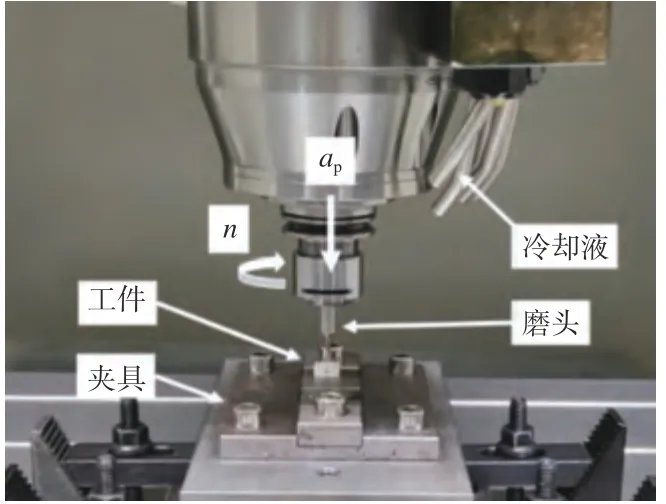

磨削试验时,将磨头装在北京精雕科技集团有限公司生产的JD LVG600E_A10 型精雕机上,对氧化锆陶瓷块的10 mm×10 mm 平面进行磨削。磨削试验系统如图3所示,陶瓷磨削参数如表2所示。为了观察磨头磨削过程中的磨粒磨损变化,每加工0.2 mm 的工件深度,就对磨头进行超声清洗、晾干,并采用三维视频显微镜对加工后的磨头端面形貌进行观察并记录。根据磨头端面形状特点,将磨头端面划分为3 个区域,如图4所示,靠近磨头端面圆周边缘的区域为A区,磨头端面中心的区域为C区,A区与C区之间的区域为B区。选取100 颗分布于A、B、C区固定位置的金刚石磨粒进行观察,统计其完整、磨平、破碎、脱落磨粒的数量,直到磨头完全磨损至不能工作为止。

图4 磨头端面区域划分Fig.4 Division of grinding head end face area

表2 陶瓷磨削参数Tab.2 Parameters for grinding ceramic

图3 磨削试验系统Fig.3 Grinding test system

通过分析陶瓷材料累计去除体积与磨粒磨损数量之间的关系,探究2 种钎料磨头的耐磨性和磨粒磨损特性。

2 试验结果及分析

分别在表2 条件下进行铜基和镍基磨头磨削氧化锆陶瓷工件试验,磨头在磨削时打滑而不能磨削材料时试验终止,也即试验完成。然后,分别对2 种磨头的陶瓷累计去除体积进行统计,发现铜基磨头的陶瓷累计去除体积为440 mm3,镍基磨头的陶瓷累计去除体积为360 mm3,铜基磨头的去除体积约是镍基磨头的1.2 倍,因此铜基磨头寿命是镍基磨头的1.2 倍,铜基钎料对金刚石磨粒把持力较好。

2.1 铜基磨头端面形貌变化

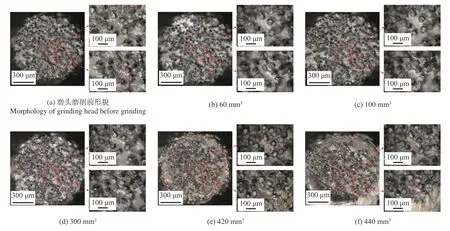

铜基磨头磨削不同体积材料前后的端面形貌变化如图5所示。其中:图5a 是铜基磨头磨削前的端面形貌,图5b~图5f 分别为去除陶瓷体积分别为60,100,300,420 和440 mm3时的磨头端面形貌。由图5 可知:磨头磨削前,除个别磨粒存在破碎外,其他金刚石磨粒都为完整磨粒;陶瓷磨削体积达60 mm3时,A区少量金刚石出现以磨平为主的磨损情况。随着磨削过程的进行,B区较为突出的磨粒也开始逐渐出现磨损;当陶瓷磨削体积为100 mm3时,A区开始出现少许磨粒的脱落和破碎,C区中少量磨粒出现磨损,同时B区中已经磨损的磨粒磨损加剧;当陶瓷磨削体积为300 mm3时,A区与B区内大量磨粒被磨平,同时A区域边缘大量磨粒脱落,且铜基钎料开始被磨削,但C区磨粒只有少量磨粒磨损;当磨削量达到420 mm3时,A区磨粒磨损最严重,大量磨粒脱落,铜基钎料磨损严重。B区次之,磨粒主要以磨平和脱落2 种形式磨损。但C区仅有少量磨粒磨损;当陶瓷磨削量达到440 mm3时,基体翘起导致磨头失效。

图5 铜基磨头磨削前后表面形貌变化Fig.5 Changes of surface topography before and after grinding with copper-based grinding head

通过对铜基磨头磨削过程的端面形貌观察,可以发现:铜基磨头的磨损主要从磨头边缘开始,然后逐步向中心扩散,但磨损区域主要位于磨头边缘,磨粒的磨损开始时主要以磨平形式为主。

2.2 镍基磨头端面形貌变化

镍基磨头磨削不同体积材料前后的磨头端面形貌变化如图6所示。其中:图6a 是镍基磨头磨削前的端面形貌,图6b~图6e 分别为去除陶瓷体积分别为60,100,340 和360 mm3时的磨头端面形貌。如图6所示:磨头磨削前,除个别磨粒存在破碎外,其他金刚石磨粒都为完整磨粒;陶瓷磨削体积达60 mm3时,A区少量磨粒脱落,随后A区和B区都有少许磨粒开始被磨平;当陶瓷磨削量达到100 mm3时,A区磨粒脱落情况加剧,A区和B区中磨平磨粒数量增多,C区中少量磨粒出现脱落。在随后的磨削过程中,磨头的磨损形式主要以磨粒脱落为主,其中A区内磨粒脱落最严重。而在未脱落的磨粒中,A区和B区的磨粒磨损形式主要以磨平为主,C区磨粒磨损较小,只有少数磨粒脱落;当陶瓷磨削量达到约340 mm3时,A区磨粒脱落数量接近50%,少数磨粒脱落时在钎料上留下脱落痕迹,可以看出其脱落方向与磨头旋转方向相反;当陶瓷磨削量达到360 mm3时,A区、B区和C区的磨粒都出现大量脱落,磨头无法工作。

图6 镍基磨头磨削前后表面形貌变化Fig.6 Changes of surface topography before and after grinding with nickel-based grinding head

通过对镍基磨头磨削过程的形貌观察,可以发现:镍基磨头的磨损也主要是从磨头的边缘开始的,然后逐步向中心扩散,最后以大量磨粒脱落的形式造成磨头失效,其中磨头边缘磨损最严重。

2.3 磨头的磨损特性及原因分析

2.3.1 磨头的磨损特性

铜基磨头磨削陶瓷时的磨粒数量随累计去除体积的变化如图7所示。由图7 可知:从整个磨削过程看,磨头端面的磨粒依次经历从完整到磨平、脱落和破碎等的主要顺序过程,其磨粒磨平数量全程最高,同时磨粒磨平的速度呈现先快后慢再变快的趋势。在陶瓷磨削体积达300 mm3之前,磨粒破碎的数量高于磨粒脱落的数量,而之后则相反。说明磨削体积达到300 mm3时是铜基磨头加工的一个转折点,而此转折点与磨粒磨平速度的最低点接近,使磨削时铜基磨头一部分磨粒依次经历了破碎、磨平、脱落的过程。因而可以推断,在磨粒磨损过程中,一部分金刚石磨粒出现了破碎自锐,自锐的金刚石将更有利于磨削氧化锆陶瓷,这可能是铜基磨头耐磨性较好的原因。

图7 铜基磨头磨粒数量随磨削材料累计去除体积的变化Fig.7 Variation of abrasive particle numbers of copper-based grinding head with cumulative material removal volumes

镍基磨头磨粒数量随陶瓷材料累计去除体积的变化如图8所示。由图8 可知:磨头端面磨粒同样也是由完整、磨平、破碎和脱落构成。磨头上金刚石磨粒的磨损形式按照主次排列依次为脱落、破碎和磨平,说明镍基磨头的磨粒失效形式主要为磨粒脱落;同时还发现:镍基磨头的磨损在前期都比较稳定,当材料累计去除体积达360 mm3时,破碎和磨平的磨粒数从前期的增长变为下降,而磨头磨粒脱落数量则出现了爆炸式增长,减少的破碎、磨平的磨粒都在最后一次磨削过程中脱落,说明镍基磨头加工过程的缓慢磨损积累到最后会以磨粒脱落的形式使其失效。

图8 镍基磨头磨粒数量随磨削材料累计去除体积的变化Fig.8 Variation of abrasive particle numbers of nickel-based grinding head with cumulative material removal volumes

2.3.2 磨头的磨损原因分析

通过图5 和图6 对磨头磨削过程端面形貌变化的观察,可以发现:铜基、镍基2 种钎料磨头的磨损都是从磨头边缘开始,然后逐步向中心扩散,直至磨粒磨损严重而失效无法工作。同时,观察图7 和图8 可发现:当完整磨粒数量占比低于40%,即磨粒磨损数量达到或超过60%时,2 种钎料的磨头都接近失效。

究其原因,如图9所示:磨头工作时,与工件首先接触的只有磨头端面的磨粒;且在横向进给过程中,最先磨削工件的磨粒为磨头端面边缘的磨粒,磨头端面内靠近中心部分的磨粒在磨削过程起辅助磨削作用,这导致磨头端面边缘磨粒比靠近中心的磨粒更快磨损。

图9 磨头磨削过程示意图Fig.9 Schematic diagram of grinding process of grinding head

当磨头端面边缘磨粒大部分磨损时,剩下的完整磨粒几乎都位于磨头端面中心处,由于离磨头中心越近磨粒线速度越低,磨粒越难去除工件材料,从而导致靠近磨头中心的磨粒受到挤压而滑移脱落,使得磨头快速失效,最后造成图5f、图6e所示的结果。

图10 为磨粒的脱落过程。在磨粒磨损过程中,发现不论磨粒开始以何种形式磨损,随着材料累计去除体积的增加,最终磨粒几乎都会以脱落的形式失效。推测其原因可能为:磨头制备时,由于磨粒粒度较小,为保证磨粒的等高性而控制了钎料厚度,导致磨粒的钎料支撑壁较薄,如图10a所示。磨削时,随着磨粒磨损,磨粒所受载荷增加,当磨粒所受载荷大于钎料支撑壁可承受载荷时,钎料支撑壁随即破裂,磨粒从钎料支撑壁的一侧脱落,其脱落方向与磨头旋转方向相反,从而形成磨粒的脱落轨迹,如图10b、图10c所示。

图10 磨粒脱落过程Fig.10 Abrasive particle shedding process

3 结论

在相同工艺条件下,对比了铜基和镍基2 种钎料制备的细粒度尺寸金刚石钎焊金刚石磨头磨削氧化锆陶瓷的耐磨性,并同时分析其磨头的磨损特性及原因。得出如下结论:

(1)2 种钎料的磨头都可以实现对氧化锆陶瓷的平面磨削。铜基磨头的陶瓷累计去除体积为440 mm3,镍基磨头的陶瓷累计去除体积为360 mm3,铜基磨头寿命是镍基磨头的1.2 倍。铜基钎料磨头的陶瓷累计去除体积高,铜基钎料对金刚石把持力较好。

(2)铜基钎料的磨头金刚石磨粒磨损的顺序为磨平、脱落和破碎,而镍基钎料的金刚石磨头磨粒的磨损形式顺序为脱落、破碎和磨平。

(3)2 种钎料磨头的磨损都主要从磨头端面边缘开始,逐步向中心扩散,直至磨粒磨损严重而导致磨头失效。