基于响应曲面法的CFRP超声振动辅助磨削工艺参数优化*

纪道航,陈 燕,郭 南,梁宇红,季珺杰,汪永清

(南京航空航天大学 机电学院,南京 210016)

碳纤维增强复合材料(carbon fiber reinforced plastics,CFRP)具有质量轻、比强度高、比弹性模量高、耐腐蚀、抗疲劳、阻尼减振性好等优点,被广泛应用在航空航天领域,如飞机的蒙皮壁板、机匣、尾翼等零部件上[1-3]。这些飞机零部件在装配前通常需要经过铣削、钻削和磨削等机械加工以满足其使用要求,但实际加工中会存在毛刺、崩边、撕裂、分层等加工损伤[4-5],造成结构件的强度和服役性能下降,限制了其加工效率的进一步提高[6]。

超声振动辅助磨削作为一种辅助加工工艺,在超声振动作用下对改善工件加工表面质量具有积极作用[7]。许多研究者对CFRP超声振动辅助磨削的工艺参数及其对CFRP 加工质量的影响进行了较为深入的研究,并对工艺参数进行优选,以获得更好的加工表面完整性、高的加工效率等[8]。胡安东[9]对比研究了相同试验参数下普通磨削和超声振动辅助磨削加工的表面质量,结果表明超声振动辅助磨削方式下工件的表面更光滑平整,且复合材料表面的树脂涂覆减少。WANG等[10-12]开展了普通磨削、径向超声振动辅助磨削和椭圆超声振动辅助磨削对比试验,结果表明:径向超声振动辅助磨削能够降低工件表面粗糙度,椭圆超声振动辅助磨削条件下的工件表面粗糙度和表面缺陷进一步降低,且工件表面粗糙度随主轴转速、超声振幅增大而降低,随进给速度和磨削深度增大而增大。CHEN 等[13]研究了进给速度、刀具转速和超声功率对切削力和分层损伤的影响,试验结果表明:随刀具转速和超声功率增大、进给速度减小,切削力和分层损伤减小。在加工效率方面,LIU 等[14]对比了旋转超声加工与传统加工时的材料去除率,结果表明:旋转超声加工方式下的材料去除率增大了9%,且随着刀具振幅增大,材料去除率也随之增大。WANG 等[15]研究了工艺参数对材料去除率的影响规律,发现进给速度越大,材料去除率越大。

目前对CFRP 加工的研究,主要采用单因素法或正交试验进行,多关注单一工艺参数对其加工质量的影响规律,很少涉及因素之间交互作用的影响。此外,在对工艺参数进行优化时,大多是针对部分工艺参数进行,很少开展多目标工艺参数的优化及分析。因此,采用中心复合设计方法(center composite design,CCD)设计CFRP 工件的超声振动辅助磨削试验,测量加工后工件的三维表面粗糙度和表面损伤层深度;利用响应曲面法构建三维表面粗糙度、表面损伤层深度与工艺参数之间的二阶回归模型,分析各工艺参数对三维表面粗糙度和表面损伤层深度的影响规律;并基于遗传算法进行以三维表面粗糙度、表面损伤层深度和材料去除率为目标的多目标优化,以期实现CFRP 的高效低损伤超声振动辅助磨削加工。

1 试验条件与方法

1.1 试验材料、刀具及设备

超声振动辅助磨削试验材料为T800 级CFRP,其基体材料为聚酰亚胺,碳纤维体积分数为60%,CFRP复合材料的纤维铺层方式为[(45/90/135/45/135/0/45)]2s,铺层数为28,试验工件尺寸为40.00 mm×40.00 mm×3.64 mm。试验采用自研的单层钎焊有序排布金刚石铣磨刀具,刀具直径为6 mm,磨粒排数为16 排,螺旋角为45°,金刚石磨粒粒径为150~160 μm。钎焊金刚石铣磨刀具如图1所示。

图1 钎焊金刚石铣磨刀具Fig.1 Brazed diamond milling tool

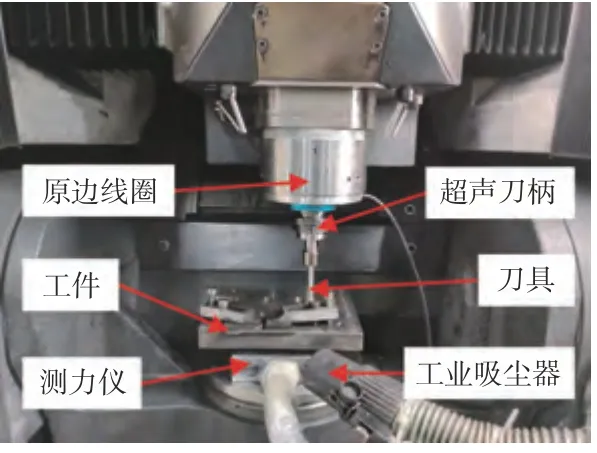

试验在五轴数控加工中心DMG Ultrasonic 20 linear上进行,其最高主轴转速为42 000 r/min,功率为5.5 kW。由于该加工中心自带的超声加工系统在改变超声振幅的同时其超声振动频率也会发生改变,故在研究超声振幅对加工表面质量的单一影响时,使用自研的超声辅助振动装置,在保持超声振动频率不变的条件下,通过改变超声电源的功率来改变超声振幅。使用Kistler 9129AA 三向测力仪测量加工过程中的磨削力,磨削力信号经过5167A 电荷放大器传输到PC 端。试验采用干式加工并使用工业吸尘器吸去磨屑。同时,按照响应曲面法设计的试验参数进行试验,每组加工参数下磨削长度设定为20.00 mm,每组参数重复3 次。超声振动辅助磨削试验平台如图2所示。

图2 试验平台Fig.2 Experimental platform

1.2 测量与表征

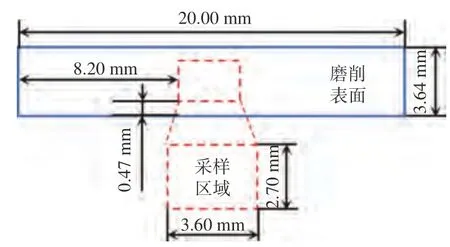

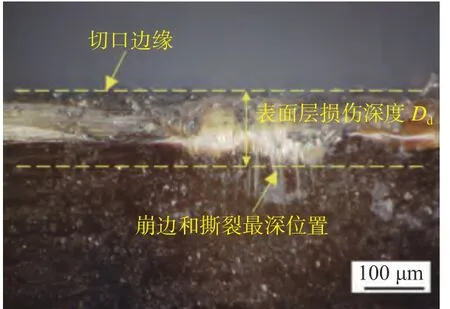

由于CFRP 材料各向异性,表面粗糙度Ra难以准确描述工件表面的轮廓变化,因而对复合材料表面粗糙度的表征使用三维表面粗糙度参数[16]。算术平均高度Sa能从总体上反映工件各点高度差,常用于表征工件三维表面粗糙度。使用Sensofar 三维光学轮廓仪测量加工后工件的三维表面粗糙度Sa。在测量时,采用共聚焦测量模式,使用Nikon 20 倍镜头,X轴和Y轴2个方向上的采样间距分别为Dx=0.645 μm,Dy=0.645 μm。在纵向分辨率为8 nm,横向分辨率为310 nm 时,拍摄4×5 共20 个视场后裁剪成2.70 mm×3.60 mm 的采样区域(图3),经设备软件计算后得到Sa数据,每组参数下沿加工长度等间距取5 个位置进行测量并取其平均值为最后结果。前期的试验中发现工件加工后的表面层损伤形式主要为崩边和撕裂,且在对实际加工得到的若干组工件进行表面损伤层深度检测后发现,其崩边深度与撕裂深度在工件整体范围内数值相差较小。为便于统计分析,试验中使用加工后工件的表面损伤层深度Dd表征CFRP 加工时的表面损伤,Dd定义为在取样长度范围内表面损伤层损伤的最深位置与表面切口边缘的垂直距离(即加工表面上崩边至撕裂的最深处的距离),如图4所示。Dd测量设备为Hirox KH-7700三维视频显微镜。测量时在加工表面层沿磨削长度等间距取5 个取样点,每个取样点间隔为4 mm,取5 个取样点的损伤层深度的平均值为最终结果。

图3 采样区域示意图Fig.3 Schematic diagram of sampling area

图4 表面层损伤深度Dd 示意图Fig.4 Schematic diagram of surface layer damage depth Dd

1.3 试验设计

响应曲面法(response surface method,RSM)可以通过较少的试验次数对研究对象进行全面分析,能提高试验效率,研究各因素之间的交互作用对响应结果的影响规律;并通过建立回归数学模型,获得最优响应结果及最佳参数水平组合[17]。

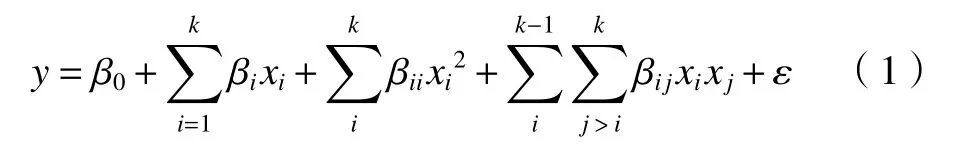

为研究响应结果和因素之间的函数关系,得到最优响应结果,基于响应曲面法的二阶回归模型表达式为:

式中:y为响应结果,xi和xj为因素变量,k为因素变量的个数,β0为常数项,βi、βii和βij分别为一次项、二次项和交互项的回归系数,ε为试验残差。

中心复合设计(central composite design,CCD)是一种广泛使用的试验设计方法,用于试验结果的统计分析[18]。根据前期研究,确定CFRP 加工的试验工艺参数为:主轴转速n为8 000~24 000 r/min,进给速度vf为200.00 ~1 000.00 mm/min,磨 削 深 度ap为0.50~1.50 mm,超声振幅A为4.00~8.00 μm。CCD 试验有2k个立方点、2k个轴向点和Nc个中心点[19]。本试验中k=2,则有16 个立方点、8 个轴向点;为保证精度一致均匀,设置中心点重复个数为7,共有31 组试验[20]。以中心点为中水平,各因素水平编码如表1所示。表1中的-2、-1、0、1、2 分别代表各因素从低到高的水平,且中心点水平为0。

表1 试验因素水平Tab.1 Experiment factors and levels

2 试验结果及讨论

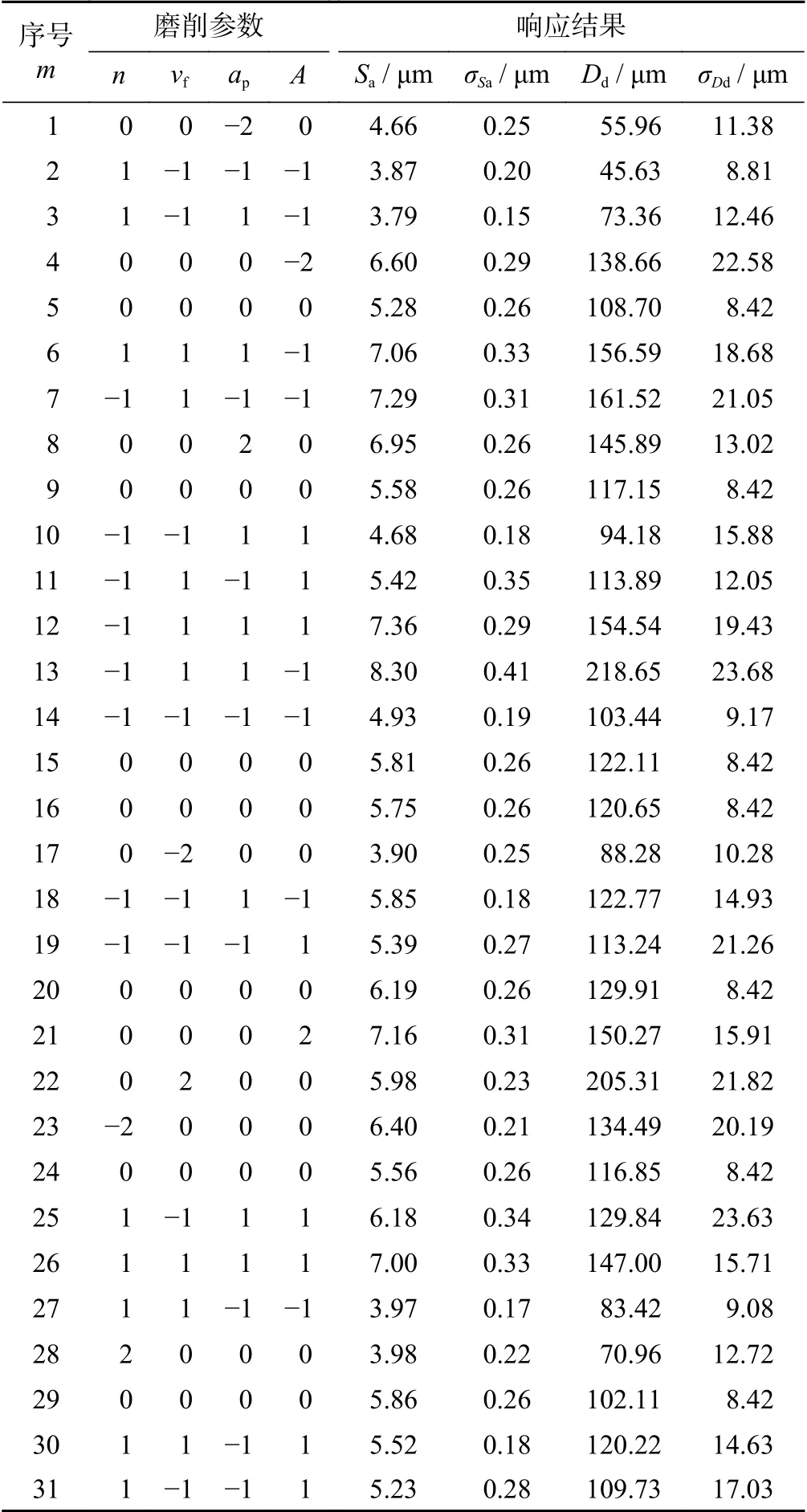

使用Design Expert 8.0 软件对设计的31 组试验测试其对应的三维表面粗糙度Sa和表面损伤层深度Dd,其结果如表2所示。表2 中的序号m为实际试验开展的顺序,σSa和σDd分别是Sa和Dd测量结果的标准差。以第5 组试验参数(主轴转速n=16 000 r/min,进给速度vf=600.00 mm/min,磨削深度ap=1.00 mm,超声振幅A=6.00 μm)为例,使用Sensofar 3D 光学轮廓仪测得的工件磨削表面三维轮廓形貌如图5所示。

2.1 Sa 和Dd 响应曲面模型建立

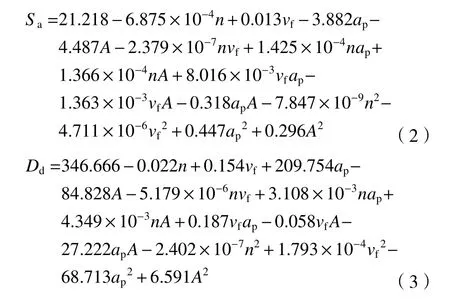

根据表2 中的31 组试验参数及结果,利用最小二乘法拟合式(1)得到回归系数,分别建立三维表面粗糙度Sa和表面损伤层深度Dd与主轴转速、进给速度、磨削深度和超声振幅的二阶多项式回归方程式(2)、式(3):

表2 因素设计及测试结果Tab.2 Factor design and test results

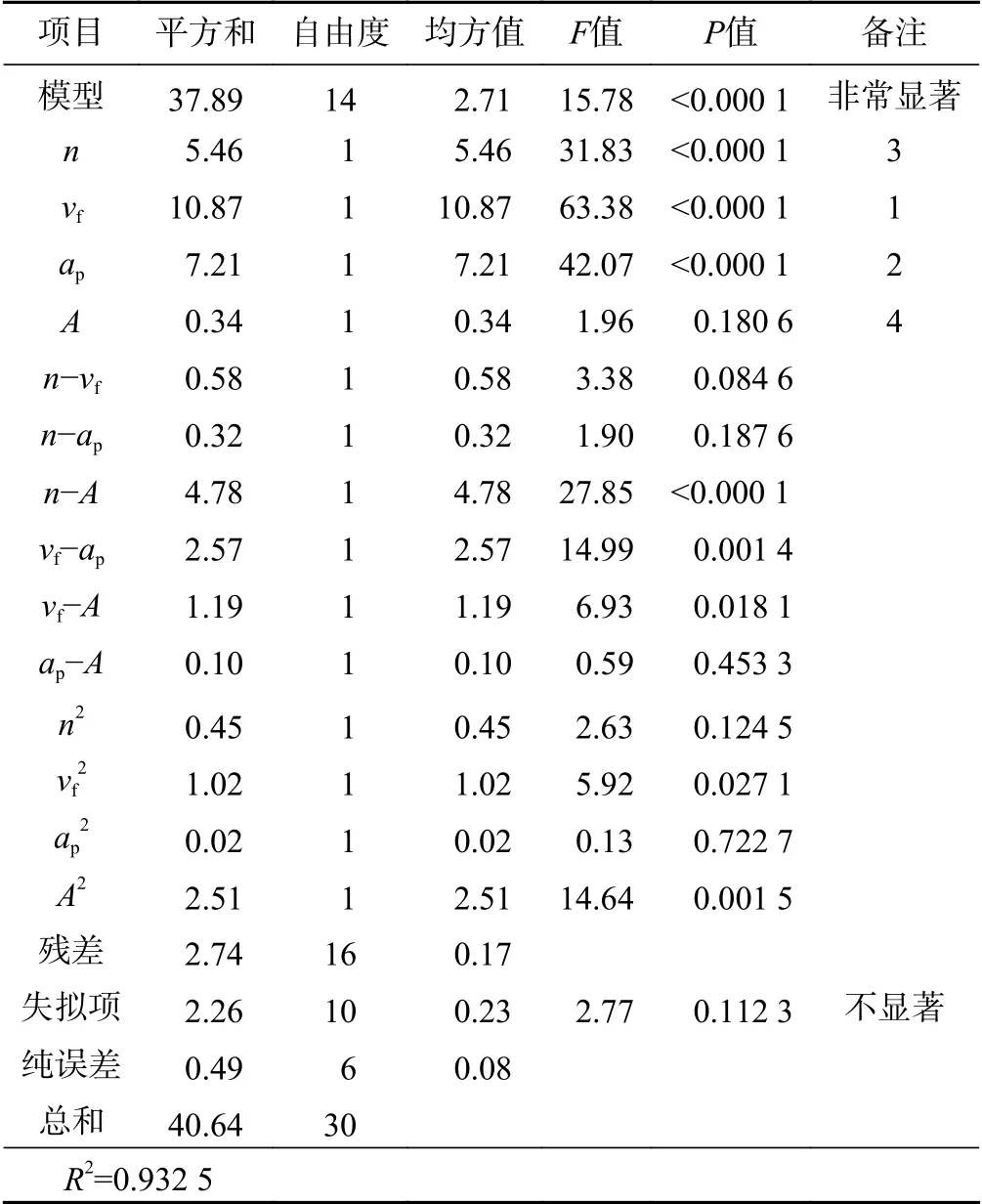

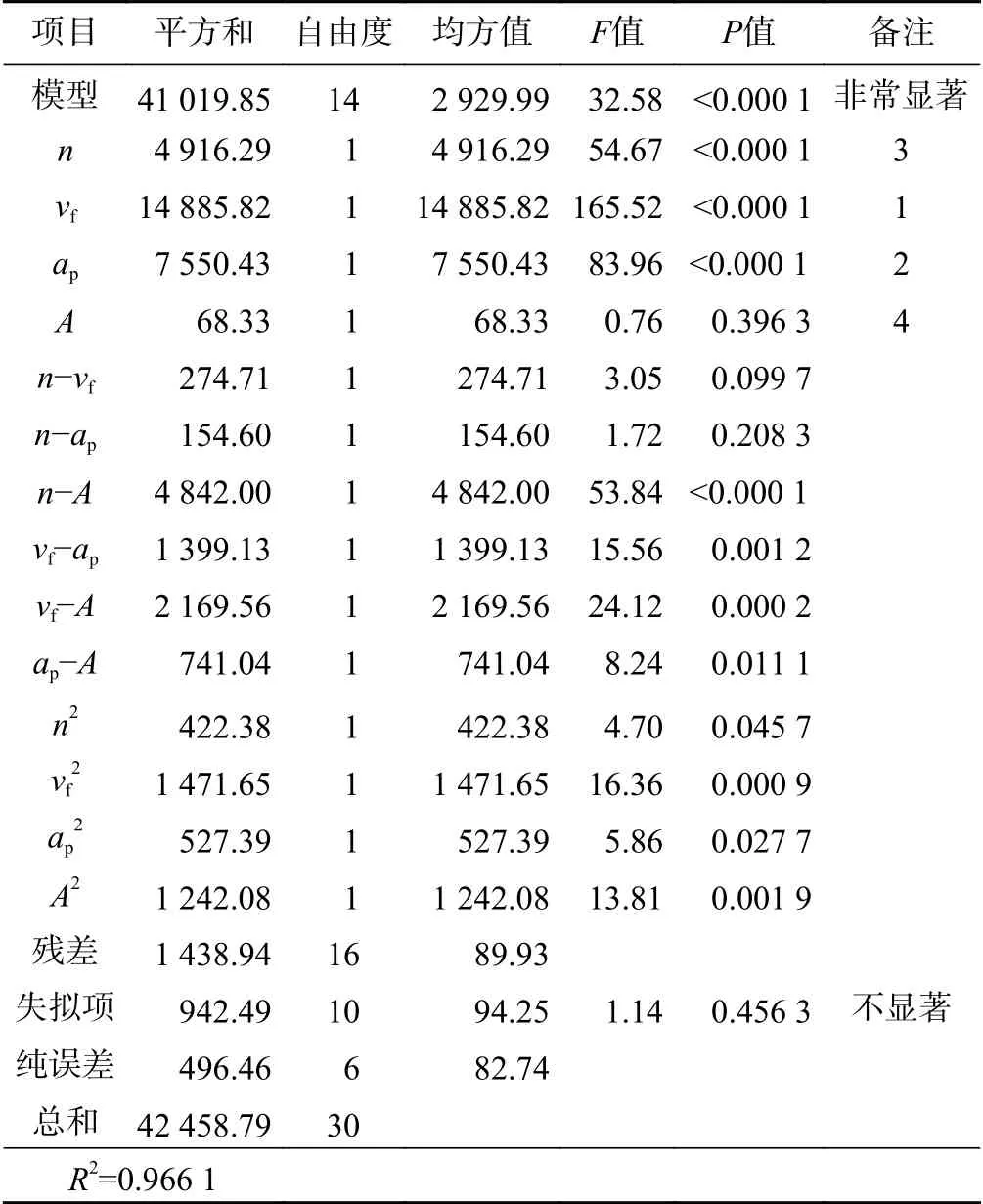

对式(2)、式(3)进行方差分析,结果如表3、表4所示。其中:F值为方差的统计量,用于检验回归方程的显著性;P值为显著性概率,用于检验回归方程的显著性水平大小。F越大,P越小,模型和因素的显著性就越大。当P<0.050 0 时,表示该因素显著;当P<0.001 0 时,表示该因素非常显著。

从表3 和表4 中可以看出:2 个模型的显著性检验P值都小于0.0010,表明2 个模型都非常显著,且4个影响因子的显著性排序是1>2>3>4;同时,2 个模型的拟合的相关系数R2分别为0.932 5 和0.966 1,接近1.000 0,说明模型拟合程度较好。此外,2 个模型的失拟项都不显著,说明2 个模型都可以接受[21]。

表3 Sa 的方差分析Tab.3 Variance analysis of Sa

表4 Dd 的方差分析Tab.4 Variance analysis of Dd

从表3 和表4 还可以看出:对Sa和Dd影响最大的是进给速度vf,其他依次是磨削深度ap、主轴转速n和超声振幅A。且表3 中对二阶项的影响则依次是A2、vf2、n2和ap

2,对交互项的影响依次是n-A、vf-ap、vf-A等;表4中对二阶项的影响则依次是vf2、A2、ap2和n2,对交互项的影响依次是n-A、vf-A、vf-ap、ap-A等。

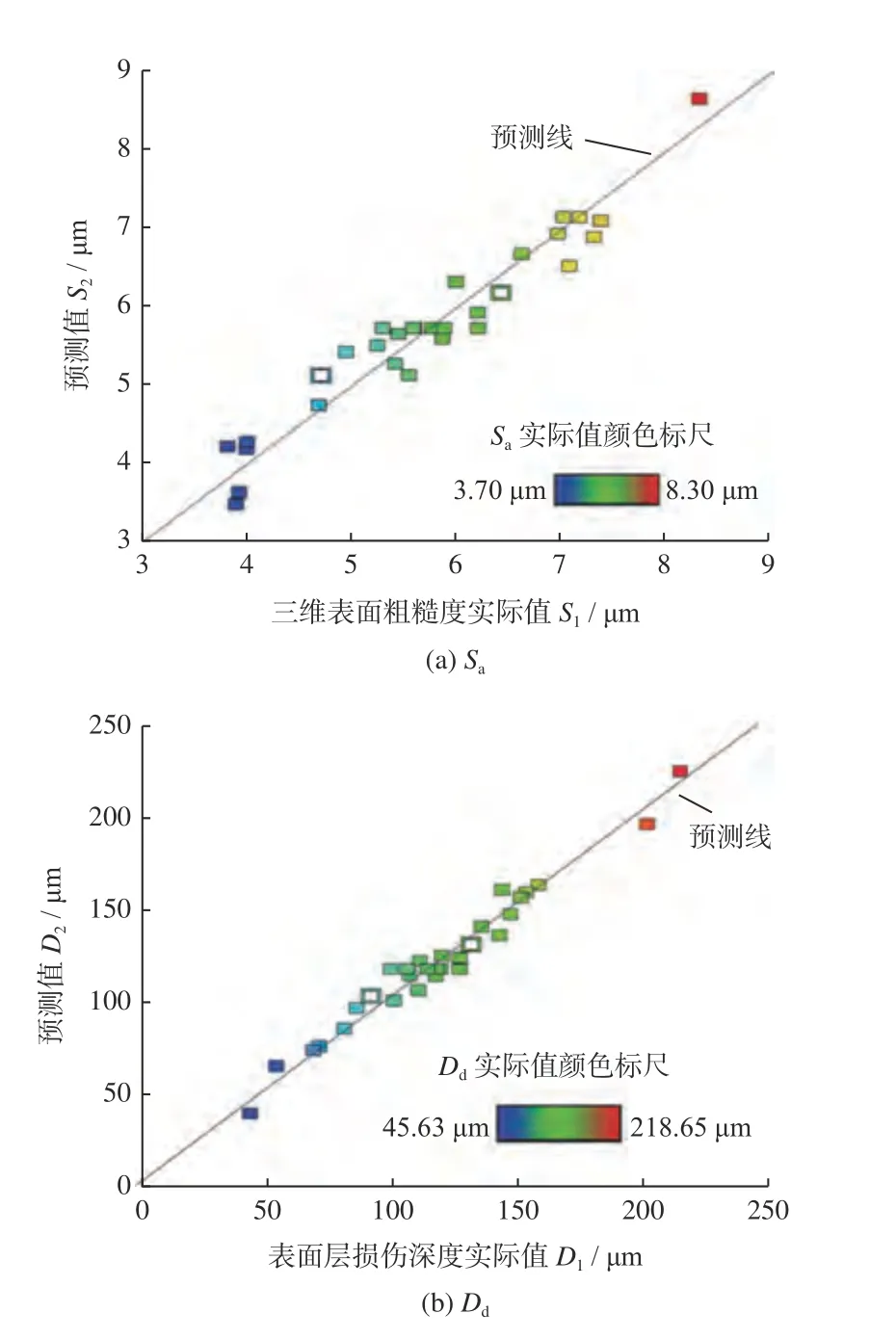

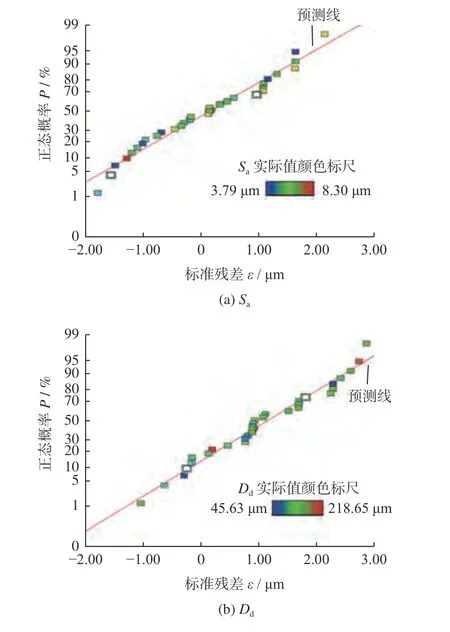

残差表示响应输出和预测值之间的差值。使用残差对模型的有效性进行验证,三维表面粗糙度Sa和表面层损伤深度Dd模型预测值与实际值的对比及标准残差概率分布分别如图6 和图7所示。由图6 可知:Sa和Dd的实际值均匀分布在预测直线两侧,经计算,Sa和Dd的预测值和实际值的最大相对误差分别为10.61%和12.56%,表明模型具有较高的准确性。图7 显示:Sa和Dd预测的标准残差正态概率近似成一条直线,实际值均匀分布在预测线两侧,预测残差呈正态分布,说明模型有效。因此,验证了建立的三维表面粗糙度和表面层损伤深度模型的有效性和准确性。

图6 Sa 和 Dd 的模型预测值与实际值对比Fig.6 Comparison between model predicted value and actual value of Sa and Dd

图7 Sa 和 Dd 模型的标准残差概率分布图Fig.7 Probability distribution of standard residuals of Sa and Dd models

2.2 响应曲面的交互作用分析

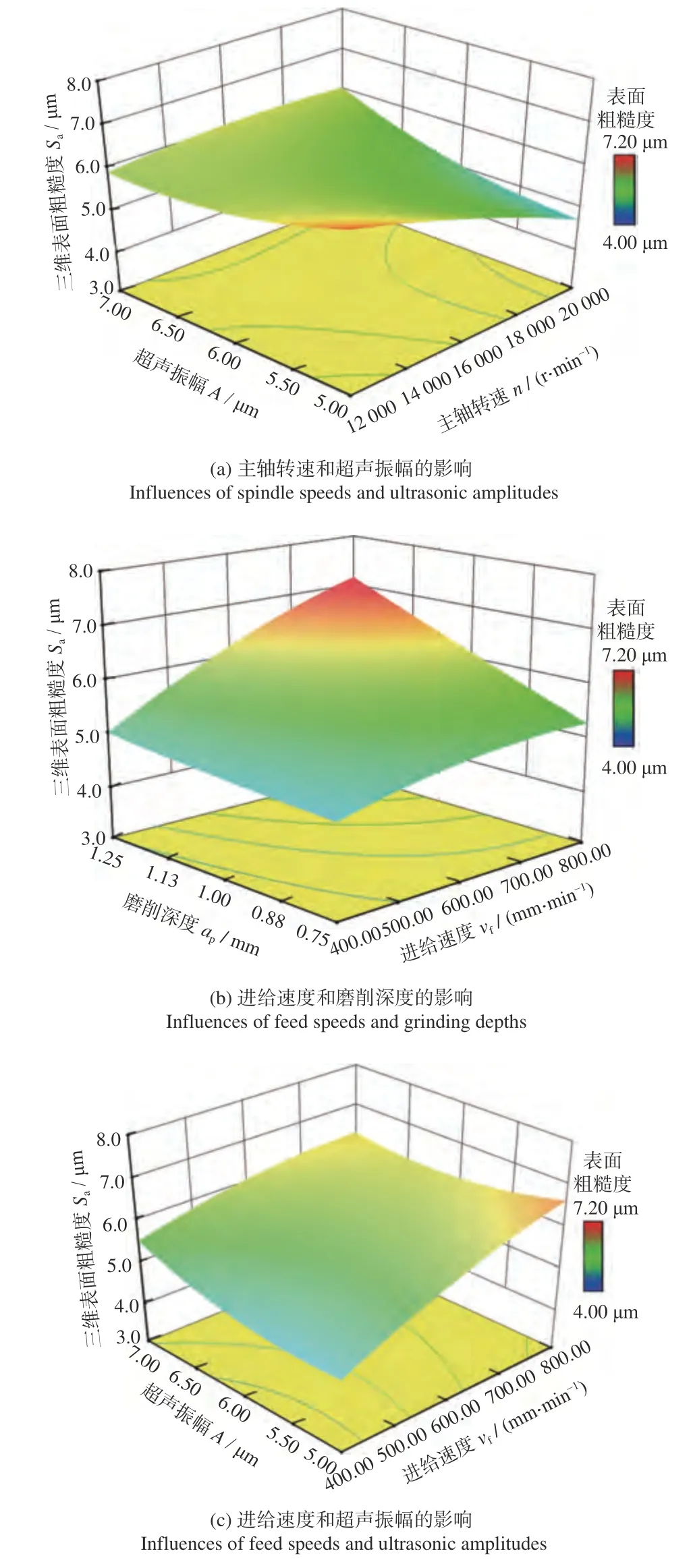

CFRP超声振动辅助磨削加工受诸多因素的影响,且各因素之间存在交互作用。根据2.1 节的方差分析可知:对响应输出三维表面粗糙度Sa交互作用影响较显著的因素为n-A、vf-ap和vf-A,绘制其三维响应曲面如图8所示。从图8a 可以看出:不同振幅下Sa均随主轴转速提高而减小,这是因为转速升高后单位时间内参与磨削的磨粒增多,单颗磨粒切厚减小,磨削后工件表面质量得到改善。转速较低时,Sa随振幅增大而减小;而转速较高时,Sa随超声振幅增大有所增大。分析认为,随着转速升高,相同磨削长度内磨粒振动次数减小,超声振动优势减弱。由图8b 可知:进给速度和磨削深度之间的交互作用对响应结果有显著影响,三维表面粗糙度Sa随两者增大从4.74 μm 增大至7.15 μm。因此,为获得较小的三维表面粗糙度,应选择较小的进给速度和磨削深度。图8c 表明:相同超声振幅条件下,三维表面粗糙度Sa均随进给速度增大而增大;当进给速度较小时,Sa随超声振幅增大而增大。而在进给速度较大,如进给速度为800.00 mm/min 时,Sa则随振幅增大先减小后增大,同样说明优化时需考虑超声振幅与进给速度之间的匹配性。

图8 交互作用下的Sa 响应曲面Fig.8 Sa response surface under interaction

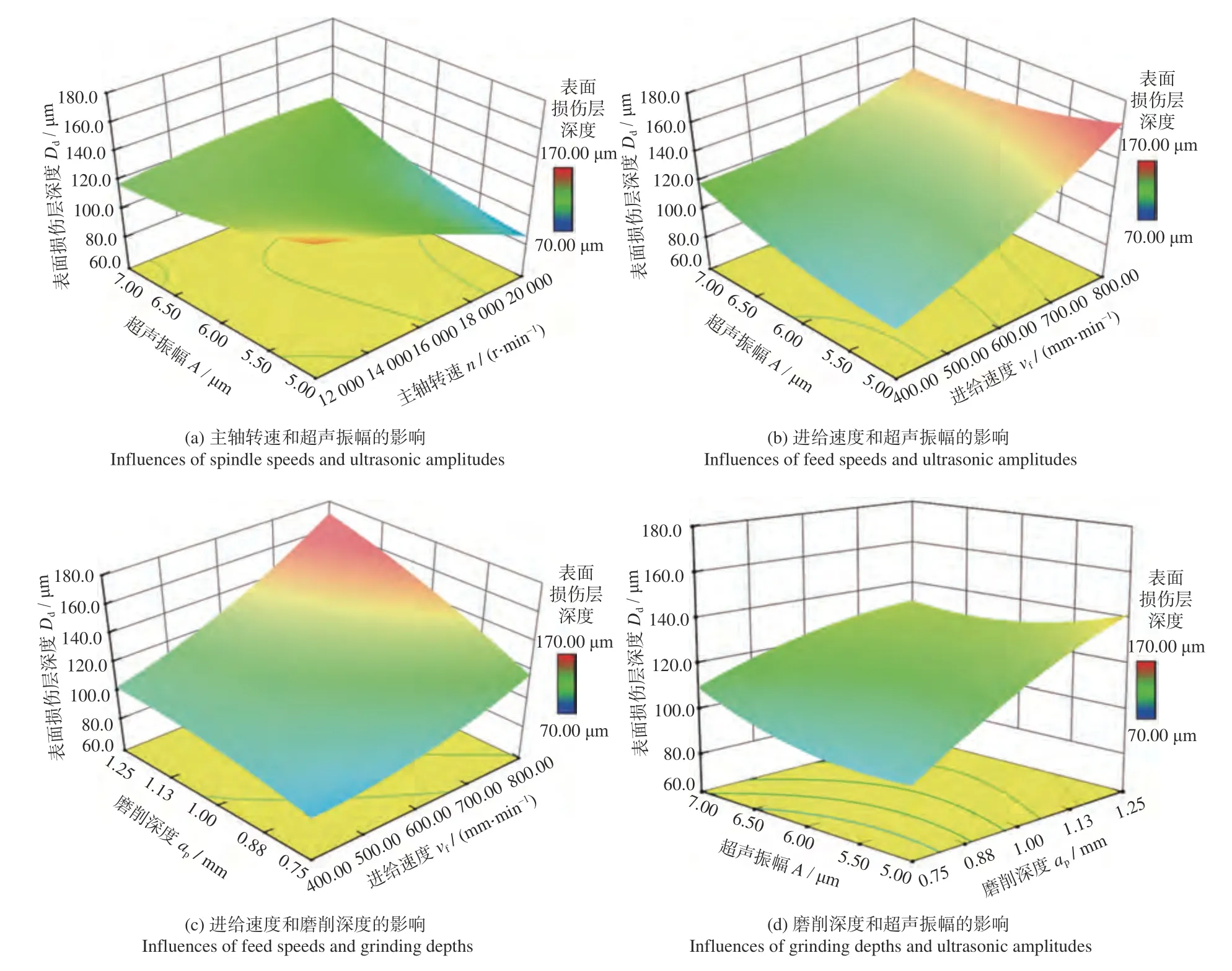

2.1 节中的交互作用较显著因素(n-A、vf-A、vf-ap和ap-A)对表面损伤层深度Dd影响的三维响应曲面如图9所示。图9a 表明:转速较低时,Dd随超声振幅增大而减小;转速较高时,Dd随振幅增大有所增大。Dd的这一变化规律与三维表面粗糙度Sa类似,说明Sa与Dd存在正相关关系。从图9b 可知:在振幅较小时,Dd随进给速度增大快速增大;而在振幅较大时,Dd随进给速度增大其增长速率降低。这是因为较小的振幅对磨削表面损伤层的影响作用有限,随着振幅增大,超声振动辅助磨削的优势开始显现,磨粒的高频振动对表面损伤层起到一定的抑制作用。进给速度较小时,表面损伤层深度随超声振幅增大从92.42 μm 增大到118.87 μm;但在进给速度较大时,表面层损伤深度随振幅增大从165.23 μm 减小至145.42 μm,因此需要考虑超声振幅和进给速度之间的匹配性。图9c 表明:进给速度和磨削深度的交互作用对响应结果有显著影响,在图中参数范围内Dd从86.64 μm 增大至171.51 μm,因此需要控制进给速度和磨削深度在一定的参数范围。磨削深度和超声振幅对表面损伤层深度Dd的交互影响如图9d所示。从图9d 中可以看出:当磨削深度较小时,Dd随超声振幅增大呈增大趋势;当磨削深度较大时,Dd随超声振幅增大有一定程度的减小。因此,为获得较小的表面损伤层深度,应使用小磨削深度、小超声振幅或者大磨削深度、大超声振幅的参数组合。

图9 交互作用下的Dd 响应曲面Fig.9 Dd response surface under interaction

结合上述分析,可以发现三维表面粗糙度与表面损伤层深度均随进给速度、磨削深度增大而增大,随主轴转速升高而减小,但随超声振幅的变化规律受磨削参数的影响。因此,为获得较小的表面粗糙度和表面损伤层深度,应采用较高的主轴转速、较小的进给速度和磨削深度及合适的超声振幅。

2.3 基于遗传算法的多目标优化及试验验证

从2.2 的分析可知,使用小的进给速度、磨削深度和高的主轴转速能得到较低的三维表面粗糙度和表面损伤层深度。但在这样的加工参数下工件的加工效率较低,不能体现超声振动辅助磨削的优势。因此,需要对加工参数进行优化,在保证三维表面粗糙度和表面损伤层深度在加工允许范围内且提高工件加工效率。使用材料去除率VMRR对加工效率进行定量表征:

式中:b为材料厚度,b=3.64 mm;VMRR为材料去除率,mm3/min。

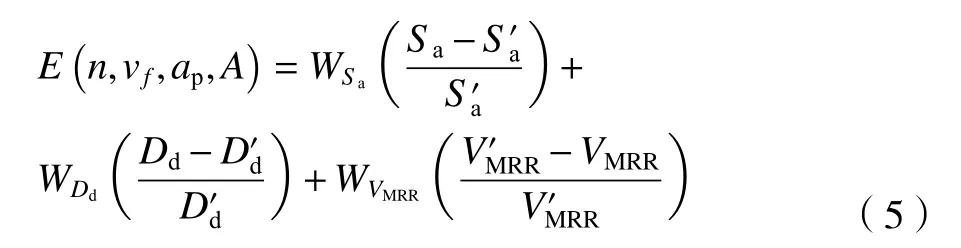

由于材料去除率VMRR和三维表面粗糙度Sa、表面层损伤深度Dd之间相互关联,为实现多目标优化要求使用加权系数将多目标问题转化为单目标函数。根据多目标优化建立的期望函数E(n,vf,ap,A)表达式为:

根据工件实际加工时不同的侧重需求,可以对加权系数的具体数值进行调整。考虑Sa、Dd和VMRR三者等权重、Sa为主要优化目标、Dd为主要优化目标及VMRR为主要优化目标的4 种情况。Sa和Dd的模型分别采用式(2)和式(3),多目标优化中的磨削工艺参数约束条件见表1。由于优化目标是保证表面粗糙度Sa和表面损伤层深度Dd在加工允许范围内且同时获得最高的加工效率,因此需要限制Sa、Dd和VMRR的值。以表2 中的试验中心点(主轴转速n=16 000 r/min,vf= 600.00 mm/min,ap=6.00 mm,A=6.00 μm 的参数组合)7 组数据的平均值(Sa=5.72 μm,Dd=116.78 μm)及式(4)的计算值的平均值VMRR=2 184.00 mm3/min 为参考,并将此中心点的数据设置为Sa、Dd和VMRR的限制值。使用遗传算法对超声振动辅助磨削的工艺参数进行优化,优化目标是得到期望函数E(n,vf,ap,A)归一化误差的最小值。

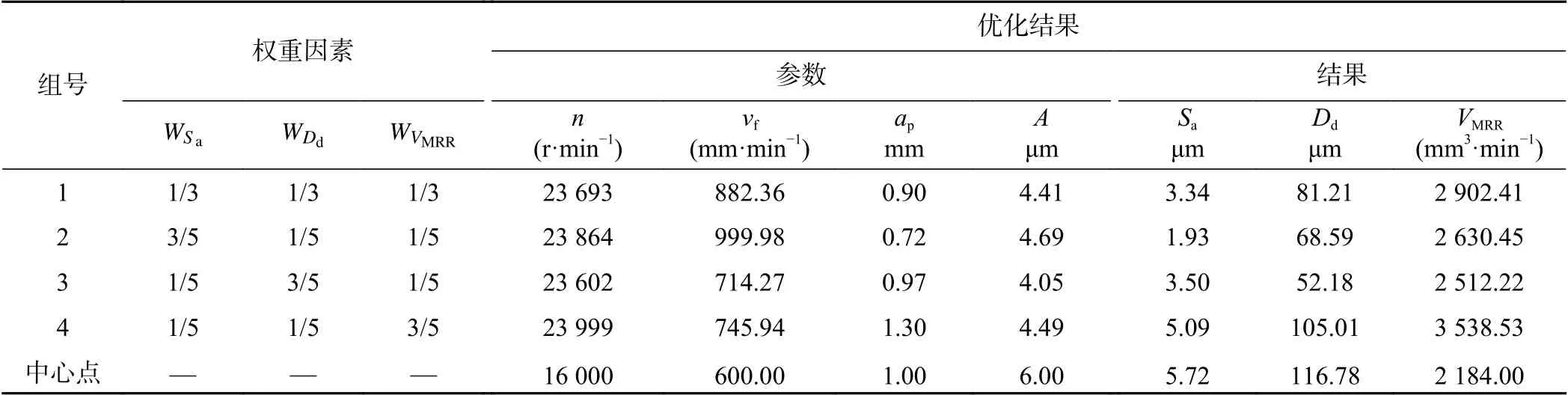

使用MATLAB 软件中的遗传算法工具箱开展优化,设置遗传算法种群数量为100,迭代次数为100,交叉概率为0.8,变异概率为0.001。4 组加权系数下的优化结果如表5所示。同时,为了体现多目标优化结果的优异性,试验中心点的结果作为原始结果对照组也列于表5 中,且其Sa和Dd的结果取7 次中心点结果的平均值。

由表5 可知:当各因素权重占比分别为1/3 时,计算得到的最优解下预测的Sa为3.34 μm,与中心点的值相比减小了41.61%;Dd为81.21 μm,减小了30.46%;VMRR为2 902.41 mm3/min,增大了32.89%。在第2 组权重系数组合下,最优解时预测的Sa和Dd与中心点值对比分别减小了66.26% 和41.27%,VMRR增大了20.44%。在第3组权重系数组合下,预测的Sa和Dd与中心点值对比分别减小了38.81% 和55.32%,VMRR增大了15.03%。第3与第2 组的优化结果相似,表明三维表面粗糙度和表面损伤层深度具有正相关关系。当材料去除率权重占比为3/5 时(第4 组),计算的最优解情况下预测的Sa和Dd与中心点值对比分别降低了11.01% 和10.08%,而材料去除率VMRR则增大了62.02%,是4 组参数中材料去除率最大的。由此说明,选择合适的工艺参数,在控制三维表面粗糙度和表面损伤层深度的前提下可以最大程度地提高工件加工效率。

表5 不同权重占比下的优化结果Tab.5 Optimized results under different weight ratios

综上所述,在实际CFRP超声振动辅助磨削加工中,可以根据实际加工技术指标要求,选择合理的权重系数对加工工艺参数进行综合优化,以达到较高的加工质量和加工效率。在三维表面粗糙度Sa、表面损伤层深度Dd和材料去除率VMRR权重占比分别为1/5、1/5和3/5 的情况下,优化得到的主轴转速为23 999 r/min,进给速度为745.94 mm/min,磨削深度为1.30 mm,超声振幅为4.49 μm。与中心点结果相比,此优化参数下的三维表面粗糙度Sa为5.09 μm,降低了11.01%;表面层损伤深度Dd为105.01 μm,降低了10.08%;材料去除率最大为3 538.53 mm3/min,提高了62.02%。

为验证工艺参数优化结果的准确性,使用表5 中的第4 组权重组合系数,开展超声振动辅助磨削工艺参数试验,对加工后工件的三维表面粗糙度Sa和表面损伤层深度Dd进行测量,试件测量结果与优化结果见表6。从表6 中可以看出:三维表面粗糙度Sa、表面损伤层深度Dd的试验值与预测值的相对误差绝对值分别为8.25%和9.41%,说明优化结果的误差较小,响应曲面模型准确性好。

表6 Sa 和Dd 试验值与预测值对比Tab.6 Comparison of Sa and Dd test values with predicted values

3 结论

开展碳纤维增强复合材料超声振动辅助磨削试验,研究工艺参数对其三维表面粗糙度Sa和表面损伤层深度Dd的影响规律,且以Sa、Dd和材料去除率VMRR为目标进行多目标优化,得出如下结论:

(1)利用响应曲面法建立了碳纤维增强复合材料Sa和Dd的二阶回归模型,对其进行方差和显著性分析,验证了响应模型的可靠性性和准确性。Sa和Dd的模型预测值与实际值接近,其最大相对误差分别为10.61%和12.56%。

(2)方差分析表明Sa和Dd呈正相关关系,进给速度vf对Sa和Dd影响最显著,磨削深度ap、主轴转速n和超声振幅A次之。交互项中n-A、vf-ap和vf-A对Sa影响显著;n-A、vf-A、vf-ap和ap-A对Dd影响显著。

(3)使用遗传算法与加权系数在获得小的Sa和Dd同时得到最高的工件加工效率。在Sa、Dd和VMRR权重占比分别为1/5、1/5 和3/5 的情况下,优化得到主轴转速为23 999 r/min,进给速度为745.94 mm/min,磨削深度为1.30 mm,超声振幅为4.49 μm。与中心点的测量结果相比,预测值的Sa为5.09 μm,降低了11.01%;Dd为105.01 μm,降低了10.08%;此时的VMRR最大,为3 538.53 mm3/min,提高了62.02%。

(4)根据优化后得到的工艺参数开展超声振动辅助磨削试验,Sa和Dd的试验结果分别为4.67 和95.13 μm,试验值与预测值的相对误差绝对值分别为8.25%和9.41%,表明建立的预测模型准确性较好,可以用于CRFP 超声振动磨削的工艺参数优化和预测。