基于CNN的金刚石砂轮激光修锐参数优化*

高孟阳,陈根余,李 玮,周 伟,李 杰

(1.湖南大学激光研究所,长沙 410082)

(2.湖南大学,国家高效磨削工程技术研究中心,长沙 410082)

(3.湖南大学 信息科学与工程学院,长沙 410082)

金刚石砂轮修锐的目的是去除金刚石磨粒间的结合剂,使得磨粒突出,形成切削刃,砂轮表面产生容屑空间,更有利于磨削加工[1-3]。CHEN 等[4-5]开展了激光法修锐新方法的研究。激光修锐是利用激光烧蚀的热效应去除青铜结合剂而保留金刚石磨粒,其具有加工效率高,无接触,无工具损耗的优点。然而,由于激光修锐后的砂轮表面形貌复杂,其修锐质量评价及修锐参数的优化较为困难。

对青铜金刚石砂轮激光修锐质量的评价,仍采用简单的表面粗糙度评价法或通过三维测量仪对单颗/小部分磨粒突出高度进行测量的方法[6-7],具有不准确,存在人工误差、主观性高、效率低等问题。

卷积神经网络(convolutional neural network,CNN)在图像分割领域有着广泛应用。LONG 等[8]在CNN 的基础上提出全卷积神经网络进行图像分割。随后,多种图像分割网络开始出现。目前,应用较多且模型泛化能力较好的网络结构有U-Net[9],SegNet[10]以及Deeplabv2[11]等。其中,U-Net 的U 型对称结构,使其在像素级尺度上对小目标的分割更加精确。训练好的CNN模型具有效率高,准确率高,稳健性好等优点,可以用来分割金刚石磨粒。

通过搭建U-Net 模型,以准确识别金刚石磨粒,将分割出的磨粒计算面积转化为磨粒的突出高度,提出基于统计分布的突出高度得分和最佳高度区间比率2种修锐质量评价指标。开展激光修锐试验,并拍摄修锐试验后砂轮表面图片,对所提出的修锐质量评价指标进行分析,得出最优修锐参数并验证其准确性。

1 试验条件与准备

1.1 CNN 神经网络搭建

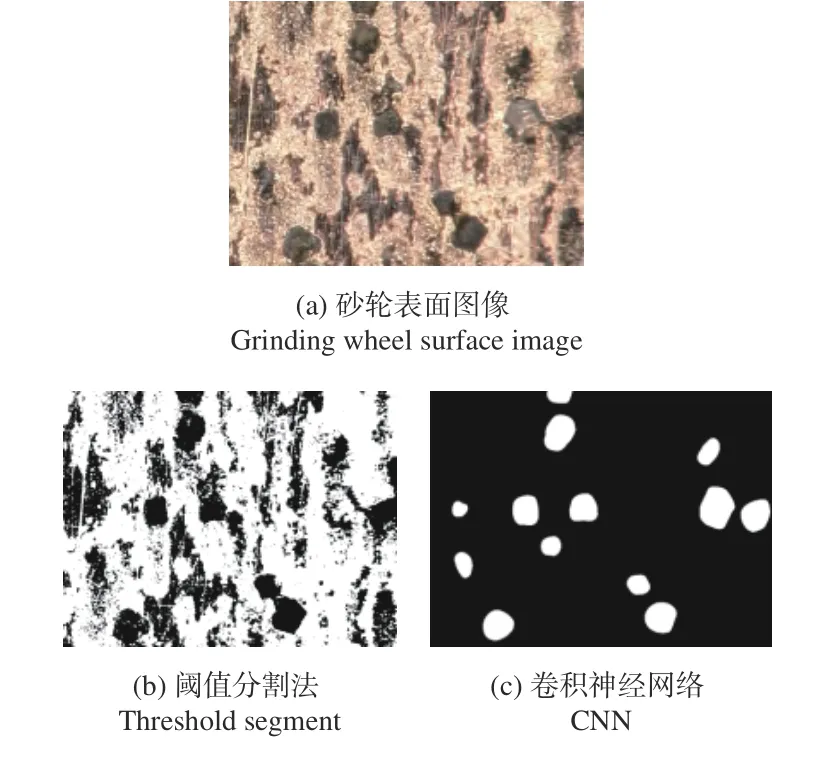

图像分割,是对给定的输入图片进行像素级别的分类,赋予每个像素点一个特定的类别,是计算机视觉分析的一个重要任务[12]。由于激光修锐后金刚石砂轮表面存在变质层和重凝层,金刚石磨粒的颜色特征并不明显,且不同成像环境中的光照可能不同。因此,基于传统图像阈值分割算法或Canny 边缘检测算法的磨粒识别方法已不再适用。采用基于CNN 的图像分割算法可以在像素尺度提取准确的磨粒信息,具有较高的准确率。图1 为不同磨粒分割算法的分割结果。

图1 不同磨粒分割算法的分割结果Fig.1 Segmentation results of different abrasive particle segmentation algorithms

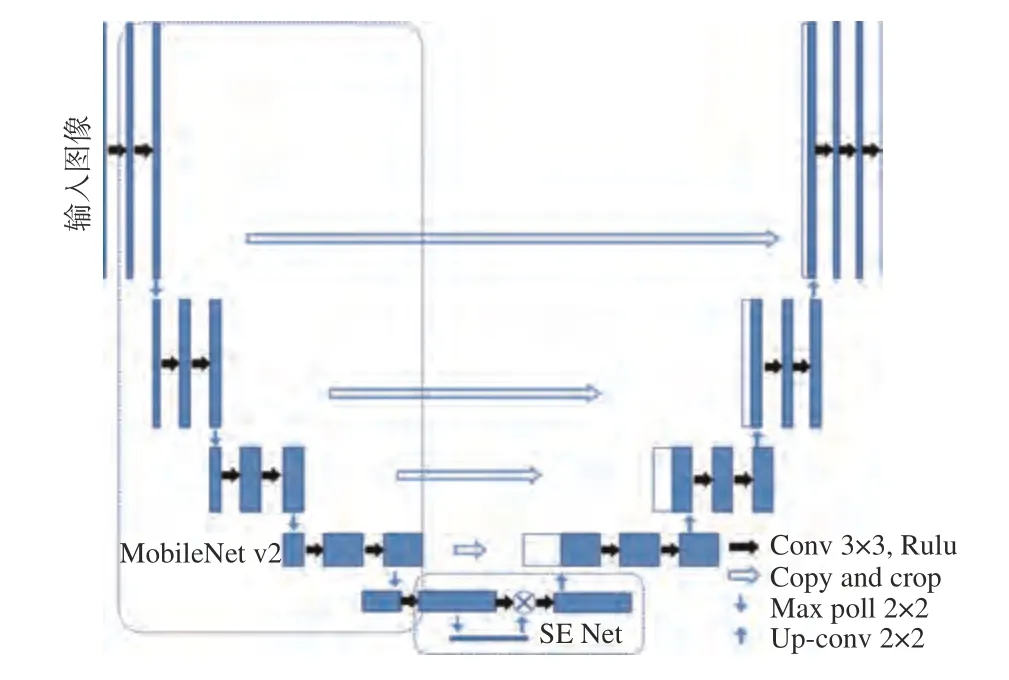

为将磨粒的检测识别转换为像素级图像的分割问题,对U-Net 分割网络进行改进。在骨干网络部分,为了提高检测速度和轻量化网络结构,将传统骨干网络改为MobileNet v2[13],并增加了Dalited Convolution[11]特征提取模块增加感受野。引入空间注意力机制SE Net[14],使得网络对关键特征通道更感兴趣,去除无效特征通道的影响,提高检测精度。由于磨粒与结合剂所占面积比例差距过大,分割网络更倾向于将像素识别为结合剂而不是磨粒。为解决此问题,将Focal Loss[15]作为损失函数替换掉CE Loss,可以平衡正负样本权重。改进后的结构如图2所示。

图2 改进U-Net 神经网络结构Fig.2 Improved U-Net neural network structure

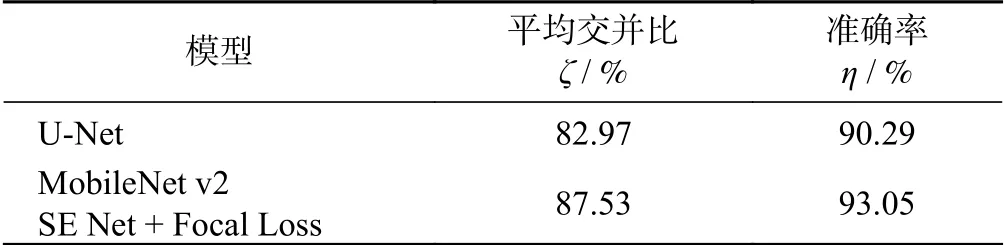

其具有如下优点:U-Net 神经网络将编码器浅层特征与解码器深层特征对应结合,减轻由卷积导致的局部特征丢失;将骨干网络替换为MobileNet v2,减轻网络运算量,提高检测速度;对损失函数进行改进,解决正负样本不均衡问题,提高神经网络分割精度。训练所用数据集为基恩士(VHX-6000)超景深显微镜(图3)拍摄的金刚石砂轮表面二维图片,共600 张,1 600 pixel×1 200 pixel,像素尺寸为1.02 μm/pixel。使用开源标注工具labelme 进行人工标注,标签为磨粒(grain)。再将每张图片分成800 pixel× 600 pixel 的小尺寸图片,共得到2 400 张图片。将数据集按照9∶1 的比例划分为训练集和测试集,经过平移、旋转、翻转,Mosaic 数据增强,输入改进的U-Net 网络中对模型进行训练,实现金刚石磨粒分割。神经网络评价结果如表1所示。该算法可以在保证快速性和准确性的前提下,直接对砂轮表面图像进行分析,准确识别金刚石磨粒。

图3 超景深显微镜Fig.3 Super depth of field microscope

表1 神经网络评价结果Tab.1 Neural network evaluation results

对磨粒分割结果采用连通域算法分割出每个磨粒后,可以统计每个磨粒的面积并建立激光修锐质量评价模型。

1.2 试验设备材料和方法

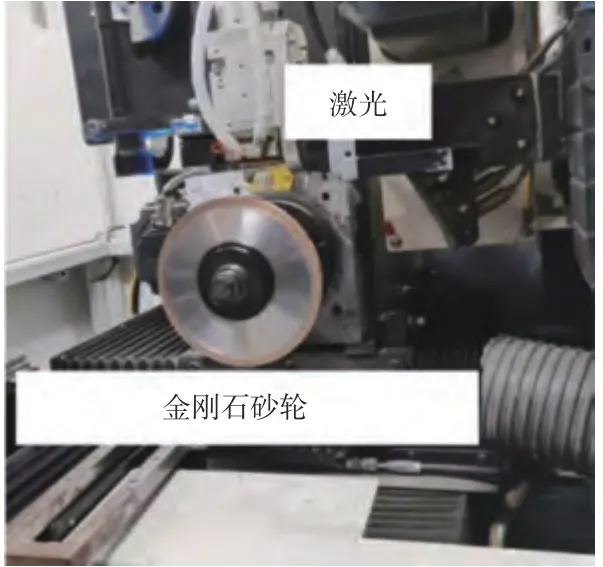

图4 为脉冲激光径向修锐青铜金刚石砂轮表面试验的设备图。金刚石砂轮安装在砂轮修整机床的主轴上旋转,由砂轮修整机床控制砂轮转速、激光扫描速度。脉冲光纤激光器型号为SP200P-A-EP-Z-L-Y,其平均功率为Pm= 0~200 W,脉冲重复频率为f0= 1~4 000 kHz,波长为λ0= 1 060 nm,脉冲宽度t0= 60 ns。

图4 激光砂轮修整机床Fig.4 Machine of laser dressing wheels

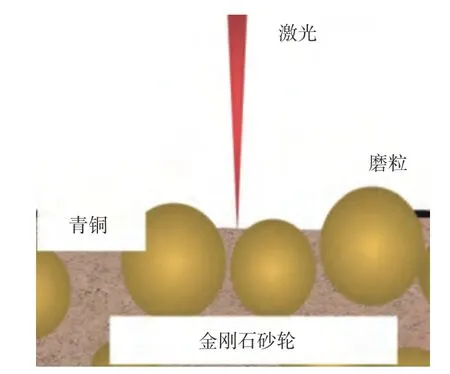

试验所用青铜金刚石砂轮的直径为150 mm,宽度为10 mm,金刚石粒度代号为170/200,粒径为75~95 μm。图5 为脉冲激光径向修锐青铜金刚石砂轮原理示意图,通过调节不同参数,利用激光对材料的热作用,去除青铜结合剂而保留金刚石磨粒。修锐后利用超景深显微系统拍摄砂轮表面图片,并利用U-Net 分割网络进行金刚石磨粒分割。

图5 激光修锐金刚石砂轮原理图Fig.5 Schematic diagram of laser sharpening diamond grinding wheel

1.3 试验参数设计

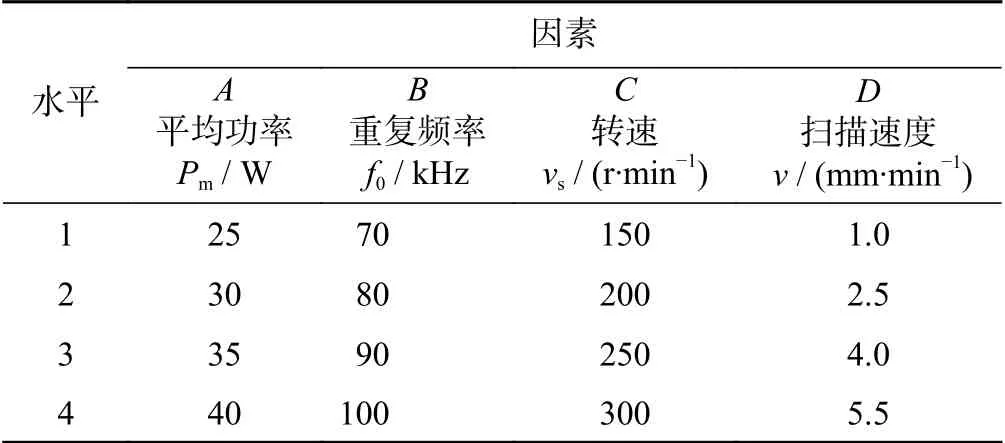

采用4 因素4 水平正交试验法,扫描次数为4 次,正交试验因素与水平见表2,正交试验表见表3。

表2 正交试验因素与水平Tab.2 Orthogonal test factors and levels

表3 正交试验表Tab.3 Orthogonal test table

2 试验结果与讨论

2.1 试验结果与数据处理

2.1.1 磨粒突出高度分析

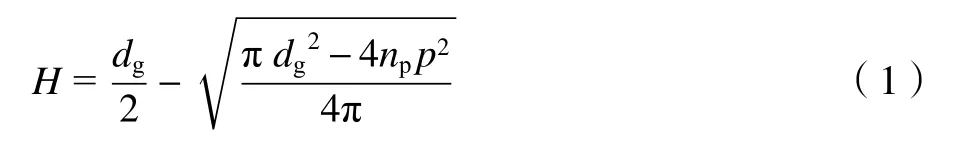

表3 的激光修锐参数试验后的部分U-Net 分割结果如图6所示。从图6 可以看出:磨粒面积大小不等。这表明修锐后磨粒突出高度并不均匀。随平均功率变大面积也逐渐变大,磨粒数量逐渐变多,但图6m~图6p比图6i~图6l 的磨粒少,推测为平均功率过高,磨粒突出高度过大导致磨粒脱落。将金刚石磨粒简化为球形[16],通过连通域分割算法可得各个磨粒的像素数量,已知像素尺寸和磨粒粒径,可间接求出磨粒的突出高度。突出高度H的计算公式为:

图6 1~16 组磨粒分割结果Fig.6 Grains segmentation results in group 1 to group 16

式中:dg为金刚石磨粒粒径,p为像素尺寸,np为像素数量。

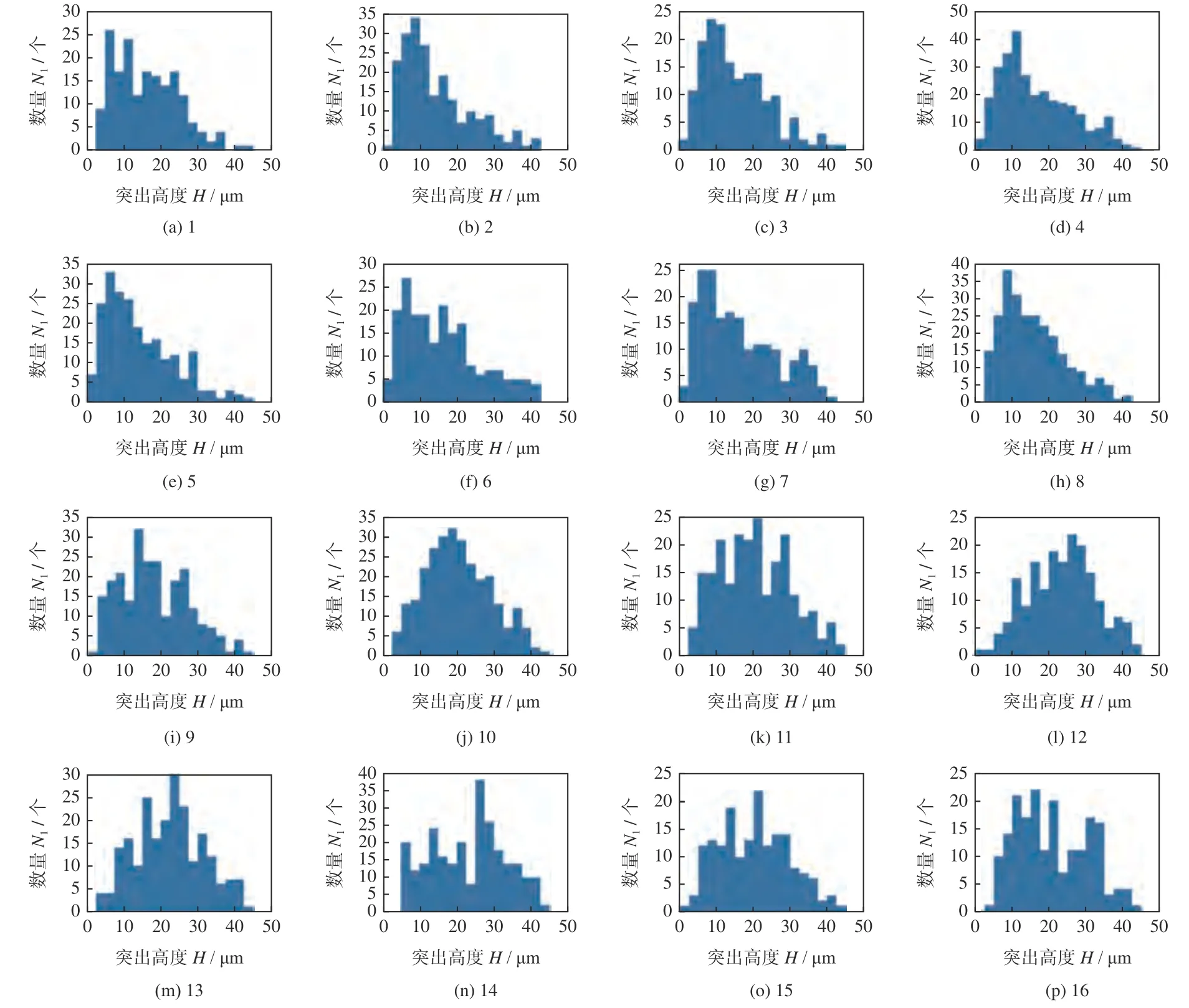

令dg=90 μm,p=1.02 μm,对U-Net 分割结果进行处理,利用式(1)统计磨粒突出高度分布,结果见图7。从图7 可以看出:磨粒分布基本服从正态分布,且磨粒突出高度随平均功率的增大而增大。其中,图7i~图7l中修锐后的磨粒分布最接近正态分布。

图7 1~16 组磨粒突出高度分布Fig.7 Abrasive grain protrusion height distribution in group 1 to group 16

2.1.2 修锐质量评价指标

目前,通过砂轮形貌评价金刚石砂轮修锐质量的评价指标主要有磨粒突出高度、有效磨粒数量和磨粒分布情况[17-18]。同一砂轮不同磨粒突出高度不仅影响砂轮的磨削力,而且对磨削表面粗糙度及砂轮的磨损也有很大的影响。磨粒突出高度小,则容屑空间小,由于结合剂与工件之间存在摩擦,因此磨削力较大;磨粒突出高度过大,则易造成磨粒脱落,影响工件表面粗糙度。

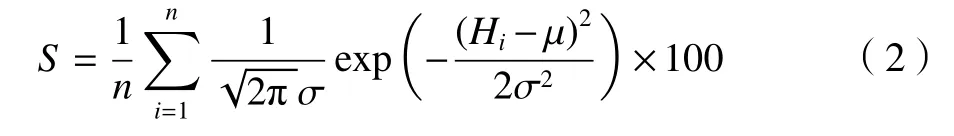

根据文献[19-20]对于磨粒突出高度的评价,磨粒粒径1/3 突出高度为最优修锐高度,统计除去图像边缘外的每个磨粒的突出高度。DOMAN 等[21-22]认为磨粒突出高度服从正态分布H~N(μ,σ2)。令最优突出高度为dg/3,则μ=dg/3,根据3σ原则,认为99.73%磨粒存在于(μ- 3σ,μ+ 3σ)中,令μ- 3σ=0,σ=μ/3=dg/9,即可得出最优突出高度分布曲线为H~N[dg/3 ,(dg/9)2]。为评价砂轮修锐质量,可比较磨粒突出高度分布相对于最优突出高度分布的偏差。即将每个磨粒突出高度代入最优突出高度分布曲线进行打分,得分越高说明磨粒突出高度分布越趋于最优突出高度分布,修锐质量越好。突出高度得分S,见式(2)。

根据文献[17],磨粒出刃高度越集中分布在最优磨粒出刃高度附近,砂轮的性能越好。突出高度得分通过对不同磨粒分数求和,从宏观上反映其与最优突出高度分布曲线的偏差。为准确得出最佳突出高度的磨粒所占比例,选取最佳磨粒突出高度区间(μ-σ,μ+σ)为20% ~40%dg,统计区间内的磨粒数量,将其与磨粒总数量的比(即最佳高度区间比率)作为评价指标之一。

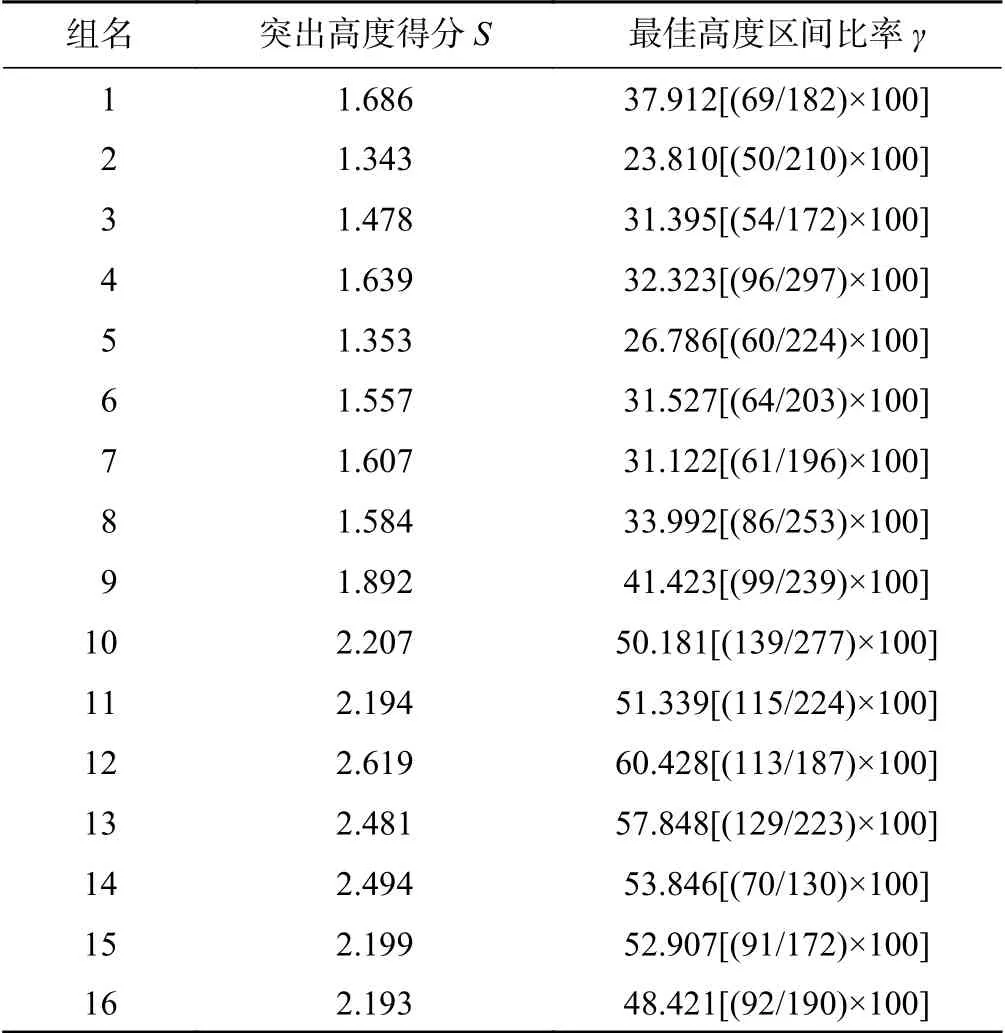

将各试验参数下的图像送入磨粒分割模型,得出各组试验的磨粒突出高度分布,由式(2)求出各组突出高度得分和最佳高度区间比率,如表4所示。

表4 各组突出高度得分和最佳高度区间比率Tab.4 Salient height scores and optimal height interval ratio for each group

2.2 试验分析

从表4 可以得出:第12 组试验参数得到的突出高度得分和最佳高度区间比率为最优结果,即平均功率Pm=35 W,重复频率f0=100 kHz,转速vs=200 r/min,扫描速度v=1.0 mm/min。

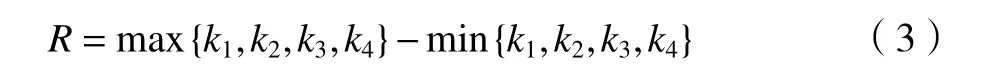

为进一步分析不同因素不同水平对磨粒突出高度的影响,采用极差分析法,分别求解每个因素每个水平下的平均响应值k,并根据k值求出因素水平对磨粒突出高度得分和最佳突出高度区间比率的效应极差R值,极差R的计算公式见式(3)。

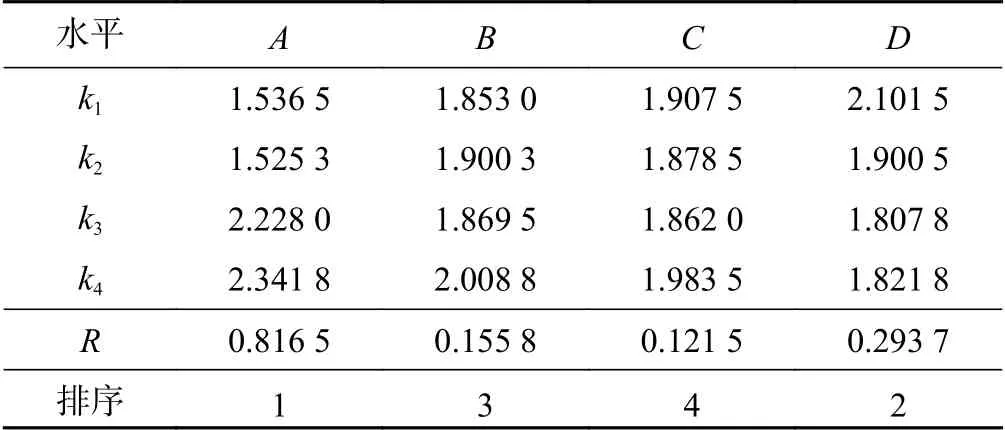

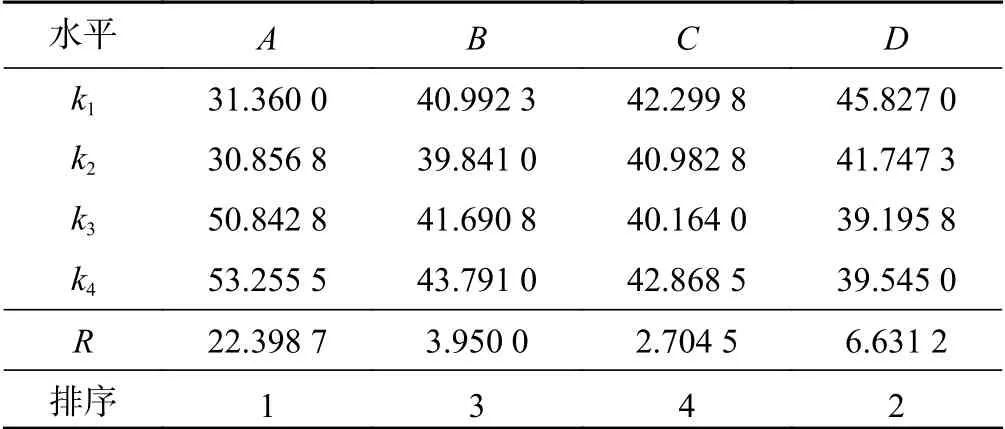

具体计算结果如表5、表6所示。

表5 各因素4 水平下突出高度得分的平均响应和效应极差Tab.5 Average response and effect range of salient height scores under four levels of each factor

表6 各因素4 水平下最佳高度区间比率的平均响应和效应极差Tab.6 Average response and effect range of optimal height interval ratio under four levels of each factor

从表5 和表6 可得出:对修锐质量影响最大的是平均功率,其次依次为扫描速度、重复频率、转速。

对于平均功率Pm,各水平的平均响应大小依次为k4>k3>k1>k2。随着平均功率的增大,激光修锐后磨粒突出高度得分和最佳突出高度区间比率呈上升趋势,其中突变最明显的为Pm=35 W,由于Pm=40 W 接近金刚石去除阈值,温度过高会对金刚石磨粒有破坏作用,影响最终砂轮磨削性能,且k3和k4的平均响应值接近,故选用平均功率Pm=35 W 作为最优修锐参数。

对于扫描速度v,各水平的平均响应大小k1>k2>k4>k3。随着扫描速度增大,激光修锐的磨粒突出高度得分与最佳突出高度区间比率呈下降趋势,扫描速度与扫描轨迹线重叠率成反比,表示一定范围内扫描轨迹线重叠率越大,修锐质量越好。因此,选用合适的扫描速度v=1.0 mm/min。

对于重复频率f0,各水平的平均响应大小k4>k3>k1>k2,随着重复频率的增大,得分与最佳突出高度区间比率呈上升趋势,原因为激光重复频率f0与单位脉冲能量成反比,激光单位脉冲能量过大导致金刚石磨粒达到去除阈值被破坏。因此,选用重复频率f0=100 kHz。

对于转速vs,各水平的平均响应大小k4>k1>k2>k3,各水平之差的绝对值相差较小,因此选取最优转速为vs=300 r/min。

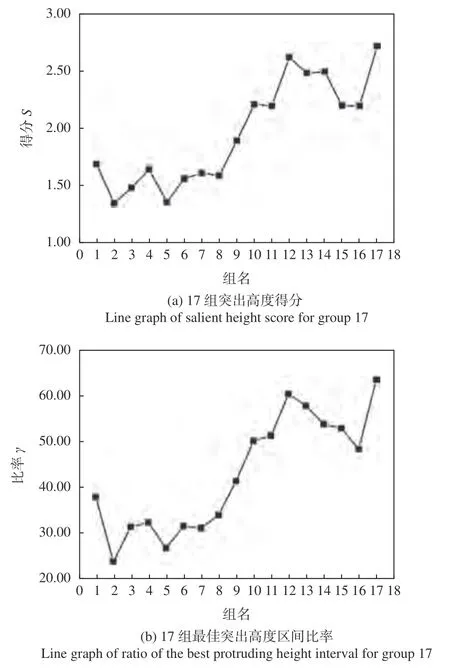

根据上述分析,为进一步验证优化参数组合,将选取的最优试验参数作为第17 组试验进行验证,试验结果为:突出高度得分,2.716;最佳高度区间比率,63.571(即(89/140)×100)。图8 为17 组试验结果绘制曲线。从图8 可知第17 组为最优试验参数。

图8 17 组试验结果对比Fig.8 Comparison of test results for 17 groups

3 结论

基于卷积神经网络建立青铜金刚石砂轮的激光修锐质量评价指标。通过改进U-Net 神经网络建立磨粒分割算法,分割金刚石砂轮表面磨粒的图像,其平均交并比为87.53%,准确率为93.05%。

采用正交试验法对青铜金刚石砂轮进行单脉冲激光修锐试验。得出平均功率、重复频率、转速和扫描速度4 个因素不同水平下的试验结果。通过磨粒分割算法得到磨粒面积,求出磨粒突出高度,利用统计分布规律得到突出高度得分和最佳高度区间比率2 个评价指标,并通过评价指标对试验结果进行评价。通过极差分析法分析各组试验评价指标,得出平均功率是对修锐质量影响最大的因素,并得出最优修锐工艺参数为平均功率Pm=35 W,重复频率f0=100 kHz,转速n=300 r/min,扫描速度v=1.0 mm/min。最后对最优激光修锐参数进行验证试验并对比正交试验结果,确认为最优激光修锐参数。