煤矿智能化掘进工作面应用分析

高 鹏

(山西焦煤霍州煤电集团吕梁山煤电有限公司方山店坪煤矿,山西 吕梁 033102)

1 概述

山西焦煤霍州煤电集团吕梁山煤电有限公司方山店坪煤矿2072 巷位于二采区西部,巷道从830系统大巷开口向西掘进,与207 工作面切巷贯通。巷道南北两侧分别与205、209 工作面相邻,巷道掘进区域上部为5#煤层采掘区域。5#、9#煤层之间垂直间距为60 m。

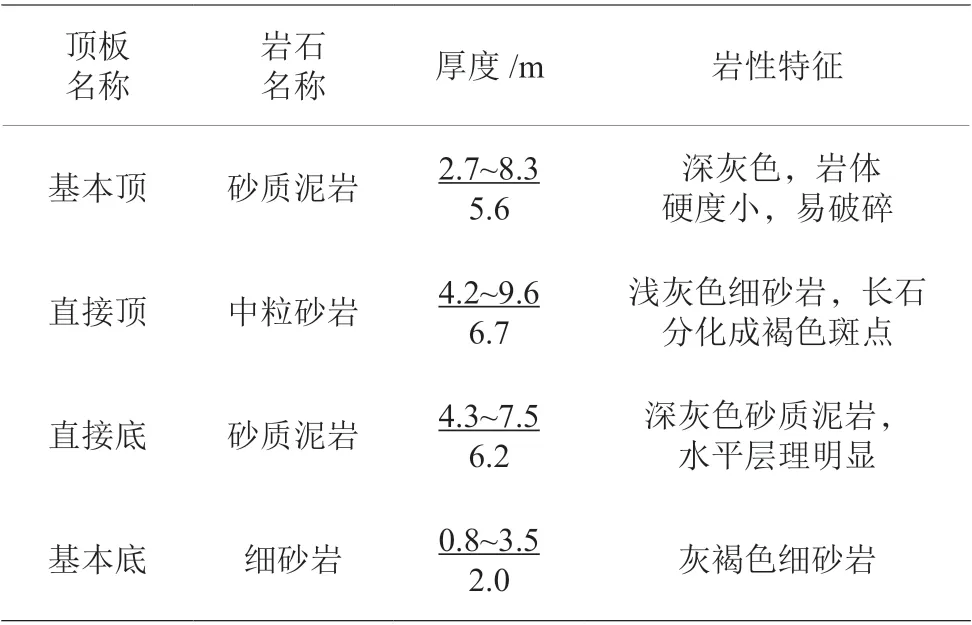

2072 巷掘进煤层为9#煤层,含有1~3 层夹矸,夹矸为砂质泥岩,夹矸厚度为0.2~0.45 m,平均厚度为0.38 m。煤层顶底板岩性见表1。

表1 2072 巷掘进的9#煤层顶底板岩性表

2 智能化掘进装备

根据2072 巷地质条件、煤层赋存以及巷道断面规格,决定2072 巷采用智能化掘进工艺[1-5],配套设备主要包括EBZ260S 型掘进机、DWZY1000/1200 型自移式输送机机尾、PLC 集中控制系统以及CMM2-25 型双臂液压锚杆钻车和DX100/69P 型蓄电池单轨吊。

2.1 EBZ260S 型掘进机

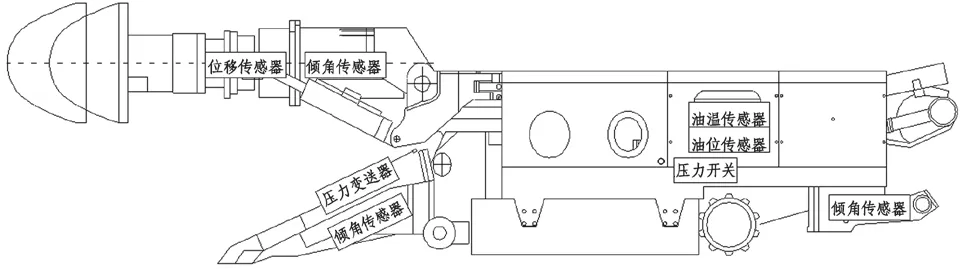

(1)掘进机结构及功能。该掘进机安装了智能供电、远程视频监控、无线通讯、导航、三维扫描以及安全预警等系统,利用远程控制、无线通讯等技术实现掘进机智能化控制。掘进机具备近距离操作、远距离操作和远程集中操控等控制模式,能够实现一键启动、记忆定位切割以及自动纠偏、巷道三维建模、碰撞报警、安全预警等功能。掘进机内部系统布置如图1。

图1 EBZ260S 型掘进机各类传感器布置示意图

(2)掘进机智能切割方式:① 人工远程操作。利用遥控器以及安装在顺槽内的远程台进行掘进机远程截割动作,掘进机在远程操控过程中可通过远程台实时观察掘进机运转情况。② 定位截割。定位截割主要对智能化掘进系统调整截割参数,如巷道尺寸、掘进高度以及采煤机参数(铲板宽度、截割量等),然后通过系统计算实现定位截割。③ 记忆截割。主要根据上一循环掘进机截割工序、轨迹,并储存至系统内,掘进机在进行下一循环截割时根据上一循环截割记忆进行掘进。

2.2 PLC 集中控制系统

集中控制系统分别安装在2072 巷内和地面调度室内:

(1)地面集控系统设备配置。地面集控系统内安装一台上位机、一台显示器、打印机。上位机内安装专用组态软件,并利用显示器直观显示井下掘进设备布置情况以及运行状况;打印机主要对设备运行情况生成报表。

(2)井下集中控制系统设备配置。井下集中控制系统内安装两台上位机以及两台显示器,利用工业千兆以太网与地面集中控制系统进行数据传输,实现井上下监控画面、数据同步显示。

2.3 DWZY1000/1200 型自移式输送机机尾

传统掘进工作面带式输送机机尾与转载机直接搭接,当需延伸带式输送机时需人工拉尾,工序复杂,劳动作业强度高。DWZY1000/1200 型自移式输送机机尾实现了追机移尾、自动纠偏功能,结构及工作原理如下:

(1)结构组成。DWZY1000/1200 型自移式输送机机尾主要由尾滚筒、储带滚筒、控制器、储带电机、输送机定位装置、行走部等部分组成。储带滚筒内储存需延伸的输送带,可储带长度为30 m;控制器与掘进机智能控制系统连接;输送机定位装置主要监测输送机机尾移动过程中直线度。

(2)工作原理。自移尾后方安装滑道,转载机通过跑车与滑道连接。当巷道掘进一定长度需延伸输送机时,通过智能控制系统控制自移尾控制器,控制器接收指令后通过行走部将自移尾前移,储带滚筒在电机控制作用下松带,实现输送机延伸的目的。自移尾移动到位后通过定位装置对输送机进行调偏,保证自移尾轴线与输送带中心线垂直。

2.4 安全预警系统

主要包括UWB 无线定位系统和防人员入侵系统。巷道掘进过程中通过无线定位系统监测掘进机半径为2.0 m 范围内是否有人员活动,当检测到人员时,掘进机控制系统立即停机并发出预警。同时,在掘进机机尾处安装防碰撞系统,防止自移尾与掘进机碰撞导致设备损坏。

2.5 CMM2-25 型液压锚杆钻车

传统液压钻机利用掘进机供电系统,支护时需人员站在掘进机上,且无临时支护装置,钻机独立性差、支护范围有限且支护安全系数低。 2072 巷的CMM2-25 型液压锚杆钻车主要由升降台、旋转台、临时掩护梁、双臂钻机、液泵等部分组成,该装置采用独立供电系统,在支护时通过升降台控制钻机高度,钻机可通过旋转台实现多方位进行支护。采用该套装置进行支护时,不仅支护劳动强度小,而且支护安全系数高。

3 实际应用效果分析

3.1 经济效益

(1)缩短掘进工期。通过对2071 巷掘进对比分析发现,采用传统机械化掘进工艺时,巷道单进水平为180 m/月,而2072巷采用智能化掘进工艺后,单进水平提高至245 m/月,缩短了巷道掘进周期,有效缓解了煤矿采掘工作面交替衔接紧张局面。

(2)降低劳动强度。采用传统机械化掘进工艺时,巷道需配备不少于8 名施工人员,1 名掘进机司机,3 名支护工,2 名皮带司机以及2 名皮带延伸工;采用智能化掘进工艺后,工作面内仅需4人,1 人设备操作控制,2 名支护工,1 名巡检工。

3.2 安全效益

2072 巷采用智能化掘进工艺后,操作人员远离工作面在新鲜风流中的操控室内对巷道掘进机割煤、输送机延伸进行远程控制,操作人员减少了与粉尘接触时间,有利于施工人员的身体健康。智能化掘进系统具有预警系统,能有效防止人员进入掘进区域而发生事故。

4 结论

(1)2072 巷采用智能化掘进工艺后,设备采用单轨吊运行,避免了传统设备安装难度大、占用空间量大、设备移动困难等技术难题,同时有效提高了后期设备回撤速度。

(2)智能化掘进系统采用识别卡与红外联合控制,提高了掘进系统安全系数,由原来的现场供电方式优化为后巷遥控配电,保证了供电安全,提高了工作效率。

(3)采用远程操控系统可对掘进工作面设备进行监控,实现了设备无人值守、远程巡检的目的,确保工作面智能化设备间具有较好的联动性,从而提高各设备运行安全性能。