NaOH碱处理浓度对毛竹篾及其环氧树脂复合材料性能影响

陈季荷,顾少华,李文婷,苑之童,程海涛

NaOH碱处理浓度对毛竹篾及其环氧树脂复合材料性能影响

陈季荷,顾少华,李文婷,苑之童,程海涛※

(国际竹藤中心竹藤科学与技术重点实验室,北京 100102)

为研究NaOH碱处理浓度对毛竹竹篾及其环氧树脂复合材料性能的影响,该研究采用热压成型制备竹篾平均质量分数为75%的复合材料,通过设置4种NaOH溶液浓度梯度,利用微观形貌观察(Scanning Electron Microscope)、热重分析(Thermogravimetric Analysis)、动态热机械分析(Dynamic Mechanical Analysis)等手段表征材料性能变化。结果表明NaOH碱处理去除了竹篾表面部分木质素、半纤维素及蜡质等杂质,使其极性发生变化,结晶度从60.0%提高至63.6%,拉伸强度和热稳定性增强;当NaOH溶液浓度为2%时,竹篾的拉伸强度提高了52.11%,其复合材料剪切强度提升了55.24%;同时,在30~90 ℃,NaOH碱处理的竹篾/环氧树脂复合材料(NaOH-BS/EP)在动态载荷作用下有更好的结构稳定性,2% NaOH溶液处理的复合材料储能模量最大值是未处理的1.3倍。NaOH碱处理可以增强竹篾的热稳定性、拉伸强度,改善与环氧树脂的界面强度,提高复合材料的静态及动态力学,可用于户外农业工程材料、建筑、户外园林等,既降低生产成本,同时提高竹篾的综合利用率。

表面处理;力学性能;竹质复合材料;热固性树脂;界面性能

0 引 言

中国是农业大国,充分利用农作物及农业废弃物中的植物资源具有重要意义。为了满足材料功能多样化、产品可设计等特点,植物纤维增强聚合物基复合材料成为当今研究热点。随着中国“碳达峰”“碳中和”战略目标的提出,发展绿色低碳、轻质高强的复合材料成为必然趋势。竹材是一种环保、生长周期短、强度高、韧性强的天然资源,在生长过程中,可以消耗周围大气中的二氧化碳,符合对环境友好型材料的需求。竹材力学强度主要来源于纤维间的内聚强度,而非纤维自身的拉伸强度。为了充分利用单根纤维中缺乏的内聚性,复合材料采用竹篾而不是提取的竹纤维[1-2]。竹篾具有精细化、均一化、规格化等特点,以此研发性价比高的竹篾复合材料能耗低、产品质量好且利用率高,以期应用于农业工程领域,如地膜支撑架,灌溉的水管通道以及户外的农具等,提高竹篾的附加值,推动绿色建材在农业农村建设中的应用[3-7]。

然而,竹篾表面的极性羟基与非极性树脂基体间的界面相容性差、应力传递效率低及受载荷时易分层易断裂等造成产品的力学性能与耐久性较差[8-10]。为了使竹篾复合材料达到结构用或次结构用的目的,界面改性技术是关键技术瓶颈。而碱处理对竹篾表面物质(半纤维素、木素等)具有一定的去除作用,促进竹篾表面原纤化,有利于树脂在界面上的渗透,提高复合材料力学性能[11-15]。目前,许多研究学者对竹篾进行化学改性处理并用于复合材料。Das等[16]利用碱溶液处理竹篾(厚度为1.0~1.5 mm),并制备竹篾增强聚酯树脂复合材料。通过对其力学性能测试,发现经15%碱溶液处理的复合材料性能最优,其弯曲和拉伸强度分别达到70、250 MPa。Kushwaha等[17]利用碱处理竹席(厚度为0.5 mm),并制备竹席增强环氧树脂复合材料,通过对其进行弯曲性能测试,发现不同浓度的碱溶液处理的复合材料,其弯曲强度为92~154 MPa,弯曲模量5.6~10.7 GPa。同时,Rassiah等[18]制备了竹篾(厚度为1.5~2.5 mm)增强不饱和聚酯复合材料,并进行力学性能表征。结果发现由于不饱和聚酯的加入,竹篾复合材料的力学性能得到改善,是复合增强纤维的可行替代品。

目前研究多数集中于碱处理对竹篾复合材料的静态力学性能影响,并未对碱处理如何影响竹篾自身性能和其复合材料的界面相容性进行详细研究;同时,多数研究学者使用的竹篾厚度较大,虽力学强度较高,但导致复合材料质量较大,不利于实现轻量化目标。本研究以较薄竹篾为研究对象,采用碱溶液对其进行表面处理,并通过热压成型工艺制备竹篾增强环氧树脂复合材料,对碱处理的竹篾及其复合材料性能进行表征,以期在满足力学强度的要求下,实现复合材料轻量化,为竹篾复合材料在农业工程应用中部分替代金属及玻璃纤维复合材料提供理论依据。

1 试验材料及方法

1.1 原材料及试剂

原材料采于四川宜宾,将竹龄3年的毛竹弦向剖分成平均厚度为0.3 mm、宽度为10 mm的试验用毛竹竹篾(Phyllostachys edulis,BS)。其他试验材料及试剂包括:E54 环氧树脂(EP),红星复合材料有限公司,物质数字识别号(CAS):61788-97-4 ;氢氧化钠颗粒,天津大茂化学试剂厂,物质数字识别号(CAS):1310-73-2;二碘甲烷(分析纯99.9%)、乙二醇(分析纯99.9%),物质数字识别号(CAS):75-11-6、107-21-1,国药化试剂有限公司。

1.2 碱处理竹篾及复合材料的制备

首先将竹篾放置103 ℃的烘箱干燥至恒质量。在25 ℃环境中,将干燥的竹篾分别浸入浓度为1%~5% NaOH溶液中(NaOH溶液与竹篾质量比为20∶1),浸泡12 h;然后用乙酸中和至中性,且用离子水洗涤;将处理后的竹篾放置在温度为103 ℃的烘箱,干燥12 h。

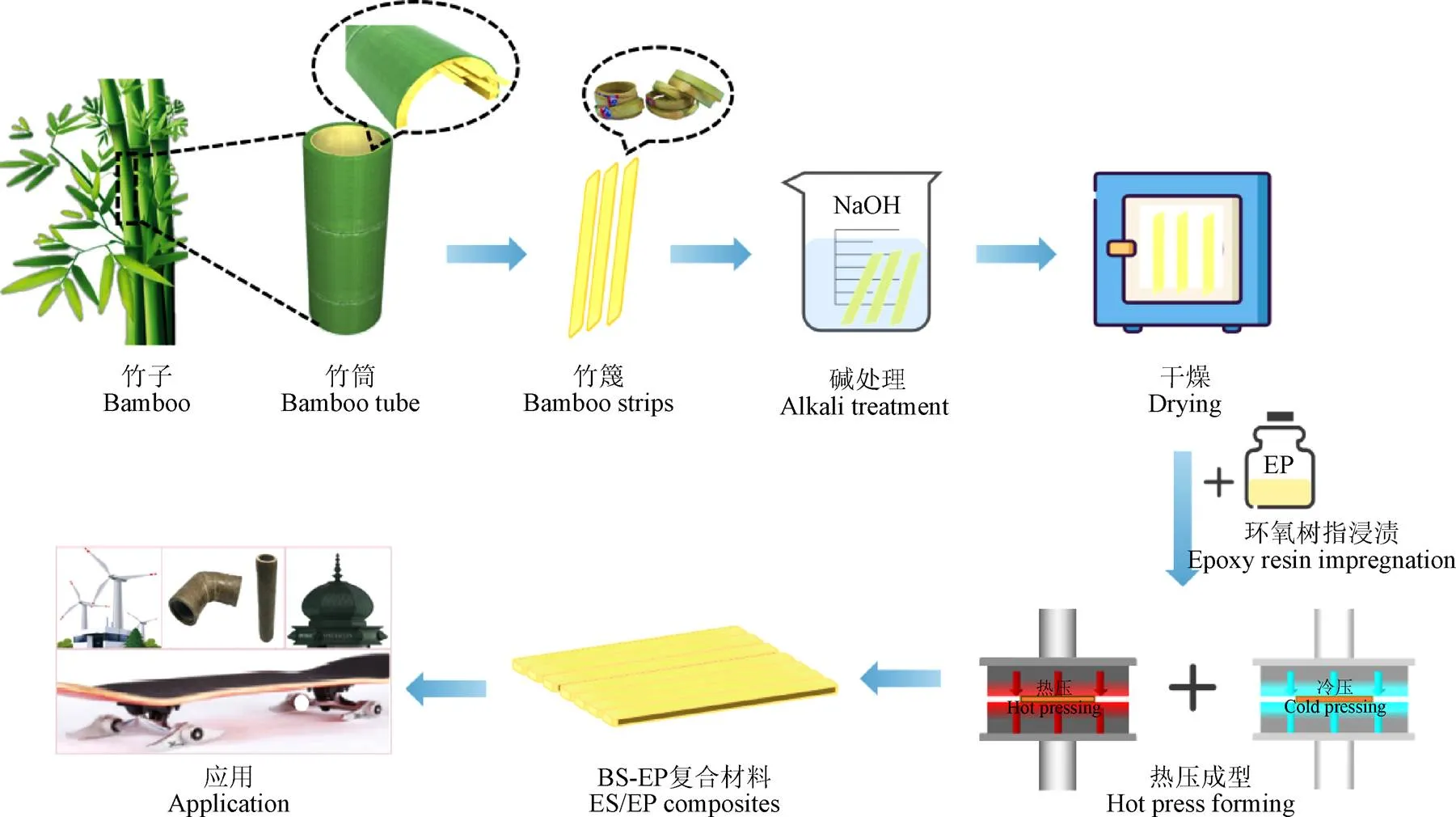

将3层竹篾组坯,再放于环氧树脂中浸渍,然后用热压机(CarverInc,USA)热压成型(压力1 MPa,温度与时间为90 ℃ 1 h+100 ℃ 1 h+冷压 1 h)[10],制成平均厚度1 mm的复合材料,复合材料制备过程如图1。

图1 BS/EP复合材料制备过程示意图

1.3 性能测试

采用Nexus670型傅立叶变换红外光谱仪,分析碱处理前后竹篾表面功能团变化,测试参数为光谱范围400~4 000 cm-1,分辨率为4 cm-1,扫描次数为32;场发射环境扫描电镜(FE-SEM,型号XL30,美国FEI公司)观察碱处理前后竹篾的表面形貌,测试参数为真空度小于5×10-5Pa,扫描电压为7 kV;KrussK100MK2接触角测量仪,测量碱处理前后竹篾分别在水、乙二醇和二碘甲烷三种溶剂中的接触角,采用Owens-Wendt法计算极性分量[19-20],即:

式中表示表面能,d、p分别表示色散分量和极性分量,mN/m。

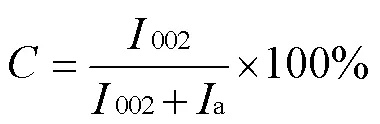

接触角测量仪的分辨率0.05N/m、位移传感器分辨率10 nm,测量速度3 mm/s,浸入深度5 mm;X射线衍射仪,进行测定碱处前后理竹篾结晶度,测试参数为Cu-Ka靶,管压40 kV,管流40 mA,扫描角度5°~40°,扫描速率10°/min,采用式(2)计算结晶度[21-22]:

式中为质量结晶度,%;I、002分别为非晶体部分(或无定型部分)的衍射强度和晶体衍射部分的强度,cps,对应2分别是16°和22°。

Q50热重分析仪用于观察竹篾粉末热解特性,测试参数为扫描温度为室温至600 ℃,升温速率为20 ℃/min,通过测试竹篾剩余重量在温度变化下的关系,得到热重曲线,并进一步进行求导得到热重微分曲线,以反映竹篾的失重速率;采用MTS-WA204A力学试验机,参照GB/T13022-1991进行竹篾拉伸性能测试,测试参数为加载速率2 mm/min,传感器载荷量程为1 kN;参考ASTMD7028-07,使用Q800动态热机械分析仪测试复合材料动态热力学性能,该测试试样尺寸为60 mm× 10 mm×1 mm,温度40~140 ℃,升温速率1 ℃/min,振幅15m,频率1 Hz,双悬臂梁测试模式[10]。

2 结果与分析

2.1 碱处理前后竹篾表面化学结构

通过红外光谱测试判断浸渍前后表面官能团的变化、分析化学键对界面性能的影响,是表征竹篾表面改性的常用手段。碱处理前后竹篾的红外光谱图如图2所示,1 700~1 755 cm-1处为半纤维素中羰基的振动峰,碱处理后竹篾此处的特征峰强度整体趋势为减弱,这表明竹篾经过碱处理后,半纤维素含量减少;1543 cm-1处的吸收峰为木质素苯环骨架振动的吸收特征峰,随着碱溶液浓度的增加,苯环骨架逐渐减弱并最终消失,说明碱处理可以去除竹篾表面部分半纤维素和木质素类杂质。然而,峰的变化是不规则的,因为溶解的木质素和半纤维素由于纤维素的氢键而被重新吸附在竹篾表面。3 310 cm-1附近出现的特征峰为-OH的伸缩振动吸收峰,2 920 cm-1附近是C-H(-CH3和-CH2)的伸缩振动吸收峰,是纤维素的特征吸收峰,随着碱处理浓度的增强,竹篾纤维素特征峰整体趋势为增强,表明经过碱处理,纤维素更多的暴露出来;此外,1 030 cm-1处的峰对应于纤维素的羟基,与未处理的竹篾相比,碱处理的竹篾羟基峰明显增强,这表明由于纤维束之间的物理粘附作用,更多的羟基暴露在竹篾的表面,使竹篾表面极性增强。

注:1% NaOH-BS为浓度为1%的NaOH处理的竹篾,其他同。

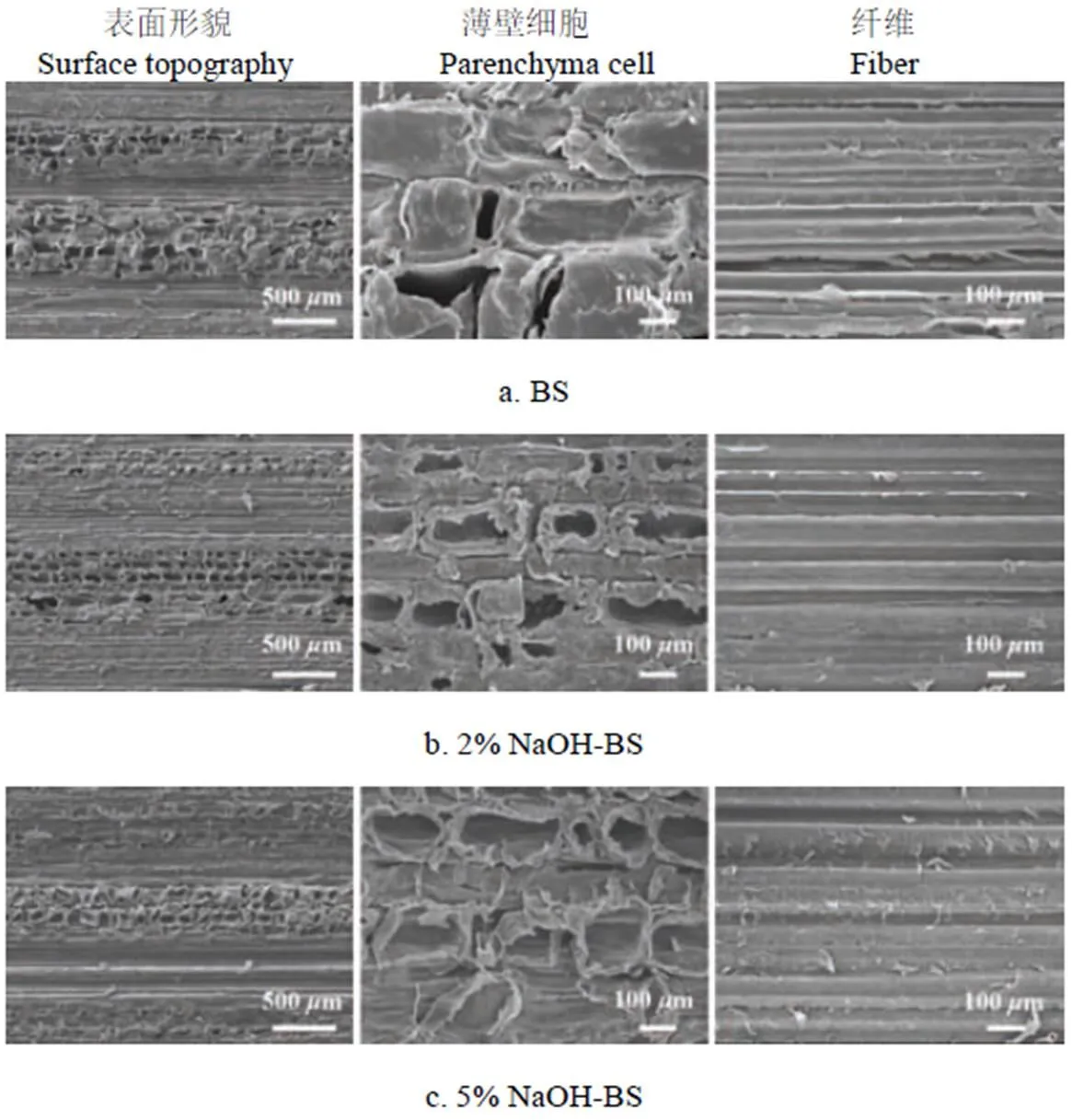

2.2 碱处理前后竹篾表面形貌

竹篾的纤维和薄壁细胞是重要的力学承载单元。图3是碱处理前后竹篾表面电镜图。未经碱处理的竹篾表面非常粗糙,微观特点是结构松散,这是因为竹篾表面存在着完全非极性的蜡质、木质素和半纤维素等物质以及由气体、氧化物和杂质组成的表面层[23]。碱处理后的竹篾表面纤维形态趋于规则,结构精致光滑,纤维素结构出现片状分布。当NaOH溶液浓度为2%时,竹篾的表面光滑,薄壁细胞排列整齐有序,有利于树脂渗透;但是随着浓度的增加,大部分蜡质及杂质被去除,NaOH溶液与纤维素发生反应,导致竹篾的薄壁细胞被破损。这是因为适当的碱处理可以解散纤维束彼此之间的交合或去除初始微纤维之间的木质素及其他杂质,不仅可以迅速提高竹篾的强度和韧性,而且可以明显改善竹纤维的表面特性。同时,碱处理使更多极性更强的纤维素暴露在表面,因此竹篾的极性会出现上升的情况,该现象与红外光谱分析结果一致;但是当碱溶液浓度太高时,会对薄壁细胞产生破坏,从而影响竹篾的性能。

图3 碱处理前后竹篾表面形貌

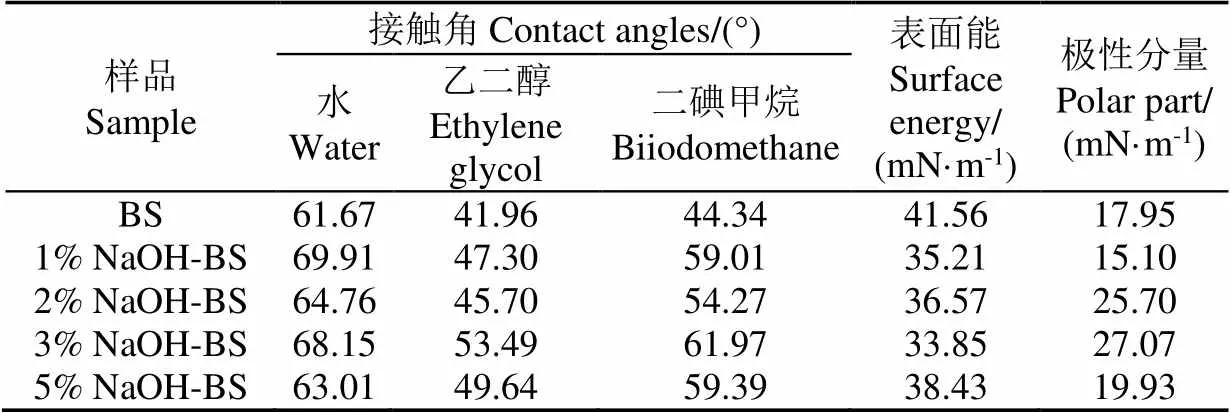

2.3 碱处理前后竹篾表面能

碱处理前后竹篾接触角及表面能结果如表1。经过碱处理的竹篾表面能在33~39 mN/m范围,试样均是低能固体。

表1 不同处理竹篾接触角及表面能

根据碱处理前后竹篾分别在水、乙二醇和二碘甲烷三种不同溶剂中的接触角,采用Owens-Wendt法计算出极性分量,与未处理的竹篾相比,相同时间内1% NaOH溶液处理的竹篾极性略有下降,这可能是因为较低浓度的NaOH溶液虽能将表面杂质层去除,但并不能完全去除非极性蜡质,导致部分蜡质暴露出来,使竹篾极性出现下降的情况。随着NaOH溶液浓度的增大,竹篾表面非极性的蜡质逐渐被完全去除。同时,竹篾受到的刻蚀程度逐渐变大,使纤维素更多地显现出来,而纤维素比木质素、半纤维素等物质具有更强的极性,所以其表面极性也逐渐增大。当NaOH溶液浓度升至5%时,竹篾极性有所下降。这是因为较高浓度的NaOH溶液会使纤维素受到一定破坏,导致竹篾出现了一定的破损,使其极性下降。这种变化与竹篾表面扫描电镜所得结论一致。综上所述,适当浓度的碱溶液处理虽然使竹篾的极性有所提高,但是其溶解了半纤维素、木质素、蜡质等物质及表面的杂质层,更有利于树脂的浸润。

2.4 碱处理前后竹篾结晶性能

图4为竹篾改性前后X射线衍射图。竹篾的X射衍射峰位出现在2为16°和22°,为纤维素I结构的特征峰。碱处理前后竹篾的主要晶面(101)和(002)所对应的特征峰位置几乎没有变化,表明在处理过程中纤维素的晶体结构未发生变化。晶体平面(101)在无定形物质存在时会汇于一体,无定形物质为半纤维素、木质素和无定形的纤维素等。晶体平面(002)的峰强增加表明样品结晶度指数的增大[24-25]。

图4 不同处理竹篾X射线衍射图

从表2可以看出,竹篾经碱处理后,结晶度从60.0%增加到63.6%。这是由于碱处理使竹篾非结晶区中的部分半纤维素和木质素被溶出,分子结合力减弱,纤维素链松动,无定形区破坏,纤维结晶区重排。同时,非晶区竹篾的微纤的-OH裸露出来,与结晶区表面微纤的-OH缔合成氢键,使非结晶区的微纤向结晶区靠拢并取向,导致结晶区宽度增加,进而提高了竹篾结晶度,同时结晶度升高,表明材料内部分子排列规整,材料的热稳定性增强。

表2 不同处理竹篾X射线衍射峰

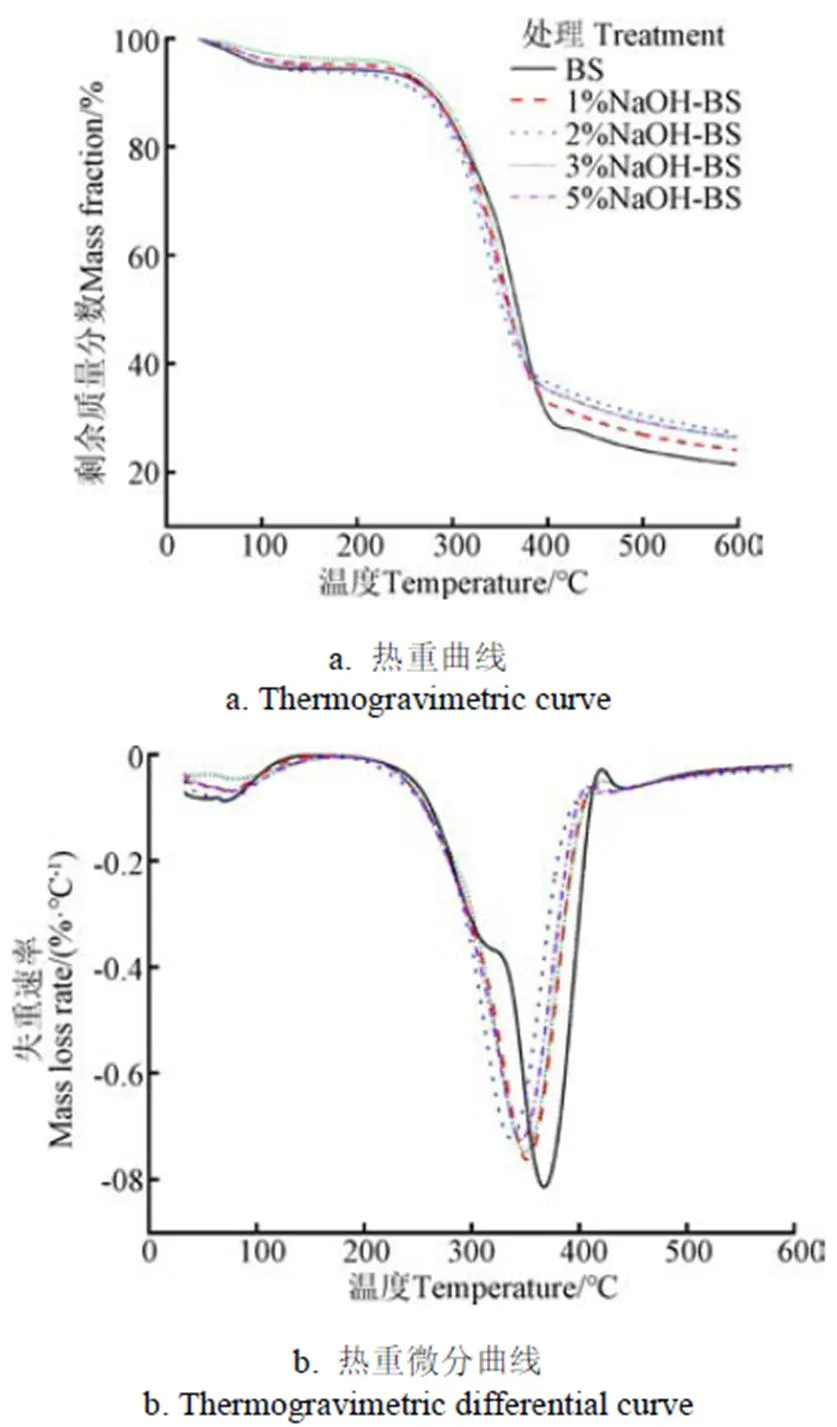

2.5 碱处理前后竹篾热稳定性能

材料的热性能是衡量其使用温度范围的重要指标,也反映了材料的热稳定性。图5为碱处理前后竹篾热重曲线和热重微分曲线。由热重曲线可以看出,竹篾质量损失过程均主要分为4个阶段。第一阶段,30~120 ℃范围内,碱处理前后的竹篾都出现轻微的质量损失。这是由于竹篾所含的表面自由水、分子内部结晶水等水分蒸发,而引起竹篾质量轻微下降;第二阶段,在120~250 ℃范围内,碱处理前后竹篾的质量损失较少,基本没有变化;第三阶段,分别在250~408 ℃和250~380 ℃范围内,碱处理前后的竹篾均发生剧烈的质量损失反应。这主要是因为竹篾分子结构在高温下发生了变化,纤维素等化学成分的结构被破坏而析出气体,如二氧化碳等。在此过程中,碱处理的竹篾使纤维素脱水碳化更容易发生,导致第二阶段结束时温度下降。第四阶段,碱处理前后的竹篾分别在408、380 ℃之后质量损失趋于平缓,产生的热解物质进一步消解,部分纤维素和木质素进一步裂解,最终形成残炭。碱处理前后的竹篾热分解行为基本相同,同时,碱处理的竹篾残余质量均大于未处理的竹篾,说明碱处理后竹篾中部分半纤维、果胶等杂质被去除,其热稳定性有所改善。热重微分曲线表明,在热分解过程中,碱处理后竹篾的最大分解速率小于未经处理的竹篾,剧烈反应时间基本相同,表明碱处理竹篾的耐热分解性能更优。结合结晶度分析结果,表明碱处理后竹篾热稳定性有所提高。

图5 不同处理竹篾热重曲线和热重微分曲线

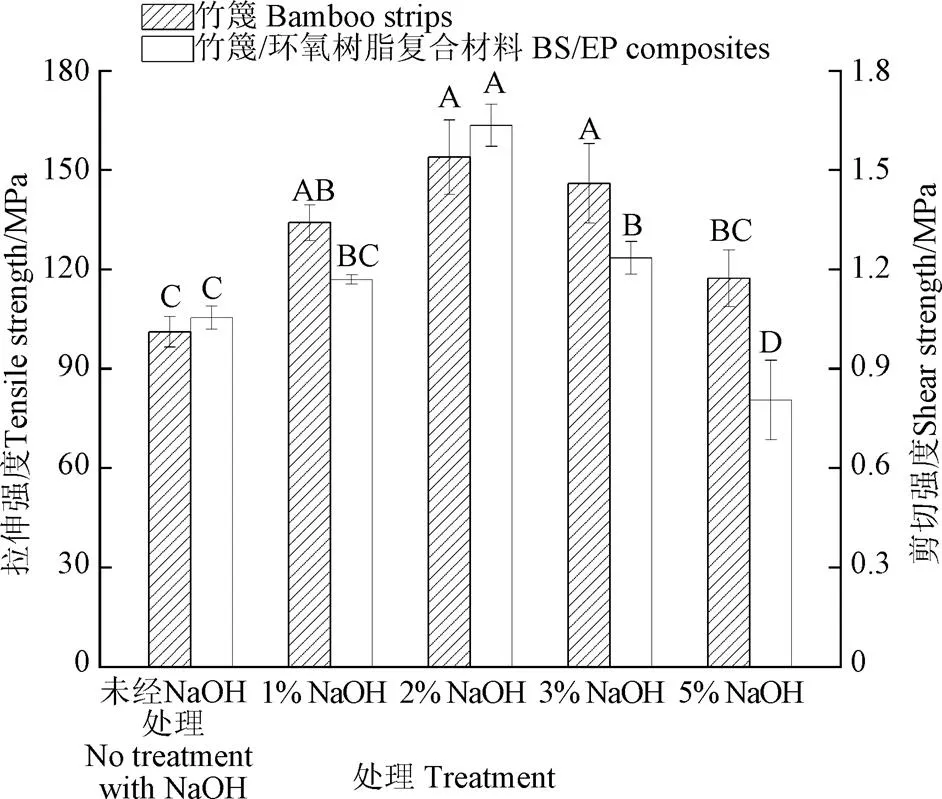

2.6 静态力学性能分析

图6为碱处理前后竹篾的拉伸强度及其复合材料的剪切强度。随着NaOH溶液浓度的增加,竹篾自身的拉伸强度均有所提高,整体趋势为先增加后降低,其中2% NaOH-BS拉伸强度为153.89 MPa,比未处理的竹篾提高了52.11%。这是因为低浓度NaOH溶液去除了竹篾中的杂质,使得竹篾横截面积变小,单位面积内的纤丝更多,竹篾的拉伸强度提高。但是随着NaOH溶液浓度的增大,其会对竹篾表面造成刻蚀,浓度太高时,竹篾出现损伤,导致其拉伸强度下降。而且竹篾结晶区的纤维素会随着NaOH溶液浓度增加逐渐转变为无定形区的纤维素,导致竹篾因结晶度下降而出现力学性能下降的情况。

随着NaOH溶液浓度的增加,复合材料剪切强度呈现先增加后降低的趋势,并且在浓度为2%时达到最大值1.64 MPa,较未处理的复合材料提升55.24%。这是因为复合材料的剪切性能可以反映复合材料界面结合情况,适当浓度的NaOH溶液去除了竹篾表面的杂质,纤维素含量增加,纤维“长径比”增加,竹篾原纤间的地方变得更加疏松柔软,在受到外力时,原纤沿纵向能较好的解旋和重排,使应力传递在原纤间得到更好的分布,增加了竹篾与树脂的界面啮合,复合材料的界面性能越好。

注:不同大写字母表示各样品间显著性差异(P<0.01)。

2.7 碱处理前后BS/EP复合材料动态力学分析

动态热机械分析(Dynamic Mechanical Analysis)可反映其界面性能的优劣,亦可反映材料的结构、组分间的相容性和分子运动能,与静态力学相比,其更能客观反映材料在实际使用时的基本性能[26-28]。图7为碱处理前后BS/EP复合材料动态热机械分析曲线。在30~90 ℃范围,复合材料的刚度取决于竹篾的密度和强度。相比于BS/EP,2% NaOH-BS/EP复合材料显著提高,其最大值达到9 900 MPa,是BS/EP复合材料的1.3倍,说明2% NaOH溶液处理的竹篾强度得到提高,其复合材料也在动态载荷作用下有更好的结构稳定性[29-30]。同时,BS/EP复合材料的刚性也与混合物之间的界面特性有关,2% NaOH-BS/EP复合材料的分子运动能量较低、刚性较大。这可能是因为碱处理后的复合材料较强的界面结合起到了物理连接的作用,在受到周期载荷作用时,更好地限制了基体分子链的运动,从而提高了复合材料的。在90~140 ℃范围,碱处理前后复合材料的相差不明显。

由损耗模量-温度曲线可以看出,在30~60 ℃范围,2% NaOH-BS/EP、3% NaOH-BS/EP复合材料的损耗模量()均高于BS/EP复合材料,说明增强相在低温区分子链相互移动摩擦较大,分子运动时将弹性能转变为分子运动的热能较多,因此表现出的宏观较大。在60~140 ℃范围内,碱处理的复合材料整体低于未经处理的,说明未经碱处理的竹篾和树脂基体之间界面相容性较差,存在界面断层,使能量在材料内部的传递时有损失,从而表现为损耗模量较高。

在损耗因子-温度曲线上,30~60℃范围内,环氧树脂链段的运动以及分子间的相互摩擦,导致损耗因子随着温度的升高而升高。在60~140 ℃范围,碱处理后复合材料损耗因子整体上低于未处理,表明其弹性较好,这主要是因为碱处理使竹篾部分半纤维素和木质素被去除,纤维素的相对含量增加,从而提供良好的机械强度。同时表明竹篾经表面复合改性后,提高了与环氧树脂的界面相容性,阻尼性能提高,力学性能得到改善。此外,氢键作用改善了BS/EP复合材料的界面性能。这与前文静态力学测试结果是相一致的。

图7 不同处理BS/EP复合材料动态热机械分析曲线

3 结 论

1)经过NaOH碱处理后,竹篾表面的果胶、蜡质等杂质被去除,结晶度从60.0%增加到63.6%,使竹篾的热稳定性提高;同时,竹篾的比表面积增加,有利于树脂浸润,对竹篾/环氧树脂复合材料界面结合改善起到非常积极的作用。

2)碱处理对竹篾及其环氧树脂复合材料静态力学有显著影响。2% NaOH溶液处理的竹篾性能最优,与环氧树脂界面结合性能最好。改性后的竹篾拉伸强度比未处理提高了52.11%,其复合材料剪切强度提升了55.24%。

3)碱处理对BS/EP复合材料的动态力学有明显影响。在30~90 ℃范围内,碱处理的BS/EP复合材料在动态载荷作用下有更好的结构稳定性,2% NaOH-BS/EP复合材料储能模量最大值是未处理的1.3倍;在60~140 ℃范围内,碱处理的BS/EP复合材料损耗模量和损耗因子整体呈下降趋势。

[1] Hude S, Reddy N, Yang Y Q. Ultra-light-weight composites from bamboo strips and polypropylene web with exceptional flexural properties[J]. Composites Part B: Engineering, 2012, 43(3): 1658-1664.

[2] Obataya E, Kitin P, Yamauchi H. Bending characteristics of bamboo (Phyllostachys pubescens) with respect to its fiber-foam composite structure[J]. Wood Science & Technology, 2007, 41(5): 385-400.

[3] Deng J C, Li H D, Wang G, et al. Effect of removing extent of bamboo green on physical and mechanical properties of laminated bamboo-bundle veneer lumber (BLVL)[J]. European Journal of Wood & Wood Products, 2015, 73(4): 499-506.

[4] 杨越飞,徐建锋,赖佳佳,等. 玄武岩纤维改进亚麻纤维/不饱和聚酯复合材料的耐候性[J]. 农业工程学报,2015,31(8):308-314.

Yang Yuefei, Xu Jianfeng, Lai Jiajia, et al. Aging-resistant performance of flax/basalt fiber fabrics reinforced unsaturated polyester resin hybrid composites[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(8): 308-314. (in Chinese with English abstract).

[5] Anandamurthy A, Guna V, Ilangovan M, et al. A review of fibrous reinforcements of concrete[J]. Journal of Reinforced Plastics and Composites, 2017, 36(7): 519-552.

[6] Philippe B, Nuno C. Numerical forming of continuous fibre reinforced composite material: A review[J]. Composites Part A: Applied Science & Manufacturing, 2018, 113: 12-31.

[7] Sharma B, Bock M, Gatoo A, et al. Engineered bamboo: State of the art[J]. Construction Materials, 2015, 168: 57-67.

[8] 顾少华,张文福,丁力,等. 玻璃纤维布对竹篾层积材强度和韧性的影响[J]. 林业工程学报,2020,5(2):144-150.

Gu Shaohua, Zhang Wenfu, Ding Li, et al. Effect of utilization of fiberglass cloth in laminated bamboo sliver lumber on its strength and toughness[J]. Journal of Forestry Engineering, 2020, 5(2): 144-150. (in Chinese with English abstract).

[9] 杨赟,刘璇,崔益华,等. 植物纤维增强树脂基复合材料界面纳米化改性的研究进展及应用[J]. 材料导报,2023(8):1-19.

Yang Yun, Liu Xuan, Cui Yihua, et al. Research progress and application of interfacial nano-modification on natural fiber reinforced resin matrix composites[J]. Materials Reports, 2023(8): 1-19. (in Chinese with English abstract).

[10] 顾少华,陈季荷,张文福,等. 梯度结构对竹束纤维复合材料界面失效的影响[J]. 复合材料学报,2022,39(8):4065-4073.

Gu Shaohua, Chen Jihe, Zhang Wenfu, et al. Effect of gradient structure on the interface failure of bamboo bundle fiber composite material[J]. Acta Materiae Compositae Sinica, 2022, 39(8): 4065-4073. (in Chinese with English abstract).

[11] 王翠翠,程海涛,羡瑜,等. 纳米CaCO3增强竹浆纤维/环氧树脂复合材料的动态力学性能[J]. 农业工程学报,2017,33(6):281-287.

Wang Cuicui, Cheng Haitao, Xian Yv, et al. Improving dynamic mechanical property of bamboo pulp fiber reinforced epoxy resin composite treated by nano calcium carbonate[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(6): 281-287. (in Chinese with English abstract).

[12] 王戈,顾少华,张文福,等. 植物纤维增强环氧树脂复合材料界面改性研究进展[J]. 中南林业科技大学学报,2020,40(7):144-152.

Wang Ge, Gu Shaohua, Zhang Wenfu, et al. Research progress on interface modification of plant fiber reinforced epoxy resin composites[J]. Journal of Central South University of Forestry & Technology, 2020, 40(7): 144-152. (in Chinese with English abstract).

[13] Chen H, Zhang W F, Wang X H, et al. Effect of alkali treatment on wettability and thermal stability of individual bamboo fibers[J]. Journal of Wood Science, 2018, 64(4): 398-405.

[14] Fortea-Verdejo M, Bumbaris E, Burgstaller C, et al. Plant fibre-reinforced polymers: Where do we stand in terms of tensile properties?[J]. International Materials Reviews, 2017, 62(8): 441-464.

[15] 张伏,佟金. 植物纤维及其增强复合材料的研究进展[J]. 农业工程学报,2006,22(10):252-256.

Zhang Fu, Tong Jin. Status and developmental trends of plant fibers and their reinforced composites[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2006, 22(10): 252-256. (in Chinese with English abstract)

[16] Das M, Chakraborty D. The effect of alkalization and fiber loading on the mechanical properties of bamboo fiber composites, part 1:Polyester resin matrix[J]. Journal of Applied Polymer Science, 2009, 112(1): 489-495.

[17] Kushwaha P, Kumar R. Enhanced mechanical strength of BRFP composites using modified bamboos[J]. Journal of Reinforced Plastics and Composites, 2009, 28: 2851-2859.

[18] Rassiah K, Ahmad M M H, Ali A. Mechanical properties of laminated bamboo strips from Gigantochloa Scortechinii/ polyester composites[J]. Materials & Design, 2014, 57(1): 551-559.

[19] 程海涛,王戈,谌晓梦,等. 光学法和力学法测定单根纤维接触角及相关性分析[J]. 林产工业,2013,40(1):49-51.

Cheng Haitao, Wang Ge, Shen Xiaomeng, et al. Single fiber contact angle measured by different methods and correlation analysis[J]. China Forest Products Industry, 2013, 40(1): 49-51. (in Chinese with English abstract).

[20] Fuentes C A, Trana L Q N, Dupont-Gillainb C, et al. Wetting behaviour and surface properties of technical bamboo fibres[J]. Colloids and Surfaces A: Physicochemical and Engineering Aspects, 2011, 380(1/2/3): 89-99.

[21] 李卫林,林维晟,杨雯,等. 碱煮氧化工艺制备竹篾及结构性能表征[J]. 林产工业,2021,58(1):6-10.

Li Weilin, Lin Weisheng,Yang Wen, et al. Preparation and structure characterization of bamboo fiber by alkali-boiling and NaClO oxidation[J]. China Forest Products Industry, 2021, 58(1): 6-10. (in Chinese with English abstract).

[22] Johari A P, Mohanty Y S, Kurmvanshi S K, et al. The influence of different treated cellulose fibers on the mechanical and thermal properties of PLA[J]. ACS Sustainable Chemistry & Engineering, 2016, 4(3): 1619-1629.

[23] 王春红,刘胜凯. 碱处理对竹纤维及竹纤维增强聚丙烯复合材料性能的影响[J]. 复合材料学报,2015,32(3):683-690.

Wang Chunhong, Liu Shengkai. Effects of alkali treatment on properties of bamboo fiber and bamboo fiber reinforced polypropylene composites[J]. Acta Materiae Compositae Sinica, 2015, 32(3): 683-690. (in Chinese with English abstract).

[24] Xu X Z, Liu F, Jiang L, et al. Cellulose nanocrystals vs. cellulose nanofibrils: A comparative study on their microstructures and effects as polymer reinforcing agents[J]. Applied Materials & Interfaces, 2013, 5(8): 2999-3009.

[25] Ghali L, Msahli S, Zidi M, et al. Effect of pre-treatment of Luffa fibres on the structural properties[J]. Materials Letters, 2009, 63: 61-63.

[26] Ren W H, Zhang D, Wang G, et al. Mechanical and thermal properties of bamboo pulp fiber reinforced polyethylene composites[J]. Bioresources, 2014, 9(3): 4117-4127.

[27] Xian Y, Wang C C, Wang G, et al. Understanding the mechanical and interfacial properties of core-shell structured bamboo-plastic composites[J]. Journal of Applied Polymer Science, 2016, 133(10): 1-8.

[28] 王翠翠,李明鹏,王戈,等. 植物纤维/热塑性聚合物预浸料在汽车轻量化领域的应用进展[J]. 林业科学,2021,57(9):168-180.

Wang Cuicui, Li Mingpeng, Wang Ge, et al. Application progress of plant fiber/thermoplastic polymer prepreg in automotive lightweight field[J]. Scientia Silvae Sinicae, 2021, 57(9): 168-180. (in Chinese with English abstract).

[29] ASTM, Standard test method for glass transition temperature (DMA Tg) of polymer matrix composites by dynamic mechanical analysis (DMA). ASTM standard D7028-07. [S]. United States, ASTM International, 2008.

[30] 朱礼智. 木粉-聚丙烯复合材料界面分子运动弛豫过程解析[D]. 北京:北京林业大学,2013.

Zhu Lizhi. Analyses of the Relaxation Processes Of Molecular Movement on Wood Flour/Polypropylene Composite Interface[D]. Beijing: Beijing Forestry University, 2013. (in Chinese with English abstract).

Effects of NaOH alkali treatment concentration on the properties of moso bamboo strips and their epoxy resin composites

Chen Jihe, Gu Shaohua, Li Wenting, Yuan Zhitong, Cheng Haitao※

(,,100102)

Cost-effective bamboo strip composite materials have been developed with the low energy consumption, excellent product quality, and high utilization rate, due to the refinement, homogenization, and standardization of bamboo strip. However, there is the low interface compatibility between polar hydroxyl groups on the surface of bamboo strips and non-polar resin matrix. The purpose of this study is to fabricate the structural or sub structural bamboo strips composite materials. The alkali solution was used to treat the bamboo strips for the penetration of resin on the interface and the mechanical properties of composite materials. A systematic investigation was made to clarify the effect of NaOH alkali treatment concentration on the properties of bamboo strips and the epoxy resin composites. The bamboo strips were used as the reinforcement phase, whereas, the epoxy resin as matrix phase. The composites with an average content of 75% bamboo strips were then prepared by hot pressing. Four concentration gradients of NaOH solution were set in the treatment. The properties of bamboo strips and their epoxy resin composites were characterized by means of Fourier Transform Infrared Spectroscopy (FTIR), Scanning Electron Microscope (SEM), Thermogravimetric Analysis (TG), and Dynamic Mechanical Analysis (DMA). The experimental results showed that the alkali treatment efficiently removed some impurities, such as lignin, hemicellulose, and wax on the surface of bamboo strips, further to enhance the tensile strength and thermal stability of bamboo strips. SEM results show that the surface fiber morphology of bamboo strips tended to be regular after the proper alkali treatment. Specifically, the fine and smooth microstructure was conducive to the resin penetration. The polarity of bamboo strips first increased and then decreased with the increase of NaOH solution concentration. The crystallinity increased from 60.0% to 63.6% after treatment. The TG analysis demonstrated that there were the lower end degradation temperature of alkali treated bamboo strips, and the lower maximum decomposition rate, indicating the better performance of thermal decomposition. More importantly, the best properties were achieved at the concentration of NaOH solution of 2%, including the tensile property of bamboo strips, the interfacial bonding property with the epoxy resin, and the shear strength. Specifically, the tensile strength of bamboo strips, the shear strength of the composites increased by 52.11%, and 55.24%, respectively. The DMA test results showed that the bamboo strip/epoxy resin composites after the alkali treatment presented the better structural stability under dynamic load in the single frequency (1 Hz) test condition in the range of 30-90 ℃. Once the concentration was 2%, the maximum storage modulus of the bamboo strip/epoxy resin composite was 1.3 times that of the untreated. There was no outstanding difference of storage modulus before and after treatment in the range of 9-140 ℃. A downward trend was found in the loss modulus and loss factor of the composites after alkali treatment in the range of 60-140 ℃. Consequently, the alkali treatment can be expected to enhance the thermal stability and tensile strength of bamboo strips. The interface strength between bamboo strips and epoxy resin was improved, together with the static and dynamic mechanics of bamboo strips reinforced epoxy resin composite resin. The improved composites can also be used in the outdoor agricultural engineering, buildings, and outdoor gardens, in order to reduce the production cost and the comprehensive utilization rate of bamboo strips.

surface treatment; mechanical properties; bamboo composite material; thermosetting resin; interface properties

10.11975/j.issn.1002-6819.2022.15.025

TB332

A

1002-6819(2022)-15-0234-07

陈季荷,顾少华,李文婷,等. NaOH碱处理浓度对毛竹篾及其环氧树脂复合材料性能影响[J]. 农业工程学报,2022,38(15):234-240.doi:10.11975/j.issn.1002-6819.2022.15.025 http://www.tcsae.org

Chen Jihe, Gu Shaohua, Li Wenting, et al. Effects of NaOH alkali treatment concentration on the properties of moso bamboo strips and their epoxy resin composites[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2022, 38(15): 234-240. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2022.15.025 http://www.tcsae.org

2022-04-21

2022-07-16

国际竹藤中心基本科研业务费专项资助(1632021002);国家自然科学基金(32101607)

陈季荷,研究方向为竹木纤维复合材料加工与应用。Email:18800466928@163.com

程海涛,研究员,博士生导师,研究方向为竹纤维复合材料及其应用。Email:htcheng@icbr.ac.cn