PVD涂层铣刀的制备及其磨损研究

朱学明,关伟锋,叶康琳,3,鲁艳军,罗和喜

1锐胜精机(深圳)有限公司;2深圳大学机电与控制工程学院;3江西杰浩硬质合金工具有限公司

1 引言

TA15钛合金(Ti-6.5Al-2Zr-1Mo-1V)是一种典型的近α型钛合金,具有高比强度、优异的耐腐蚀性能和高温条件下良好的力学性能,被广泛应用于航空航天、发动机和导弹等部件[1-4],但其加工性能和导热性能较差,导致加工刀具靠近切削刃处的温度较高,同时刀具与工件之间附着力较强,使得刀具磨损较快[5]。因此,为保证钛合金加工效率和质量,亟需开发新型耐高温切削刀具及合适的工艺条件,以解决刀具磨损问题。

目前,关于钛合金加工刀具的磨损研究逐渐深入,Hatt O.等[6]研究了钛合金成分对加工刀具的磨损影响,实验结果表明:在钛合金加工过程中,TiC的形成对刀具磨损起关键作用。胡小龙等[7]采用涂层硬质合金刀具对钛合金进行切削加工实验,系统地研究了刀具磨损情况,优化了切削参数,有效提高了刀具使用寿命。Ma J.等[8]研究了TC18钛合金铣削过程中刀具的磨损问题,提出了利用深度学习在线监测刀具磨损状态的方法。Youna M.等[9]使用刀具磨损和能量图,为实现高效环保加工提供了参照。Niu B.等[10]利用传感器从加工过程中捕获的原始信号获得时间、频率和时频域特征,建立了钛合金铣削刀具磨损监测模型。An Q.等[11]采用CVD-Ti(C,N)+Al2O3+TiN、PVD-(Ti,Al)N+TiN涂层刀具和未涂层刀具对钛合金进行铣削实验,发现(Ti,Al)N+TiN涂层刀具具有较高的使用寿命,是Tie6242S和Ti-555钛合金铣削加工的优选刀具。

为提高钛合金切削加工过程中刀具的使用寿命,本文对比研究了无涂层、TiSiN涂层和ZrAlN涂层等三种类型硬质合金立铣刀对钛合金切削性能的影响,分析了刀具后刀面的磨损情况,通过选取合适的切削工艺参数,实现钛合金的高效高质量加工。

2 试验及方法

2.1 制备PVD涂层硬质合金立铣刀

图1为公司自主研发设计的四刃硬质合金立铣刀结构示意图。可以看出,四刃硬质合金立铣刀切削部分主要由第一后刀面、第二后刀面和螺旋沟槽组成,每一个组成部分用不同粒度的砂轮以及不同的磨削参数进行加工,其中,仅第一后刀面与工件直接接触,切削去除工件材料。

(a)侧面 (b)底面

实验刀具基体使用CERATIZIT公司的TSF44牌号硬质合金,其Co含量为12%,WC晶粒度为0.2~0.5μm,可以在保证刀具基体具有足够韧性的前提下提供足够的基体强度。在完成四刃硬质合金立铣刀制备基础上,利用物理气相沉积法(PVD)对四刃φ6mm硬质合金立铣刀切削部分进行涂层处理,以提高刀具寿命及其切削性能。

物理气相沉积法(PVD)涂层具体过程为:刀具清洗、烘干后按照产品尺寸进行装炉;炉腔内利用机械泵和分子泵将真空度抽至10-5Pa,通入少量氩气加热,先后经过等离子辉光清洗和金属离子刻蚀,再通入氮气制备相应的涂层;涂层制备完毕后冷却至120℃左右打开炉门,从炉腔内取出产品。其中TiSiN涂层使用Ti离子刻蚀并以TiN打底,表层使用TiSiN涂层作为硬质功能层;ZrAlN涂层使用ZrN作为打底层,通过控制靶材弧电流大小实现膜厚方向上由ZrN向ZrAlN涂层的梯度渐变。

2.2 硬质合金刀具磨损检测及钛合金铣削实验

图2为钛合金切削加工形貌,图3为钛合金切削加工示意图。钛合金铣削实验均在德玛吉DMU40五轴加工中心上进行,详细铣削参数如表1所示。实验使用ALPHA COOL 800环保型合成切削液进行冷却处理,且每当切削路程达到10m时,卸下铣刀,通过超景深光学显微镜检测刀具第一后刀面磨损宽度VB,采用环境扫描电子显微镜观察刀具磨损形貌,同时结合电镜能谱检测分析不同类型涂层对钛合金加工的适配性;利用激光共聚焦3D显微镜测试钛合金铣削表面粗糙度并观察铣削表面形貌。

图2 钛合金切削加工形貌

图3 钛合金切削加工

表1 铣削参数

3 结果与讨论

3.1 涂层材料表征以及形貌分析

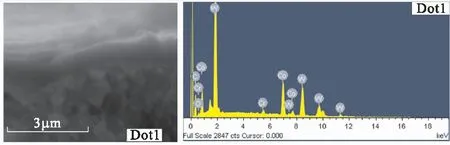

图4为涂层材料能谱分析图,详细涂层元素含量如表2所示。从图4a可以看出,四刃硬质合金立铣刀基体部分主要含有W,Co元素以及微量Cr元素;从图4b可以看出TiSiN涂层主要含有Ti,Si,N元素以及少量Al元素;从图4c可以看出,ZrAlN涂层主要含有Zr,Al,N元素。其中,TiSiN涂层掺入少量Al元素的主要目的是提高涂层的硬度和耐高温性能,而涂层中存在大量N元素是由于在涂层制备过程中需要通入氮气,氮元素因此存留在涂层中。

(a)基体

从图4的三种涂层中均可发现少量的C元素和O元素,其中,存在C元素可能是因为刀具基体硬质合金中有WC,且涂层厚度仅有1μm左右,在使用能谱仪测试时会出现穿透现象,从而检测到基体材料的C元素,从表2可以看出测量出来的C元素含量接近;而微量O元素可能来源于外部杂质。TiSiN涂层中Ti含量较高的原因是TiSiN涂层是多元涂层,Ti元素为主要成分,Si和Al为掺入成分,目的是提高涂层的抗氧化能力和硬度。

表2 涂层元素含量

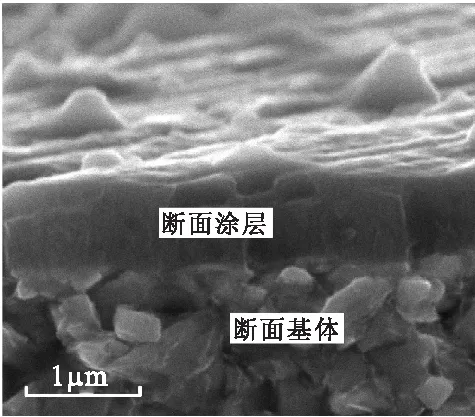

图5为涂层铣刀断面形貌。可以看出,涂层和基体在打底层的铺垫下结合紧密且良好,实际刀具切削过程中未观察到涂层崩落情况,因此,观察不同切削长度下第一后刀面的磨损量,可有效评价涂层本身的耐磨性,排除了涂层结合力不佳的影响。

(a)TiSiN涂层

3.2 刀具磨损机理及其形貌分析

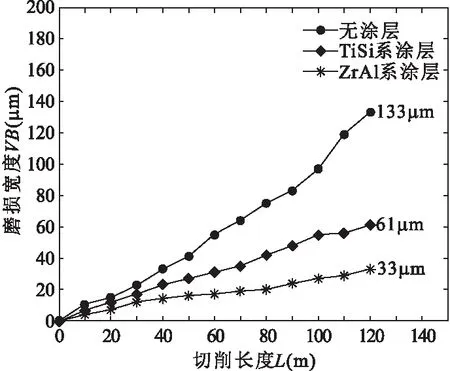

图6为钛合金切削过程中刀具的磨损曲线。可以看出,随着切削长度L的累加,无涂层四刃硬质合金立铣刀随着切削长度L的增大,第一后刀面磨损宽度VB急剧上升,当切削长度L达到120m时,磨损宽度VB=133μm。较无涂层铣刀而言,TiSiN涂层四刃硬质合金立铣刀第一后刀面磨损速度较为平缓,磨损程度比较低,当切削长度L达到120m时,磨损宽度VB=61μm。ZrAlN涂层四刃硬质合金立铣刀较无涂层和TiSiN涂层铣刀而言,磨损程度不明显,当切削长度L达到120m时,磨损宽度VB=33μm。当切削长度L达到120m时,与无涂层铣刀相比,TiSiN涂层和ZrAlN涂层可以分别减少约54%和75%的刀具磨损量;与TiSiN涂层相比,ZrAlN涂层可以减少约42%的刀具磨损量。

(1)

式中,vf为进给速度;l为单次切削长度;VB为磨损长度;n为实验次数。根据刀具磨损实验可知,l=10m,n=12。

图6 钛合金切削过程中刀具磨损曲线

图7为刀具磨损形貌。可以看出,三种类型硬质合金铣刀在加工TA15钛合金前,第一后刀面无磨损现象,且切削刃非常锋利,图7a中,铣削实验初期无涂层硬质合金立铣刀切削刃出现不规则磨损且轻微崩刃的现象,随着切削长度L达到60m,无涂层硬质合金立铣刀切削刃处的崩刃现象加剧,切削刃开始钝化,当切削长度L达到120m时,可以看出第一后刀面靠近切削刃处的位置出现明显的磨损带。由图7b可以看出,TiSiN涂层硬质合金立铣刀在铣削实验前期磨损情况较为平稳,涂层与基体保持良好的结合强度,切削刃保持锋利状态,当切削长度达到60m时,可以明显看出TiSiN涂层硬质合金立铣刀第一后刀面靠近切削刃位置的涂层脱落,暴露出硬质合金基体;当切削长度达到120m时,TiSiN涂层硬质合金立铣刀由于第一后刀面靠近切削刃位置处的涂层脱落,暴露出硬质合金基体,使铣刀第一后刀面磨损情况加剧,出现较为明显的磨损带。由图7c可以看出,ZrAlN涂层硬质合金立铣刀随着切削长度L的增大,第一后刀面的磨损程度变化不明显,且可以明显看出ZrAlN涂层硬质合金立铣刀切削刃依旧保持较锋利的状态。

(a) 无涂层 (b) TiSiN涂层 (c) ZrAlN涂层

综上所述,无涂层硬质合金立铣刀主要磨损原因是由于崩刃现象的存在,导致切削刃钝化,从而使铣刀磨损情况随着切削长度L的增大而加剧;TiSiN涂层硬质合金立铣刀主要磨损原因是随着切削长度L的增大,切削刃周围的涂层逐渐脱落,暴露出硬质合金基体,从而造成铣刀的磨损;ZrAlN涂层硬质合金立铣刀随着切削长度L达到120m,仍保持较为锋利的切削刃。

图8为钛合金铣削表面形貌。在主轴转速N=8000r/min、铣削深度ap=5mm、铣削宽度ae=0.02mm、进给速度vf=200mm/min的铣削参数下,使用无涂层硬质合金立铣刀铣削TA15钛合金获得的表面粗糙度Ra=0.35μm(见图8a),其铣削表面虽然较为光滑,但是表面黏附着许多未及时排出的钛合金切屑;采用TiSiN涂层硬质合金立铣刀铣削TA15钛合金获得的表面粗糙度Ra=0.40μm(见图8b),可以看出,使用TiSiN涂层铣刀加工的表面铣削痕迹比无涂层铣刀更明显;采用ZrAlN涂层硬质合金立铣刀铣削TA15钛合金获得的表面粗糙度Ra=0.38μm(见图8c),可以看出,采用ZrAl系涂层铣刀加工的铣削表面比TiSiN涂层铣刀更加光滑,且加工痕迹不明显,两种不同涂层硬质合金立铣刀铣削表面均未黏附有明显的钛合金切屑,从而可知TiSiN涂层和ZrAlN涂层可以降低钛合金与铣刀之间的摩擦系数,从而导致摩擦力下降,铣削温度下降,使得钛合金切屑可以及时排出,确保得到高质量的铣削表面。通过钛合金铣削实验可知,TiSiN和ZrAlN涂层对TA15钛合金铣削表面质量影响不大,但ZrAl系涂层可以有效抑制硬质合金立铣刀的磨损现象,有利于钛合金的高效高质量加工。

(a)无涂层 (b)TiSiN涂层 (c)ZrAlN涂层

综上所述,对比无涂层、TiSiN涂层、ZrAlN涂层三类硬质合金立铣刀刀具的磨损情况发现,在切削表面质量相当的情况下,ZrAlN涂层硬质合金立铣刀比较适用于TA15钛合金的铣削加工。

4 结语

(1)PVD涂层与基体材质结合紧密良好,钛合金切削过程未出现涂层崩落情况,使得硬质合金立铣刀耐磨损性能大大提高;与TiSiN涂层相比,ZrAlN涂层与硬质合金基体结合更加紧密,ZrAlN涂层能更加有效抑制铣刀磨损,更有利于TA15钛合金的高效高质量切削加工。

(2)当钛合金的切削长度L达到120 m时,无涂层、TiSiN涂层和ZrAlN涂层三类硬质合金立铣刀的第一后刀面磨损量分别为133μm,61μm和33μm;平均磨损速率分别为1.33μm/min,0.61μm/min和0.33μm/min。与无涂层铣刀相比,TiSiN涂层和ZrAlN涂层可以分别减少约54%和75%的刀具磨损量;与TiSiN涂层相比,ZrAlN涂层可以减少约42%的刀具磨损量。

(3)采用ZrAlN涂层硬质合金立铣刀铣削TA15钛合金时,可以获得较好的铣削表面质量,表面粗糙度Ra可达0.38μm。

(4)无涂层硬质合金立铣刀磨损机理主要是切削刃的崩刃以及钝化;TiSiN涂层硬质合金立铣刀磨损机理主要是涂层脱落导致硬质合金基体与钛合金接触加剧。