微磨削对DD98镍基单晶高温合金再结晶现象的研究

孙杨,王娜,冯嵩,陈丽娜,巩亚东,周云光

1沈阳城市建设学院;2东北大学

1 引言

对于冷变形金属来说,在变形晶粒的晶界、滑移带或晶格畸变严重的部分是形成再结晶晶核的主要区域。由于原子的时刻运动性,随着晶核的形成,原子的运动在晶核的周围扩展,并在各晶核互相接触,至产生新的等轴晶粒[1]。

产生再结晶现象的首要原因是变形能,在金属冷加工变形后,当达到合适温度并保温后会生成一种与基体成分不同的全新组织,其实质上是变形能的释放[2,3]。经典的再结晶理论包括回复阶段、再结晶阶段和晶粒长大阶段,单晶高温合金再结晶过程同样经历此三个阶段。由于单晶高温合金消除了晶界,同时具有特殊两相共格的组织形态[4],从而导致单晶高温合金的再结晶有别于普通多晶变形材料的再结晶[5]。其主要特点为[6]:单晶高温合金发生再结晶所需的温度高,表面再结晶,胞状再结晶。

综上所述,产生再结晶的主要因素为:①材料所受的冷塑性变形是受撞击、敲打或加工产生的,对于DD98镍基单晶高温合金的塑性变形能来说,是由于微尺度磨削过程中对加工表面的磨削加工所产生的;②材料在变形后进行高温热处理,以DD98镍基单晶高温合金为例,其应用环境温度很高,甚至达到再结晶的温度。故对于DD98镍基单晶高温合金的加工可能会发生再结晶的现象,因此有必要对其是否产生再结晶进行分析。

2 DD98微尺度微磨削表面损伤层

2.1 实验方案与设备

观察DD98的金相组织,使用不同型号的砂纸对其表面进行研磨,再对表面进行粗抛与精抛,使用腐蚀液对表面进行腐蚀,腐蚀液选用100ml的HCl、20g的CuSO4加入150ml的H2O配置成,将加工后的工件放入腐蚀液腐蚀10s,然后将表面残留的腐蚀液用酒精冲洗吹干。

图1为实验过程中所需的抛光机和不同放大倍数下的表面金相组织形貌。金相形貌显示,实验采用的材料不存在晶界,整块单晶材料由枝晶和枝晶间的共晶组织组成,此材料为具有典型枝晶结构的单晶材料[6,7]。

图1 DD98(100)晶面抛光腐蚀及金相形貌

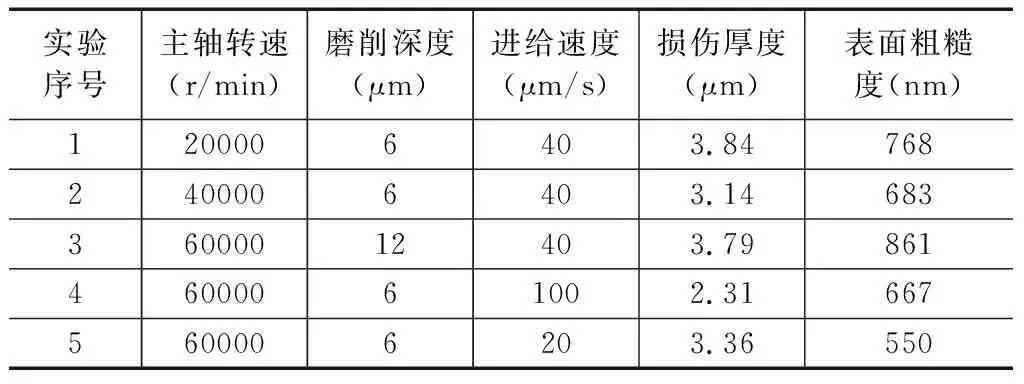

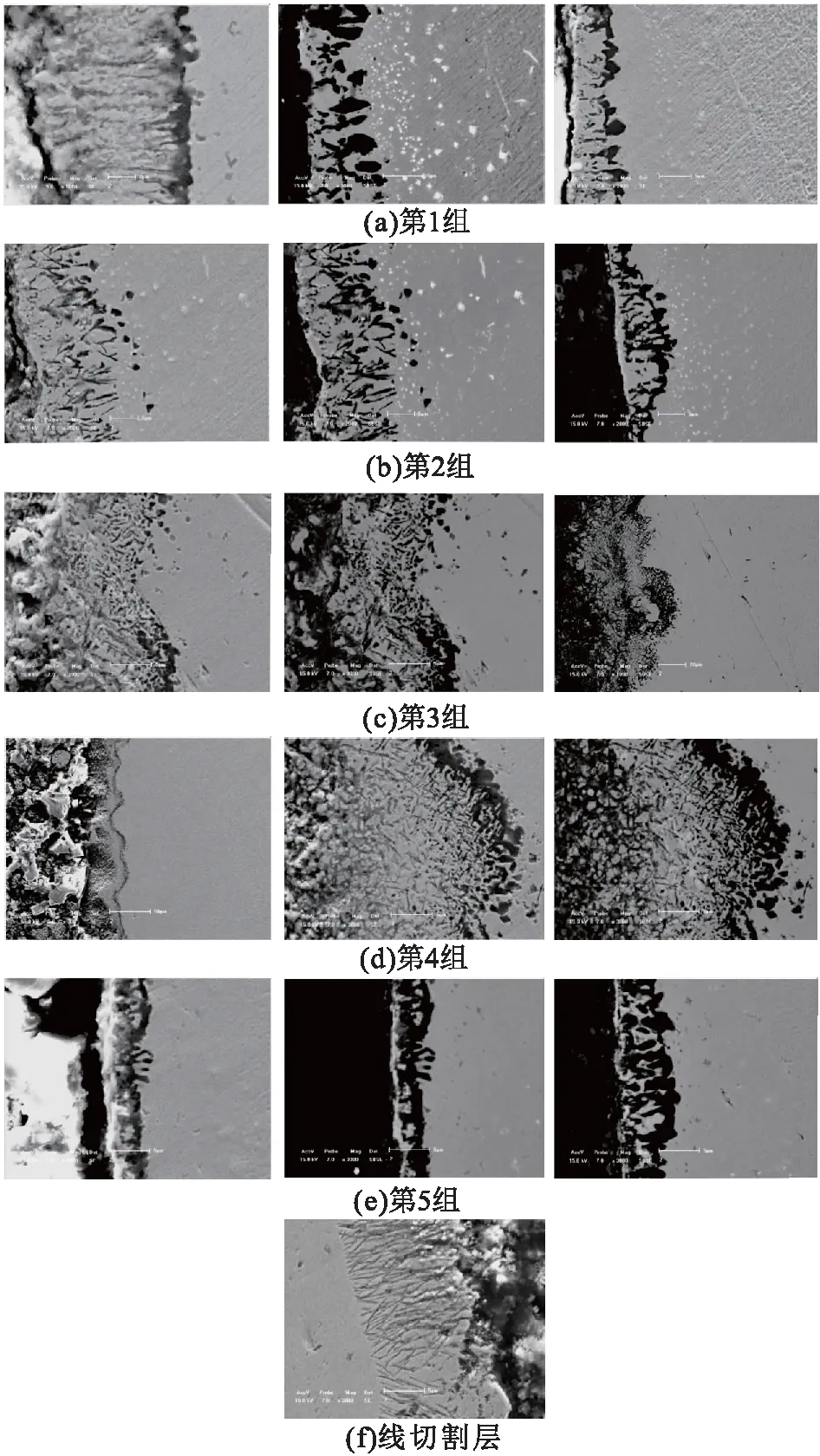

采用五组实验观察磨削后工件表面是否出现损伤层[3,8],采用磨棒头直径0.9mm、镀层磨粒500#CBN的微磨棒进行实验,实验方案及结果见表1。

表1 DD98材料的磨削表面损伤层厚度

2.2 磨削参数对损伤层的影响

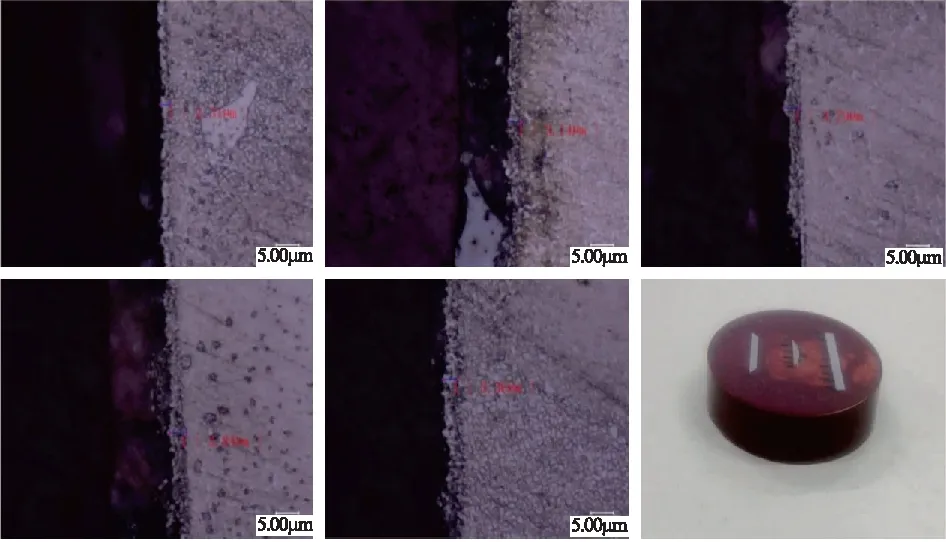

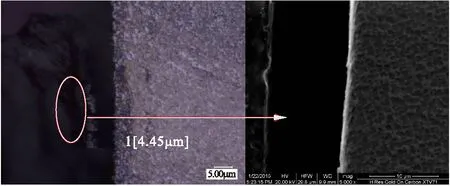

如图2所示,通过在超景深显微镜下观察金相组织形貌可知,在已微磨削表面有损伤层产生。在实验参数范围内,对损伤层的厚度进行测量,范围在2~4μm之间。

图2 磨削表面损伤层形貌

分析其原因为:DD98镍基单晶高温合金在去除过程中易产生塑性变形,加工表面有残余应力的积累未得到释放[9],表面贮存塑性变形能。同时,微尺度磨削是在高主轴转速、小进给速度的情况下进行,在磨削过程中产生大量的磨削热,并且镍基单晶高温合金材料导热性差,磨削过程中容易出现粘刀现象,产生的磨削热不能及时散失,在磨削区域形成较高温度。在较高的磨削热和较大的塑性变形能同时具备的情况下,容易导致磨削表面产生加工影响层,如果温度达到再结晶温度甚至会发生再结晶现象。

为了进一步研究各磨削工艺参数对表面损伤层厚度的影响规律,设计如表2所示单因素实验方案。

表2 DD98单因素实验方案

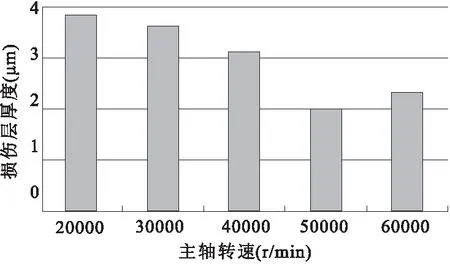

应用超景深扫描机对不同单因素影响下的表面损伤层进行数据采集,分析主轴转速n、磨削深度ap、进给速度fm对损伤层厚度的影响(见图3)。

(a) 主轴转速的影响

由图3可以看出不同磨削工艺参数对表面损伤层的影响的规律。总体来说,在主轴转速越高、磨削深度越小和进给速度越低的情况下,表面损伤层厚度越小。因此,在磨削参数影响下,可以通过合理提高主轴转速、减小磨削深度和降低进给速度来降低微磨削过程中出现的工件损伤层厚度,使发生再结晶的驱动力(即变形能)减小,从而减小DD98镍基单晶高温合金的微磨削表面损伤层的厚度。

3 损伤层再结晶现象

3.1 实验方案与实验结果

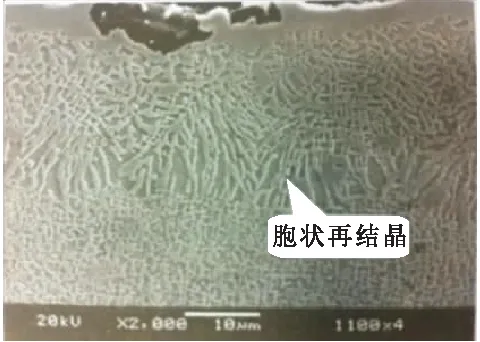

为了探究损伤层与再结晶的关系,对比DD6单晶高温合金的再结晶情况,铸态DD6合金经吹砂后再经过高温热处理后出现再结晶现象。再结晶组织情况分析如下[10]:如图4所示,当铸态DD6高温合金在吹砂后表面出现塑性变形层,继续通过1100℃/4h与1150℃/4h热处理后,出现了再结晶现象。内部组织主要出现了胞状再结晶,胞状再结晶内的γ′相呈粗大的长条形,且基本垂直于胞状组织界面,胞状组织由细小的γ+γ′相与粗大的长条形γ′相组成。

图4 DD6热处理后的再结晶组织

观察发现,对吹砂后的样件进行不同温度的热处理会出现不同的再结晶组织,如等轴再结晶等。对比DD98镍基单晶高温合金在磨削后通过扫描电镜和金相方法观察表面,未发现有DD6高温合金再结晶组织[9],仅出现了磨削表面损伤层,未出现再结晶的现象,其金相组织如图5所示。

图5 DD98损伤层金相组织

在磨削中未发现有再结晶的现象是因为在微尺度磨削中,其磨削过程的温度低于再结晶的温度,由上述再结晶理论可知,单晶零件的再结晶温度较高,若想发生再结晶需要很高的温度,这也是单晶不同于冷变形金属的一个特性。由于DD98镍基高温合金主要应用于航空航天发动机叶片等高温环境中,叶片旋转以及气流流动会产生高温,使其长期处于高温状态下[11,12],因此为了探究DD98镍基高温合金的再结晶现象,对磨削后的试样进行热处理。分别从不同的微磨削工艺参数方面对工件进行磨削实验,之后对工件采用高温1100℃,保温4h,空冷的方式进行热处理,具体实验方案及结果如表3所示。

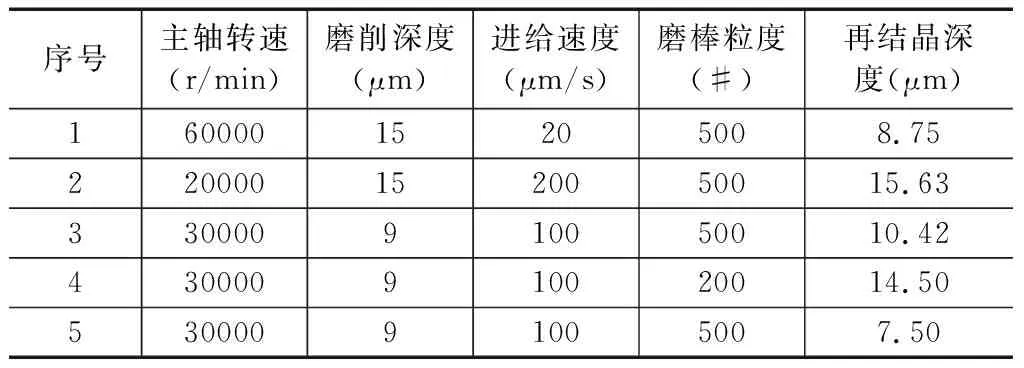

表3 实验方案与结果

如图6所示,损伤层表面经过高温热处理后出现了新组织,经检测该组织与DD6处理后出现的再结晶组织相同。同时,由于磨削工艺参数的不同,其表面新组织的宽度也不同。上述五组实验中,再结晶深度分别为8.75μm,15.63μm,10.42μm,14.50μm,7.50μm。根据对微磨削工艺参数对表面磨削损伤层厚度的影响研究可知,在低主轴转速、大磨削深度和高进给速度的情况下,损伤层厚度更大。

图6 损伤层再结晶电镜形貌

对比第1组与第2组实验可知,磨削表面损伤层厚度大的再结晶厚度也大;对比第3组与第4组实验可知,磨粒粒度小的再结晶层厚度大,并且由于磨粒大,在表面产生的撞击深度也大;对比第3组与第5组实验可知,在使用磨削液的情况下,表面再结晶厚度小,这是因为有冷却液时大部分热量被带走,磨削表面的能量蓄积较少,使再结晶能力降低。图6f是由电火花线切割加工的表面,该表面未出现明显的再结晶组织,这是因为线切割对表面的损伤程度较小,在热处理条件下,内部没有足够的变形能使表面发生再结晶。

3.2 抑制再结晶的措施

DD98镍基单晶高温合金发生再结晶与表面损伤层的厚度和表面变性能量有直接的关系,而微磨削工艺参数的不同直接影响表面损伤层的厚度。因此,为了减小再结晶厚度,应适当提高主轴转速、减小磨削深度和降低主轴转速,并采用磨粒粒度大的磨棒(使用磨削液进行冷却和润滑)对工件进行加工,通过减小损伤表面的变形能来抑制再结晶。

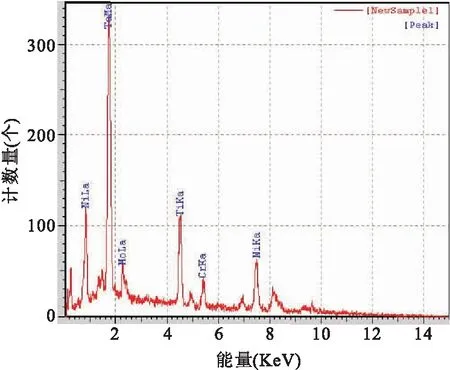

由图6还可以看到,在基体与再结晶层之间有白色的组织出现,通过测量获得该处的组织成分与基体有很大不同。图7a为白色组织中的成分,有Ti,Cr,Ni,Mo,Ta。图7b为基体成分各元素,有Al,Cr,Co,Ni,Mo,Ta。两者的成分并不相同,说明该组织为新形成的另一种组织。

(a)白色组织成分

出现损伤层现象会影响材料本身的性能和材料后续的应用。由前文研究可知,DD6高温合金经热处理后出现再结晶现象,而DD6高温合金是在吹砂条件下经过热处理出现的再结晶现象,DD98镍基高温合金采用微尺度磨削的方法,由于微磨削比吹砂更强烈,对表面的损伤更大,并且DD98镍基高温合金应用在高温环境中,会产生再结晶现象,这对DD98镍基单晶高温合金表面的力学性能和材料的使用寿命均会产生影响。

再结晶对单晶高温合金持久性能具有一定影响,单晶高温合金再结晶层的承载能力与加载条件、再结晶形态有关。在高温低应力条件下 ,由于表面氧化物的存在,再结晶层早期萌生的裂纹不会减少持久寿命;而在中温大应力条件或真空环境的高温低应力条件下,由于没有表面氧化皮阻碍裂纹扩展,持久寿命减少。

4 结语

再结晶对单晶高温合金的力学性能有不利影响,在加工过程中单晶材料会出现损伤层,当损伤层受到高温环境影响时会出现再结晶现象。通过实验观察,提出了控制或抑制再结晶的方法。

(1)对材料进行热处理或应用到高温环境中前,应尽量减小或消除表面损伤层的塑性变形,使变形能减小或消除。

(2)在微尺度磨削中可以通过提高主轴转速、采用多次进给、减小磨削深度、降低进给速度、使用磨粒粒度大的磨棒和磨削液等方法来减小表面的变形能。

(3)建议采用强度小的加工方式(如电火花线切割等)进行加工。